随着石油储备量的增加和焊接技术的进步,目前石油储罐向大型化与多样化方向发展。石油储罐根据储存油品的种类,使用条件及地基条件的不同而有不同的形式。其中最常见的是地上式圆柱形钢制储罐,按其结构形式分为浮顶式储罐、固定式储罐、固定顶加浮顶式储罐。

浮顶式储罐的基本特征是罐顶浮在液面上,随着储存物的增减而升降,罐壁与浮顶之间有适当的间隙并在该处设有密封,以防止液体蒸发。这种储罐适于原油、汽油等挥发性油品的储存,可减少蒸发损失。储罐越大越经济。

固定式储罐根据罐顶形装来命名,如锥顶油罐、拱顶油罐等。罐顶常用支柱和桁架支撑。这种罐在大气压或接近大气压的条件下使用,适于储存必须防止雨水混入的精制油、合成油等。虽然这种罐在结构大型化上有困难,但因为维护管理简单,造价较低,故这种罐应用广泛。

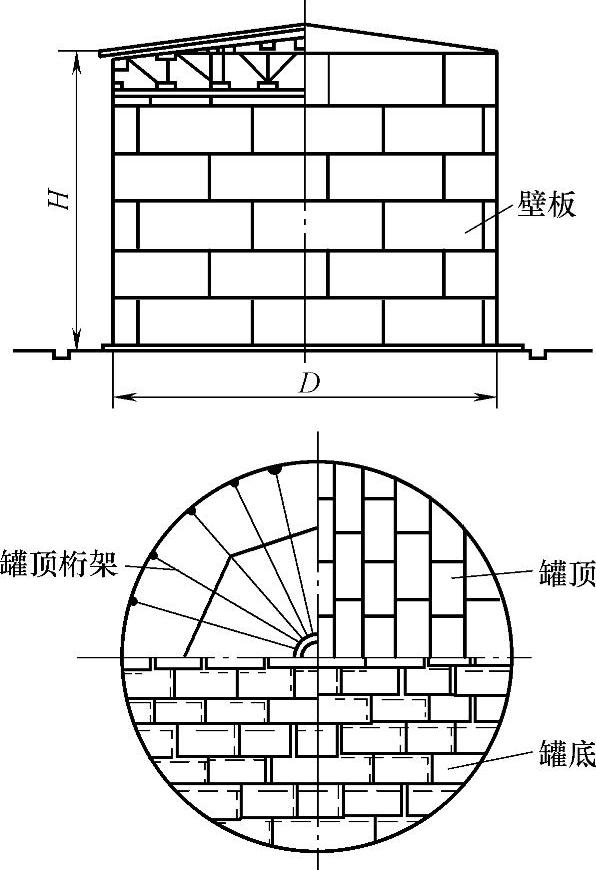

1.储罐的结构形式

立式储罐主要由罐底、壁板和罐顶构成,如图7-56所示。

图7-56 立式储罐的结构

2.罐底板的装配和焊接

(1)储罐底板的装配与焊接 储罐底板的板厚主要按工艺条件选取。目前,国内储罐底板基本上是采用工厂下料或现场下料,在工地现场装配和焊接的生产方式。国外已发展了工厂制造卷制罐底中幅板(中心板),将卷制中幅板的分块再进行现场装配焊接,这样可大大降低现场装配焊接的工作量,提高生产效率,改善工作条件。

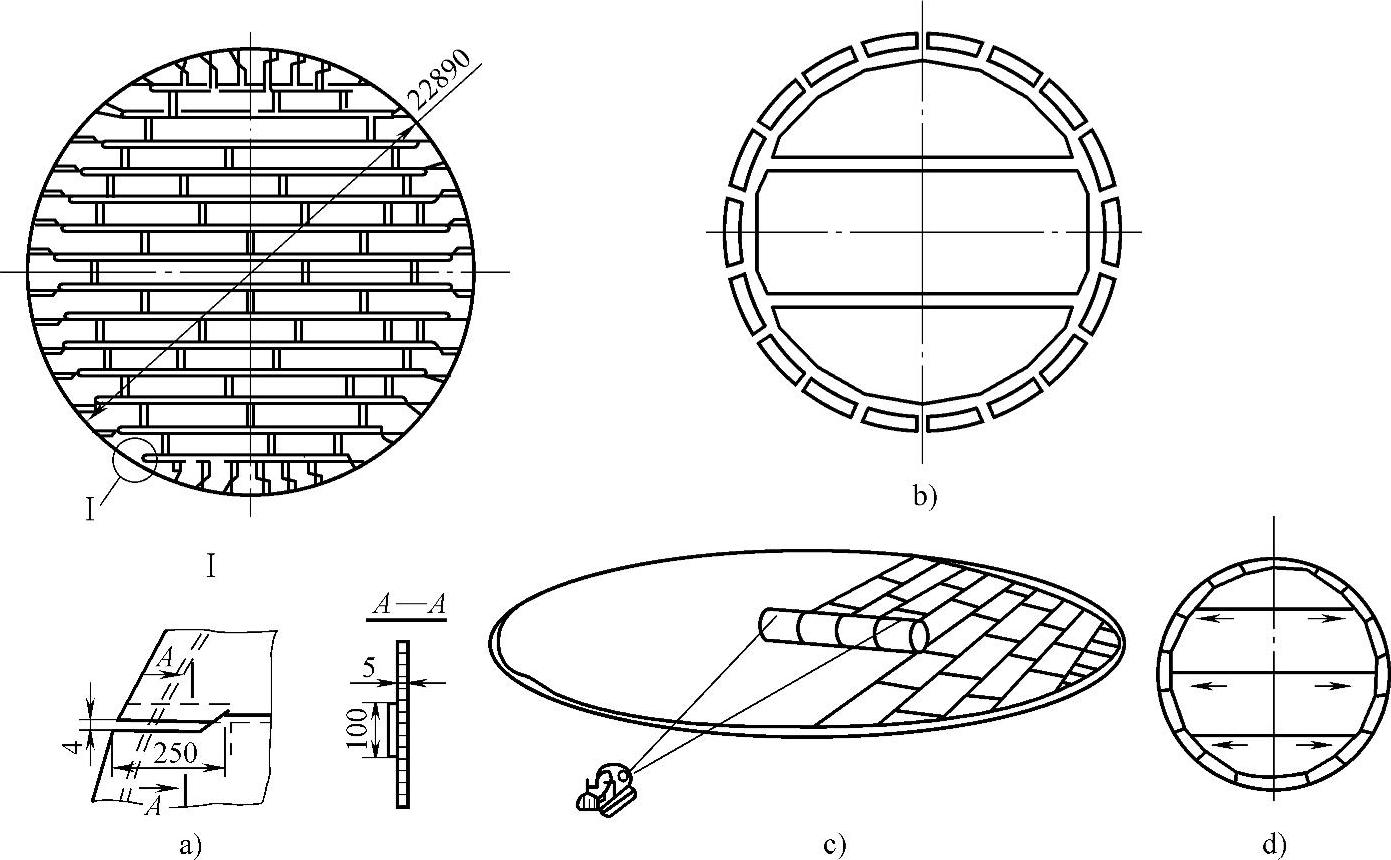

立式储罐底板一般选用4~6mm厚的钢板搭接而成,可分为与罐壁直接连接的边板和不与罐壁连接的中幅(部)板两部分(见图7-57)。

图7-57 储罐底板的装配和焊接

a)罐底拼焊工地组织焊接图 b)罐底卷板组织焊接图 c)卷制底板工地展开装配施工图 d)卷制底板焊接顺序与方向图

罐底全部铺设完后,先用卡具暂时连接需要焊的那块板,待对该板定位焊后即拆除卡具,以使底板在自由态下焊接而减小应力与变形。

先将中部板焊成一体,顺序是由中心向四周先焊纵向短缝,使板连成长条,注意此时不能与边板连接;再由中部向两侧焊横向长缝,长缝两端各留300mm左右不焊接;最好由两名或四名焊工对称进行焊接。

为防止罐底产生波浪形变形,装焊顺序的选择原则一般如下:

1)对称地配置焊工焊接。

2)焊接时先装配焊接中幅板,并装配焊接边板与壁板连接处的对接焊缝,然后施焊边板与壁板圆周角焊缝,最后焊接余下的边板与边板、边板与中幅板之间的焊缝。

3)中幅板焊接时,由中心向四周先焊短焊缝,再焊长焊缝。长焊缝焊接时,应采用逆向分段焊和隔缝跳焊法焊接。

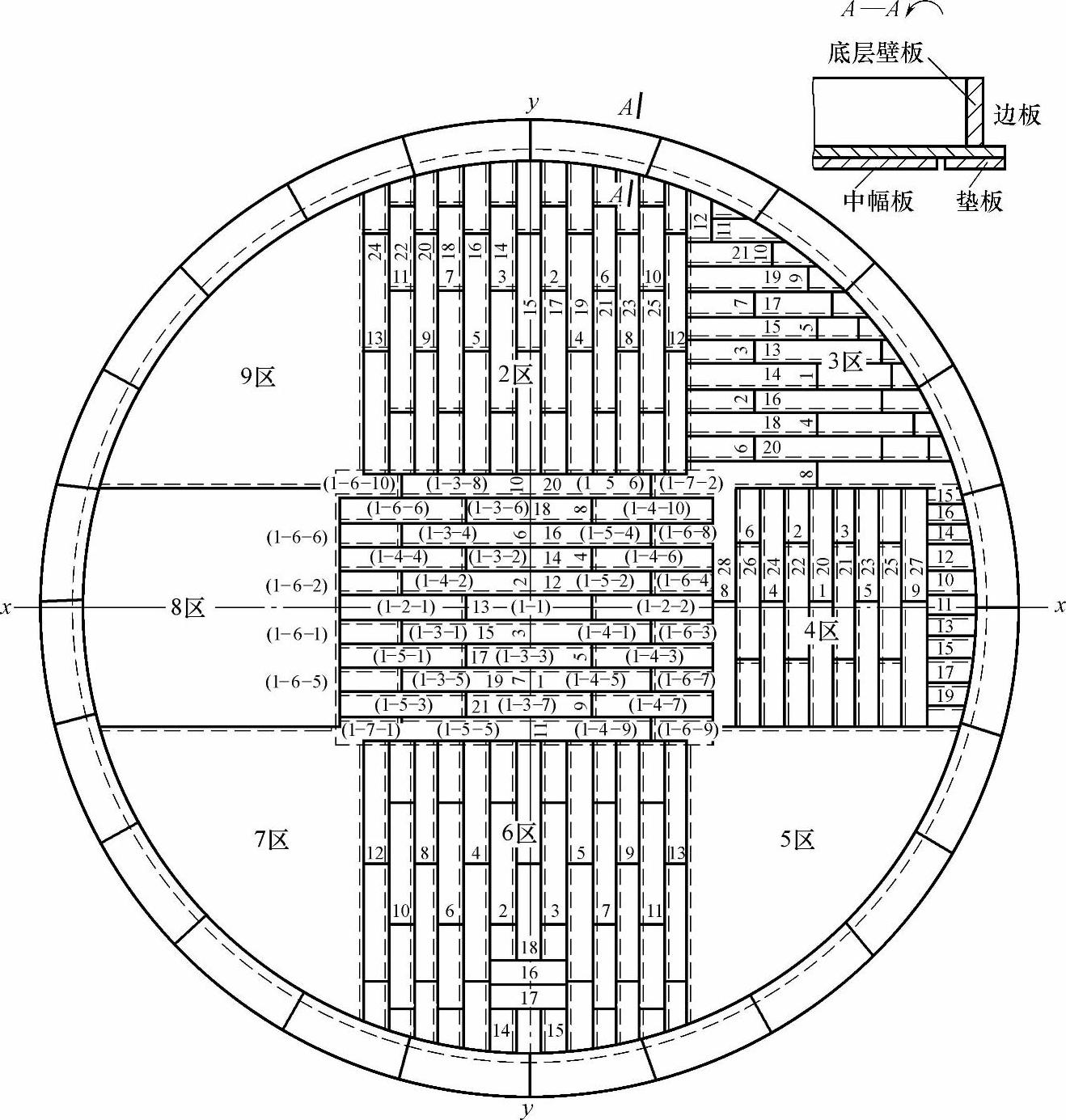

(2)储罐底板施工实例 图7-58为1.5×105m3储罐底板施工实例。该底板直径为67m,装配时分成九个区。图中括号内数宇为该板编号,板上编号是焊接顺序号。施工时,先将九个区按图铺设就位,分区焊成。再将区域6、1、2和7、8、9以及3、4、5分别采用分中分段退焊法拼焊成三个长条,最后用分中分段退焊法焊成一个圆形整体。在焊接边板的对接焊缝时,焊接方向由外向内。

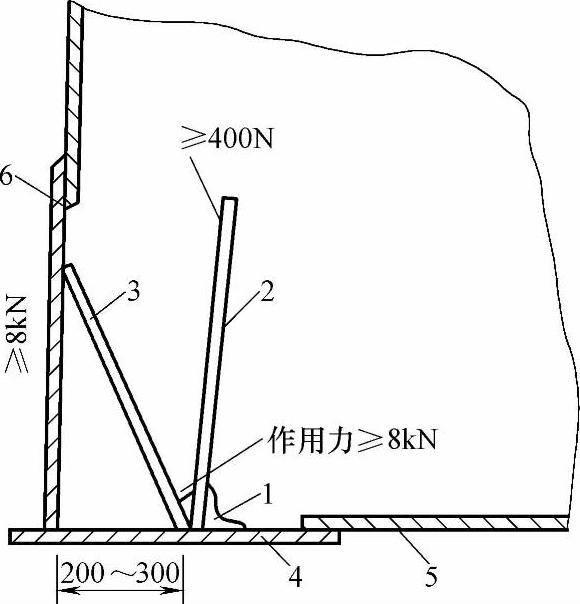

为了更好地控制罐底焊接时产生的变形,通过总结实践经验,在适当位置如边板与中幅板、中幅板之间的短焊缝垫上ф25mm的管子,采用反变法以及控制罐底边板预留收缩缝、壁板与罐底焊接时采用预制反变形(见图7-59)等方法,可以取得较好的效果。

对结构上的长缝不能采用连续直通焊,以免引起较大的变形。1m以上的焊缝可采用分段退焊法。更长的焊缝可从中间向两边同时分段退焊、跳焊或交替焊,退焊和跳焊的每段焊缝长400~500mm。注意在焊长缝时,由于连接接头增多,必须认真操作,保证连接处的质量。

图7-58 1.5×105m3储罐底板分区焊接示意图

图7-59 罐壁与罐底焊接时的反变形措施

1—角钢L60mm×5mm,长150mm 2—撬杆,长1200mm 3—斜撑 4—罐底弓形边缘板 5—中幅板 6—最下节罐壁板

3.罐壁板的卷制装配和焊接

(1)罐壁板卷制 壁板厚度在18mm以下时可以采用工厂卷制、工地安装的方式。板厚在8mm以下的装配拼焊可采用搭接接头焊条电弧焊。

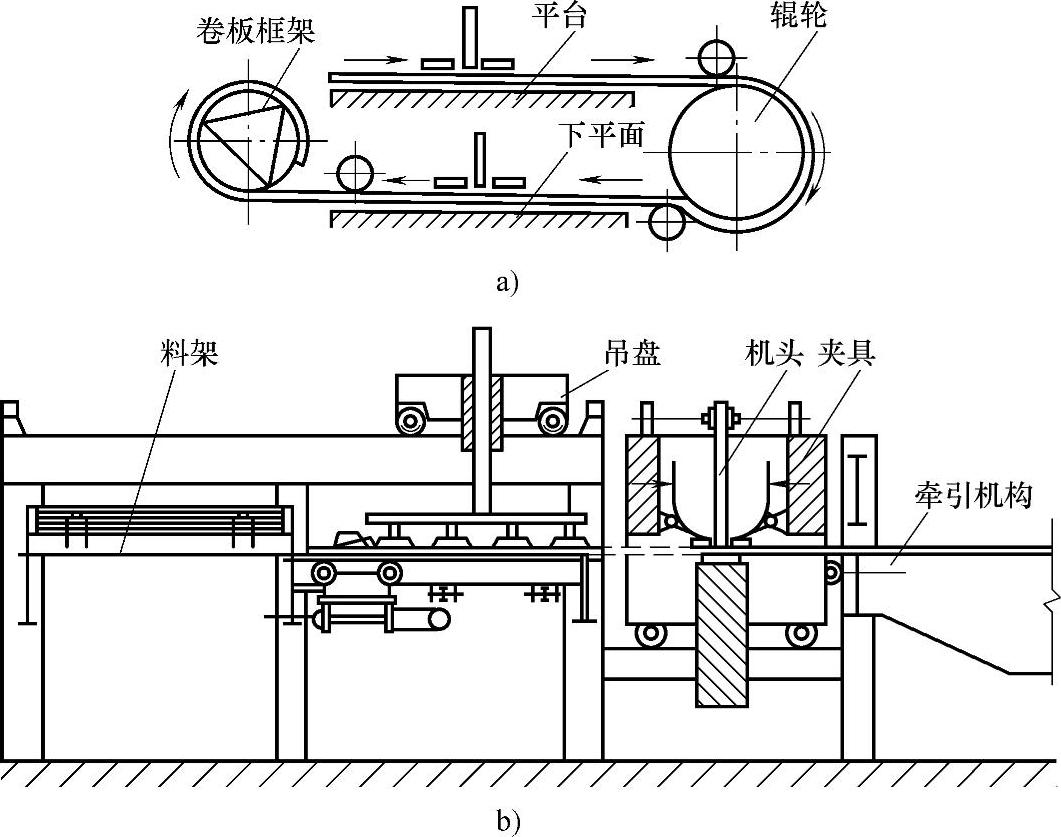

工厂中卷制板设备如同图7-60所示,在图7-60a中卷板正面焊缝在平台上焊完后,绕过辊轮进入下平面焊接装置,焊接卷板的背面焊缝,施焊完成的卷板进入卷板框架4。图7-60b为上平台层卷板送料和装配焊接装置,壁板的板件放置在料架上,利用自动移动吊盘(真空吸盘或电磁吸盘)把钢板送入移动装配焊接夹具中。该夹具放置在小车上依靠牵引机构移动,板块的横缝采用机头实施三丝埋弧焊接。

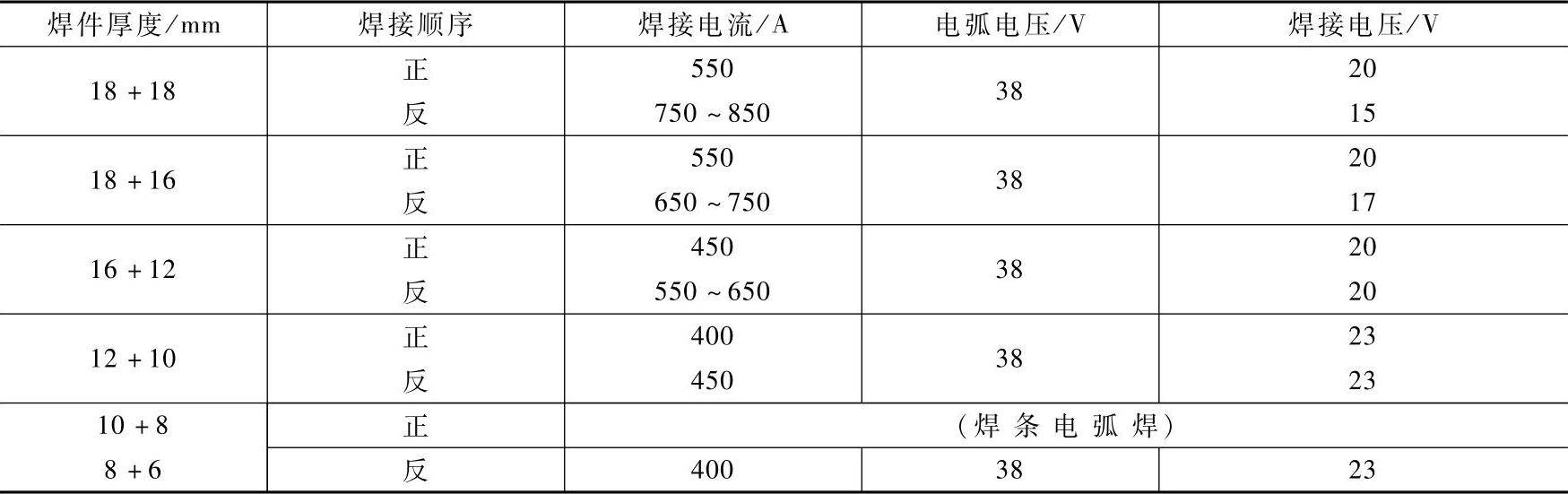

在大容积储罐的装配焊接中,若采用预制大块板方法,也可达到较好的效果。例如5.4万m3的大型储罐,壁板由厚度18mm、16mm、12mm、10mm、8mm、6mm的钢板自下而上拼接而成,筒体直径54m。预制时将壁板沿圆周方向分成24(或18)等分,先拼焊成24(或18)块大板,再在现场拼装成整体。预制大板在胎架上进行。埋弧焊时对于凸面焊缝从两端向中间施焊,对于凹面焊缝则从中间两端施焊。接头的坡口形式为Ⅰ形,组对间隙要小于或等于1mm。对于Q235或Q345(16Mn)板材选用H08A或H08MnA、直径为5mm的焊丝,焊剂为HJ431,焊机型号为MZ—1—1000型直流埋弧焊机,具体的焊接参数见表7-24。

用埋弧焊焊接完成的预制大板,在现场组装好后,再用焊条电弧焊焊接24(或18)条纵缝。

(https://www.xing528.com)

(https://www.xing528.com)

图7-60 双平台卷板装置

a)双平台卷板装置原理 b)钢板供料和装配

表7-24 5.4万m3的大型储罐壁板埋弧焊焊接参数

(2)罐壁板的装配焊接 罐壁板的装配焊接有正装法和倒装法两种。

倒装法的主要目的是尽量减少施工中危险的高空作业。常用的倒装法有千斤顶倒装法、螺旋滚柱倒装法、气顶倒装法等。这里介绍一种均布立柱倒装法。

均布立柱倒装施工方法的工艺是利用均布在罐内的立柱作为吊装桅杆,施工时先组装底板、顶盖,然后采用手拉葫芦作为提升机械,自上而下将逐带壁板提升,组焊直至完成罐体的全部组焊工作。该施工方法仅在一带板高度上进行,减少了高空作业,均布立柱受力受用内平衡,操作平稳、安全可靠,施工中使用机械少,操作简单、占用施工场地小、焊接用材少、质量稳定、进度快。这种方法适用于容积为10000m3以下的拱顶罐施工。

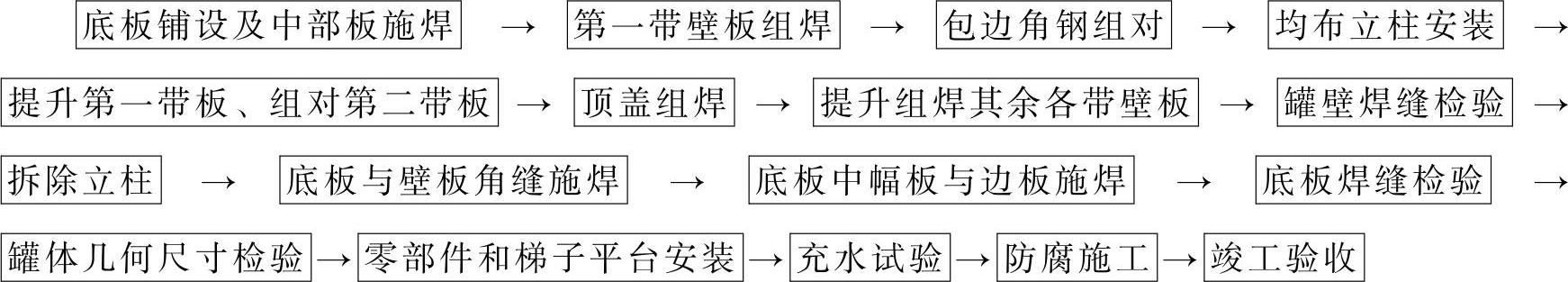

均布立柱倒装法的施工工艺流程如下:

1)均布立柱倒装法的工艺要点。

①为方便单块壁板吊装,可在顶盖上设置一台转动小车。

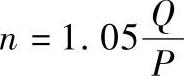

②立柱高度应以有效提升高度大于带板的最大高度为准。立柱根数按下式选择:

式中 n——立柱根数;

Q——罐体最大起重量,N;

P——单台手拉葫芦起重量,N。

根据上述公式计算的立柱根数,其值应取整,为偶数,以便对称布置。立柱一般可选用ф108mm×4mm的无缝钢管,用斜拉杆将立柱和罐底板焊接固定。

2)壁板组焊的程序和方法。

①在罐底板上划出带板的罐内壁理论圆周线,并紧贴内圆周线每隔500mm焊一限位板。同时在外侧离罐体30mm处每隔500mm焊一个限位板。用以调整带板圆度。

②组焊完第一带板后将第二带板围到第一带板外侧,并将第二带板的立缝外侧施焊完毕。

③提升壁板完毕后,将内侧立缝焊完。

④组对并焊接环缝。环缝点焊时应从远离坡口处向坡口进行,并将坡口处多余的壁板切除,开坡口和进行组焊。

对于大型的立式储罐宜用正装法。采用不开坡口一次焊成的气电立焊技术,将大大提高生产率和节约焊接材料,国内的一些施工单位成功地采用进口焊机的药芯焊丝,建造了容积达105m3的大型储罐。采用气电立焊技术施焊的工艺要求如下:

①采用开有成形槽的水冷铜滑块,焊接时必须按规定通入一定压力和流量的冷却水。滑块的成形面一定要保持清洁,若水管有振动表明水流不足或滑块中的水已沸腾。

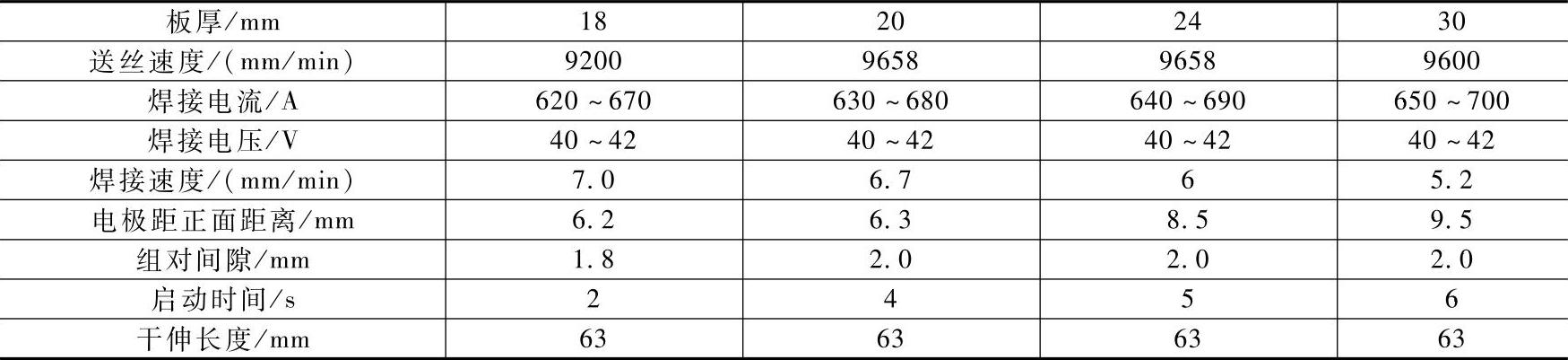

②焊接参数的选择见表7-25。

表7-25 不同板厚的焊接参数

注:焊接材料为林肯公司NR-431、直径为ф3.0mm的药芯焊丝。

③焊接过程中随时观察熔池,注意倾听焊接过程中发出的响声,可能出现的问题如下:

a.电弧击打铜滑块。这是由于电弧距离前后铜滑块太近或电极倾角太大,以及送丝速度过大或电压过高所致,应及时调整。

b.液态金属从铜滑块底部流出,这是由于循环冷却水的压力或流量达不到规定要求,将使焊缝冷却不足,导致铜滑块过热变形。另外由于铜滑块移动过快,金属还没有完全达到结晶温度滑块就已经移开,致使滑块无法充分起到保持焊缝成形的作用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。