1.球形容器的结构形式

球形容器一般称作球罐,主要用于储存带有压力的气体或液体。

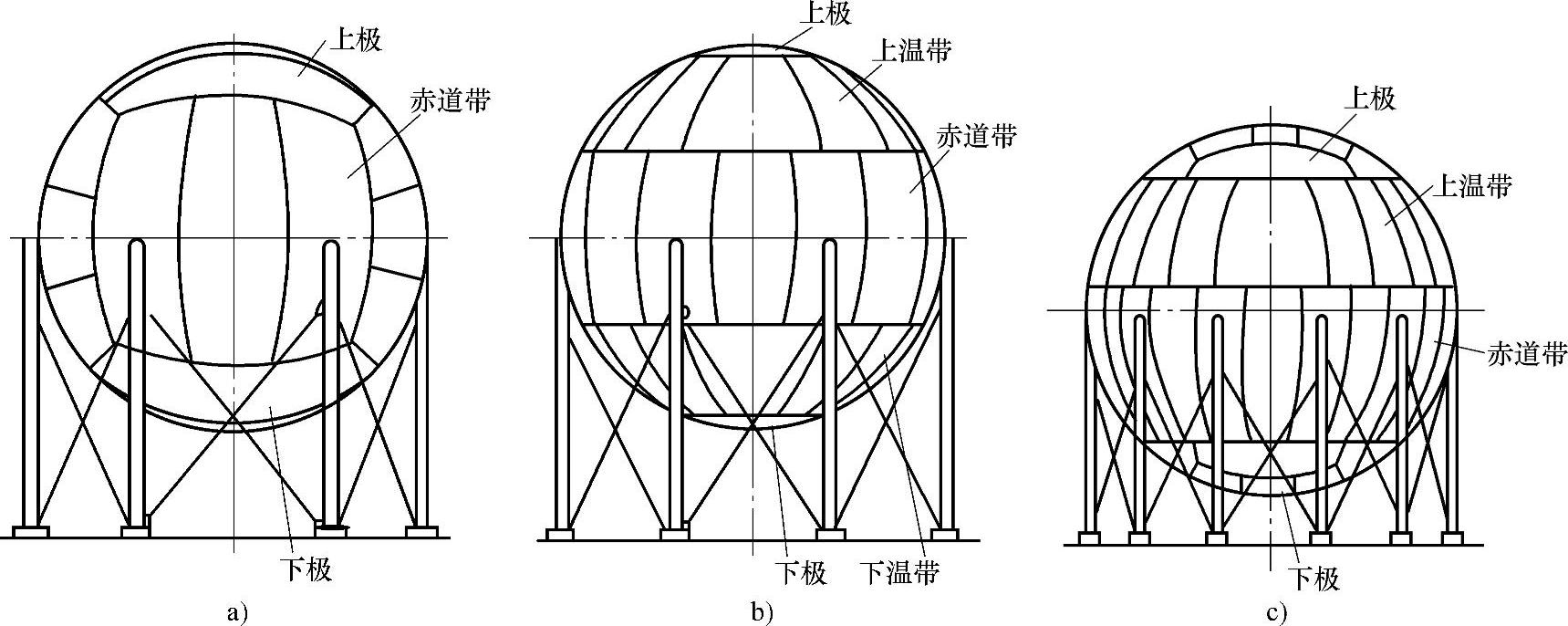

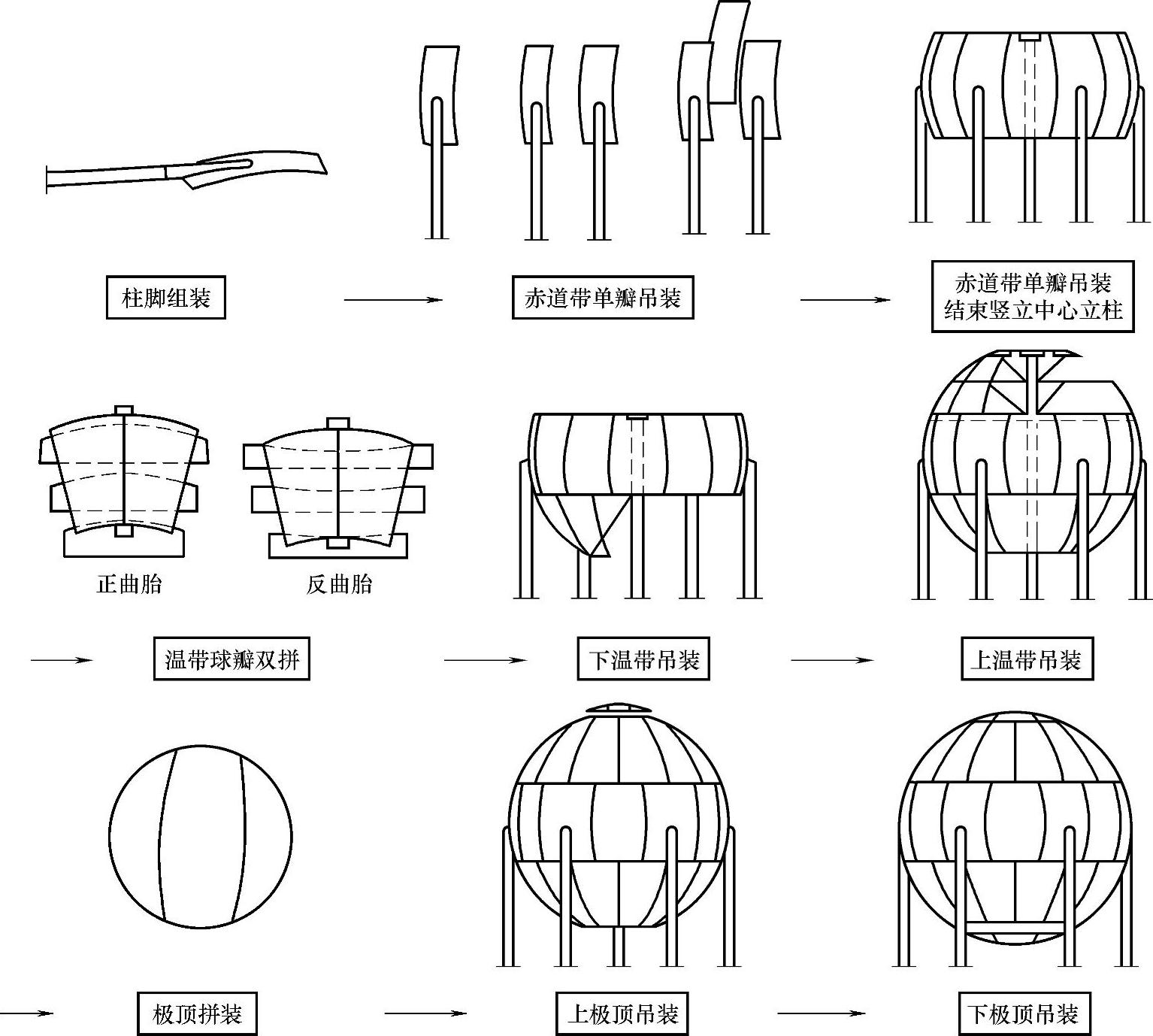

球罐按其瓣片(又称球瓣、球壳板)形状分为橘瓣式、足球瓣式及混合式,如图7-40所示。橘瓣式球罐应用最广泛、按球罐直径大小和钢板尺寸分为三带、四带、五带和七带橘瓣式球罐。足球瓣式球罐的优点是所有瓣片的形状、尺寸都一样,材料利用率高,下料和切割比较方便,但大小受钢板规格的限制。混合式球罐的中部用橘瓣式,上极和下极用足球瓣式,常用于较大型球罐。一个完整的球体往往需要数十或数百块的瓣片。

图7-40 球罐形式

a)足球瓣式 b)橘瓣式 c)混合式

2.球罐的制造工艺

(1)球瓣制造

1)球瓣下料。球瓣又称瓣片、球壳板。由于球面是不可展曲面,因此多采用近似展开下料。通过计算(常用球心角弧长计算法)、放样展开为近似平面,然后压延成球面,再经简单修整即可成为一个瓣片,此法称为一次下料。还可以按计算结果将周边适当放大,切成毛料,压延成形后进行二次划线,精确切割,此法称为二次下料法。如果采用数宇放样、数控切割,可大大提高精度与加工效率。

2)球瓣的压形。对于球瓣的压形,一般直径小、曲率的瓣片采用热压;直径大、曲率小的瓣片采用冷压。压制设备为水压机或油压机等。冷压球瓣采用局部成形法。具体成形方式如下:

①热压成形工艺。热压成形的主要工艺程序如下:原材料检验→划线→切割→加热→冲压→用样板检查→坡口加工→最终检验。

a.原材料检验。根据设计图样和工艺卡片提出的要求检查规定的项目。如材料的标记、表面缺陷(机械损伤、锈蚀情况等)、测量板厚。并按规定进行复验。

b.划线。按设计图样制作样板,样板尺寸要求有足够的精度和切割余量。极板允许拼接,接缝位置距离中心线尺寸应小于Dg/4(但要考虑开孔位置),主要是为了尽量减小焊缝所承受的冲压拉应力。焊缝余高不宜超过2mm。

c.切割。采用氧乙炔焰切割,切割后消除切口的残渣。

d.加热。坯料进炉温度在1000℃左右,以使坯料充分热透。在加热到始锻温度后保温一段时间,保温时间一般为1~1.5min/mm。加热温度碳钢和低合钢为950~1100℃,终锻温度不能小于750℃。

e.冲压。将加热的毛坯放到水压机的模具中冲压,压制时要注意,球壳板要在模具中稍冷一段时间才能吊出,并放在胎具上冷却,以防止产生变形。

f.样板检查与坡口加工 样板是在标准球壳板上以弧长为基准制作的立体样板。用这个样板对其余同类球壳板划线检查,然后切去多余部分,按图样要求切割坡口。

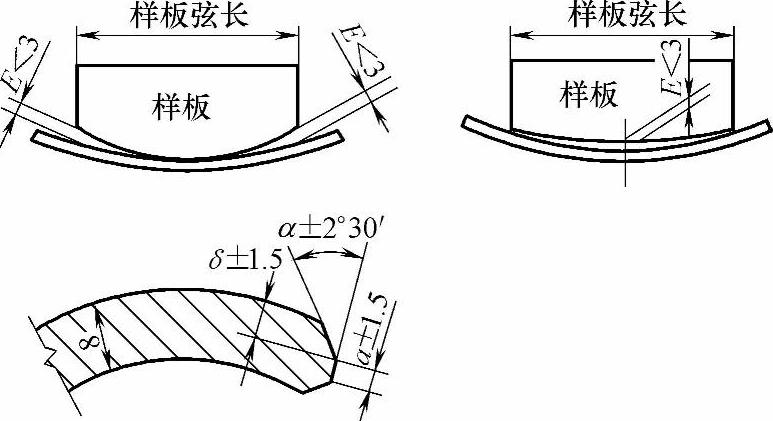

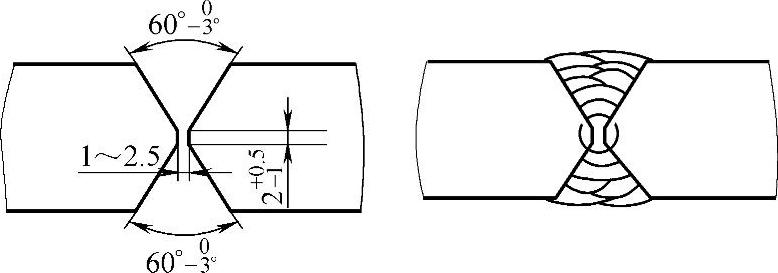

g.最终检验。经坡口加工后,球壳板可能产生变形,按规定须用弦长1500mm或1000mm(根据球壳板弧长而定)的样板检查。样板与球壳板的间隙E要小于3mm,如图7-41所示。

坡口角度α允差应≤±2°30′,钝边a及t允差应≤1.5mm。

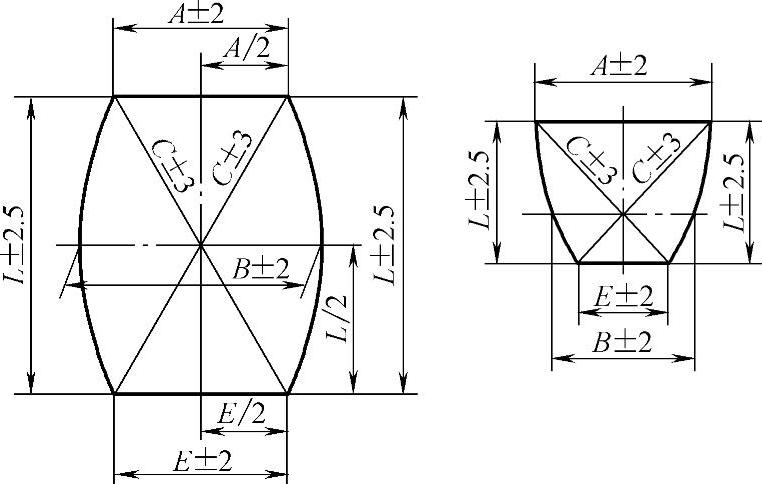

几何尺寸偏差如图7-42所示。

对超差的球壳板在冷态下进行修校。

②冷压成形工艺。冷压成形工艺是近年来使用最普遍的方法。由于球壳板的尺寸随球罐大型化发展不断增大,当采用热压成形时限于设备能力和加热炉的扩大,加热温度难以保持均匀,要想得到高质量的球壳板是非常困难的。而采用冷压工艺就能克服上述缺点,与热压法比较,冷压法在劳动强度上也有很大的改善。在经济上显然更为合理。

冷压之前球壳板材料要经过退火处理,以增加塑性和消除钢板轧制应力。

冷压成形工艺有以下两种:

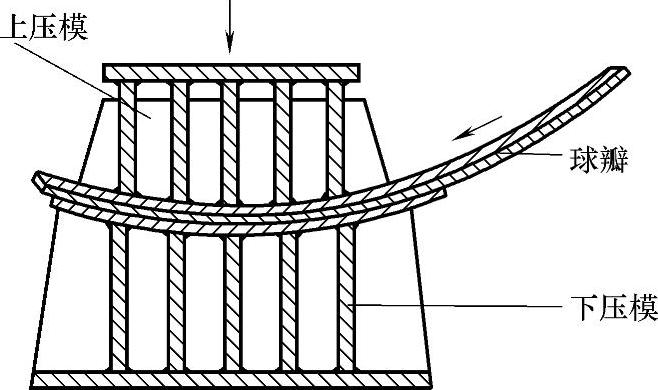

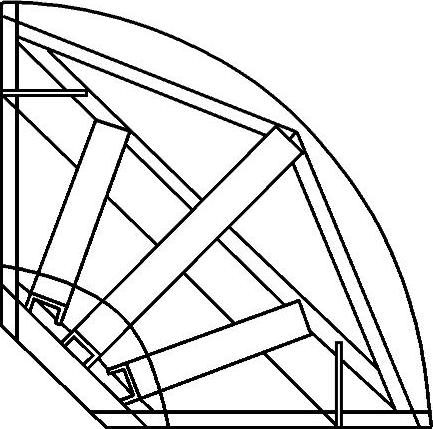

a.整体成形。模具有较大的压延面积,故模具外形也大,其结构形式多为圆球状,直径一般在ф2500mm左右,铸造而成,如图7-43所示为一整体成形模具。

b.点压成形。模具压延面积小,模具外形也较小。一般它的上模直径为ф800~ф1000mm,点压成形模具一般由铸造而成。

(2)球瓣坡口的加工 球瓣焊接坡口必须在球瓣压制成形后加工。一般使用自动气割机或半自动气割机加工坡口,有的使用机械磨削法。凡采用气割的坡口,切割后必须除去焊渣,并铲平磨光。机械加工是开设球瓣坡口的理想方法,它不像气割会在坡口表面留下氧化皮,也不会造成材料局部硬软化和变形。坡口加工后,必须仔细检查检查坡口表面,不得有分层开裂或影响焊接质量的缺陷。合格后应在其表面及50mm范围内涂防锈漆。

图7-41 球壳板曲率允差和坡口尺寸允差

图7-42 球壳板几何尺寸偏差

图7-43 冷压球瓣示意图

3.支柱制造

球罐支柱形式多样,以赤道正切式应用最为普遍。

赤道正切支柱多数是管状形式,小型球罐选用钢管制成;大型球罐由于支柱直径大而长,所以用钢板卷制拼焊而成。如考虑到制造、运输、安装的方便,大型球罐的支柱制造时分成上、下两部分,其上部支柱较短。上、下支柱的连接是借助一短管,使安装时便于对拢。

支柱接口的划线、切割一般是在制成管状后进行。划线前应先进行接口放样制样板,其划线样板应以管子外壁为基准。支柱制好后要按要求进行检查,合格后还要在支柱下部,约离其端部1500mm处取假定基准点,以供安装支柱时测量使用。

4.球罐的现场装焊

只有少数小型球罐才整件出厂,大部分球罐都是在现场装焊的。球罐现场装焊的方法很多,通常又归纳成两种。一种是散装法,另一种是分带组装法。

(1)散装法 散装法是较大型球罐(容积在1000m3以上)普遍应用的组装方法。它具有灵活方便、施工费用低(不需大型起重设备和施工机械)的特点,但不足之处是给焊接工作造成很大困难,增大了劳动强度。现以某石化厂1000m3、材质为Q345(15MnVR)的丙烯球罐为例,简单介绍其装焊工艺。

1)施工准备。球罐现场组焊是一项技术要求很高的工作,施工前一定要充分做好准备工作,首先要编制合理的施工方案,指导组焊工作。其次是配备施工机具,搭设平台。在这些工作之前还要进行焊工培训,对首次施焊的钢种还要作焊接工艺评定。

用超声波探伤仪和表面探伤方法对坡口附近和坡口面检查是否有重皮和裂纹等缺陷,然后逐张检查几何尺寸和曲率偏差。

2)装配方法。球罐的装配方法很多,现场安装时,一般采用分瓣装配法。分瓣装配法是将瓣片或多瓣片直接吊装成整体的安装方法。分瓣装配法中以赤道带为基准来安装应用最为普遍。赤道带为基准的安装顺序是先安装赤道带,以此向两端发展。其特点是由于赤道带先安装,重力直接由支柱来支撑,使球体利于定位,稳定性好,辅助工装少。图7-44所示是橘瓣式球罐分瓣装配法中以赤道带为基准的装配流程简图。

图7-44 球罐的装配流程图(橘瓣式球罐)(https://www.xing528.com)

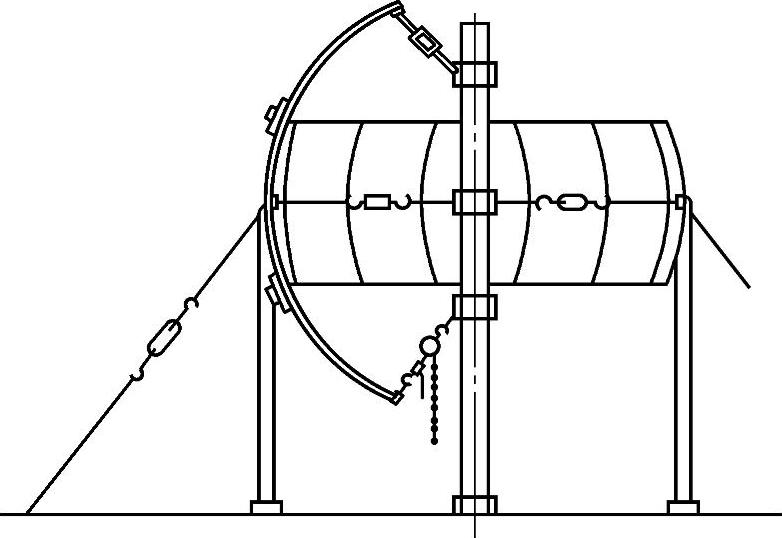

装配时,在基础中心一般都要放一根中心柱(见图7-45)作为装配和定位的辅助装置。它由ф300~ф400mm的无缝钢管制成,分段用法兰连接。装赤道板时,用以拉住瓣片中部,用花篮螺钉调节并固定位置。温带球瓣可先在胎具上进行双拼,胎具制成与球瓣具有相同形状的曲面。

胎具分为正曲胎和反曲胎两种。正曲胎的胎具制成凸形,用于球瓣外缝的焊接;反曲胎的胎具制成凹形,用于球瓣内缝的焊接。装下温带时,先把下温带板上口挂在赤道板下口,再夹住瓣片下口,通过钢丝绳吊在中心柱上(见图7-45)。钢丝绳中间加一倒链装置,把温带板拉起到所需位置。装上温带时,它的下口搁在赤道板上口,再用固定在中心柱上的顶杆顶住它的上口,通过中间的双头螺柱调节位置。也可以在中心柱上面做成一个倒伞形架,上温带板上口就搁在其上。温带板装好后可拆除中心柱。

球罐制造时,一般装配和焊接交替进行,其安装、焊接及焊后的各项工作为:支柱组合→吊装赤道板→吊装下温带板→吊装上温带板→装里外脚手→赤道纵缝焊接→下温带纵缝焊接→上温带纵缝焊接→赤道下环缝焊接→赤道上环缝焊接→上级板安装→上极板环缝焊接→下极板安装→下极板环缝焊接→射张探伤和磁粉探伤(赤道带焊接结束即可穿插探伤)→水压试验→磁粉探伤→气密性试验→热处理→油漆、包保温层→交货。

3)球罐的焊接。在全部球瓣装配完成后,对装配质量全面检查。在各项检查项目未超标时,方可进行焊接。

①焊前准备。球罐的焊接在大多数情况下采用焊条电弧焊完成。焊前要按施工方案的要求做好充分的准备工作,如焊接材料、焊接设备、预热工具等,同时也按国家现行标进行焊接工艺评定(参见第四章第四节所述),还要注意观测气象条件。在不利于焊接的气象条件下禁止施焊。

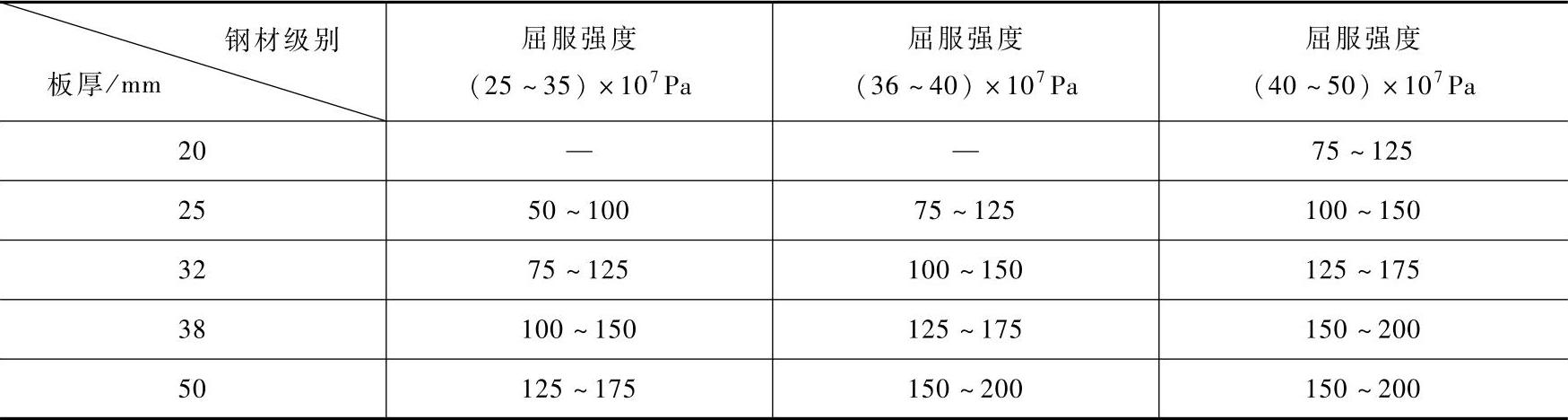

②预热。预热温度是根据母材的材质、厚度、接头的拘束程度、焊条型号和气象条件来选择的。选择预热温度时可参照表7-21。

图7-45 中心柱使用

表7-21 预热温度的选择 (单位:℃)

预热宽度取三偌板厚(巨不小于100mm),加热时温度要均匀,在焊缝背面进行。

热源可根据具体情况选择,可采用液化石油气,也可采用远红外线电加热装置。

③焊接顺序。在各项条件都具备的情况下,焊接顺序是焊接工作的关键。它是影响焊后残余应力水平的主要因素。焊接顺序总的原则是先焊纵焊缝后焊环焊缝;先焊外侧焊缝后焊内侧焊缝。在全部外侧焊缝焊完后,从内部对外侧焊缝根部用碳弧气刨和砂轮进行清理,检查没有表面裂纹之后再进行内侧焊缝焊接。

现场焊接时,要参照有关条例严格控制施焊环境。厚18mm以下的板一般采用单面V形坡口;厚20mm以上的板采用不对称X形坡口。一般焊道和下温带环缝以上焊缝、大坡口在里,即里面先焊;下温带环缝及以下的焊缝,大坡口在外,即外面先焊。焊接材料的干燥、发放和使用均按该材料和压力容器焊接的要求执行。纵缝焊接时,每条焊缝要配一名焊工同时焊接。如焊工不够,可以间隔布置焊工,分两次焊接。环缝则按焊工数均匀分段,但层间焊接接头应错开,打底焊应采用分段退焊法。

焊条电弧焊焊接罐工作量大,效率低,劳动条件差,因此,一直在探索应用机械化焊接方法,现已采用的有埋弧焊、管状丝极电渣焊、气体保护电弧焊等。

④球罐的焊后热处理。球罐焊后一般进行整体退火处理。

⑤在全部焊接工作结束之后,进行全面检验,消除所有缺陷。

(2)分带组装法

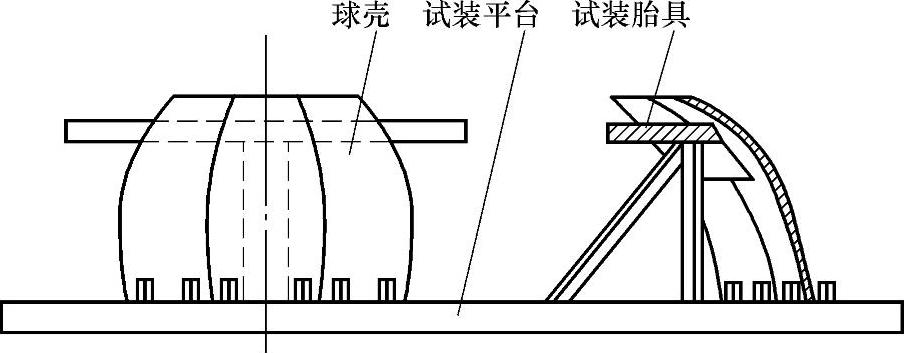

1)分带组装法是将球罐各带在地面平台上全部组对焊接成环带,然后由下而上逐带吊装组焊成球的施工方法。其施工步骤通常如下:

①检查好基础和各带上、下口直径及椭圆度,找正各带中心位置。

②将事先做好的底座放在基础中心上,将下极板放在底座上,找正水平,加以固定。

③加固各带上、下口,吊起与下极板相连的环带,与极板合拢,调整后用定位焊固定。顺次组装至赤道带。

④将支柱吊起就位,并与赤道带焊接,然后逐带组装上半球,焊接全部环焊缝,完成整个球罐的组焊。

在吊装设备能力许可的条件下,也可以多带组合,从而使一部分环焊缝可预先在地面施焊。

2)分带组装法的特点

其优点如下:

①焊接质量容易控制,全部纵焊缝都是在平台上焊接,可任意翻转调节焊接位置。

②组装精度容易保证。

③改善组装和焊接和劳动强度。

其缺点是:需要较大的操作场地,配备大型平台和吊装设备。

采用这种方法组装时,要注意严格控制焊缝的横向收缩量,以保证环带之间的装配精度。目前各球罐安装单位,在小型球罐(400m3以下)的施工中普遍采用这种方法。

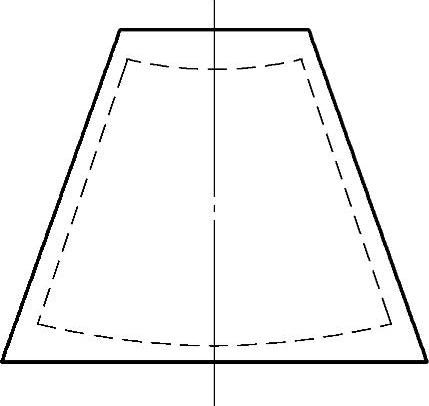

图7-46 球瓣下料图形

5.制造实例

气化炉直径一般都在3m以上,其封头全部采用半球形,分瓣压制后,再拼接成封头。气化炉的球形封头尺寸为Sr1400mm×46mm,材质为SA-387Gr11CL2,由于没有专用整体冲压模具,而巨材料为调质钢供货,不宜采用热成形的方法,因此采用了分瓣冷成形的工艺。

将此封头分成四瓣拼接,按球瓣展开方法进行展开。为使下料方便实用,球瓣毛坯可按梯形划下料线。图7-46所示为球瓣的下料形式,内部虚线部分为球瓣的理论展开线,外部实线部分为实际下料轮廓线,实线与虚线之间的部分即是压制余量,此压制余量至少要保证不小于一个钢板壁厚,否则无法实现冷压成形。

压制采用的是点压法,从中间部分开始进行,逐渐向边缘压制,在压制的过程中要用专用球形样板进行检测,每压一点要测量一次,以防止过压。全部压制结束后,用专用整体样板放到球瓣上进行整体检查,如图7-47所示。采用整体样板检查,主要是保证球瓣四边的内表面与样板之间的间隙满足图样规定的技术要求,以便为后续球壳的拼接打好基础。同时用此立体样板对球壳的拼接坡口进行二次划线。

球瓣的拼接坡口采用磁力气割机进行加工,坡口形式如图7-48所示。采用焊条电弧焊,球瓣拼接在平台上进行,拼接方法如图7-49所示。为防止焊接变形,要求四名焊工对上述4条焊缝同时进行焊接。

图7-47 立体样板检查图

图7-48 球瓣的拼接坡口与焊缝

图7-49 球壳拼装示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。