焊接结构生产组织与其他生产一样,包括生产的空间组织与时间组织。

1.焊接生产的空间组织

生产过程的空间组织包括焊接车间由哪些生产单位(工段)组成及其布置,这些生产单位组成所采取的专业化形式及平面布置等方面的内容。焊接车间的组成和布置以上已作介绍,这里仅就焊接车间内部组成的专业化形式作一介绍。

车间生产单位组成的专业化形式,影响到车间内部各工段之间的分工与协作关系、组织计划的方式与设备、工艺的选择等各方面的工作。一般来说,焊接车间生产单位组成的专业化形式有两种,即工艺专业化工段和对象专业化工段。

(1)工艺专业化工段 按工艺工序或工艺设备相同性的原则组成的生产工段,称为工艺专业化工段,如材料准备工段、备料加工工段、装配焊接工段、热处理工段等,如图6-255所示。

工艺专业化工段内集中了同类设备和同工种工人,加工方法基本相同,而加工对象则有多样化的特点。

1)工艺专业化的优点。

①对产品变动有较强的应变能力。当产品发生变动时,生产单位的生产结构、设备布置、工艺流程不需要重新调整,就可适应新产品生产过程的加工要求。

②能够充分利用设备。同类或同工种的设备集中在一个工段,便于互相调节使用,提高了设备的负荷率,保证了设备的有效使用。

③便于提高工人的技术水平。工段内工种具有工艺上的相同性,有利于工人之间交流操作经验和相互学习工艺技巧。

2)工艺专业化的缺点。

①加工路线长。一件焊接制品要经过几个工段才能实现全部生产过程,因此加工路线较长,必然造成运输量的增加。

②生产周期长,在制品增多,导致流动资金占有量的增加。

图6-255 工艺专业化工段示意图

③工段之间相互联系比较复杂,增加了管理工作的协调内容。

(2)对象专业化工段 以加工对象相似性原则建立的生产工段,称为对象专业化工段(又称封闭工段)。加工的对象可以是整个产品的焊接,也可以是一个部件的焊接,如梁柱焊接工段、管理焊接工段、储罐焊接工段等。

在对象专业化工段中,要完成加工对象的全部或大部分工艺过程,集中了工艺过程所需的各种设备,并集中了不同工种的工人,如图6-256所示。

1)对象专业化工段的优点。

①生产效率高。由于加工对象固定,品种单一或只有尺寸规格的变化,生产量大,可采用专用的设备和工、夹、量具,便于提高效率。

②便于选用先进的生产方式,如流水线、自动线等。

③运输工作量较少,由于加工对象在同一工段内完成全部或者大部分工艺过程,因而加工路线较短,减少了运输的工作量。

④加工对象生产周期短,减少了在制品的占有量,加速了流动资金的周转。

2)对象专业化工段的缺点。

①不利于设备的充分利用。由于对象专业化工段的设备是封闭在本工段内,为专门的加工对象使用,不与其他工段调配使用,设备利用率较低。(https://www.xing528.com)

②对产品变动的应变能力差。对象专业化工段使用的专用设备及工、夹、量具是按一定的加工对象进行选择和布置的,因此很难适应品种的变化。

2.焊接生产的时间组织

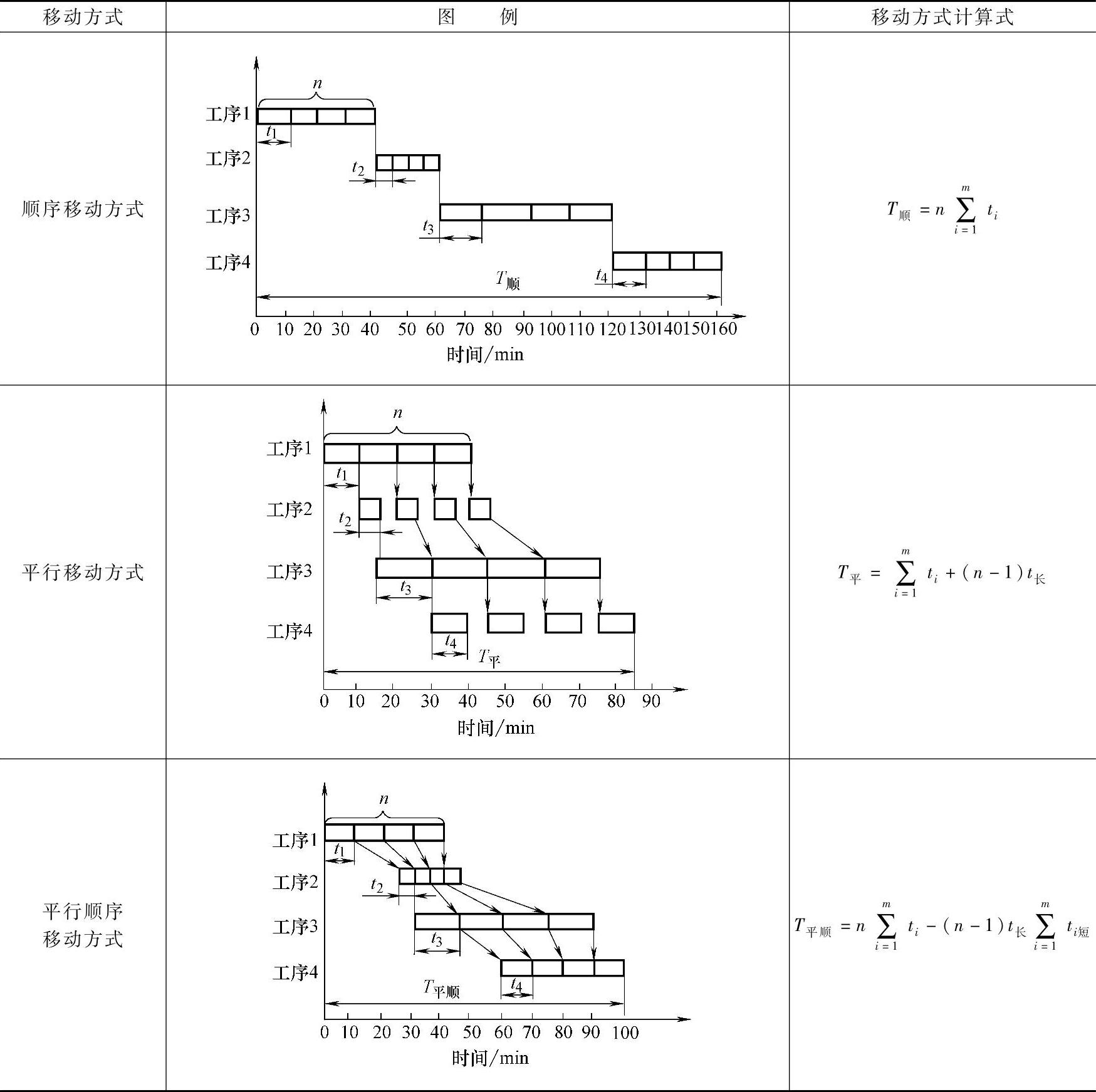

生产过程在时间上的组织,主要反映加工对象在生产过程中各工序之间移动方式这一特点上。在生产中,生产对象的移动方式可分为三种,即顺序移动方式、平行移动方式和平行顺序移动方式,见表6-95。

(1)顺序移动方式 顺序移动方式是一批制品只有在前道工序全部加工完成之后才能整批地转移到下道工序进行加工的生产方式。采用顺序移动方式时,一批制品经过各道工序的加工时间称为生产周期。

例6-13 设制品批量n=4件,经过工序数m=4。各道工序单件的工时分别为t1=10min,t2=5min,t3=15min,t4=10min,现假设工序间如运输、检查、设备调整等时间忽略不计,则生产周期为

图6-256 对象专业化工段示意图

从表6-95的顺序移动方式图例可以看出,进行生产过程组织,就设备开动与工人操作而言是连贯的,并不存在间断的时间,同时各工序也是按批顺次进行的。但是,就每一个制品而言,还没有做到本工序完成后立即向下一工序转移连续加工,存在着工序等待,因此生产周期较长。

表6-95 焊接生产的对象移动方式

(2)平行移动方式 平行移动方式是当前道工序加工完成每一制品后立即转移到下一道工序进行加工,工序间制品的传递不是整批的,而是以单个制品为单位分别进行,从而工序之间形成平行作业状态。

例6-14 将例6-13中的数据代入平行移动方式计算式,得出的生产周期为

可以看出,平行移动方式较顺序移动方式生产一批制品周期大为缩短。但由于前后相邻工序作业时间不等,当后道工序加工时间小于前道工序时,平行移动方式就会出现设备和工人在工作中产生停歇时间,不利于设备和工人有效工时的利用。

(3)平行顺序移动方式 平行移动方式虽然缩短了生产周期,但某些工序不能保持连续进行。顺序移动方式虽可保持工序连续性,但生产周期延续比较长。为了综合两者优点,排除两者缺点,在生产过程时间组织方面产生了第三种移动方式,即平行顺序移动方式。

平行顺序移动方式就是一批制品每道工序都必须保持既连续,又与其他工序平行地进行作业的一种移动方式。为了达到这一要求,可分为两种情况加以考虑:第一种情况,当前道工序的单件工时小于后道工序的单件工时时,每个零件在前道工序加工完之后可立即向下一道工序传递,后道工序开始加工后,便可保持加工的连续性;第二种情况,当前道工序的单件工时大于后道工序的单件工时时,则要等待前一工序完成的零件数足以保证后道工序连续加工时,才传递至后道工序开始加工。

为了求得ti短,必须对所有相邻工序的单件工时进行比较,选取其中较短的一道工序的单件工时,比较的次数为(m-1)次。

例6-15 现仍用例6-13数据,按平行顺序移动方式计算生产周期,即:

从计算结果可以看出,平行顺序移动方式的生产周期比平行移动方式长,比顺序移动方式短,但它的综合效果比较好。

以上三种移动方式各具特点,可根据生产实际情况权衡优劣,分别加以采用。一般考虑的因素有加工批量多少、加工对象尺寸、工序时间长短及生产过程空间组织的专业化形式等。凡批量不大、工序时间短、制品尺寸较小及生产单位按工艺专业化形式组织时,以采用顺序移动方式为宜;反之,那些批量大、工序时间长、加工对象尺寸较大以及生产单位是按对象专业化形式组织时,则宜采用平行移动或平行顺序移动方式较好。为了研究问题方便,计算三种移动方式的生产周期时忽略了某些影响生产周期的因素。实际生产中,制订生产周期标准时,要全面考虑各种因素。

焊接结构件的制造生产周期T是指从原材料投入生产到结构成形出厂的时间,包括材料准备周期T准、加工周期T加、装配周期T装、焊接周期T焊、修理调整周期T调、自然时效周期T自、检查时间T检、工序运输时间T运和工序间在制品的存放时间T存等,即

T=T准+T加+T装+T焊+T调+T自+T检+T运+T存

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。