1.焊接车间的建筑尺寸

(1)焊接车间的跨度 焊接车间的跨度应根据所选用的设备和产品的外形尺寸通过合理布置后决定。国家规定,车间跨度应是6的偌数,有12m、18m、24m、30m、36m等几种,柱距为6m和12m两种。

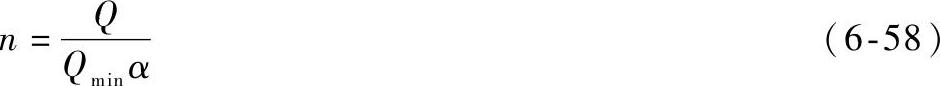

(2)焊接结构车间跨度的数量 车间跨度的数量应根据车间规模和选择工艺路线的基本形式以及产品结构特点和制造工艺特点来进行选择。具体可以根据在一跨内布置生产线的数量来决定,计算公式如下:

式中 n——跨度数,个;

Q——所有类型产品的年产量,t;

Qmin——数量最少类型产品的年产量,t;

α——布置在一个跨度内的生产线数,条。

α的数值一般在1~4范围内变化,最佳是布置2条或4条生产线,因为此时面积利用最好,见表6-92。

表6-92 生产线条数的选用

(3)焊接结构车间跨度的长度 在选用工艺路线的基本形式和跨度数量后,再根据单位面积产量概略经验指标预先估算出车间总面积,再决定跨度的长度。

(4)焊接结构车间各跨的高度 在没有吊车的厂房跨度内,屋架下弦高度:

H≥h+h1 (6-59)

式中 H——从地面到屋架上弦高度(H≥4.8m),m;

h——设备或台架高度,m;

h1——设备最高点到屋架的最低点之间最小距离(≥0.4m)。

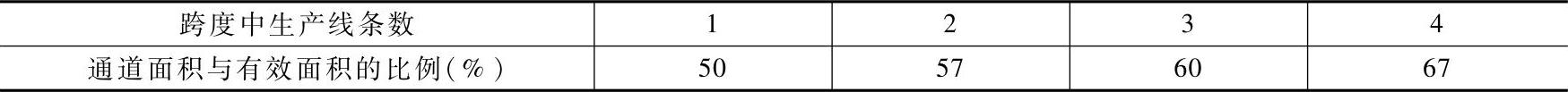

在有吊车的厂房跨度内,吊车轨顶高和屋架下弦高度。

H≥h+h2+h3+h4+h5 (6-60)

H1≥H2+h6+h7

式中 H2——从地面到吊车轨道顶面的高度(如果在跨度内有铁路入口时,则不得小于6m),m;

h2——从轨道顶面到吊钩上升到极限位置时的最低点间的距离,m;

h3——从工件的顶面到吊钩最低点的高度(不小于1m或系绳间宽度的0.3偌),m;

h4——工件的高度,m;

h5——工件的底面到设备顶面间的距离(一般为0.5m),m;

h6——从轨道顶面到吊车小跑车最高点之间的距离,m;

h7——从吊车小跑车最高点到屋架下弦的距离,m;

H1——从地面到屋架下弦的高度,m。

吊车司机室底面到设备的最高点之间距离不小于0.4m,各尺寸的实际位置如图6-248所示。

图6-248有吊车的厂房高度

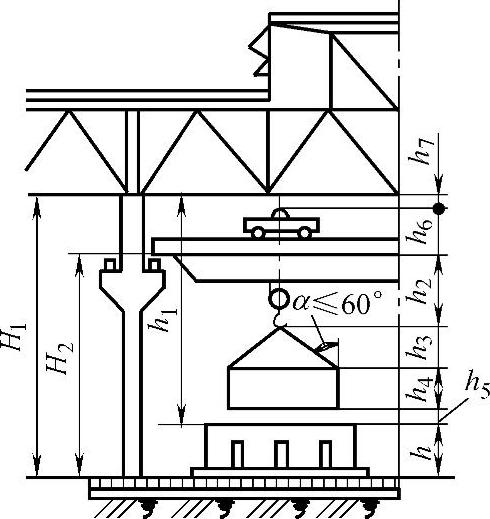

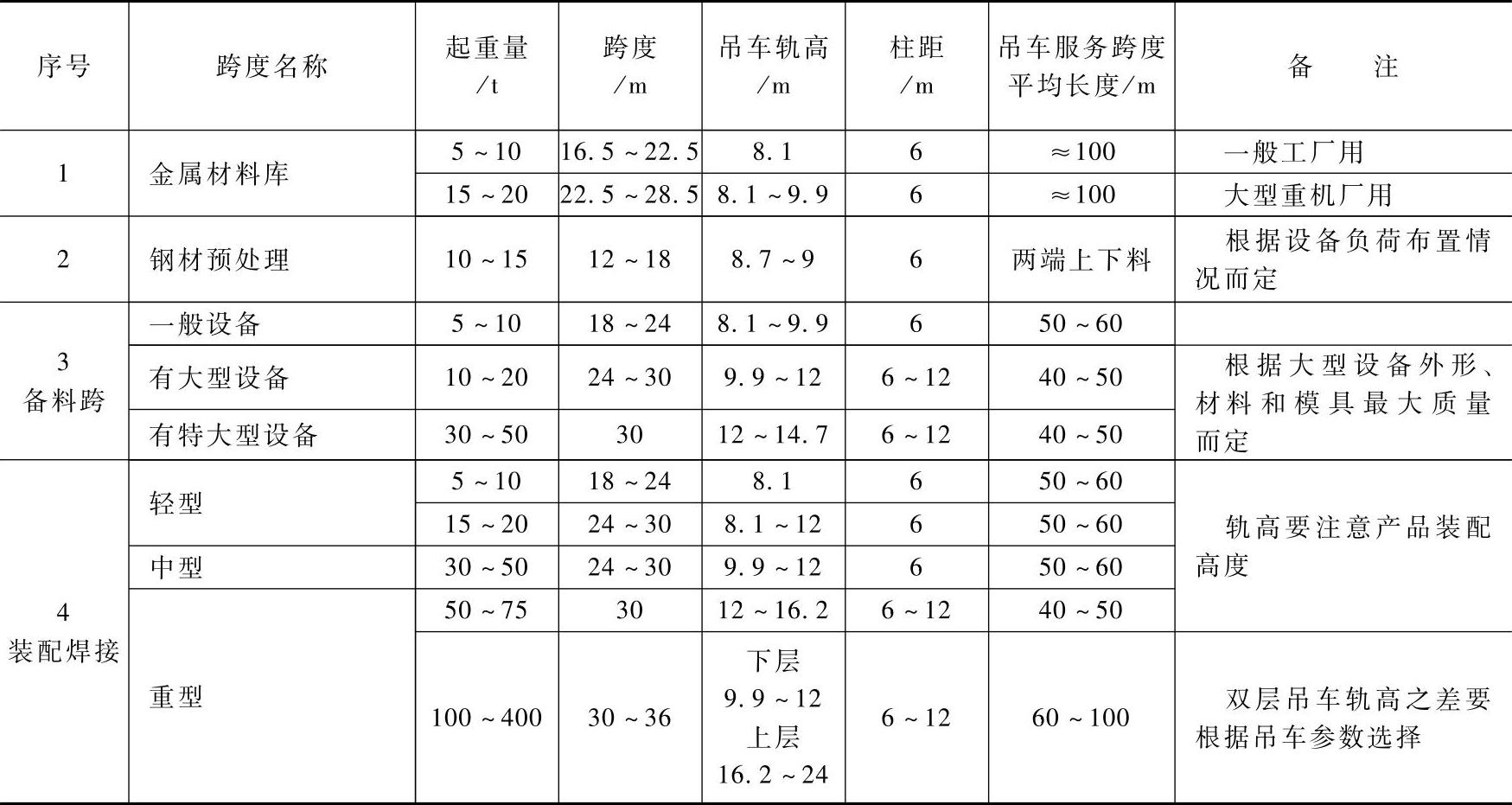

(5)车间建筑参数的选用 根椐生产的产品对象、选用的设备、运输条件以及其他有关因素综合分析而决定,见表6-93。

表6-93车间建筑参数推荐表

2.焊接车间的类型及组成

(1)焊接车间的类型 焊接结构生产车间的类型有多种,按生产规模可分为单件小批生产车间、成批生产车间、大批大量生产车间;按产品对象可为容器车间、管子车间、锅炉气包车间等;按工作性质可分为备料车间、装配焊接车间和成品车间等。

(2)焊接车间的组成 焊接车间一般由生产部门、辅助部门和行政管理部门及生活间等组成。各部门的具体组成如下:

1)生产部门。包括备料加工工段、装配工段、焊接工段、检验试验工段和成品工段等。

2)辅助生产部门。辅助生产部门主要依据车间规模大小、类型、工艺设备以及协作情况而定,一般包括:计算机房(负责数控程序的编制)、机电修理间、工具分发室、焊接试验室、焊接材料库、金属材料库、中间半成品库、胎夹具库、辅助材料库、模具库。

3)行政管理部门及生活间。包括车间办公室、技术科(组、室)、会议室、资料室、更衣室、盥洗室、休息室(或餐室)等。

根据各生产单位的具体情况,也可不分部门而直接设工段或小组,对于一些大型专业化生产厂,也有将工段内容组成车间的。

3.焊接车间平面布置

车间平面布置就是将上述各个生产工段、作业线、辅助生产用房及生活间等按照它们的作用和相互关系进行配置,这种配置包括产品从毛坯到成品所应经历的路线、各工段的作用和所处位置、各种设备和工艺装备的具体配置、起重运输线路及设备的排列安置等。

(1)车间平面布置的基本原则 车间平面布置与采用的工艺方法及批量大小有密切的关系。在平面布置时应使工艺路线尽量成直线进行,避免零部件在车间内发生迂回现象。基本原则如下:

1)合理布置封闭车间(即产品基本上在本车间完成)内各工段与设备的相互位置,使运输路线最短,没有倒流现象。

2)对散发有害物质、产生噪声或有防火要求的工段、作业区,应布置在靠外墙的一边并尽可能隔离。

3)主要部件的装配焊接生产线的布置,应使部件能经最短的路线运到装配地点。

4)应根据生产方式划分专业化的部门和工段。

5)辅助部门(如工具室、试验室、修理室、办公室等)应布置在总生产流水线的一边,即在边跨内。

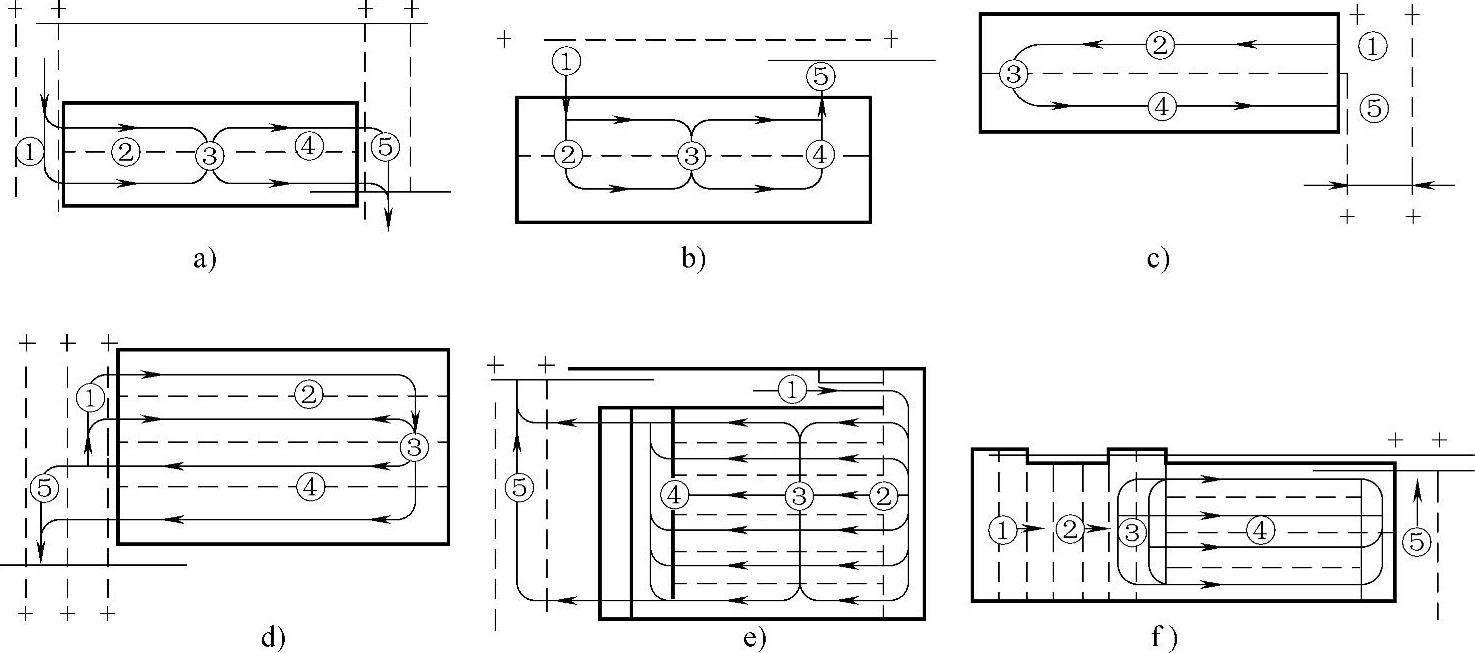

(2)车间平面布置基本形式 焊接结构车间平面布置主要根据车间生产规模、产品对象、总图位置等情况加以确定。其基本形式可分为纵向、迂回、纵横混合等基本形式,如图6-249所示。

图6-249 车间平面布置方案图例

①—原材料库 ②—备料工段 ③—中间仓库 ④—装焊工段 ⑤—成品仓库

1)图6-249a所示为纵向生产线方向。这种方式是通用的,即车间内生产线的方向与工厂总平面图上所规定的方向一致,或者是产品生产流动方向与车间(或开间)长度相同。其工艺路线紧凑,空运路程最少,备料和装配焊接同跨布置。但两端有仓库,限制了车间在长度方向的发展。纵向生产线的车间适用于各种加工路线短、不太复杂的焊接产品的生产,包括重量不大的建筑金属结构的生产。

2)图6-249b与图6-249a工艺路线相同,只是仓库布置在车间一侧。室外仓库与厂房柱子合用,可节省些建筑投资,但零部件越跨较多。适用于产品加工路线短、外形尺寸不太长、备料与装配焊接单件小批生产的车间。

3)图6-249a所示是迂回生产线方向,这种方式每一工段有1~2个跨间。备料与装配焊接分开跨间布置,厂房结构简单,经济实用。备料设备集中布置,调配方便,发展灵活。但是不管零件部件加工路线长短,都必须要走较长的行程,并巨长件越跨不便。适用于产品零件加工路线较长的单件小批、成批生产性质的车间。

4)图6-249b与图6-249c工艺路线相同,只是车间面积较大,适用于桥式起重机成批生产性质的车间。

5)图6-249d为纵横向混合生产方向布置方案,备料设备既集中又分散布置,调配灵活,各装配焊接跨间可根据多种产品不同要求分别组织生产。路线顺而短,又灵活、经济,但厂房结构较复杂,建筑费用较贵。适用于多种产品、单件小批、成生产性质的炼油化工容器等车间。

6)图6-249e与图6-249f工艺路线相同,路线短而紧凑。同类设备布置在同一跨内便于调配使用,工段划分灵活,中间半成品库调度方便。备料设备可利用柱间布置,面积可充分利用。共用的设备布置在两端,装配焊接各跨可根据产品不同要求分别布置。适用于产品品种多而杂巨质量大的重型机器、矿山设备生产类型的车间。

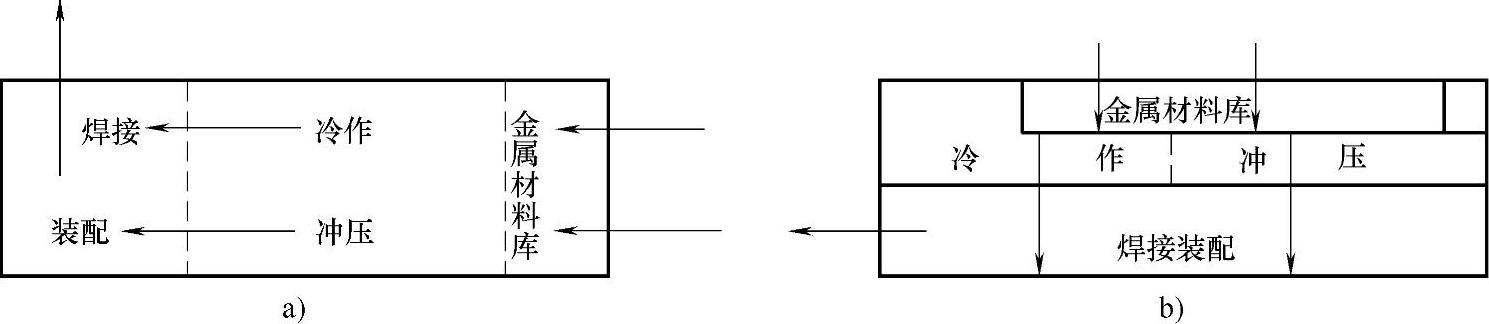

焊接车间平面布置如按生产的区域简单地划分,有生产作业线与车间主轴线平行和生产作业线与车间主轴线垂直两种,如图6-250所示。

图6-250 按生产区域划分的布置方案(https://www.xing528.com)

a)生产作业线与车间主轴线平行 b)生产作业线与车间主轴线垂直

车间标准平面布置的形式还有很多。仅从以上介绍中可以看出,车间平面的布置是由焊接产品的特征及生产纲领决定的。

4.仓库和辅助部门的布置及面积

(1)仓库布置及其面积计算 焊接车间一般有金属材料库、中间半成品库、模具库、焊接材料库、辅助材料库和成品库。

1)金属材料库。供存放运到工厂来的金属材料,如钢板、型钢、管子等,然后送到钢材预处理或备料车间加工。根据待制产品类别所需材料钢种的不同,金属材料库结构形式也有不同的要求,一般分为露天材料库和室内材料库两种。

露天材料库一般存放中、厚钢板及型钢、大型管材等。缺点是受大气影响较大,但比较经济。因进车间的钢材都需经过钢材预处理,所以露天材料库目前采用较多。

室内材料库一般存放薄钢板、有色金属、直径较小的管材及贵重金属材料等。

金属材料库应布置在车间工艺流向的始端。装运材料的火车或汽车进出必须通畅,卸料方便,效率高巨安全。

金属材料库的面积主要取决于储存期和储存方式,储存期可根据生产类型确定,如大批大量生产0.5~1个月,成批生产1~3个月,单件小批生产3~6个月。金属材料库的面积可根据下式进行概略计算

式中 A——金属材料库总面积,m2;

T——材料储存期,月;

Q——车间全年所需金属材料质量,t;

m——平均储存单位面积指标,t/m2。

计算金属材料的消耗量时,要考虑材料利用率,参考数据如下:

钢板平均利用率为80%~90%;型钢平均利用率为85%~90%;管材平均利用率为90%~95%。

2)中间半成品库。它是车间半成品的中间存放地。布置位置一般在备料工段和装配焊接工段之间,面积可按下式粗略计算:

式中 A——中间半成品库面积,m2;

T——存放期,月;

Q——全年半成品存放量,t;

m——平均储存单位面积指标,0.5t/m2。

存放期大批大量生产为3~5日;成批生产为5~10日;单件小批生产为10~15日。

3)模具库。冲压工段的大、中型模具库一般布置在压力机的同跨内,以便吊运。存放总面积大约等于压力机生产线的生产总面积。

小型模具库可按每套模具的概略指标计算,压力机总压力为25~1600kN,模具尺寸为180mm×125mm×125mm~800mm×550mm×450mm。

有堆垛机的模具架(存放高6m)0.015~0.150m2/套。

无堆垛机的模具架0.025~0.250m2/套。

4)夹具库。主要保存分发夹具和设备的可换工卡具,存放面积根据夹具总数和存放方式而决定。通常可以车间年产量每100t采用0.2~0.3m2进行估算。

5)焊接材料库。主要保管发放焊条、焊丝、焊剂,并负责烘干、整理等。位置应布置在焊接区附近,以便于焊工领取。

面积可根据车间所采用的焊接设备总数而确定:每一台电弧焊机采用0.1~0.3m2;每一台自动、半自动焊机采用0.4~0.5m2。

6)辅助材料库。主要存放劳保用品、生产、维修用辅料等。位置应布置在车间出入方便之处。面积可根据车间主要工艺设备台数进行估算。每一台主要工艺设备为0.15~0.5m2。

7)成品库。它是临时储存车间待发产品的仓库。位置应布置在车间工艺流向的末端。一般应有铁路和汽车运输线进入。为了考虑成品库吊车等级的经济性,一般大型、特大型产品不进入成品库,从车间直接装车发出,以降低成品库的建筑造价。面积可按下式粗略计算:

式中 A——成品库总面积,m2;

T——储存期,日;

Q——车间年产量,t;

m——平均储存指标,0.5t/m2。

成品储存期大批大量生产为2~5日;成批生产为10~15日;单件小批生产为20~30日。

(2)辅助部门的布置及面积 焊接车间的辅助部门一般有工具分发室、样板间与样板库、油漆调配室、焊接试验室、机电修理间、计算机房、水泵房等。

辅助部门的组成可根据车间规模大小和不同类型而有所不同,其推荐面积见表6-94。

表6-94 辅助部门的推荐面积 (单位:m2)

5.典型焊接车间的平面布置

焊接车间的范围很广,内容也很多,现列举几个典型的平面布置供学习和应用时参考。

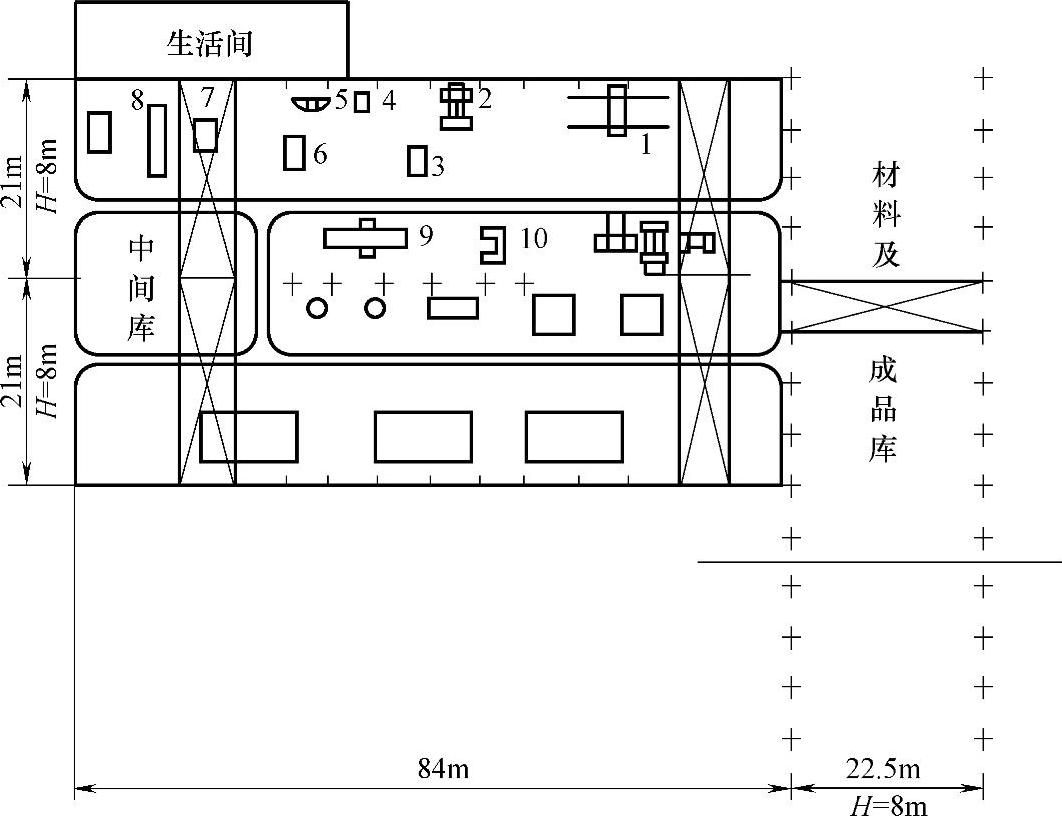

1)图6-251是某工程机械厂金属结构车间,采用迂回生产方式布置。

图6-251 工程机械厂金属结构车间

1—CNC气割机 2—6×1700mm三辊卷板机 3—联合冲剪机 4—快速剪板机 5—ф5mm摇臂钻床 6—250t冲床 7—300t油压机 8—主梁弯曲装置 9—1×3m龙门刨床 10—6×2500mm龙门剪床(另有CO2气体保护焊机20台,焊条电弧焊机15台,变位机2台,平台若干)

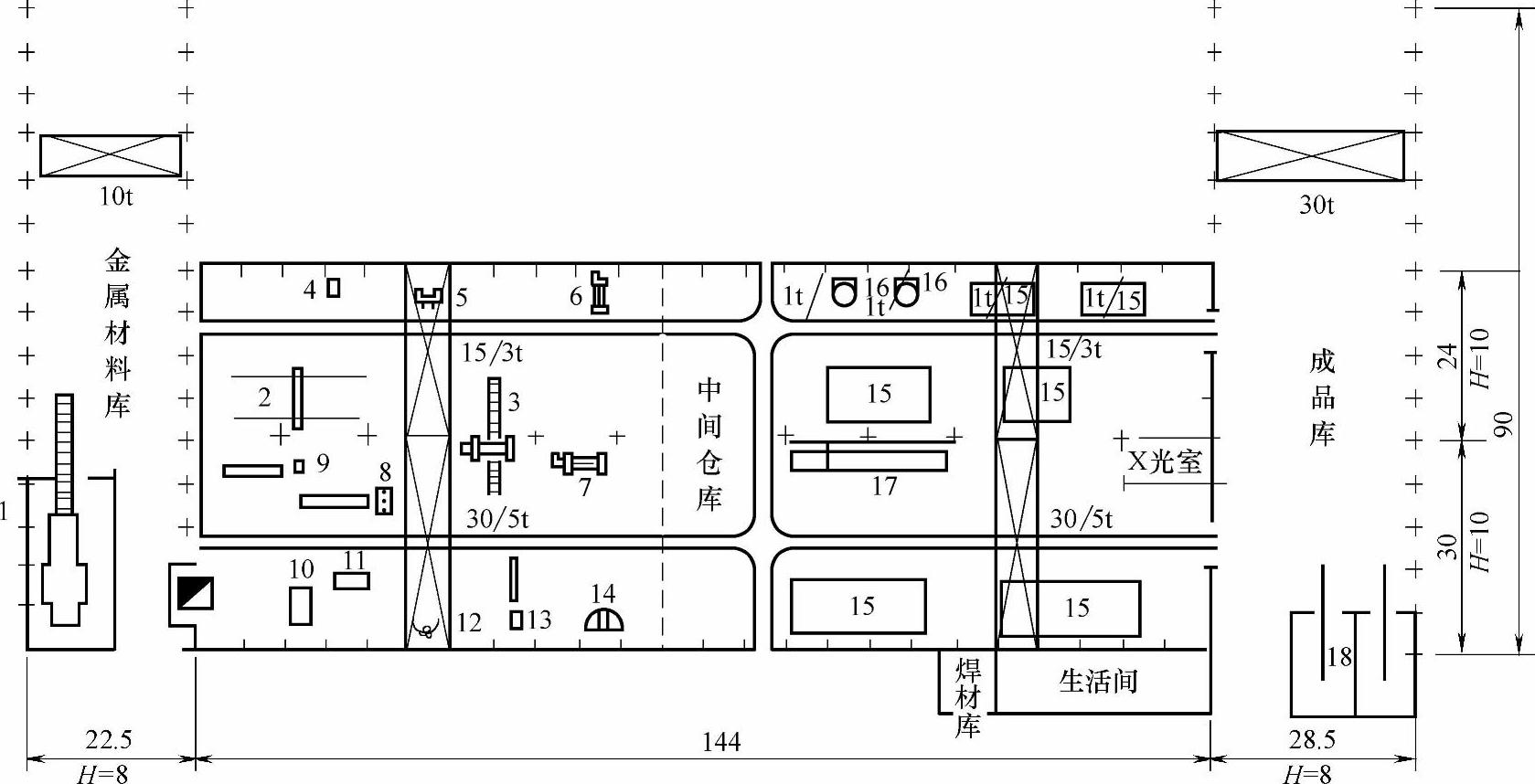

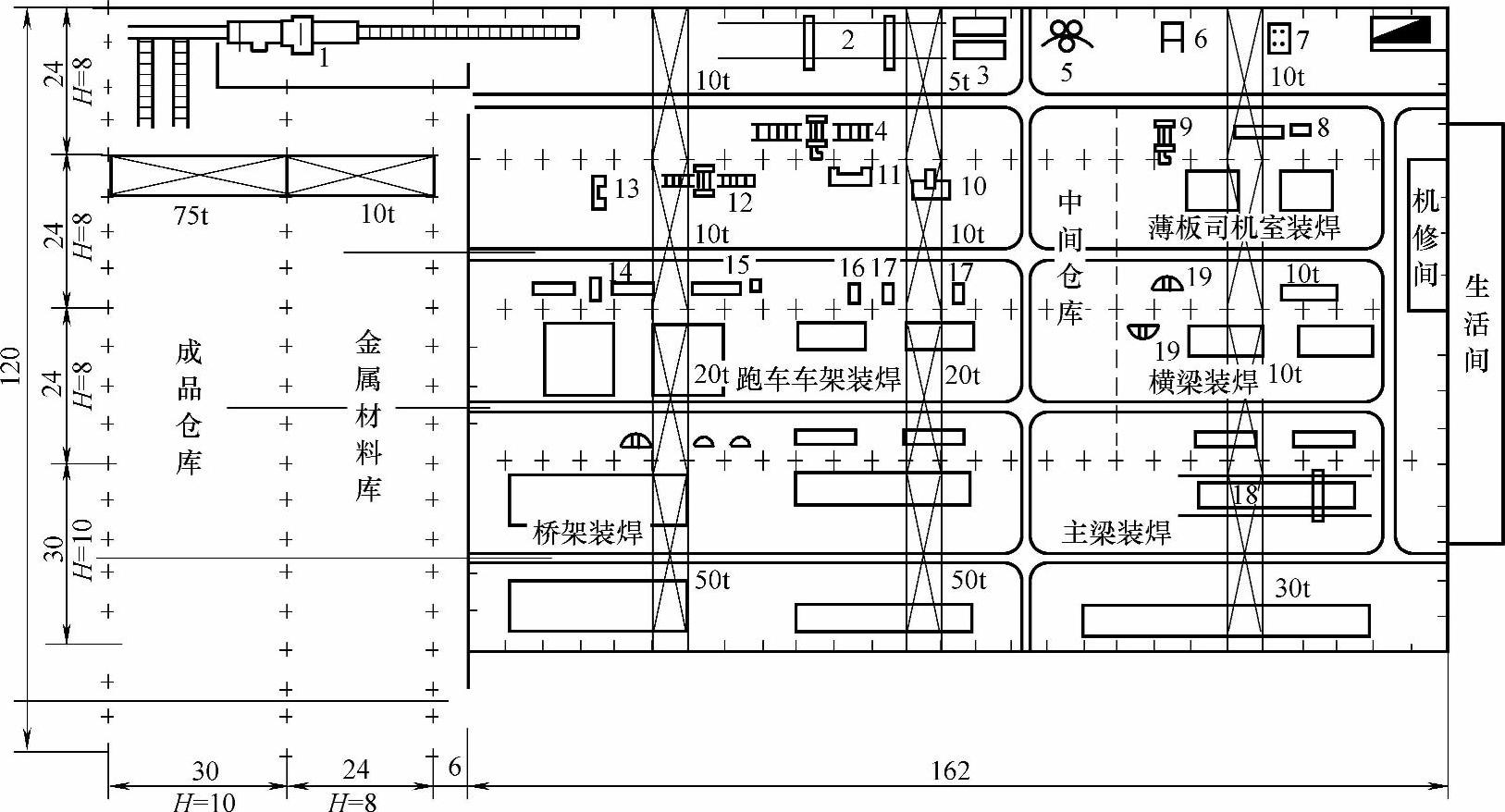

2)图6-252是重型机械厂金属结构车间,采用纵横混合生产方式布置。

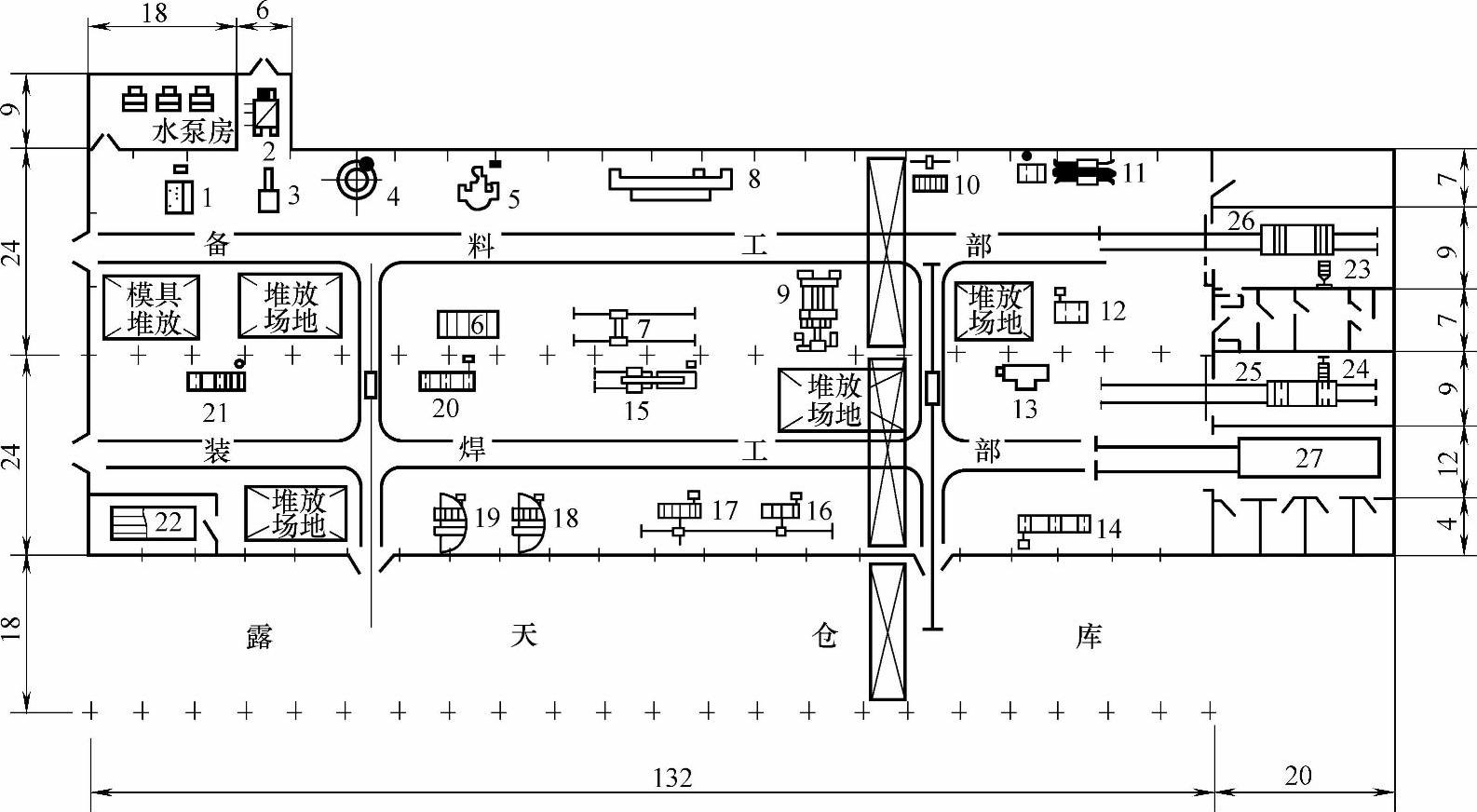

3)图6-253是15000t/年桥式起重机厂金属结构车间,采用纵横混合生产方式布置。

图6-252 重型机械厂金属结构车间的平面布置

1—钢板预处理装置 2—CNC气割机 3—16mm×2500mm钢板矫平机 4—坡口机 5—19mm×2000mm三辊卷板机 6—19mm×2000mm三辊卷板机 7—40mm×3500mm四辊卷板机 8—联合冲剪机 9—带锯床 10—8000kN油压机 11—平台 12—型钢弯曲机 13—ф108mm弯管机 14—ф75mm摇臂钻床 15—装焊平台 16—5t变位机 17—筒体焊接装置 18—部件喷丸装置

(另有埋弧焊机3台,气体保护焊机30台,电焊机20台,堆焊机2台)

图6-253 15000t/年桥式起重机厂金属结构车间的平面布置

1—钢材预处理装置 2—数控气割机 3—光电气割机 4—24mm×2500mm钢板矫平机 5—型钢弯曲机 6—3150kN单臂油压机 7—8000kN油压机 8—弯管机 9—30mm×3000mm卷板机 10—步冲机 11—1600kN折弯压力机 12—薄板矫平机 13—龙门剪床 14—315t型钢矫直机 15—带锯床 16—1000kN冲床 17—2500kN冲床 18—龙门式气割机 19—摇臂钻床(另有埋弧焊机15台,气体保护焊机100台,电焊机60台,变位机2台,翻转机6台,平台若干)

4)图6-254电站锅炉厂汽包车间,采用纵横混合生产方式布置。

图6-254 电站锅炉厂汽包车间的平面布置

1—水压机 2—加热炉 3—内燃机叉车 4—封头余量气割机 5—双柱立式车床 6—气割机 7—数控气割机 8—刨边机 9—四辊卷板机 10—纵缝碳弧气刨装置 11、13、15—焊接操作机 12、14、20、21—滚轮架 16—焊缝磨锉装置 17—环缝碳弧气刨装置 18、19—摇臂钻床 22—水压试验台 23、24—X射线探伤机 25、26—专用平台车 27—退火炉(另有电焊机若干)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。