1.钢板的拼接

钢板拼接是最基本的部件装配,多数的钢板结构或钢板—型钢混合结构都要先进行这道工序,钢板拼接分为厚板拼接和薄板拼接。

图6-210所示为厚板拼接的一般方法。先按拼接位置将各板排列在平台上,然后将各板靠紧,或按要求留出一定的间隙。这时如果板缝处出现高低不平,可用压马调平,即可实施定位焊固定。定位焊位置离开焊缝交叉处和焊缝边缘一定距离,巨焊点间有间距。若板缝对接采用自动焊,应根据焊接规程的要求,开或不开坡口。如不开坡口,应预先在定位焊处铲出沟槽,使定位焊缝的余高与未定位焊的接缝基本相平,不影响自动焊的质量。对于采用埋弧焊的对接缝,在电磁平台焊剂垫上进行更方便。

薄板拼接常常因焊接应力作用引起波浪变形,需要专门采取防变形的措施,一般应用刚性固定法解决。

2.T形梁的装配

T形梁是由翼板和腹板两个零件组合而成,根据生产量的不同,一般有以下两种装配方法。

(1)划线定位装配法 在小批量或单件生产时采用划线定位装配法,如图6-211所示。先将腹板和翼板矫直、矫平,然后在翼板上划出腹板的位置线,并打上样冲眼。将腹板按位置线立在翼板上,并用90°角尺校对两板的相对垂直度,然后进行定位焊。定位焊后再经检验校正,才能焊接。

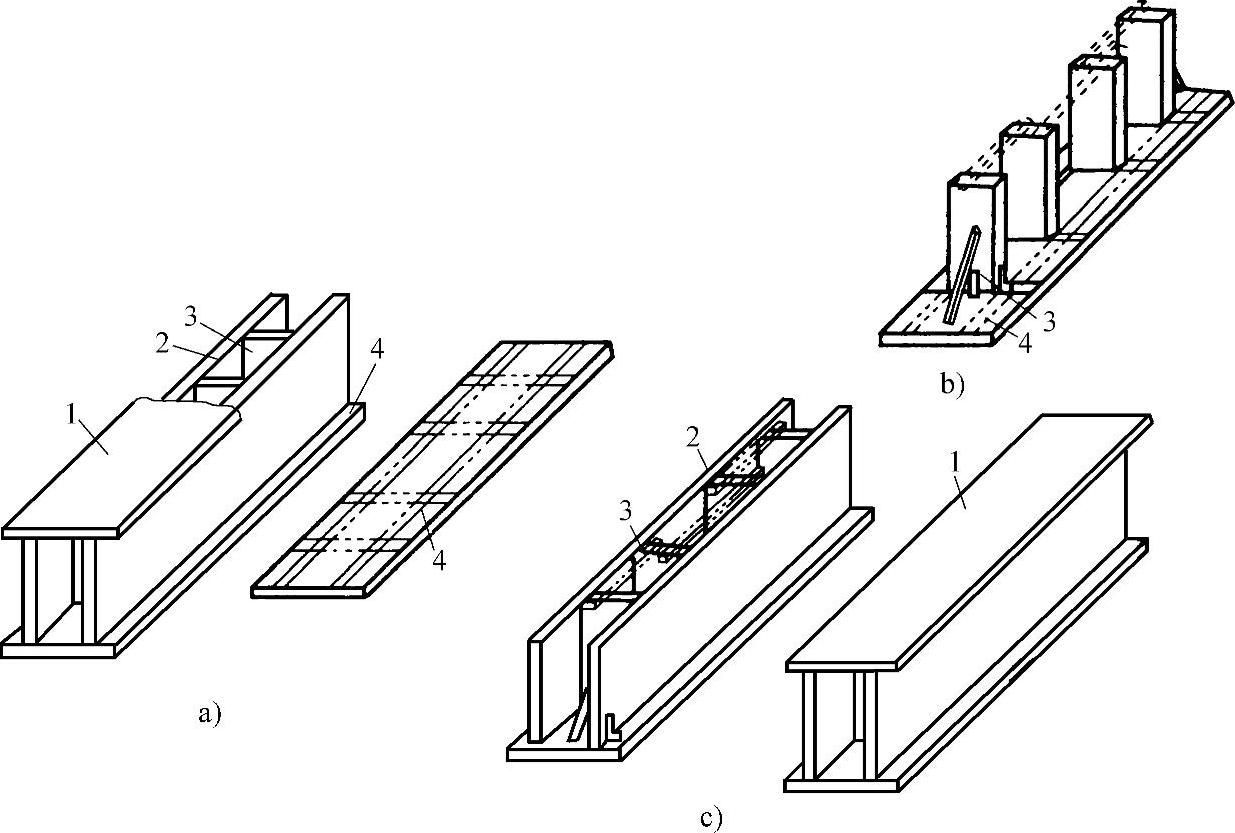

图6-210 厚板拼接

图6-211 T形梁的划线装配

图6-212 T形梁的胎夹具装配法

(2)胎夹具装配法 成批量装配T形梁时,采用图6-212所示的胎夹具进行。装配时,不用划线,将腹板立在翼板上,端面对齐,以压紧螺栓的支座为定位元件来确定腹板在翼板上的位置,并由水平压紧螺栓和垂直压紧螺栓分别从两个方向将腹板与翼板夹紧,然后在接缝处定位焊。

3.箱形梁的装配

(1)划线装配法 图6-213a所示为箱形梁的装配,装配前,先把翼板、腹板分别矫平矫直,板料长度不够时应先进行拼接。装配时将翼板放在平台上,划出腹板和肋板的位置线,并打上样冲眼。各肋板按位置线垂直装配于翼板上,用90°角尺校验垂直度后定位焊,同时在肋板上部焊上临时支撑角钢、固定肋板之间的距离,如图6-213b中虚线所示。再装配两腹板,使其紧贴肋板立于翼板上,并与翼板保持垂直,用90°角尺校正后施行定位焊。装配完两腹板后,应由焊工按一定的焊接顺序先进行箱形梁内部焊缝的焊接,并经焊后矫正,内部涂上防锈漆后再装配上盖板,即完成了整个装配工作。

(2)胎夹具装配 批量生产箱形梁时,也可以利用胎夹具进行装配,以提高装配质量和工作效率。

图6-213 箱形梁的装配

1、4—翼板 2—腹板 3—肋板

4.工字梁的装配

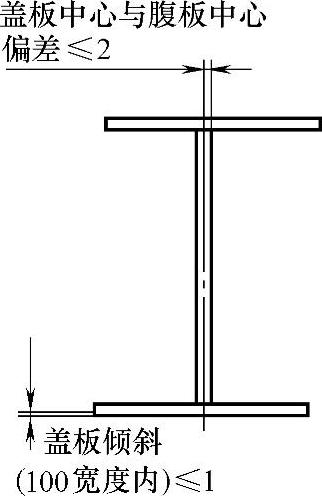

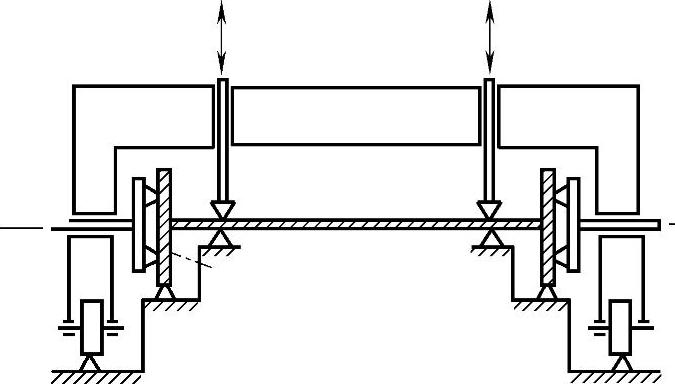

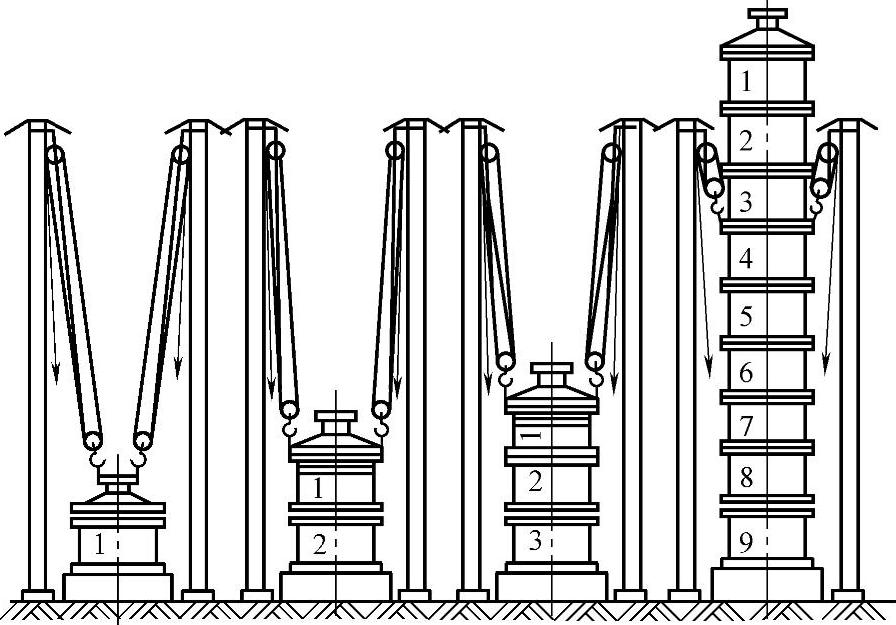

工宇梁(也称H形梁)是应用最广泛的焊接梁,这种由两块翼板和一块腹板组成的焊接梁已经组成多种生产流水线,实行专业化生产(见图6-214),有很高的生产率和制造质量,并获得很高的经济效益。

最常见的工宇梁生产是在不同的工作地准备材料,装配和焊接由一些通用或专用设备加工完成。例如采用埋弧焊制造不同断面的工宇梁的生产线就是这样组织的。钢材库接受运入的钢材后,按炉号分别堆放。根据用户要求,逐张或抽样进行无损探伤,钢板尺寸如果不够,可在专门工位进行钢板拼接。由气体火焰切割机自动切割成需要的宽度后,送往喷丸工段进行喷丸处理。这些过程可以组成全部自动化生产流水线。经喷丸清理的半成品钢板用磁盘起重机运输到工宇梁组装机组,进行组装。工宇梁装配需要保证翼板中线与腹板中心的相对位置。大多数工宇梁的翼板中心与腹板中心重合,并巨相互垂直,图6-215给出工宇梁装配公差。工宇梁的装配机组应满足这一要求。图6-216所示为这类装配机组的示意图。它可用液压千斤顶调整翼板的位置,故也可以生产上下翼板错开的、上下翼板断面不一样的非对称工宇梁和变断面工宇梁。定位焊时顶紧力可达数十吨。装配机组配备两台自动定位焊(点定焊)专用MIG焊焊机,定位焊可连续进行,也可间断进行。定位焊好的工宇梁运到焊接平台,由专门焊机进行上下翼板与腹板角焊缝的连续自动埋弧焊。

5.圆筒节的对接装配

圆筒节对接装配的要点,在于保证对接环缝和两节圆筒的同轴度符合技术要求。为使两节圆筒易于获得同轴度和便于装配中翻转,装配前两圆筒节应分别进行矫正,使其圆度符合技术要求。对于大直径薄壁圆筒体的装配,为防止筒体椭圆变形,可以在筒体内使用径向推撑器撑圆,如图6-217所示。

筒体装配有卧装和立装两类。

图6-214 H形梁的连续焊接生产过程

图6-215 工宇梁装配公差

图6-216 工宇梁装配示意

图6-217 径向推撑器装配筒体

(1)筒体的卧装 筒体卧装主要用于直径较小、长度较长的筒体装配,装配时需要借助于装配胎架,图6-218a和图6-128b所示为筒体在辊轮架和辊筒架上装配。筒体直径很小时,也可以在钢轨(槽钢或型钢架)上进行,如图6-218c所示。当各筒节的圆度、直径公差均符合要求时,在胎架上很容易保证其同轴度,只需沿轴向施力,使两筒节接触即可施行定位焊。

每节筒节装配好后,再进行封头装配。此时先装配一只封头,然后进行内环缝的埋弧焊,焊毕,再装配另一只封头,形成一条终接环缝。通常终接环缝内部用焊条电弧焊封底,所以应开深度较浅的焊条电弧焊坡口。如果封头上中间有人孔,则可以将埋弧焊机头拆下从人孔中伸入,终接环缝的内缝也可以进行埋孤焊。有的筒体很长,埋弧焊的内环缝装置从封头一端达不到对面封头的环缝处时,可将终接环缝设在筒体的中间,两边的筒体内环缝焊完后,再进行终接环缝的装配,此时终接环缝的内缝通常采用焊条电弧焊,内环缝焊完后再一次进行外环缝的焊接,并一次焊成。

(2)筒体的立装 为防止筒体因自重而产生椭圆变形,直径较大和长度较短的筒体装配多数采用立装。

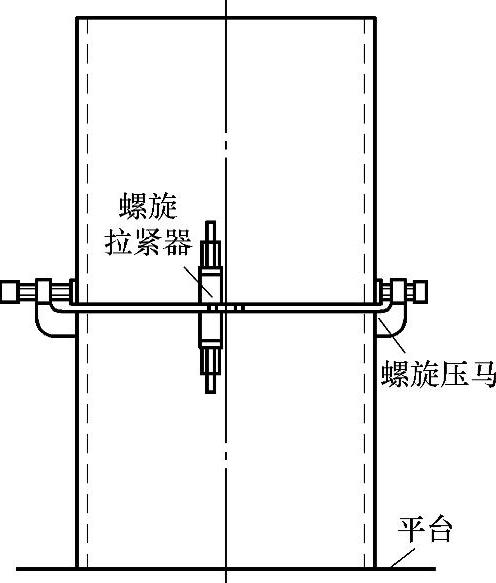

立装时可采用图6-219所示的方法:先将一节圆筒放在平台(或水平基础)上,并找好水平,在靠近上口处焊上若干个螺旋压马,将另一节圆筒吊上,用螺旋压马和焊在两节圆筒上的若干个螺旋拉紧器拉紧进行初步定位。然后检验两节圆筒的同轴度并校正,检查环缝接口情况,并对其调正,合格后进行定位焊。

对于多节筒体或大型圆筒容器,可采用倒装法,如图6-220所示。其方法是先装顶部两筒节,使其成为一个整体,再将其提升或顶升到比第三节高一点的位置,并从下面放好第三节筒体进行装配,以此类推装完各节。倒装法的优点在于筒体的提升是从最底下一节挂钩起吊,可以省去高大的起升设备,同时焊缝总处于较低的位置,不但便于施焊还可省去高大的脚手架。

图6-218 筒体卧装示意图

a)用辊轮架 b)用辊筒 c)用钢轨

(https://www.xing528.com)

(https://www.xing528.com)

图6-219 筒体立装示意图

图6-220 筒体的倒装法

6.机架结构的装配

许多焊接机器的零部件是用轧制钢板或型钢焊制成的,而巨是单件和小批量生产的。单臂压力机是典型的机架结构,图6-221是其机架的装配过程。装配中除要保证各接缝符合要求外,主要应保证件2和件4上的两个圆孔的同轴度、轴线与机架底面的垂直度,以及工作台(件7)面与机架底面的平行度等技术要求。由于机架的高度比长度、宽度大,重心位置高,所以采用先卧装后立装的方法,这样各零件的定位稳定性好。同时,采用整体装配后焊接,可增加构件的刚度来减少焊接变形。装配前,要逐一复核零件的尺寸和数量,厚板应按要求开好焊接坡口。

图6-221 单臂压力机机架的装配

卧装时,以机架的一块侧板件1为基准,将其平放在装配平台上,用划线装配法在其上面划出件2、3、4、5、6的厚度位置线,按线进行各件的装配,如图6-221a所示。校正好零件间垂直度以及件2、4上两个圆孔的同轴度后,再定位焊固定。然后,装配机架另一块侧板,并定位焊固定组成一构件。这时要注意,使机架两侧板平面间的尺寸符合要求并保持平行。

立装时,将机架底板件9平放在装配台上并找好水平,在其上划出件1、5、6、8、10、11的厚度位置线,然后将由卧装组合好的构件吊到底板件9上按位置对好,并检验件2、4上两圆孔的轴线是否与底面垂直,校正后定位焊固定。再依次按线装配其他各件,并分别定位焊固定,如图6-221b所示。

工作台件7一般都预先进行切削切工,装配焊后不再加工。装配前,一般将卧装、立装后的构件先进行焊接并矫正,然后装配工作台并焊接,如图6-221c所示。由于工作台焊接后矫正困难,巨工作台面要求与机架底面保持平行,装配时应使件8、10、11、6与工作台的接触面保持水平。另外,工作台定位时必须严格检查其与底板的平行度,合格后再进行定位焊固定。

7.框架柱的装配

柱由柱头、柱身和柱脚组成(见图6-222)。柱头承受施加的载荷并传给柱身,它再将载荷传至柱脚、基础。按柱身的构造可分为实腹柱(见图6-222a)和格构柱(见图6-222b),后者还分为缀条式和缀板式两种(见图6-222b、c)。柱头按构造分为支撑板传力和支托传力。按柱传力性质分为铰接和半刚接(如用角焊缝与柱身连接,而梁与柱顶板侧用普通螺栓相连接)。梁的载荷通过柱顶板传给柱子,顶板厚一般为16~30mm。

图6-222 焊接柱

(1)柱的拼接 在多层及高层框架中,常为实腹柱的拼接,在单层钢厂房结构中,有时遇到实腹上柱与格构下柱的拼接。

1)柱子的拼接接头应能承受拼接处的全部内力并具有足够的刚度。为了便于制造,一般把柱接头设在离开平台或地面500~1000mm处的高层框架中。为避开风载作用下产生的较大弯矩,柱的拼接接头宜设在柱的中间部位。

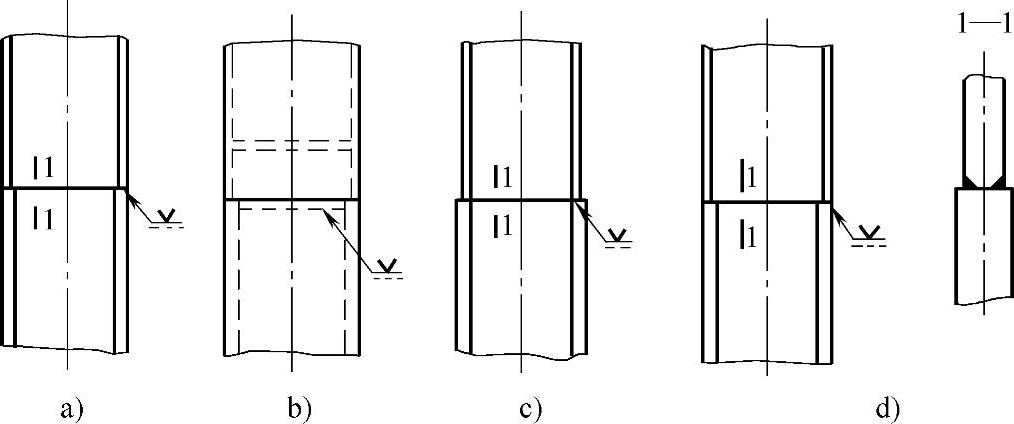

2)柱拼接接头有焊接接头与承压接头两种基本类型,如图6-223所示。

图6-223 柱的焊接拼接(一)

焊接接头的构造形式如图6-223所示。图6-223a表示H形柱的拼接,上柱翼缘开V形坡口与下柱翼缘焊接,上柱腹板以K形坡口焊缝与下柱腹板相焊;也可采用上、下柱翼缘坡口全焊透焊缝连接,腹板采用高强度螺栓连接。焊接时应在翼缘加引弧板(见图6-224a)。

箱形断面柱的焊缝拼接与H形柱类似,如图6-223b所示。

为了保证焊透,箱形柱的坡口形式如图6-224b所示,下部箱形柱的上端应设置盖板,并与柱口齐平。厚度一般不小于16mm,其边缘与柱口断面一起刨平,以便与上柱的焊接垫板有良好的接触面。在箱形柱安装单元的下部附近,还应设置上柱横隔板,以防止运输堆放和焊接时断面变形,其厚度通常不小于10mm。

(2)较大厚板的拼接 当柱断面板件厚度较大时,宜采用上、下柱端面铣平顶紧的承压拼接。

图6-224 柱的焊接拼接(二)

图6-225表示承压接头的构造,在上柱翼缘处附加有小焊缝或在上、下柱翼缘上采用少量的附加螺栓,这是为了抵抗柱在特殊荷载组合下可能产生的拉力作用。图6-225c用于上、下柱断面尺寸相差较大的情况,图6-225d用于特别大的柱子拼接。

图6-225 柱的承压拼接

承压拼接中,必须保证全断面接触,特别是必须保证承压面与柱轴线的垂直。当无端板时,接触面必须在锯削后用刨床修整;端板则应采用压力平整,厚度大于100mm的端板必须用刨床加工。

为了保证柱接头的安装质量和施工安全,柱的工地拼接必须设置安装耳板(钢板或角钢、槽钢等)临时固定。耳板的厚度或规格的确定应考虑阵风和其他施工载荷的影响,并不得不小于10mm。耳板宜设置于柱翼缘两侧,以便发挥较大作用。

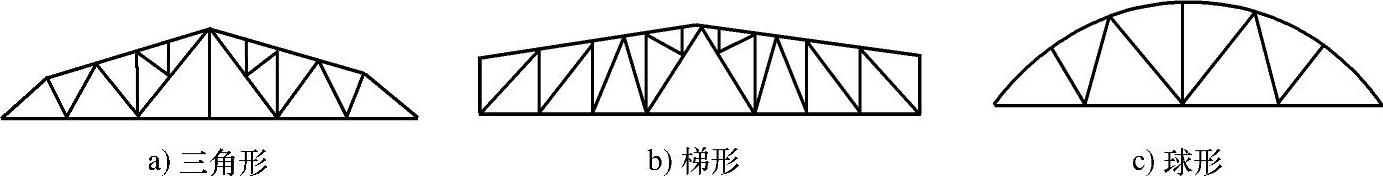

8.屋架结构的装配

钢屋架应用于一般生产厂房、动力厂房、仓库、露天防雨棚及民用住宅等结构上。

根据用途和需要,屋架的种类、形状是多种多样的。图6-226所示为三角形屋架、梯形屋架和球形屋架。

图6-226 屋架种类示意图

根据钢屋架的用途及强度要求不同,所用的型钢也不同,如球形屋架多数用钢管结构,三角形和梯形屋架结构大部分用角钢、槽钢、圆钢和钢板等制成。

图6-227所示为工业厂房用三角形屋架结构的一半,它由上弦1、下弦5、中间立撑4、基础连接板6、斜撑7、大小连接板3和檩条2等组成。上弦和下弦构成屋架的轮廓,立撑和各种斜撑用来增加屋架的刚度,它们之间用连接板连成一体,屋架由基础连接板固定在基础板上,屋架之间靠檩条来连接。

装配屋架时,首先在平台上放样,以1:1000预留焊接的收缩量,在平台上放样要划出起拱线。起供量一般不在图样上标出,在图样上应注明立面的方向以免装反。

图6-227 三角形屋架的结构

1—上弦 2—檩条 3、6—连接板 4—立撑 5—下弦 7—斜撑

将放样所得底样上各位置的连接板用电焊定位在平台上,并用若干挡铁来定位型钢,作为第一个单片屋架拼装基准的底模。第二个屋架的制作是将大小连接板按位置放在底模上,所以型钢放到连接板上对正、找齐后,即可用定位焊与连接板固定。待全部定位焊好以后,用吊车翻转180°。这样就可用该片屋架作为基准进行仿形复制装配焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。