1.装配前的准备

装配前的准备工作通常包括以下几个方面:

(1)熟悉产品图样和工艺规程 要清楚各部件之间的关系和连接方法,选择好装配基准和装配方法。

(2)装配现场和装配设备的选择 依据产品的大小和结构件的复杂程度,选择或安置装配平台和装配胎架。装配工作场地应尽量设置在起重机的工作区间内,而巨要求场地平整、清洁,人行道通畅。

(3)工、量具的准备 装配中常用工、量、夹具和各种专用吊具,都必须配齐并组织到场。此外,根据装配需要配置的其他设备,如焊机、气割设备、钳工操作台、风砂轮等,也必须安置在规定的场所。

(4)正确掌握公差标准 制订装配工艺时必须注明结构的特殊要求及公差尺寸。当构件是由若干零件组成时,若这些零件都为正公差,组装成的结构尺寸应在最大公差值之内;当这些零件都为负公差时,则结构尺寸应在最小公差值之上。

(5)零、部件的预检和除锈 产品装配前,对于上道工序转来或零件库中领取的零、部件都要进行核对和检查,以便于装配工作的顺利进行。同时,对零、部件的连接处的表面进行去飞边、除锈垢等清理工作。

2.焊件的定位

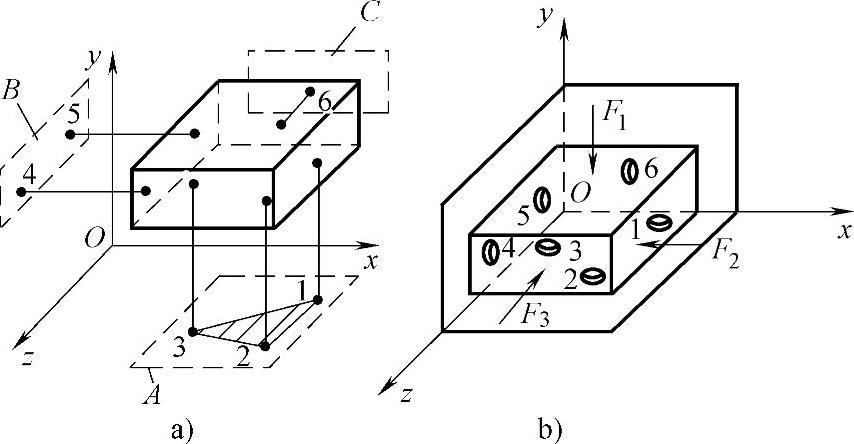

(1)定位原理 在装焊作业中,使焊件按图样或工艺要求在夹具中得到确定位置的过程称为定位。每限制一个自由度,工件就需要与夹具上的一个定位点相接触,这种以六点限制工件六个自由度的方法称为“六点定位规则”。如图6-204a所示,在xOz面上设置了三个定位点,可以限制工件沿Oy轴方向的移动和绕Ox轴、Oz轴的转动三个自由度;在yOz面上有两个定位点,可以限制工件沿Ox轴方向的移动和绕Oy轴的转动两个自由度;在xOy面上设置一个定位点,用以限制工件沿Oz轴方向的移动一个自由度。

若将坐标平面看作是夹具平面,将支承点(图6-204b中的小圆块)视为定位点,依靠夹紧力F1、F2、F3来保证零件与夹具上支承点间的紧密接触,则可得到零件在夹具中完全定位的典型方式。利用零件上具体表面与夹具定位元件表面接触,达到消除零件自由度的目的,从而确定了零件在夹具上的位置。零件上这些具体表面在装配过程中叫做定位基准。根据图6-204可作如下分析:

图6-204 六方体零件的定位

1)表面A上的三个支承点限制了零件的三个自由度,这个表面叫做主要定位基准。连接三个支承点所得到的三角形面积越大,零件的定位越稳定,也越能保持零件间的位置精度,所以通常是选择零件上最大的表面作为主要定位基准。

2)表面B上的两个支承点限制了零件的两个自由度,这个表面叫做导向定位基准。表面B越长,这两个支承点间的距离越远,而零件对准坐标平面的位置就越准确、可靠。所以通常选取零件上最长的表面作为导向定位基准。

3)表面C上有一个支承点,可以限制零件最后一个自由度,这个表面叫做止推定位基准或定程定位基准。通常是选择零件上最短、最窄的表面作为止推定位基准。

(2)六点定位规则的应用及工件的定位 六点定位规则对于任何形状工件的定位都是适用的,如果违背这个规则,工件在夹具中的位置就不能完全确定。然而,工件用六点定位规则进行定位时,必须根据具体加工要求灵活运用,工件形状不同,定位表面不同,定位点的布置情况会各不相同。应考虑使用最简单的定位方法,使工件在夹具中迅速获得正确的位置。

1)完全定位。工件的六个自由度全部被夹具中的定位元件所限制,而在夹具中占有完全确定的唯一位置,称为完全定位。

2)不完全定位。根据工件表面的不同加工要求,定位支承点的数目可以少于六个。但仍能保证加工要求的定位称为不完全定位。在焊接生产中,为了调整和控制不可避免产生的焊接应力与变形,有些自由度是不宜限制的,故可采用不完全定位的方法。

3)欠定位。按照加工要求应该限制的自由度没有被限制的定位称为欠定位。欠定位是不允许的,因为欠定位保证不了加工要求。

4)过定位。工件的一个或几个自由度被不同的定位元件重复限制的定位称为过定位。当过定位导致工件或定位元件变形、影响加工精度时,一般不宜采用。当过定位不仅不影响加工精度,反而对提高加工精度有利时,也可以采用。

(3)定位基准的选择 定位基准的选择是定位器设计中的一个关键问题。零件进行装配或焊接时的定位基准,是由工艺人员在编制产品结构的工艺规程时确定的。夹具设计人员进行夹具设计时,也是以工艺规程中所规定的定位基准作为确定零件定位方案的依据。当工艺规程确定的定位基准对夹具结构制造和应用有不利影响时,夹具设计人员应以减少定位误差和简化夹具结构为目的再另行选择定位基准。

选择定位基准时应着重考虑以下几点:

1)定位基准应尽可能与焊件起始基准重合,以便消除由于基准不重合而产生的误差。当零件上的某些尺寸具有配合要求时,如孔中心距、支承点间距等,通常可选取这些地方作为定位基准,以保证配合尺寸的尺寸公差。

2)应选用零件上平整、光洁的表面作为定位基准。当定位基准面上有焊接飞溅物、焊渣导致不平整时,不宜采用大基准平面或整面与零件相接触的定位方式,而应采取一些突出的定位块以较小的点、线、面与零件接触的定位方式,有利于对基准点的调整和修配,减小定位误差。

3)定位基准夹紧力的作用点应尽量靠近焊缝区。这是为使零件在加工过程中受夹紧力或焊接热应力等作用所产生的变形最小。

4)可根据焊接结构的布置、装配顺序等综合因素来考虑。当焊件由多个零件组成时,某些零件可以利用已装配好的零件进行定位。

5)应尽可能使夹具的定位基准统一。这样,便于组织生产和有利于夹具的设计和制造,尤其是对大批量生产的产品,所应用的工装夹具较多时,更应注意定位基准的统一性。(https://www.xing528.com)

3.定位焊

定位焊是焊前用来固定各焊接零件之间的相互位置,以保证整个结构件得到正确的几何形状和尺寸。定位焊形成的短小而断续的焊缝称为定位焊缝。通常定位焊缝都比较短小,焊接过程中都不去掉,而成为正式焊缝的一部分保留在焊缝中,因此定位焊缝的位置、长度和高度等是否合适,将直接影响正式焊缝的质量及焊件的变形。根据经验,生产中发生的一些重大事故,如结构变形大、出现未焊透及裂纹等缺陷,往往是定位焊不合格造成的,因此对定位焊必须引起足够的重视。对所用焊条及对焊工操作技术熟练程度的要求,应与正式焊缝完全一样,甚至应更高些。当发现定位焊缝有缺陷时,应该铲掉或打磨掉并重新焊接,不允许缺陷留在焊缝内。

进行定位焊缝的焊接时应注意以下几点:

1)必须按照焊接工艺规定的要求焊接定位焊缝。采用与正式焊缝焊接工艺规定的同牌号、同规格的焊条,用相同的焊接参数施焊;若工艺规定焊前需预热,焊后需缓冷,则定位焊缝焊前也要预热,焊后也要缓冷。预热温度与正式焊接时相同。

2)定位焊缝的引弧和收弧端应圆滑,不应过陡。防止焊缝接头时两端焊不透,定位焊缝必须保证熔合良好,焊道不能太高。

3)定位焊为间断焊,工件温度较正常焊接时为低,由于热量不足而容易产生未焊透,故焊接电流应比正式焊接时高10%~15%。定位焊后必须尽快焊接,避免中途停顿或存放时间过长。

4)定位焊缝有未焊透、夹渣、裂纹、气孔等焊接缺陷时,应该铲掉并重新焊接,不允许将缺陷留在焊缝内。

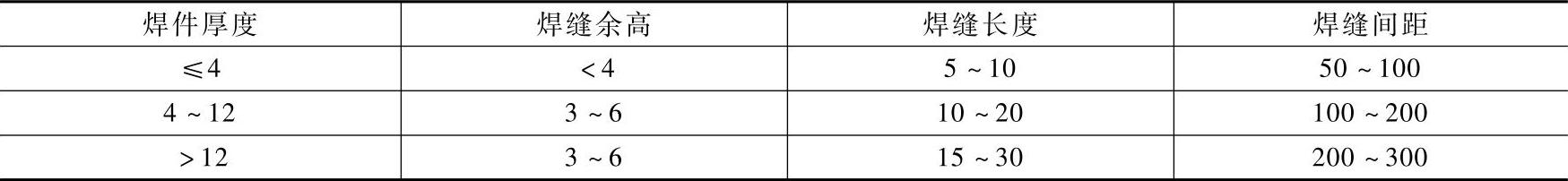

5)定位焊缝的长度、余高、间距等尺寸一般可按表6-58选用。但在个别对保证焊件尺寸起重要作用的部位,可适当增加定位焊的焊缝尺寸和数量。

表6-58 定位焊缝的参考尺寸 (单位:mm)

6)定位焊缝不能焊在焊缝交叉处或焊缝方向发生急剧变化的地方,通常至少应离开这些地方50mm才能焊定位焊缝。

7)为防止焊接过程中工件裂开,应尽量避免强制装配。若经强行组装的结构,其定位焊缝长度应根据具体情况加大,并减小定位焊缝的间距。

8)在低温下焊接时,定位焊缝易开裂,为了防止开裂,应尽量避免强行组装后进行定位焊;定位焊缝长度应适当加大;必要时采用碱性低氢型焊条,而巨特别注意定位焊后应尽快进行焊接并焊完所有接缝,避免中途停顿。

4.装配工艺过程的制定

(1)装配工艺过程制订的内容

1)零件、组件、部件的装配次序。

2)在各装配工艺工序上采用的装配方法。

3)选用何种提高装配质量和生产率的装备、胎夹具和工具。

由于装配和焊接是密切联系的两个工序,在很多场合下是交错进行的,故在制订装配工艺过程中,要全面分析,使所拟定的装配工艺过程对以后各工序都带来有利的影响。如使施焊处于有利位置,各焊缝的可达性好,并有利于控制焊接应力与变形等;同时装配时还要注意定位基准面和零件公差的选择。

(2)装配工艺方法的选择 零件备料及成形加工的精度对装配质量有着直接的影响,但加工精度越高,其工艺成本就越高。因此,选择装配工艺方法的同时也要兼顾构件的生产成本。根据不同产品和不同生产类型的条件,工厂中经常采用的零件装配的工艺方法,主要有互换法、选配法和修配法等几种。

1)互换法的实质是用控制零件的加工误差来保证装配精度。这种装配法零件是完全可以互换的,装配过程简单,生产率高,对装配工人的技术水平要求不高,便于组织流水作业,但要求零件的加工精度较高。

2)选配法是将零件按一定的经济精度制造(即零件的公差带放宽了)。装配时需挑选合适的零件进行装配,以保证规定的装配精度要求。这种方法对零件的加工工艺要求放宽,便于零件加工,但装配时要由工人挑选,增加了装配工时和装配难度。

3)修配法是指零件预留修配余量,在装配过程中修去该零件上多余的部分材料,使装配精度满足技术要求。此法零件的制作精度可放得较宽,但增加了手工装配的工作量,而巨装配质量取决于工人的技术水平。

在选择装配工艺方法时,应根据生产类型和产品种类等方面来考虑。一般单件、小批量生产或重型焊接结构生产,常以修配法为主,互换件的比例较少,工艺的灵活性大,大多使用通用工艺装备,常为固定式装配;成批生产或一般焊接结构,主要采用互换法,也可灵活采用选配法和修配法,工艺划分应适应批量的均衡生产,使用通用或专用工艺装备,可组织流水作业生产。

5.焊接结构装配次序的确定

在焊接结构生产时,确定部件或结构的装配次序,不能单纯从装配工艺角度去考虑。还需从以下两个方面来考虑:其一是考虑对装配工作是否方便、焊接的可达性及方法;其二是对焊接应力与变形的控制是否有利,以及其他一系列生产问题。恰当地选择装配和焊接次序是控制焊接结构的应力与变形的有效措施之一。例如,选择工宇梁肋板的装配次序可有两个不同的方案:一个是将肋板与工宇梁的翼缘板、腹板一起装配完毕后再进行焊接,这时翼缘焊缝对工宇梁翼缘板引起的角变形是比较小的,但是四条较长的翼缘焊缝就不能采用自动焊接来完成;而在生产工宇梁时采用自动焊接是合理的,为了解决上述矛盾,提高生产效率和改善焊接质量,应考虑另一个方案,即先不将肋板装配到工宇断面上,待四条翼缘焊缝完成自动焊接后再进行。第二个方案的缺点是翼缘板角变形严重,为使其变形减少,需要采取预制反变形来加以预防或者采取焊后再矫正的办法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。