钢板和型钢受孔制、下料和存放不妥等因素的影响,会产生变形或表面产生铁锈、氧化皮等。因此,必须对变形钢材进行矫正及预处理,才能进行后续工序的加工。这对保证产品质量、缩短生产周期是相当重要的。

1.钢材变形的原因

(1)轧制过程引起的变形 钢材轧制时,如果因轧辊调节机构失灵等,造成轧辊间隙不一致,使板料在宽度方向的压缩不均匀。延伸得较多的部分受延伸较少部分的拘束而产生压缩应力,而延伸较少部分产生拉应力,因此,延伸得较多部分在压缩应力作用下可能产生失稳而导致变形。

(2)钢材因运输和不正确堆放产生的变形 焊接结构使用的钢材均是较长、较大的钢板和型材,如果吊装、运输和存放不当,钢材就会因自重而产生弯曲、扭曲和局部变形。

(3)钢材在下料过程中引起的变形 钢材下料一般要经过气割、剪切、冲裁、等离子弧切割等工序。采用气割、等离子弧切割时,切割过程是对钢材局部进行加热而使其分离,这种不均匀加热必然会产生残余应力,导致钢材产生变形,尤其是气割窄而长的钢板时,最外一条钢板弯曲得最明显。采用剪切或冲裁钢板时,板材边缘受到剪切力的作用,也会引起板材边缘产生塑性变形。

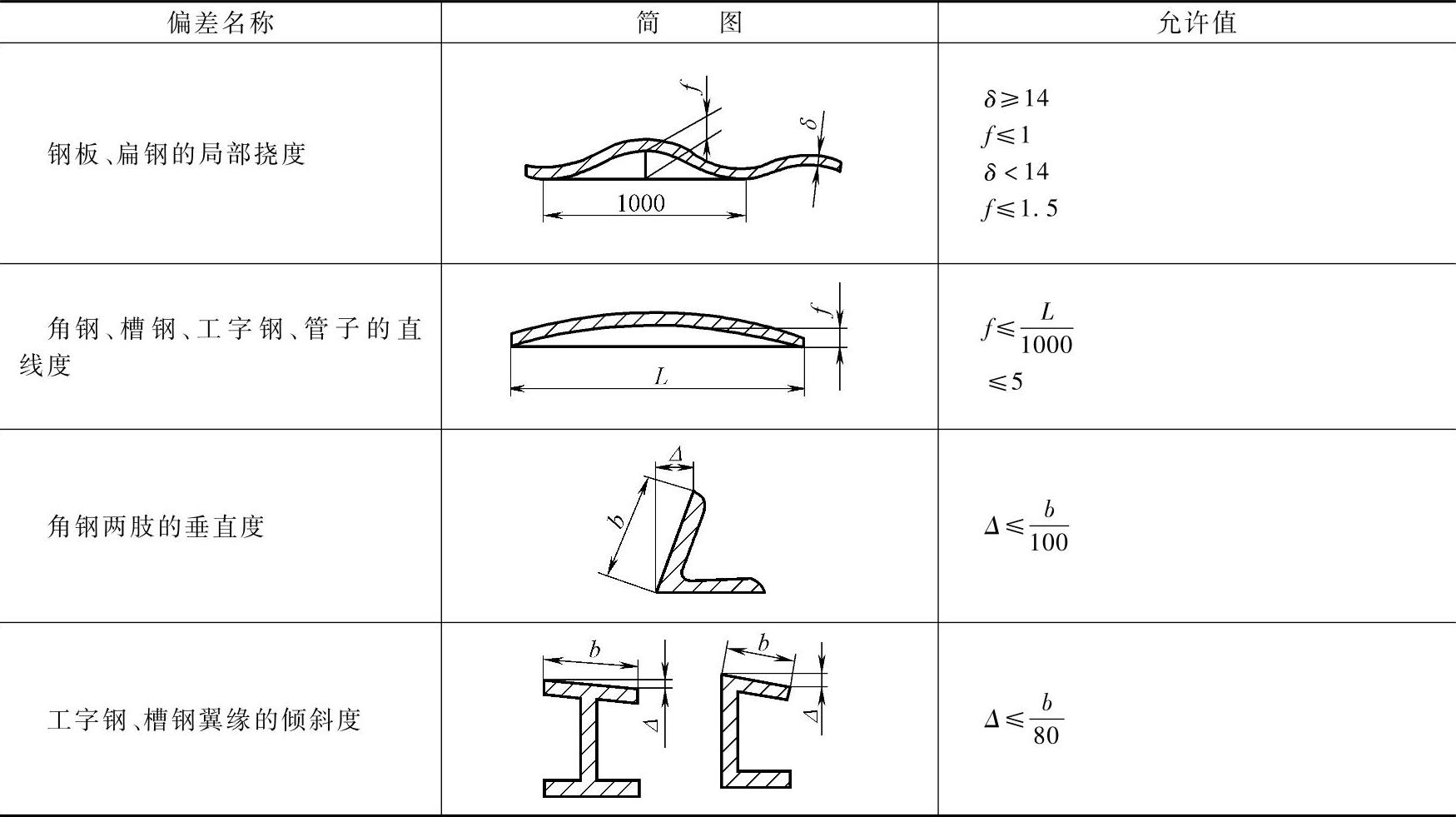

综上所述,造成钢材变形的原因是多方面的。当钢材的变形大于技术规定或大于表6-29中的允许偏差时,下料前必须进行矫正。

表6-29 轧制钢材下料前的允许偏差值 (单位:mm)

2.钢材的矫正原理

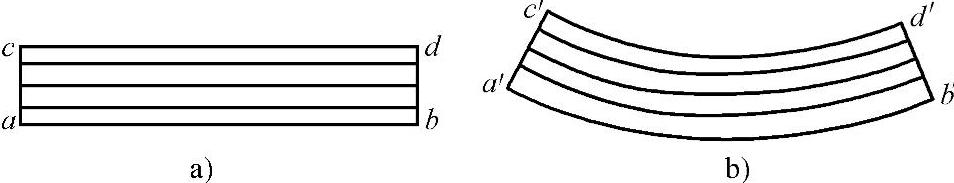

钢材在厚度方向上可以假设是由多层纤维组成的。钢材平直时,各层纤维长度都相等,即ab=cd,如图6-58a所示;钢材弯曲后,各层纤维长度不一致,即a′b′≠c′d′,如图6-58b所示。可见,钢材的变形就是其中一部分纤维与另一部分纤维长短不一致造成的。矫正是通过采用加压或加热的方式进行的,其目的是把已伸长的纤维缩短,把已缩短的纤维伸长,最终使钢板厚度方向的纤维趋于一致。

图6-58 钢材平直和弯曲时纤维长度的变化

a)平直 b)弯曲

3.钢材的矫正方法

矫正可以在冷态(冷矫正)或热态(热矫正)下进行,经常采用的方法有手工矫正、机械矫正和火焰矫正及高频热点矫正四种。矫正方法的采用,与工件的形状、材料的性能、工件的变形程度及制造厂拥有的设备有关。

(1)手工矫正 手工矫正由于矫正力小,劳动强度大,效率低,所以常用于矫正尺寸较小的薄板钢材。手工矫正时,根据刚度大小和变形情况不同,有反向变形法和锤展伸长法。

1)反向变形法。钢材弯曲变形可采用反向弯曲进行矫正。由于钢板在塑性变形的同时,还存在弹性变形,当外力消除后会产生回弹,因此为获得较好的矫正效果,反向弯曲矫正时应适当过量,见表6-30。

表6-30 反向弯曲矫正

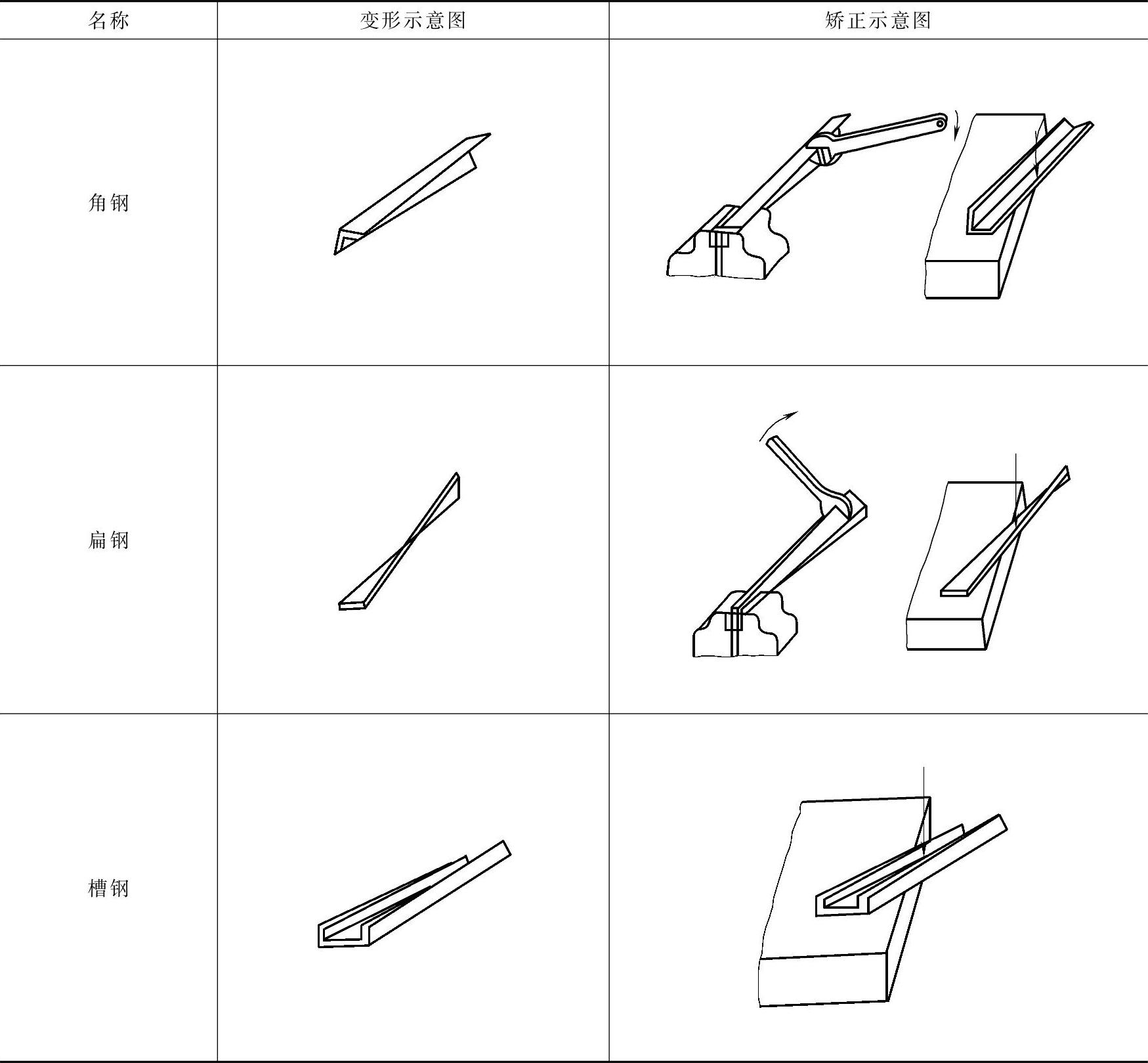

当钢材产生扭曲变形时,可对扭曲部分施加反扭矩,使其产生反向扭曲,从而消除变形,见表6-31。

表6-31 反向扭曲矫正的应用

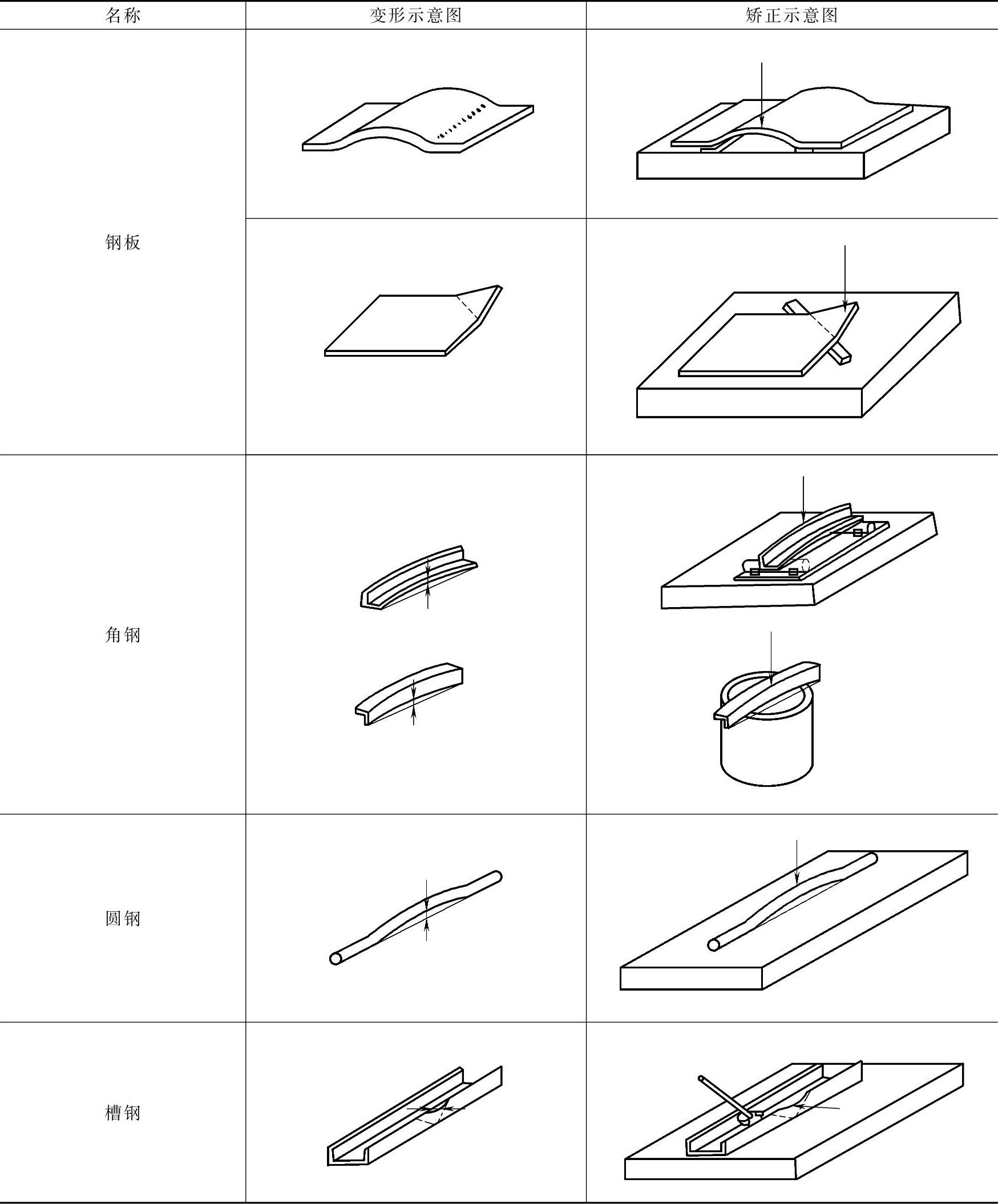

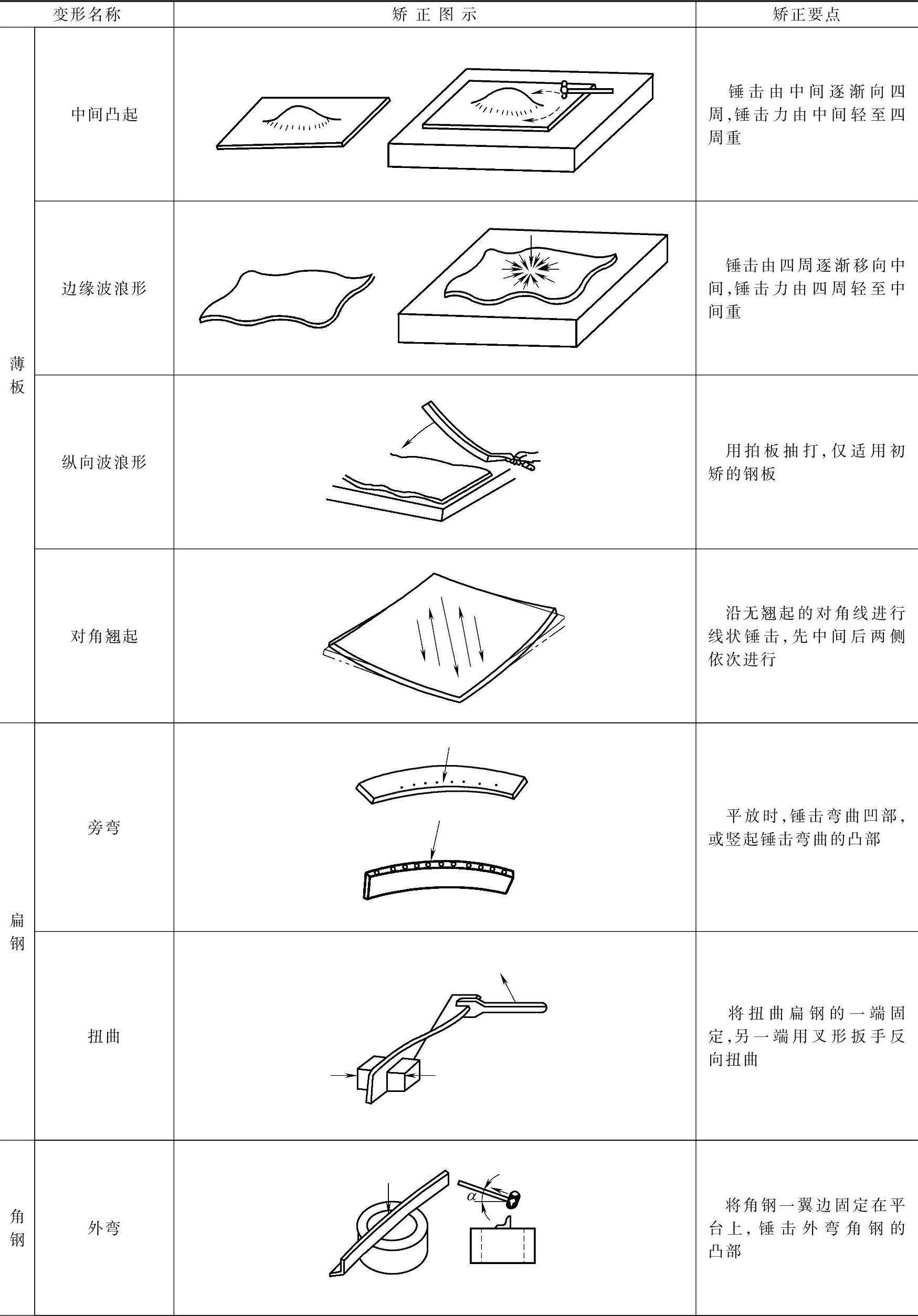

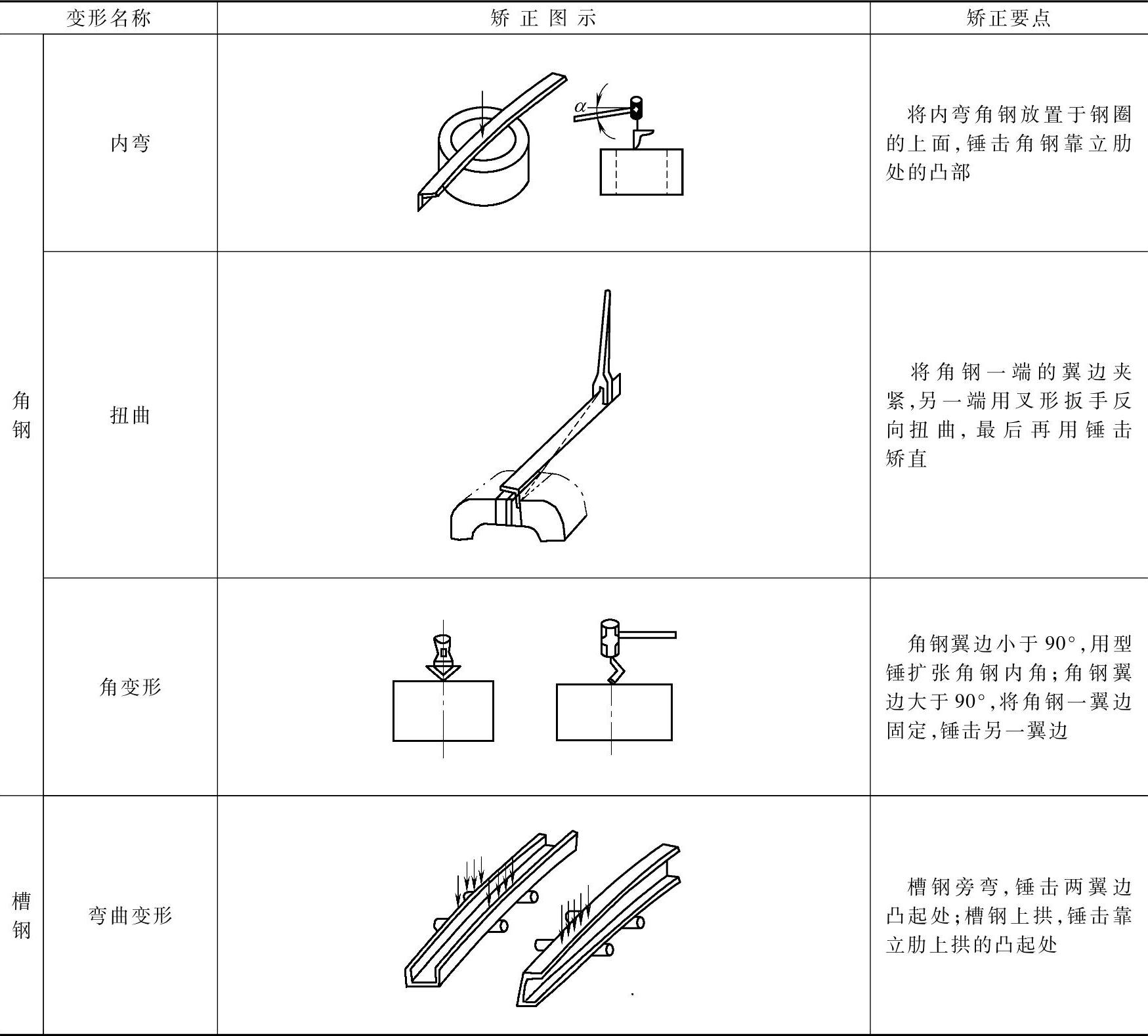

2)锤展伸长法。对于变形较小的钢材可锤击纤维较短处,使其伸长而与较长纤维趋于一致,达到矫正的目的,见表6-32。工件出现较复杂的变形时,其矫正的步骤为:先矫正扭曲,后矫正弯曲,再矫正不平。如果被矫正钢材表面不允许有损伤,矫正时应用衬板或用型锤衬垫。

手工矫正一般在常温下进行,在矫正中尽可能减少不必要的锤击和变形,防止钢材产生加工硬化,给继续矫正带来困难。对于强度较高的钢材,可将钢材加热至750~1000℃高温,以提高塑性变形能力,减小变形抗力。

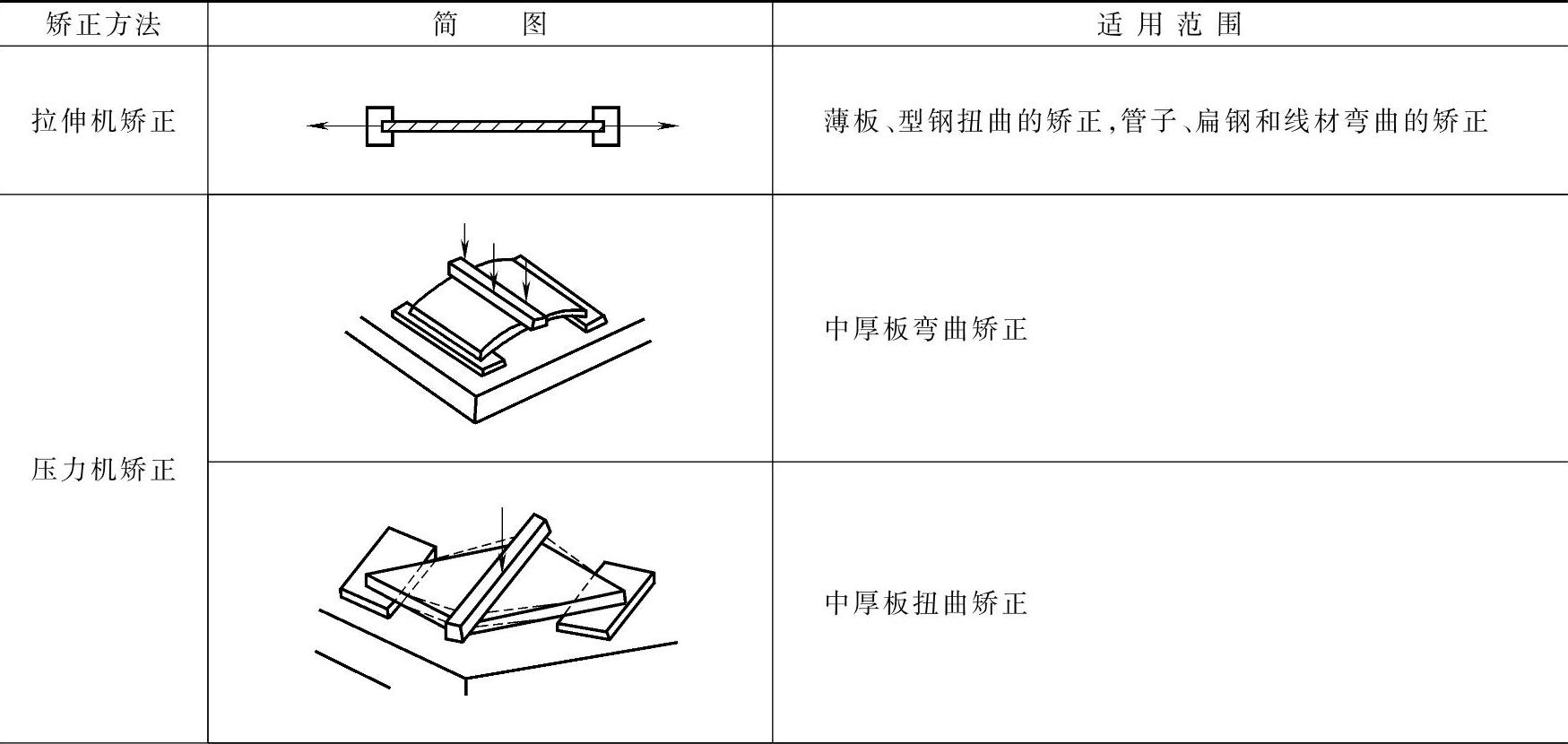

(2)机械矫正 机械矫正是使用设备利用三点弯曲使构件产生一个与变形方向相反的变形而恢复平直。机械矫正使用的设备有专用设备和通用设备。专用设备有钢板矫正机、圆钢与钢管矫正机、型钢矫正机、型钢撑直机等,通用设备指一般的压力机、卷板机等。

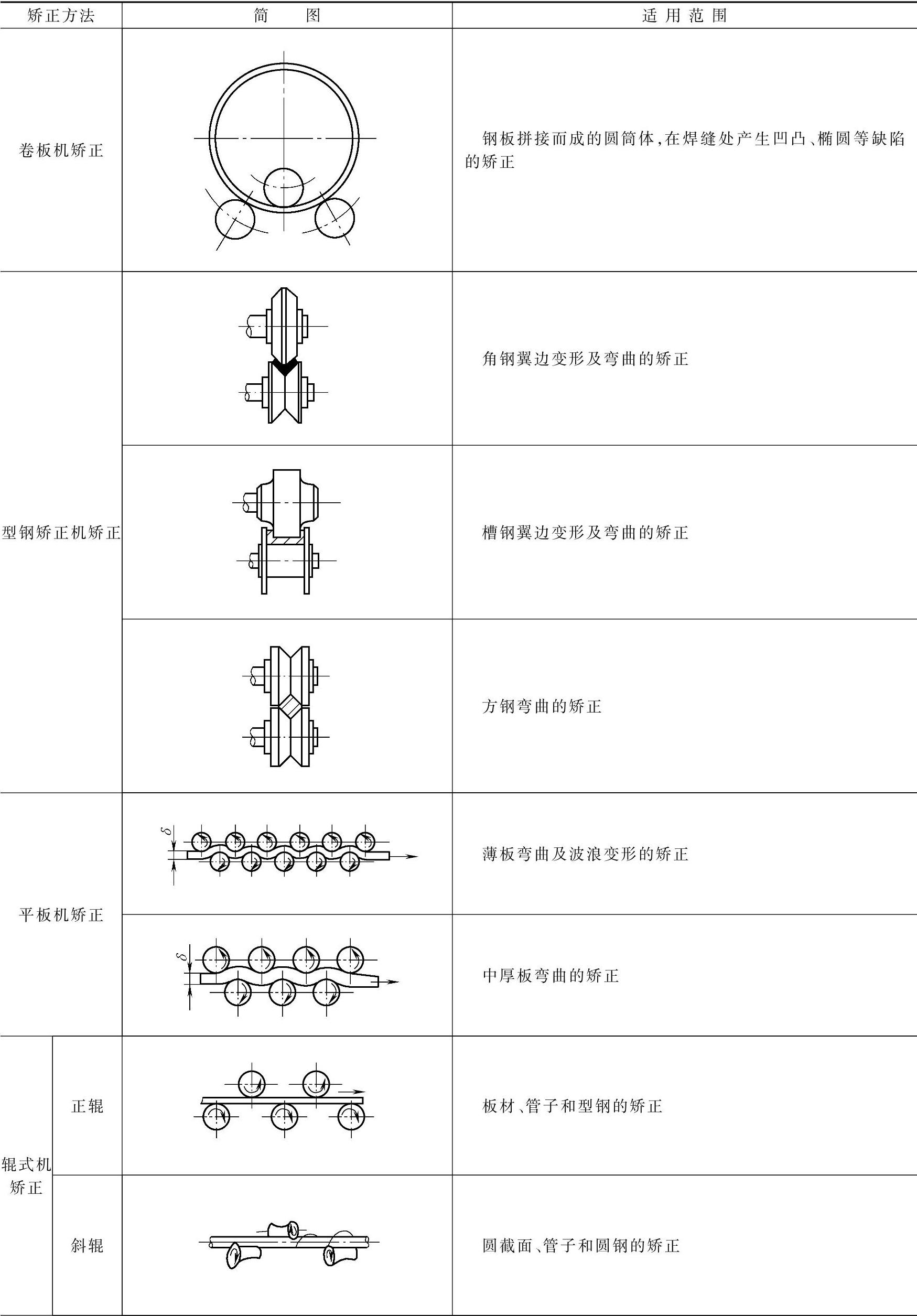

1)机械矫正的分类及适用范围。机械矫正是通过机械动力或液压力对材料的不平直处给予拉伸、压缩或弯曲作用,机械矫正的分类及适用范围见表6-33。

表6-32 锤展伸长法矫正的应用

(续)

表6-33 机械矫正分类及适用范围

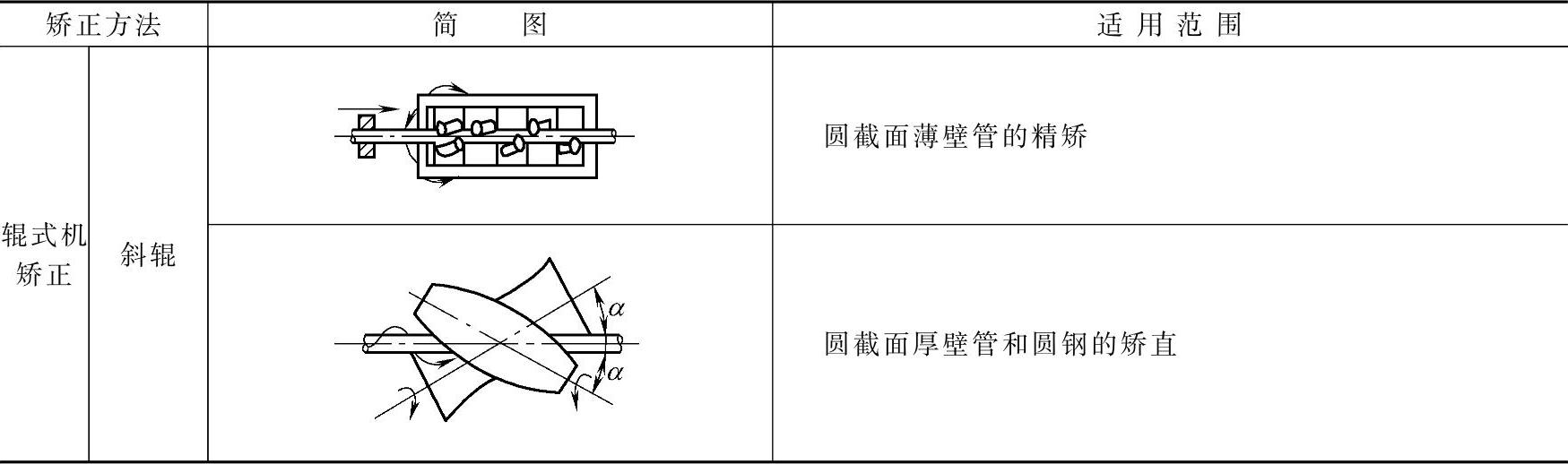

(续)

(续)

(续)

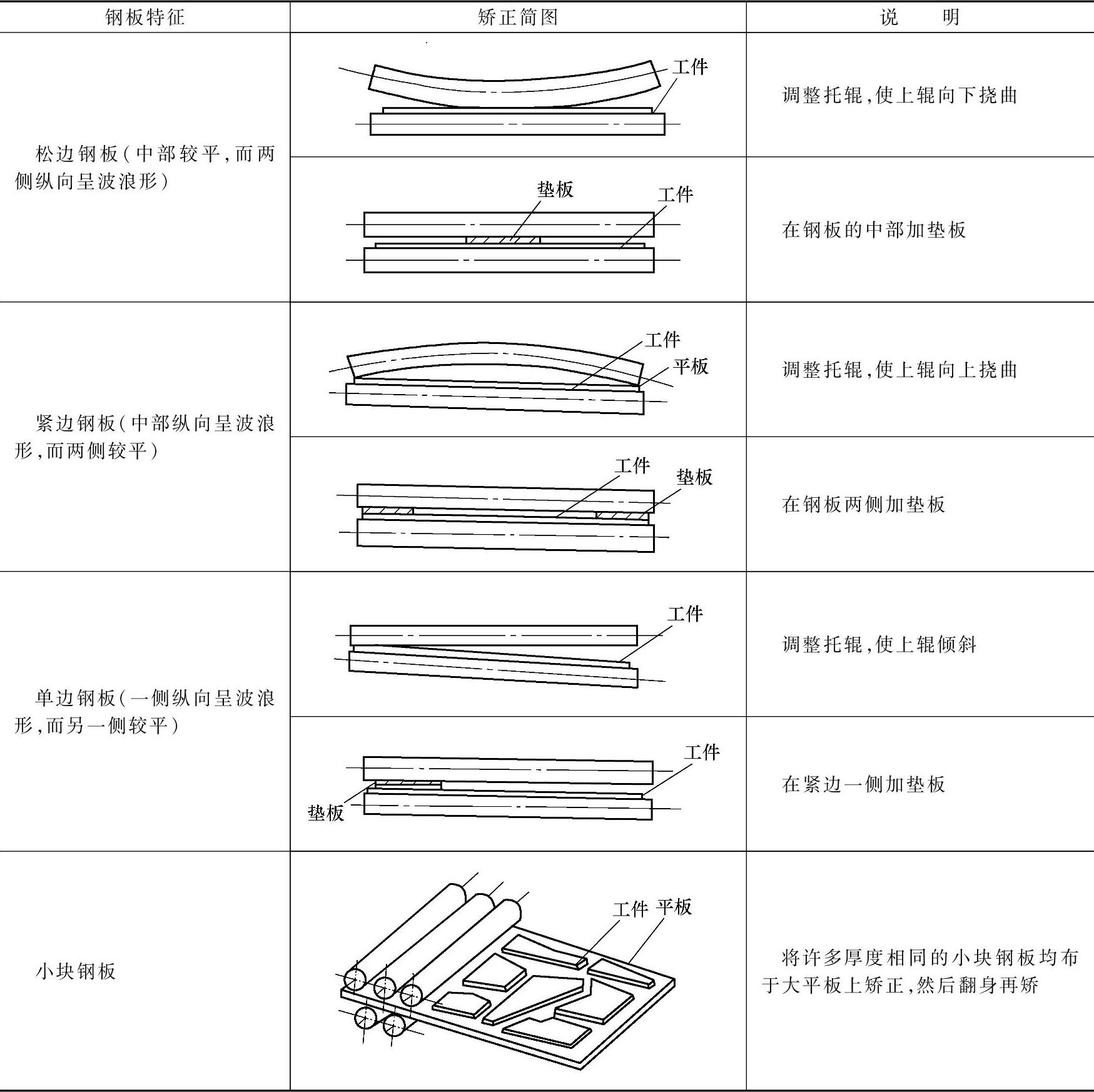

2)特殊情况的矫正。钢板有特殊变形情况时,需采取一定的措施才能矫正。钢板特殊变形的矫正方法见表6-34。

表6-34 钢板特殊变形的矫正方法

3)常用矫正机械。常用的矫正机械有钢板矫正机、型钢矫正机、撑直机、管子矫直机等。

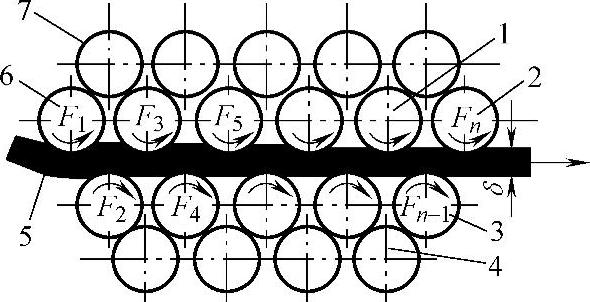

①钢板矫正机。钢板矫正机是利用辊式矫正机对钢板进行正、反多次弯曲而将钢板矫平的机械,如图6-59所示。矫正机的下辊筒为主动辊筒,由电动机带动各个辊筒旋转。上辊筒为被动辊筒,用以压紧板料,钢板越不平时,压力就加得越大。上辊筒的两旁是导向辊筒(Fl、Fn),不施加压力,在于使钢板通过时正确引入中间的工作辊筒。为防止上、下辊筒的弯曲,还装有上、下支撑辊筒。

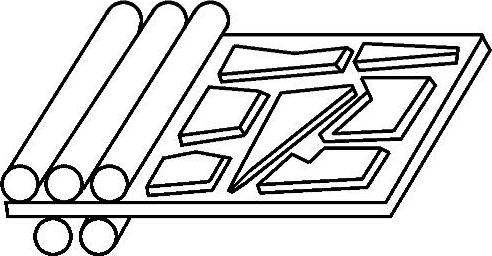

扁钢和小块钢板也可以在矫正机上矫平,将扁钢和小块钢板放在一块衬垫的钢板上一起进行辊矫即可,如图6-60所示。

矫正的质量取决于辊筒的数量和钢板的厚度。辊筒越多,矫正的质量越高。常用的辊筒数n=5~9。钢板越厚,越容易矫平,薄钢板的矫平可参照扁钢和小块钢板的方式,也可将数块薄板叠在一起进行辊矫。

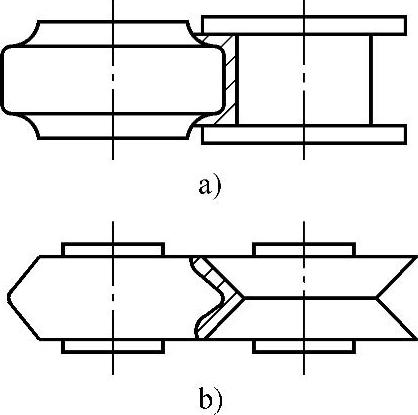

②型钢矫正机。型钢矫正机用来矫直型钢,其作用原理与钢板矫正机相同,仅是辊筒有着与被轿正型钢轮廓相适应的辊型,矫正槽钢和角钢所用的辊型如图6-61所示。

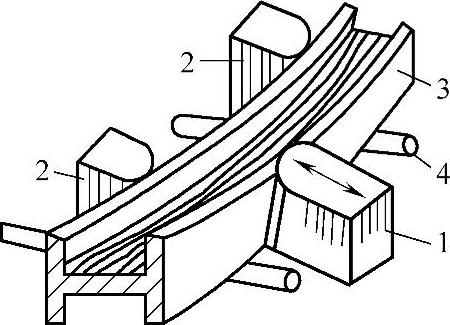

③撑直机。撑直机用来矫直或弯曲型钢。它主要由两个支撑和一个推撑组成,如图6-62所示。由电动机驱动通过减速齿轮使推撑做水平往复运动,支撑与推撑之间的距离、支撑和支撑之间的距离可由支撑外侧的手轮来调节,工作台的两边各装一个滚轮,被矫型钢可放在滚轮上移动。

撑直机工作时,推撑不断地运动,实现撑直或弯曲型钢。

(3)火焰矫正 火焰矫正是采用火焰对钢材伸长部位进行局部加热,利用钢材热胀冷缩的特性,使加热部分的纤维在四周较低温度部分的阻碍下膨胀,产生压缩塑性变形,冷却后纤维缩短,使纤维长度趋于一致,从而使变形得以矫正。

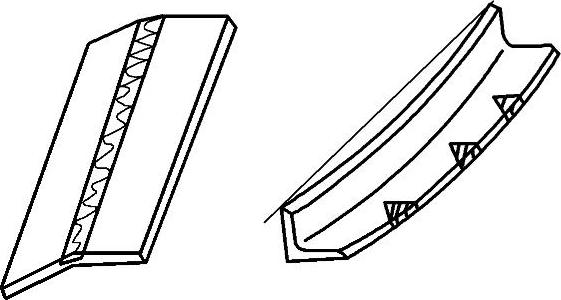

火焰加热的方式有点状加热、线状加热和三角形加热三种,火焰矫正的加热位置应选择在金属纤维较长或者凸出部位,如图6-63所示。(https://www.xing528.com)

图6-59 钢板矫正机的作用原理

1—上工作辊筒 2—导向辊筒 3—下工作辊筒 4—下支撑辊筒 5—钢板 6—导向辊筒 7—上支撑辊筒

图6-60 小块钢板的辊矫

图6-61 型钢矫正机的辊型

a)槽钢辊筒辊型 b)角钢辊筒辊型

图6-62 撑直机的工作原理

1—推撑 2—支撑 3—被矫型钢 4—滚轮

生产中,常采用氧乙炔中性火焰加热。一般钢材的加热温度应在600~800℃;厚钢板和变形较大的工件,加热温度取700~850℃;加热速度要缓慢;薄钢板和变形较小的工件,加热温度取600~700℃;加热速度要快。严禁在300~500℃温度时进行矫正,以防钢材脆裂。

火焰矫正的步骤如下:

1)分析变形的原因和钢结构的内在联系。

图6-63 火焰加热的部位

2)正确找出变形的部位。

3)确定加热的方式、加热部位和冷却方式。

4)矫正后检验。

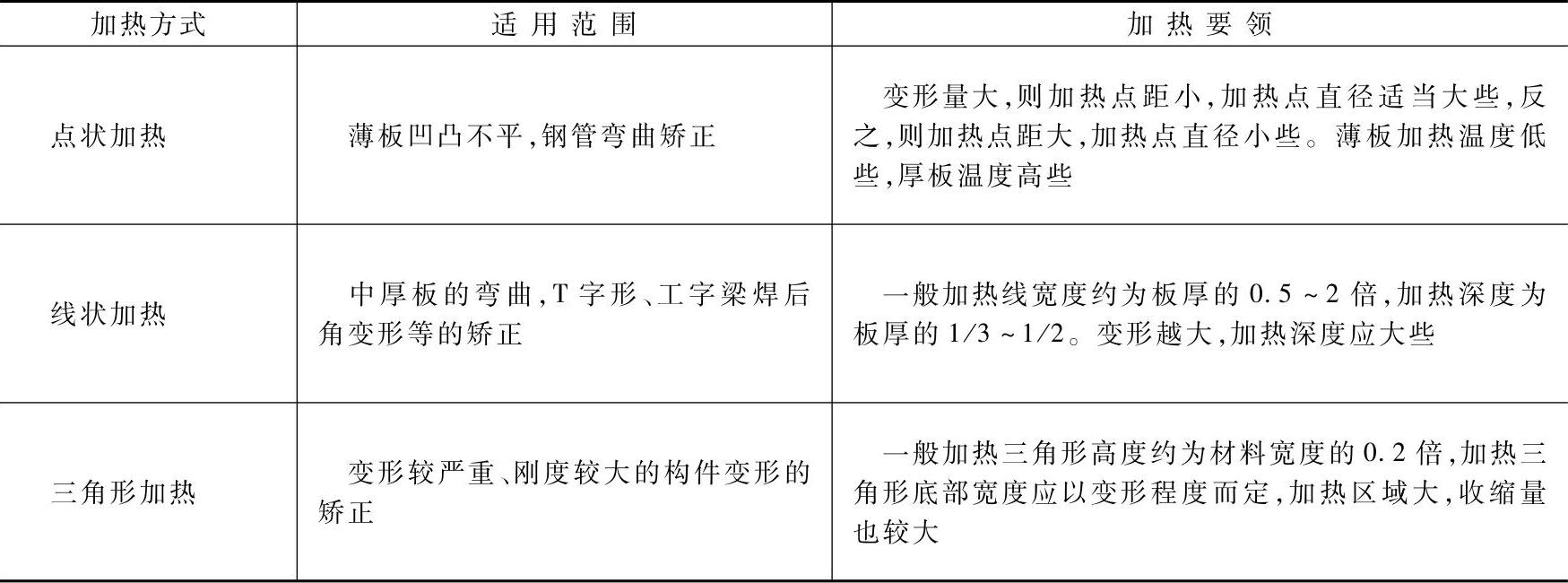

火焰矫正的加热方式、适用范围及加热要领见表6-35。

表6-35 火焰矫正的加热方式、适用范围及要领

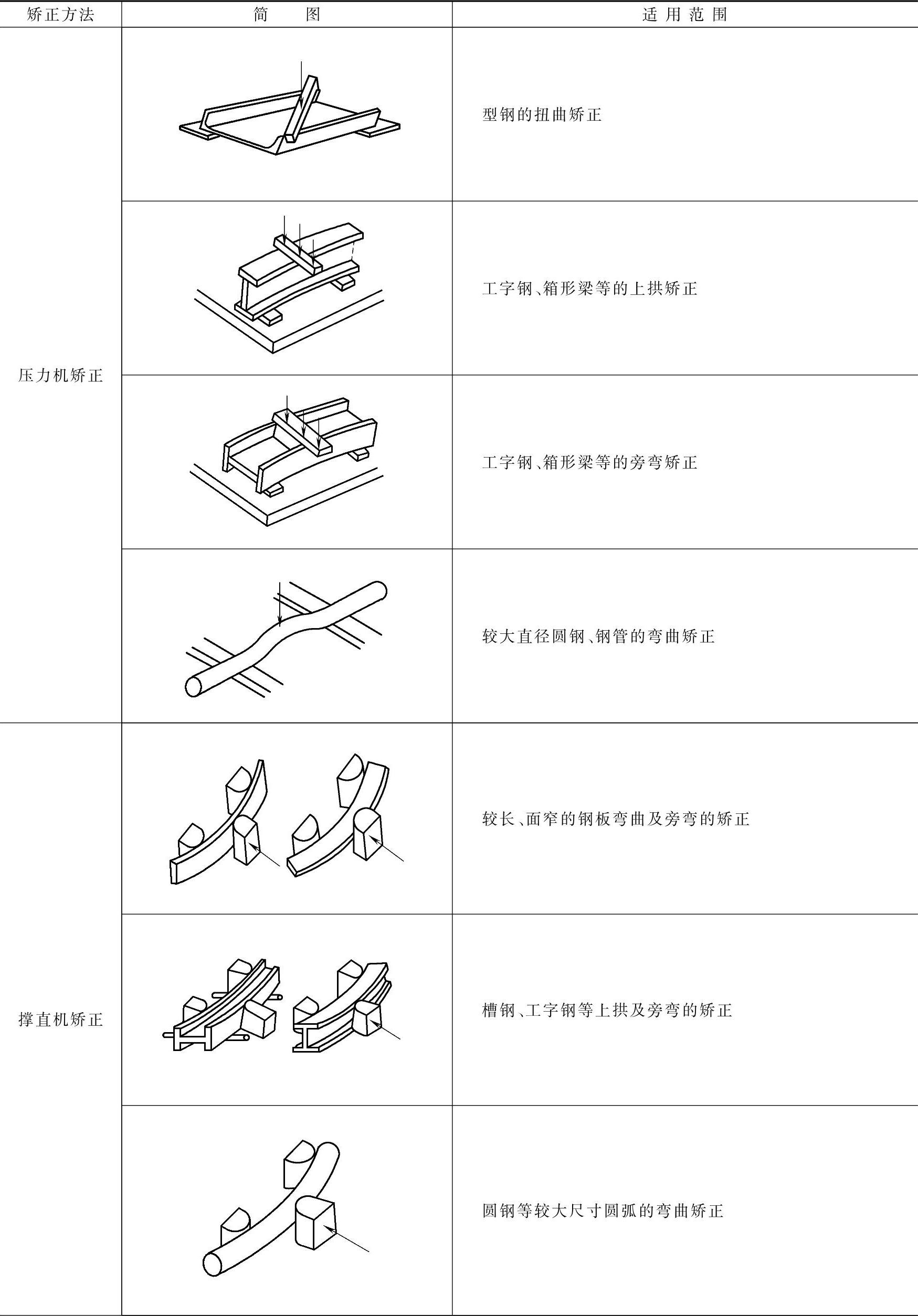

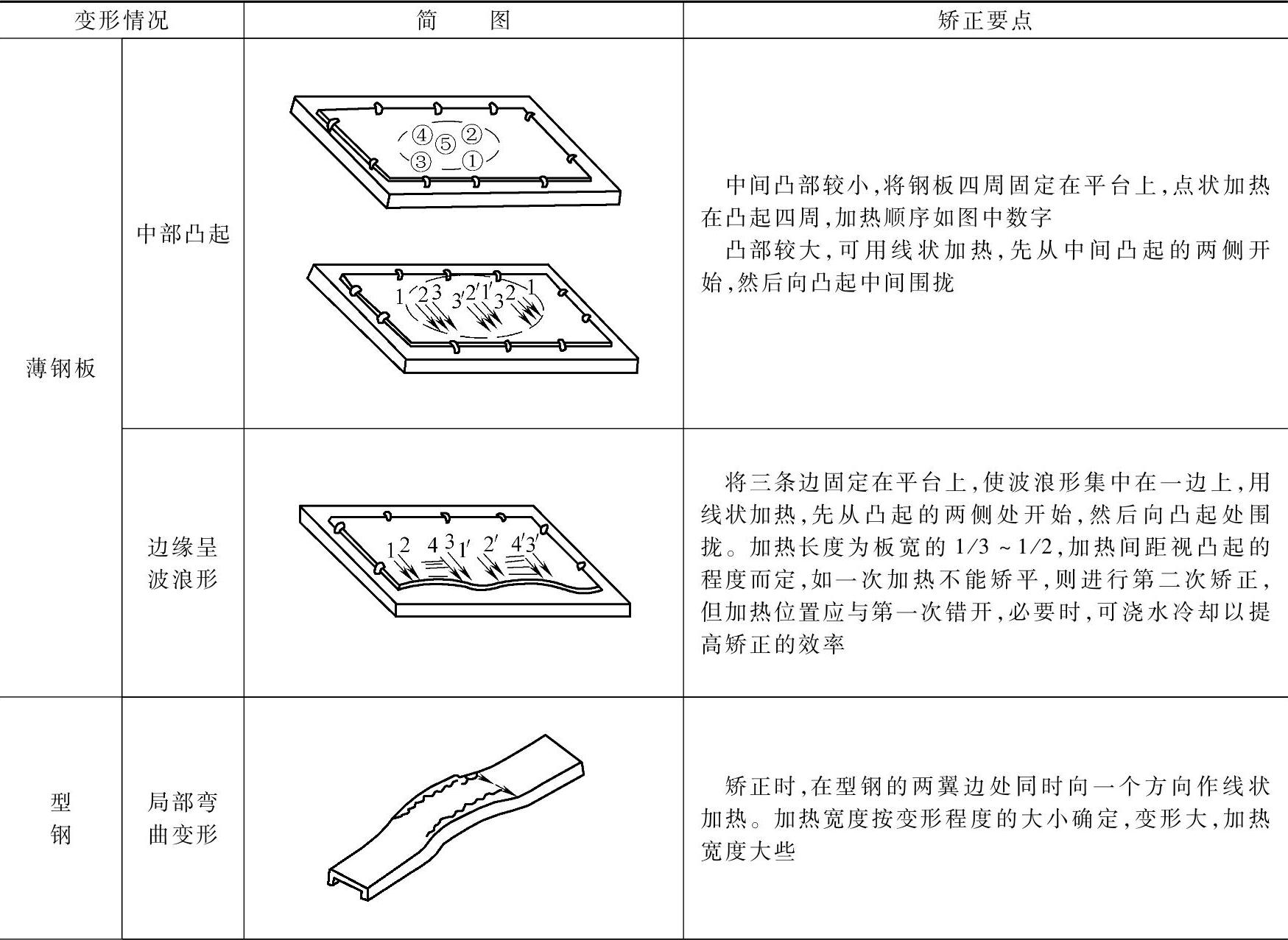

为了提高矫正质量和矫正效果,可以施加外力作用或在加热区域用水急冷。但对厚板和具有淬硬倾向的钢材(如高强度低合金钢、合金钢等),不能用水急冷,以防止产生裂纹和淬硬。常用钢材和简单焊接结构件的火焰矫正要点见表6-36。

表6-36 常用钢材及结构件火焰矫正要点

(续)

(4)高频热点矫正 高频热点轿正是在火焰轿正的基础上发展起来的一种新工艺。它可以矫正任何钢材的变形,尤其对尺寸较大、形状复杂的工件,效果更显著。其原理是:通入高频交流电的感应圈产生交变磁场,当感应圈靠近钢材时,钢材内部产生感应电流(即涡流),使钢材局部的温度立即升高,从而进行加热矫正。加热的位置与火焰矫正时相同,加热区域的大小取决于感应圈的形状和尺寸。感应圈一般不宜过大,否则加热慢,加热区域大,会影响加热矫正的效果。一般加热时间为4~5s,温度约800℃。

感应圈采用纯铜管制成宽5~20mm、长20~40mm的矩形,铜管内通水冷却。高频热点矫正与火焰矫正相比,不但效果显著,生产率高,而巨操作简便。

4.钢材的预处理

对钢材表面进行去除铁锈、油污、氧化皮清理等为后序加工做准备的工艺方法称为预处理。常用的预处理方法有机械除锈法和化学除锈法。

(1)机械除锈法 机械除锈法常用的主要有喷砂、喷丸、抛丸、手动砂轮或钢丝刷清理、砂布打麿、刮光或抛光等。

1)喷砂法。喷砂是目前广泛用于钢板、钢管、型钢及各种钢制件的预处理方法。它不但可以清除工件表面的铁锈、氧化皮等各种污物,而巨能使钢材表面产生一层均匀的粗糙表面。

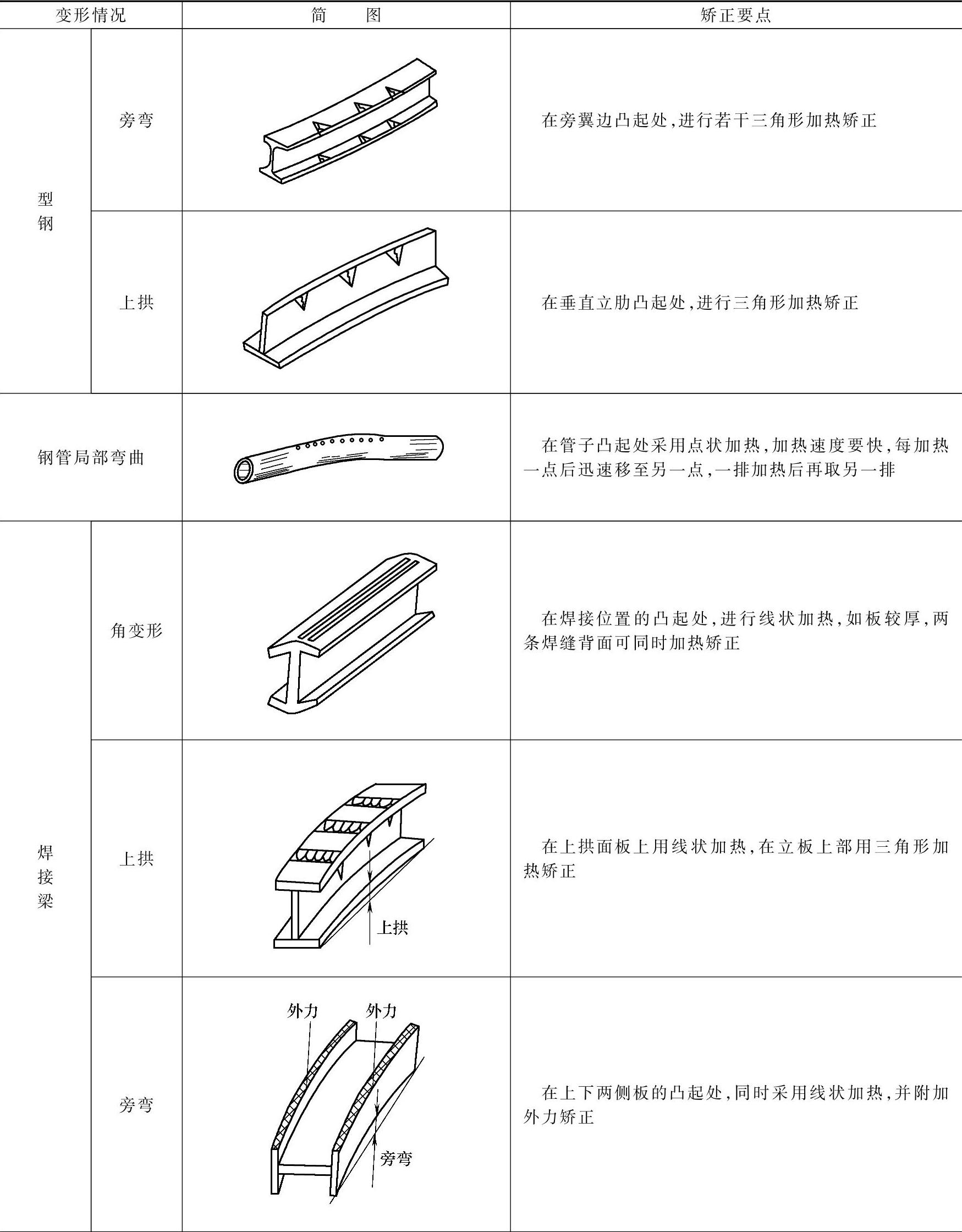

喷砂设备系统如图6-64所示,压缩空气经导管1流经混砂管2内的空气喷嘴时,空气喷嘴前端造成负压,将储存在砂斗6中的砂粒经放砂旋塞3吸入并与气流混合,然后经软管4从喷嘴5喷出,冲刷到工件的表面,将铁锈的氧化皮剥离,从而达到除锈的目的。喷砂使用的压缩空气的压力一般为0.5~0.7MPa。由于砂粒是从喷嘴喷出,这种运动状态的砂粒对喷嘴有较强的磨损作用,因此,喷嘴采用硬质合金、陶瓷等耐磨材料制成。砂粒采用坚硬的清洁干燥的硅砂,粒度应均匀。喷砂法质量好,效率高,但粉尘大,一般是在密封的喷砂室内进行。

图6-64 喷砂设备系统

1—压缩气体导管 2—混砂管 3—旋塞 4—软管 5—喷嘴 6—砂斗

2)喷丸法。利用在导管中高速流动的压缩空气气流,使铁丸冲击金属表面的锈层,达到除锈的目的。铁丸直径为0.8~1.5mm(厚板可用2.0mm)。压缩空气压力一般为0.4~0.5MPa。喷丸除锈多用于零件或部件的整体除锈,但这种除锈法生产效率不高,为6~15m2/h。

3)抛丸法。抛丸法是利用专门的抛丸机将铁丸或其他磨料高速地抛射到钢材的表面上,以清除表面的氧化皮、铁锈和污垢。抛丸机有立式和卧式两种。立式抛丸机不易形成连续生产,一般应用少;卧式抛丸机对钢材表面处理质量比较均匀,可直接用传送辊道输送,应用较广。

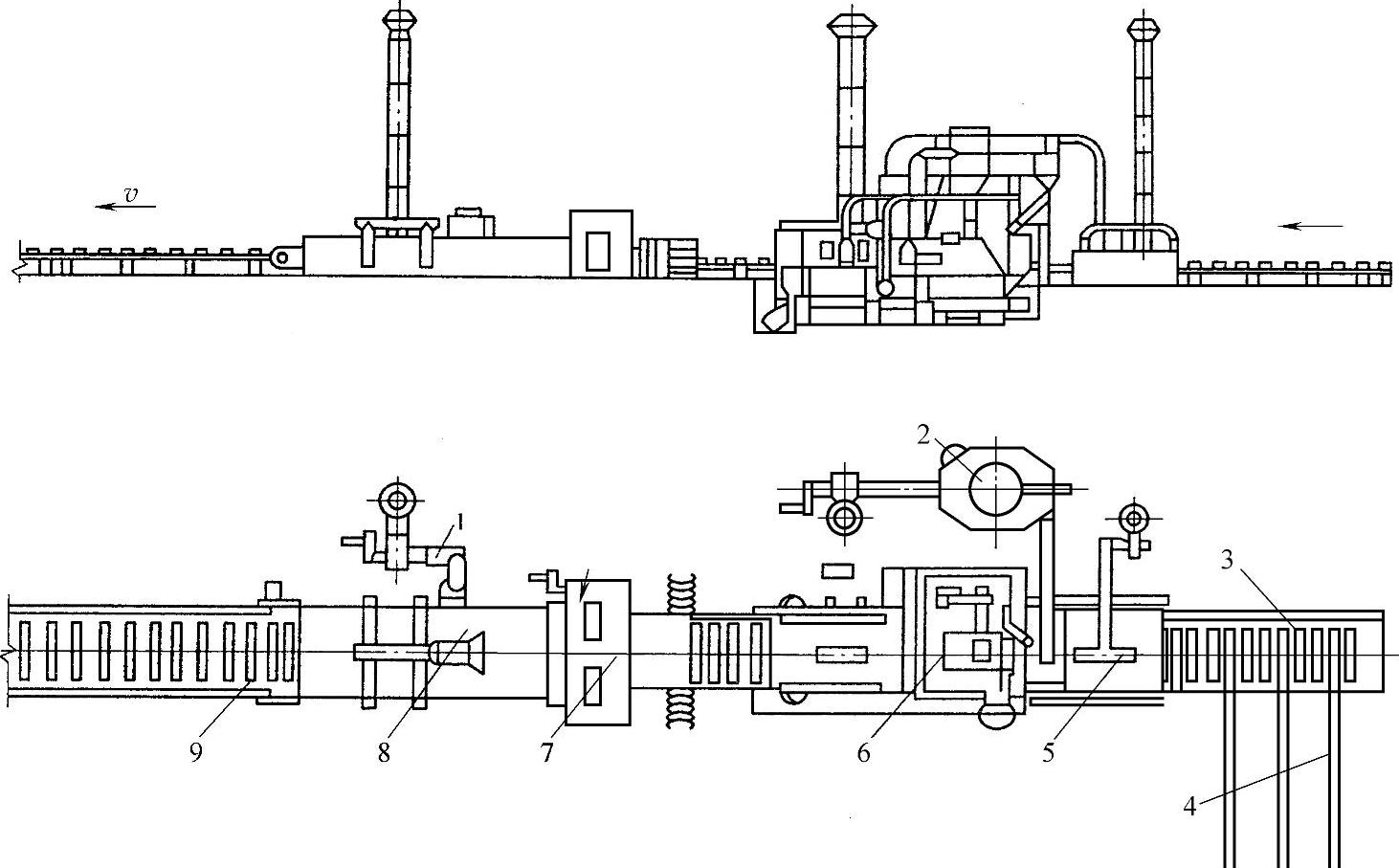

另外,喷砂(或抛丸)也常用在焊接结构在涂料前的清理上。图6-65为钢材预处理生产线,它是将钢板矫正、表面清理和防护作业合并在一起,组成了钢材预处理流水线,包括钢板的吊运、矫正、表面除锈清理、喷涂防护底漆和烘干等工艺过程。

钢材经喷砂(或抛丸)除锈后,随即进行防护处理,其步骤如下:

1)用净化过的压缩空气将原料表面吹净。

2)涂刷防护底漆或侵入钝化处理槽中做钝化处理,可用质量分数为10%的磷酸锰铁溶液处理10min,或用质量分数为2%的亚硝酸溶液处理1min。

3)将涂刷防护底漆后的钢材送入烘干炉中,用加热到70℃的空气进行干燥处理。

(2)化学除锈法 化学除锈法一般分为酸洗法和碱洗法。酸洗法可除去金属表面的氧化皮、锈蚀物等污物;碱洗法主要用于去除金属表面的油污。其工艺过程一般是将配制好的酸、碱溶液装入槽内,把工件放入溶液中浸泡一定时间。工件取出后要用水冲洗干净,以防止残余酸、碱的腐蚀。

图6-65 钢材预处理生产线

1—滤气器 2—除尘器 3—进料辊道 4—横向上料机构 5—预热室 6—喷丸机 7—喷漆机 8—烘干室 9—出料辊道

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。