机器焊接结构主要包括机床大件(床身、立柱、横梁等)、压力机机身、减速器箱体以及大型机器零件等。这类结构通常是在交变载荷或多次重复载荷状态下工作的,因此这类焊接结构应要求具有良好的动载性能和刚度,保证机械加工后的尺寸精度和使用稳定性等。

1.切削机床的焊接床身

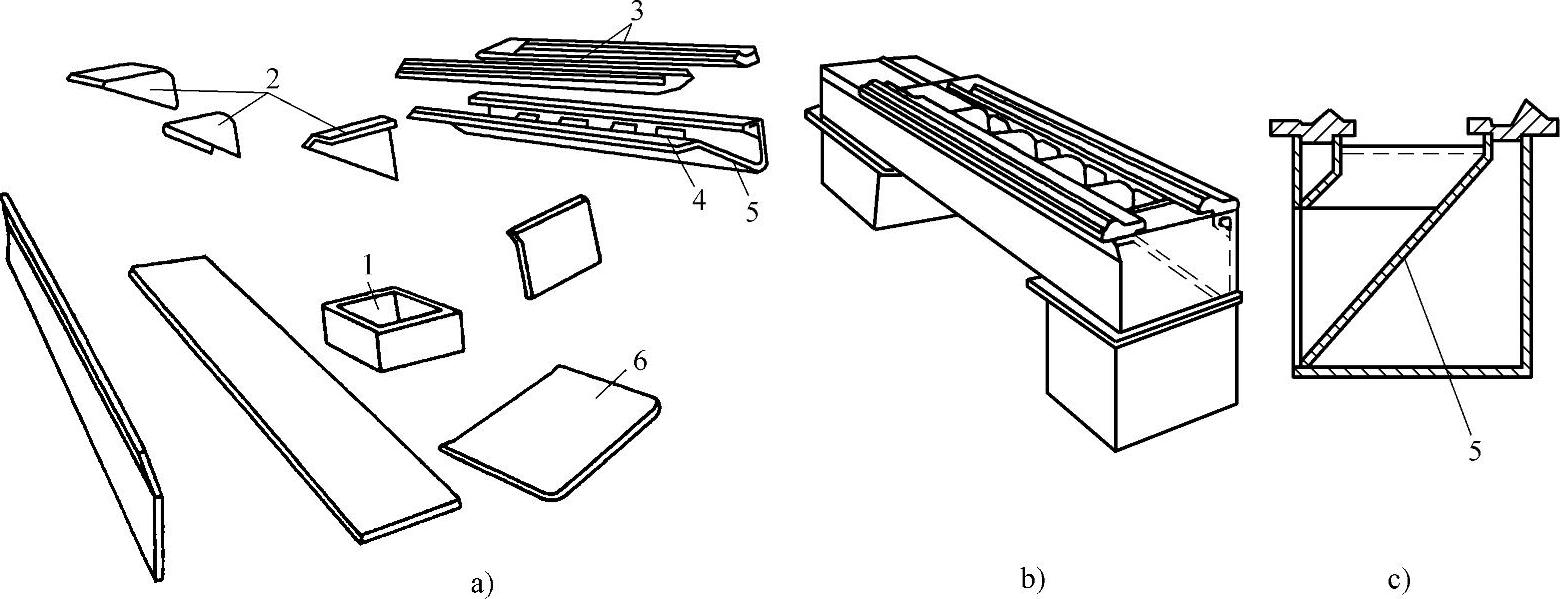

床身采用焊接结构的经济效果在单件小批生产的大型和重型机床中非常普遍。图6-50是卧式车床的焊接床身,主要由箱形床腿、“ ”形肋、导轨、纵梁及液盘等零部件组成。图6-50c断面结构形式是通过纵梁4上的斜板5实现的,它使整个方箱断面分割成具有两个三边形的断面,下方三边形全封闭,断面具有较大的抗弯、抗扭性能。此种结构多用于批量生产的场合。

”形肋、导轨、纵梁及液盘等零部件组成。图6-50c断面结构形式是通过纵梁4上的斜板5实现的,它使整个方箱断面分割成具有两个三边形的断面,下方三边形全封闭,断面具有较大的抗弯、抗扭性能。此种结构多用于批量生产的场合。

图6-50 卧式车床焊接床身

a)床身钢部件分解图 b)焊接床身结构 c)床身断面结构形式

1—箱形床腿 2—“ ”形肋 3—导轨 4—纵梁 5—斜板 6—液盘

”形肋 3—导轨 4—纵梁 5—斜板 6—液盘

对于一般焊接床身而言,工作时能保证承受各种力的作用而不产生过大变形,则必须具备足够的强度和刚度。同时,还要保证工件的尺寸精度。焊接床身在设计时应注意解决以下几个问题:

(1)刚度问题 焊接床身一般选用轧制的板材和型钢组焊而成,可选用焊接性良好的低碳钢和普通低合金结构钢作为基体材料,以满足机床工作所要求的刚度条件。

(2)尺寸稳定性问题 为保证切削加工工件的质量,要求焊接床身具有较好的尺寸稳定性。影响尺寸稳定性的因素很多,针对焊接床身而言,主要是控制焊接变形和残余应力的问题。合理的结构设计可以减小焊接变形。例如,图6-50床身零部件中的纵梁、“ ”形肋和液盘均可采用冲压件,减少焊缝数量。还可将复杂的结构分解成几个部件进行制造和矫正,尽量减少最后总装焊时的焊缝数量。对于焊接床身出现的残余应力,通常是采用热处理的方法加以消除。

”形肋和液盘均可采用冲压件,减少焊缝数量。还可将复杂的结构分解成几个部件进行制造和矫正,尽量减少最后总装焊时的焊缝数量。对于焊接床身出现的残余应力,通常是采用热处理的方法加以消除。

(3)减振性问题 钢的减振性不如铸铁,因而焊接床身的减振性是一个弱点,但减振性可以通过构造形式的设计加以改善。

(4)经济效益问题 焊接床身特别适用于单件小批量生产的大型和专用机床。如图6-50所示的卧式车床床身与相同类型铸铁床身相比较,其刚度提高1.8偌,机身自重减轻49%,制造成本减少了38%,获得了良好的经济效益。

2.压力机机身

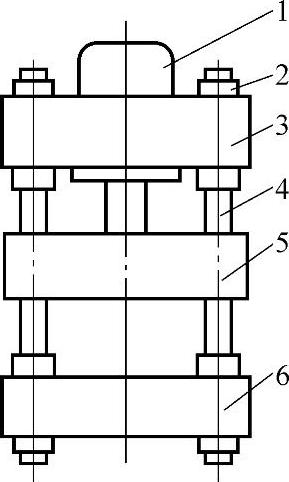

压力机机身除保证必要的刚度要求外,还要求具有较高的强度。图6-51是一种三梁四柱式液压机的示意图,它由四根圆立柱通过内、外螺母将上、下横梁牢固地连接起来,构成一个刚性的空间框架,活动横梁以立柱导向,上下移动进行工作。这些横梁和立柱均采用焊接的结构形式。

机身焊接完成后,还要经过热处理消除残余应力。

3.减速器箱体焊接结构

减速器箱体包括齿轮箱、蜗轮箱等。减速箱是安装各传动轴的基体。采用焊接钢结构箱体能获得较大的强度和刚度,巨结构紧凑,成本降低。特别适用于起重机、运输机械等经常运动的结构上。

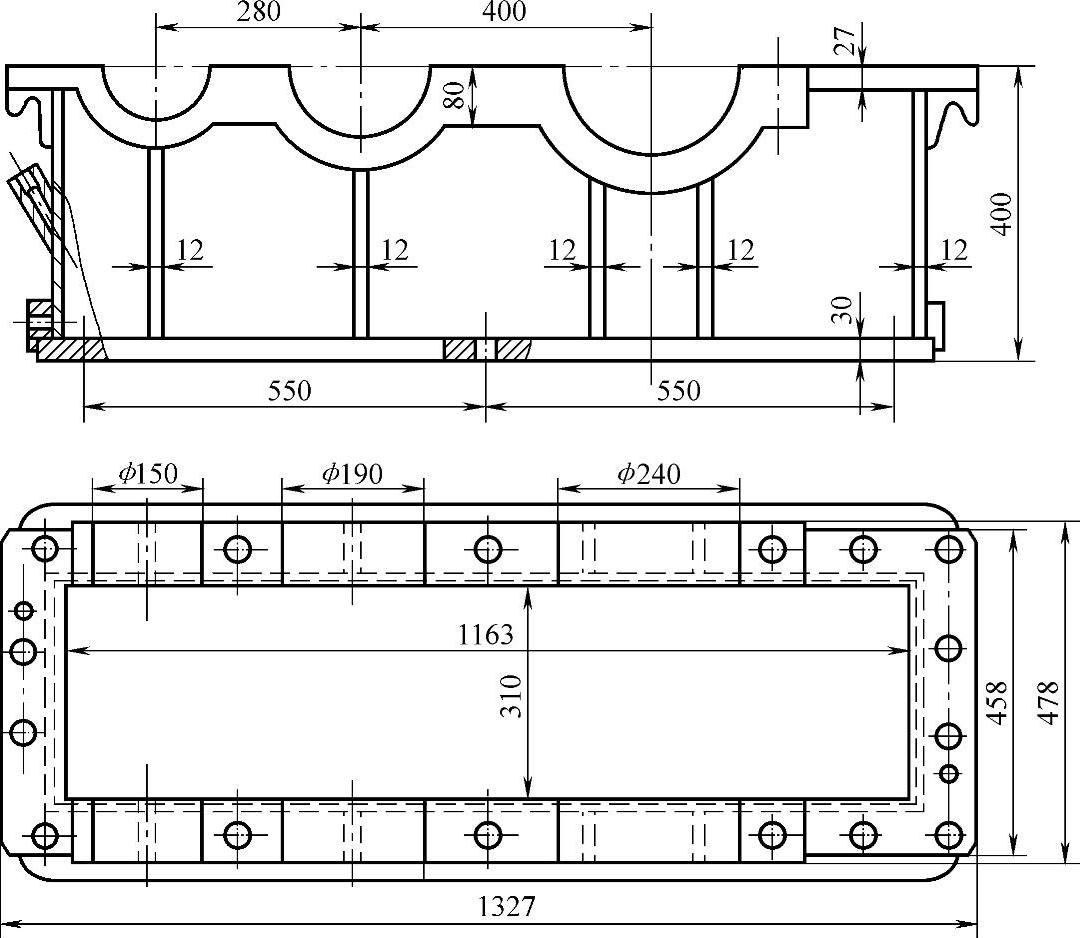

焊接减速器箱体一般制成剖分式结构,即把整个箱体沿某一剖面划分成两半,分别加工制造,然后在剖分面处通过法兰和螺栓把两半箱体连接成整体。剖分式箱体由上盖、下底、壁板、轴承座、法兰和肋板等组成。图6-52为单壁板剖分式减速器箱体的下箱体结构。剖分面上的三个轴承座连成一个整体(在一块厚钢上用精密气割切成),轴承座下侧用垂直肋板加强,并与壁板焊接成整体。(https://www.xing528.com)

图6-51 三梁四柱式液压机的示意图

1—液缸 2—螺母 3—上横梁 4—立柱 5—活动横梁 6—下横梁

设计制造箱体时,必须采用较厚的钢板(特别是底板和法兰),箱体选用的材料多为低碳钢,壁板焊接时必须采用连续焊缝以防止漏油,焊后还应进行渗漏检查。焊接成形后须热处理消除残余应力。

4.轮的焊接结构

机器传动机构中有许多旋转体结构,如齿轮、飞轮、带轮、滑轮等统称为轮。轮可分为工作部分和基体部分,工作部分是直接与外界接触并实现轮的功能的部分,如齿轮中的轮齿、叶轮中的叶片等;基本部分对工作部分起支撑和传递动力的作用,由轮缘、辐板和轮毂组成。

图6-52 减速器箱体下箱结构

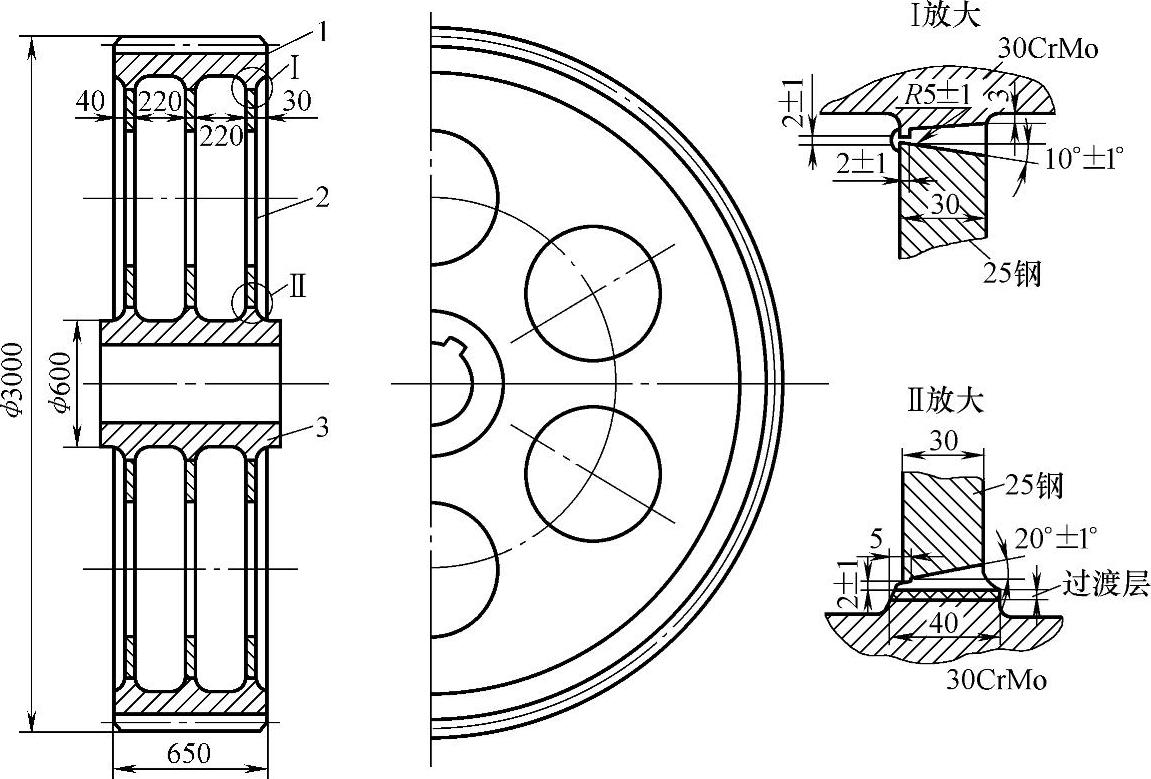

焊接轮的主要优点,一是焊接钢部件的强度和刚度能够满足工作条件的要求;二是根据轮类部件在工作时的受力状态可采用异种钢焊接方法。图6-53是三辐板圆柱焊接齿轮结构,轮缘、轮毂与辐板之间采用开坡口对接,轮缘和轮毂加工出凸台,用以避开应力集中区;辐板开出较大的减轻孔,便于施焊辐板里侧焊缝。为防止裂纹产生,焊前进行预热,焊后进行退火,以消除焊接残余应力。

焊接齿轮材料的选择应注意以下几点:

1)轮齿直接在轮缘上制出,此种结构的轮缘材料必须能满足轮缘与辐板焊接工艺性能的要求。

2)轮缘与轮齿分开制作再焊接,此种结构轮缘材料可选用焊接性好的Q235A钢或Q345(16Mn)钢等普通结构钢制作。

3)轮毂是轮体与轴相连的部分,转动力矩通过轮毂与轴的过盈配合或键进行传递,因此所用材料的强度较轮辐略高,可选用35钢或45钢制作。

除上述机械零部件焊接结构外,还有卷扬筒、轴承支座、连杆及摇臂等焊接构件。

图6-53 三辐板圆柱焊接齿轮

1—轮缘 2—辐板 3—轮毂

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。