焊接容器是由板材经成形加工,并焊接成能够承受内外压力的封闭性结构。容器结构(包括锅炉、压力容器和管道)是各工业部门必不可少的生产装备,近年来,我国有关部门对容器的设计、制造、安装、检验及使用管理等诸方面制订了一系列详尽的规程和标准。

1.焊接容器的分类

焊接容器种类很多,分类方法有十几种。

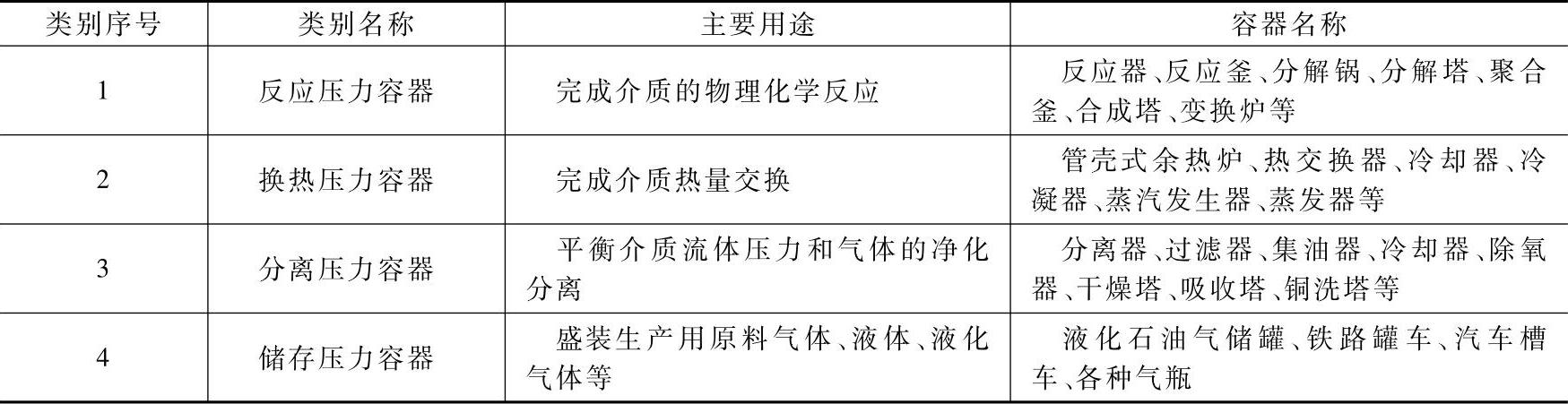

(1)按用途 有反应压力容器、换热压力容器、分离压力容器和储存压力容器四类(见表6-28)。

表6-28 压力容器按用途分类

(2)按设计压力 分为低压容器、中压容器、高压容器和超高压容器。

(3)按设计温度 分为低温容器、中温容器和高温容器。

(4)按容器壳体结构 分为整体式和组合式两类。

(5)按制造容器材料 分为钢制容器、有色金属容器和复合材料容器等。

除上述分类方法外,还可按压力容器的壁厚、结构形式、工作介质、装配方法及空间位置等分类。焊接容器分类方法虽有多种,然而,就容器基本组成而言,大多是由各种壳体(圆柱形、圆锥形和球形)与各种封头(椭圆形、球形和圆锥形)以及管接头、法兰和支座等基本部件构成。

2.容器的工作条件

压力容器的设计制造,应根据不同工作条件、使用寿命、重要程度及焊接特点等综合因素,来合理选择材料、制订和选用相应的制造和验收技术条件,严格遵循各类标准、规程和规范。根据焊接容器工作条件不同,主要包括载荷、温度与介质三项内容。

(1)载荷性质 大多数容器主要承受静载荷的作用,包括内压、外压、温差应力及自重等。除静载荷外,还要承受疲劳载荷的作用,包括水压试验、调试和检修等载荷的波动变化。对于一些特殊要求的结构,还应考虑风载荷、雪灾、地震等引起的载荷作用。

(2)环境温度 指焊接容器处于高温、常温或低温的工作温度条件。

(3)工作介质 包括容器内部的储存介质和外部的环境介质,如空气、水蒸气等大气介质;海水和各种成分的水质;硫化物和氮化物;石油气、天然气,以及各种酸、碱及其水溶液等。对于核电站和宇航技术领域中应用的焊接容器,还要接受核辐射及宇航射线的工作环境。由此可见,工作介质是焊接容器正确选择材料的重要依据。

3.焊接压力容器设计步骤与内容

1)收集充装介质特征、设计压力、设计温度等原始资料。

2)参照有关标准选择容器的几何尺寸,如筒体的内径、长度、封头形式等。

3)确定有关设计参数,如容器材料、许用应力、焊缝系数等。

4)计算筒体和封头的壁厚。

5)强度校核。

6)焊接接头设计。

7)附件设计。

4.典型焊接容器简介

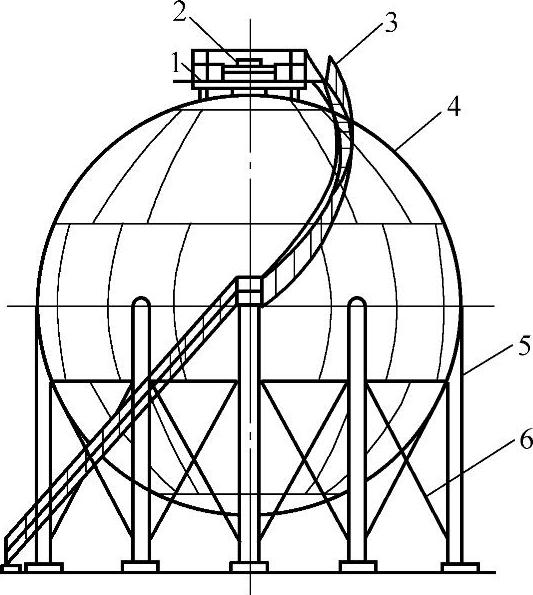

(1)球形压力容器 压力容器做成球形有两个显著的优点:在相同的内压力作用下,球形压力容器壳体上所受的应力,仅为相同直径和相同壁厚的圆筒形压力容器壳体上切向应力的一半。因此,球形压力容器的壁厚,可减薄到同一直径圆筒形压力容器壁厚的一半;在容积相同时,以球形压力容器表面积为最小。因此,在同一工作压力下,相同容积的压力容器中以球形压力容器的重量为最轻。球形压力容器常用作储罐,因而有时也称为球罐。图6-45所示为球形储罐的外形。

球形压力容器可用以储存各种气体、液化石油气、液化天然气、液态烃、液氨、液氮、液氧和液态氢等。工作压力一般均低于3MPa,但在特殊情况下也可高达100MPa。当用作储罐时,其容积一般为100~1000m3,但少数储罐的容积也可达数万立方米。与圆筒形压力容器相比,球形压力容器制造的特点如下:

图6-45 球形储罐外形(https://www.xing528.com)

1—平台 2—顶盖 3—梯子 4—球体 5—支柱 6—拉杆

1)大型球形压力容器为节省材料、便于制造,常采用强度级别较高的低合金高强度钢,以尽量减薄壁厚,但这类钢的焊接性一般较差,故须采取可靠的焊接工艺措施。

2)球形压力容器由多块球瓣拼装而成,须严格保证装配尺寸精度,以防止在球壳局部产生过高的附加应力。

3)很多球形压力容器因体积大,只能在现场拼装焊接,需要更为严格的现场施工质量管理。

球形压力容器用作储罐时,常储存大量的易燃、易爆或有毒介质,一旦泄漏或破裂就会造成严重的后果。历史上发生的破坏事故曾造成重大的人身伤亡和经济损失。因此,对球形压力容器的制造和运行。必须进行严格的检验和监督。

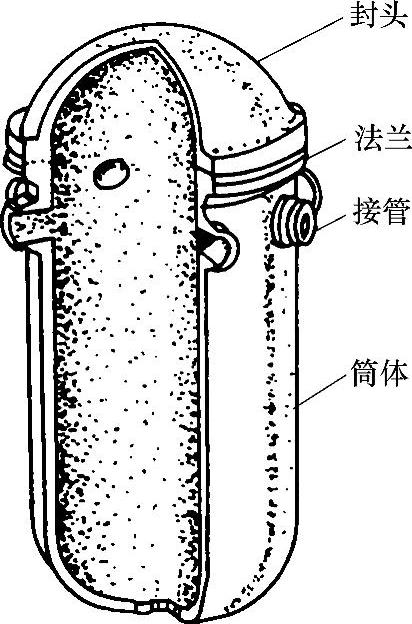

(2)圆柱形压力容器 圆柱形压力容器通常由筒体、封头、接管、法兰等零件和部件组成,如图6-46所示核电站反应堆压力容器,是一种典型的圆柱形压力容器。压力容器工作压力越高,它的筒壁就应越厚。直径大的压力容器壁厚可达100~400mm。对于直径较小的厚壁压力容器,往往采用整体锻造的厚壁筒体。圆柱形压力容器有多种结构形式,如单层式、多层式、绕板式、型槽绕带式、热套式、厚板卷焊式、厚板压制式和锻焊式等,其中最为常用的是单层板式压力容器。

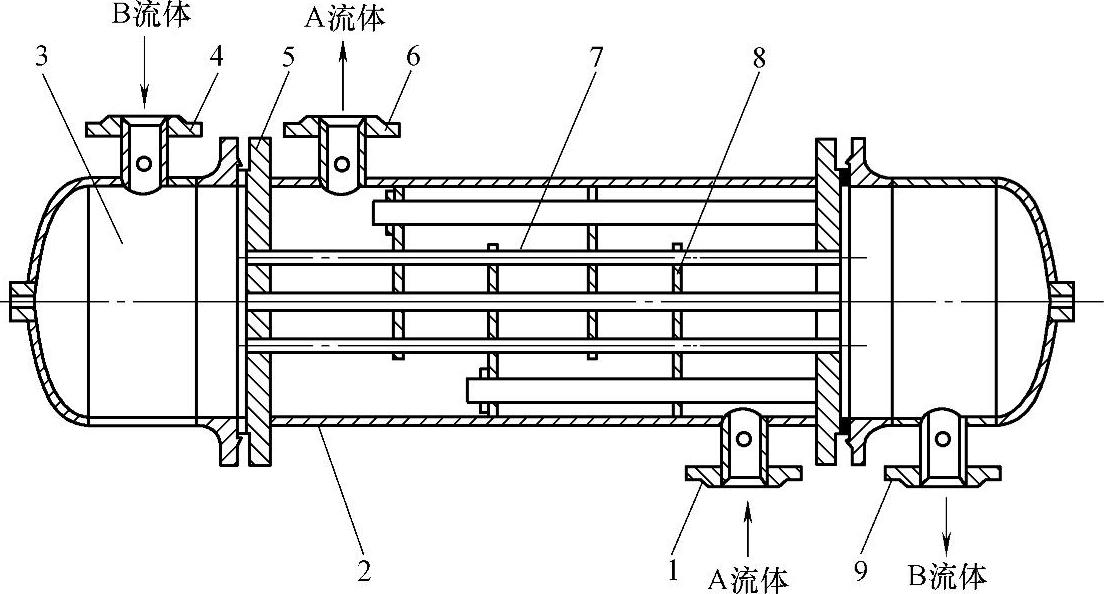

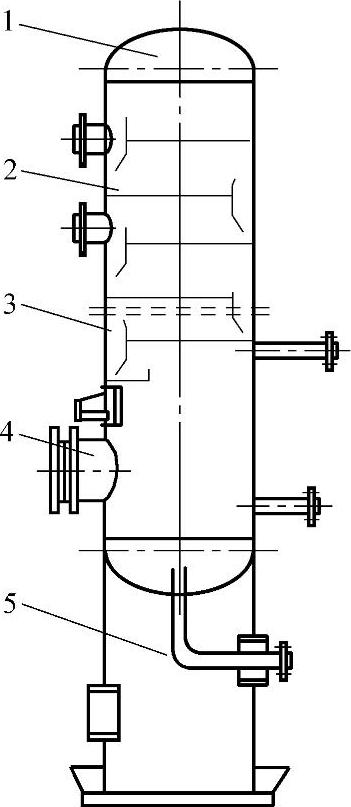

(3)固定管板式换热器 换热器是化工、炼油工业中普遍应用的典型工艺设备,用来实现热量的传递,使热量由高温流体传给低温流体。换热类型很多,广泛使用的是固定管板式换热器,它是管壳式换热器的基本结构形式(见图6-47),管子的两端分别固定在与壳体焊接的两块管板上。在操作状态下由于管子与壳体的壁温不同,二者的热变形也不同,从而在管子、壳体和管板中产生热应力。这一点在分析管板强度和管子与管板连接的可靠性时必须予以考虑。为减小热应力,可在壳体上设置膨胀节。固定管板式换热器一般只在适当的热应力范围、壳程压力不高的场合下采用。固定管板式换热器的结构简单、制造成本低,但参与换热的两流体的温差受一定限制;管间用机械方法清洗有困难,须采用化学方法清洗,因此要求壳程流体应不易结垢。

图6-46 核反应堆压力壳

图6-47 固定管板式换热器

1—接管1 2—壳体 3—管箱 4—接管3 5—管板 6—接管2 7—传热管 8—折流板 9—接管4

(4)塔器 塔器是石油、化学、医药和食品工业生产中重要的设备之一,它可使气-液或液-液两相之间进行充分接触,达到相际传热及传质的目的。

塔器内部装置着一定数量塔板的称作板式塔器,又称板式塔。根据气-液相接触的状态及其特点的不同,塔板又分为鼓泡型和喷射型两类。鼓泡型塔板的板式塔在正常操作时,塔板上的液体为连续相,气体通过塔板进入液体成分散相,即成为鼓泡状态进行传质;喷射型塔板的板式塔在正常操作条件下塔板上的气体为连续相,而液体为分散相,当气体以一定速度通过塔板的定向孔时将塔板上的液体吹成液滴式流束,进行着气-液相间的传质过程。

属于鼓泡型塔板的有泡罩塔板、浮阀塔板和筛孔塔板等几种。属于喷射型塔板的有舌形塔板、浮动舌形塔板、斜孔塔板和钢板网形塔板等。板式塔具有单位处理量大、分离效率高、重量轻、造价低、清理检修方便、操作弹性较大(如浮阀塔的泡罩塔)和便于多段分馏的取出,以及当处理系统的气液比很低时也可正常操作等优点。如图6-48所示为一板式塔结构示意图。

(5)反应器 许多石油化学工业的生产工艺过程,都是在对原料进行若干物理过程处理后,再按一定的要求进行化学反应,以得到最终的产品,完成化学反应的这种设备称为反应器。

常用的反应设备主要有固定床反应器、流化床反应器和搅拌反应器。

1)固定床反应器。固定床反应器多用于大规模气相反应,在一些场合中反应器采用管子,故也称管式反应器,这类反应器广泛用于催化反应,如合成氨、合成甲醇等。

2)流化床反应器。流化床反应器多用于固体和气体参与的反应。在这类反应器中,细颗粒的固体物料装填在一个垂直的圆筒形容器的多孔板上,气流通过多孔板向上通过颗粒层,以足够大的速度使颗粒浮起呈沸腾状态,如催化裂化炉就是这种反应器。

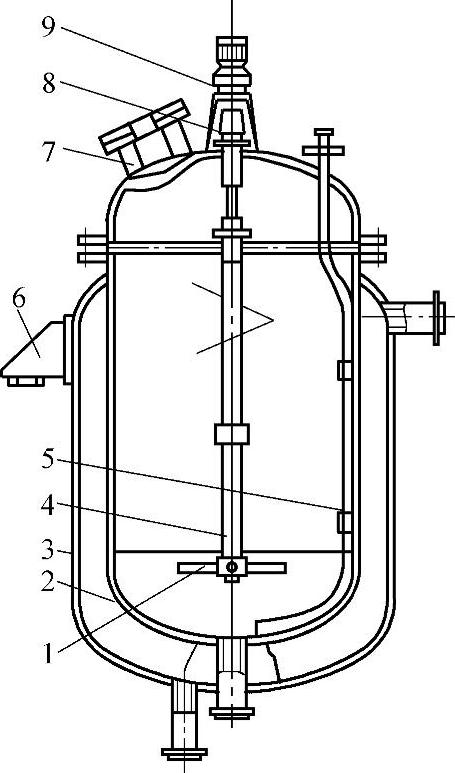

3)搅拌反应器。搅拌反应器是指搅拌设备用于化学反应,多用于液-液相反应、液-气相反应和液-固相反应。搅拌反应器的主要特征是搅拌,在有机化学中广泛应用,在合成橡胶、塑料、化纤三大合成材料的生产中,搅拌反应器约占反应设备的90%以上。图6-49所示就是一种典型的搅拌反应器。

图6-48 板式塔结构

1—封头 2—塔盘 3—筒体 4—接管 5—裙座

图6-49 搅拌反应器结构

1—搅拌器 2—罐体 3—夹套 4—搅拌轴 5—压出管 6—支座 7—人孔 8—轴封 9—传动装置

焊接容器的设计工作中,除进行必要的强度、刚度及稳定性的设计计算外,应着重于容器制造工艺性设计,如总体构造形式、焊缝布置、焊接接头和坡口形式等方面综合考虑,特别是对容器结构可能出现的局部应力集中进行精心设计。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。