1.焊接梁

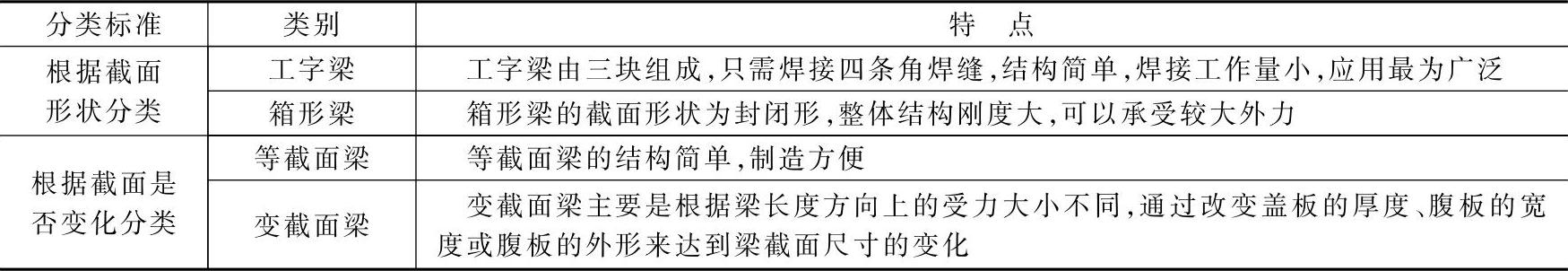

(1)梁的分类 根据梁的截面形状和截面是否变化的不同,梁的分类也不同,见表6-26。

表6-26 梁的外形分类

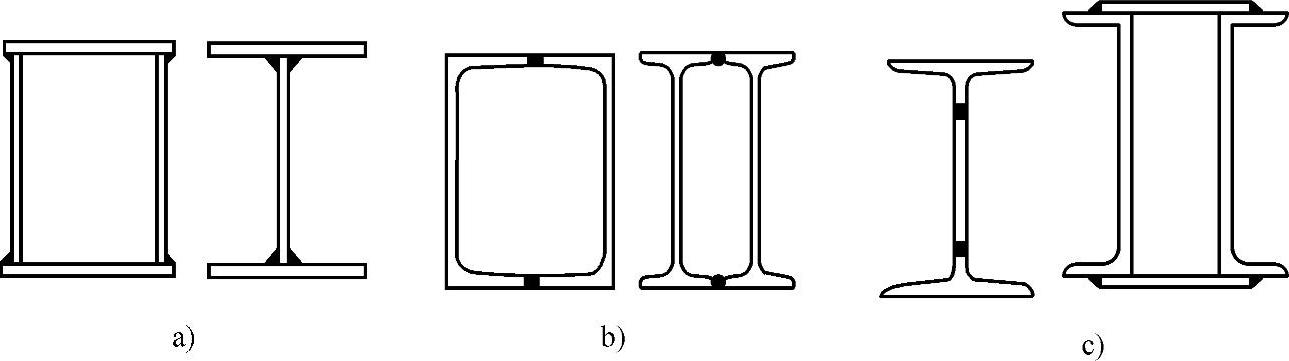

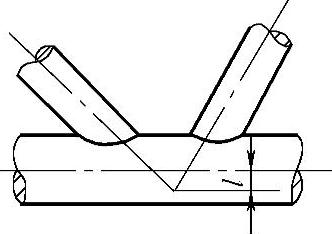

(2)梁的构造特点及用途 梁的组成方法很多,如利用钢板拼焊而成的板焊结构梁,利用轧制型材(包括工宇钢、槽钢或角钢等)焊接而成的型钢结构梁,还可以利用钢板和型钢焊接成组合梁。图6-18列举了几种梁的构造。

图6-18 梁的构造

a)板焊结构梁 b)型钢结构梁 c)钢板、型钢组合梁

在大断面工宇梁和箱形梁上,一般设有腹板纵向加强肋和竖向加强肋,以提高其整体稳定性。在设置竖向加强肋时,应注意以下几点:

1)在加强肋靠近主角焊缝侧应进行切角,以避免加强肋的角焊缝与主要焊缝重叠相交。

2)加强肋与受压侧盖板焊接角焊缝。

3)加强肋与受拉侧盖板应顶紧,不与盖板焊接,为了保证其顶紧,有的设置楔形垫板。

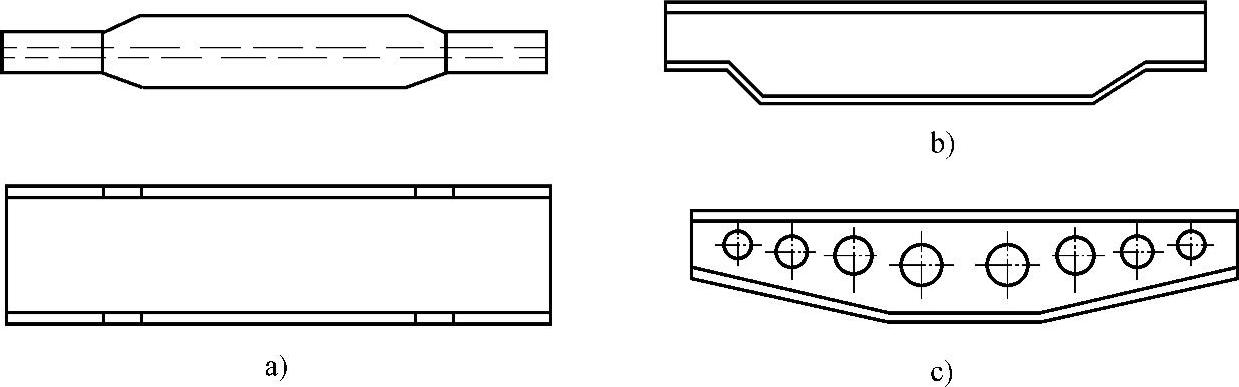

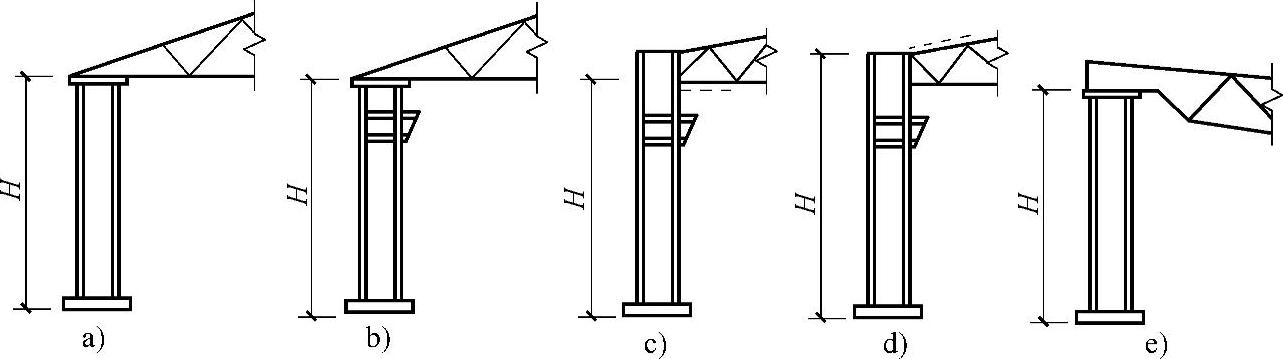

焊接梁在工作中其载荷分布是不均匀的。对于大载荷、大跨度的重型梁,为节省材料,减轻自重,其截面沿着梁长度方向也进行了相应的改变而形成变截面梁。变截面梁是通过改变翼缘板的宽度、厚度或腹板的高度、截面积来实现的。图6-19示意了几种变截面梁的外形。

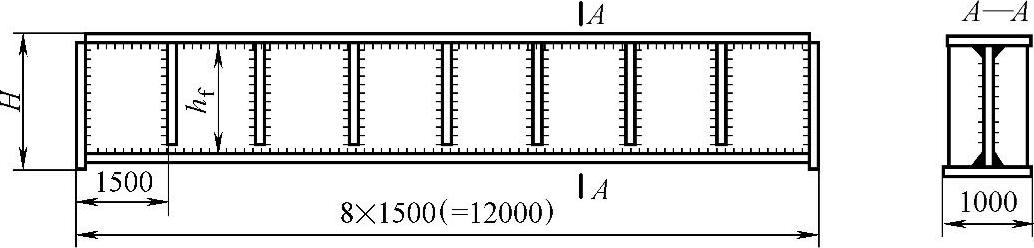

梁的用途广泛,在钢结构中梁是最主要的一种构件形式,是组成各种建筑钢结构的基础,同时又是机器结构中的重要组成部分。图6-20是跨度(梁长)为12m的吊车梁。吊车梁是架在车间跨间柱子上,供桥式起重机行走的钢梁。该梁采用工宇形截面,而巨每隔1.5m设置一加强肋板,可承受50~75kN的载荷。

(3)焊接梁的设计 焊接梁的设计主要包括确定梁的高度、翼缘板的宽度和厚度、腹板的高度及厚度等内容。焊接梁设计时的步骤和内容包括以下几个方面:

图6-19 变截面焊接梁

a)改变翼缘板宽度 b)改变腹板高度 c)改变腹板截面积和高度

图6-20 焊接吊车梁结构示意图

1)选择制造梁的材料。

2)选择焊接梁的结构形式或截面。

3)进行梁所承受载荷的分析和计算。

4)考虑梁的强度、刚度和稳定性,保证梁安全使用的论证。

5)进行梁的整体和细节设计,如支承、加固、加肋等。

6)绘制梁的施工图。

(4)焊接梁截面的设计

1)梁高的确定。焊接梁的高度是选择截面的关键,通常梁高可按强度、刚度、稳定性和质量等条件来确定。根据工艺设计和使用要求可确定梁的最大高度;根据刚度条件可求得梁的最小高度;根据质量最轻条件可确定梁的理想(经济)高度。

一般设计梁的合理高度为

箱形梁 h=(1/14~1/17)L (6-29)

工宇梁 h=(1/12~1/15)L (6-30)

式中 h——梁的高度,mm;

L——梁的跨度,mm。

此外,梁高的选择还应考虑制造、运输和连接等方面的要求。

2)腹板尺寸的确定。初选截面时,可选梁高作为腹板的高度h0。腹板的厚度可按梁的最大剪切力、腹板局部稳定性条件或经验公式计算求得。通常,取腹板厚度为6~12mm。

3)翼缘板(盖板)尺寸的确定。以箱形梁翼缘板为例,翼缘板的总宽度为

B=b+2δ+40 (6-31)

式中 B——翼缘板总宽,mm;

b——两腹板间距,mm;

δ——板厚,mm。

一般翼缘板的最小厚度为6mm。

(5)箱形结构梁的生产 组成桥式起重机的主梁和端梁广泛采用箱形梁,其中主梁的装焊工艺一般有以下步骤:

1)腹板下料并拼接,制造成L/300~L/500预制上挠。

2)上盖板下料并拼接,用压板固定在平台上,装配并焊接大小横向加强肋。

3)装配腹板,使上盖板与其贴合严密后进行定位焊,形成有预制上挠的П形梁,然后向一侧放平,焊接大小肋板与腹板之间的角焊缝。

4)装配下盖板,控制好盖板和腹板的倾斜度,进行定位焊。

5)焊接上、下盖板与腹板的四条角焊缝。

6)主梁焊成后,如有超出规定的挠曲变形,一般用火焰矫正变形。

2.焊接柱

(1)柱的分类、用途及结构特点

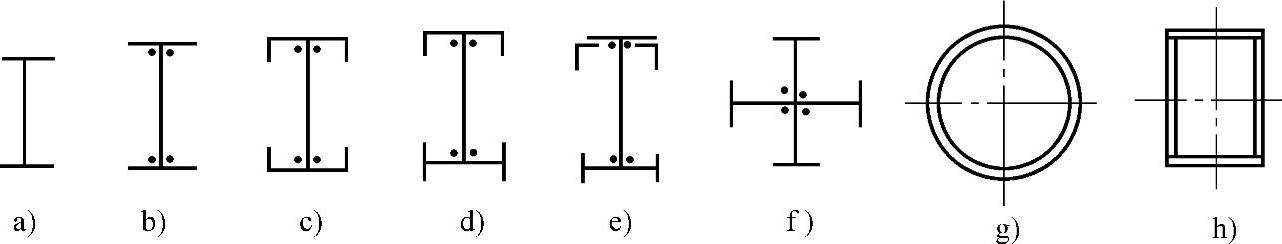

1)根据柱的截面形状分类,可分为等截面柱、实腹式截面柱和格构式截面柱。

①等截面柱。等截面柱一般适于用作工作平台柱,无起重机或起重机起重量Q<15t、柱距l≤12m的轻型厂房中的框架柱等,如图6-21所示。

②实腹式截面柱。实腹式截面柱如图6-22所示。热轧工宇钢(见图6-22a)在弱轴方向的刚度较小(仅为强轴方向刚度的1/7~1/4),适用于轻型平台柱及分离柱柱肢等;焊接(或轧制)H型钢(见图6-22b)为实腹柱最常用截面,适用于重型平台柱、框架柱、墙架柱及组合柱的分肢、变截面柱的上段柱等;型钢组合截面(见图6-22c、d、e)可按强轴、弱轴方向不同的受力或刚度要求较合理地进行截面组合,适用于偏心受力巨载荷较大的厂房框架柱的下段柱等;十宇形截面(见图6-22f)适用于双向均要求较大刚度及双向均有弯矩作用时,其承载能力较大的柱,如多层框架的角柱以及重型平台柱等;当有外观或其他特殊要求时也可以采用管截面柱(见图6-22g、h)。

图6-21 等截面柱

图6-22 实腹式截面柱

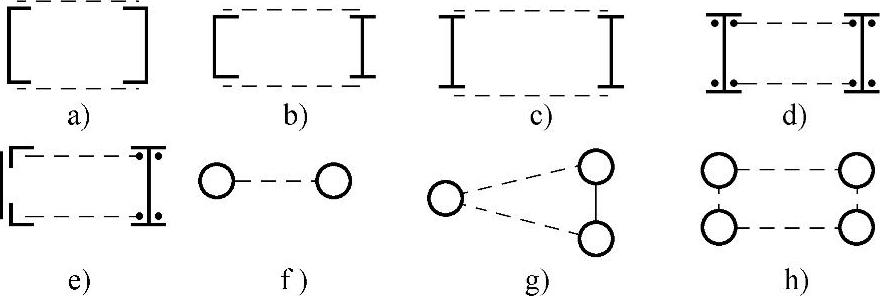

③格构式截面柱。格构式组合柱截面如图6-23所示。当柱承受较大弯矩作用,或要求较大刚度时,为了合理用材宜采用格构式组合截面。

格构式组合截面一般由每肢为型钢截面的双肢组成,当采用钢管(包括钢管混凝土)组合柱时,也可采用三肢或四肢组合截面(见图6-23g、h)。格构柱的柱肢之间均由缀条或缀板相连,以保证组合截面整体工作。

槽钢组合截面(见图6-23a)可用于平台柱、轻型刚架柱及墙架柱等;带有H型钢或工宇钢的组合截面(见图6-23b~e)是有起重机厂房阶形变截面格构柱下段柱最常用的截面,图6-23b、e所示为边列柱截面,其双肢分别为支撑屋盖肢及支承起重机肢;中列柱截面见(图6-23c、d)双肢均为支撑起重机肢;钢管组合截面(见图6-23g、h)分别为边列或中列厂房变截面柱所采用截面。

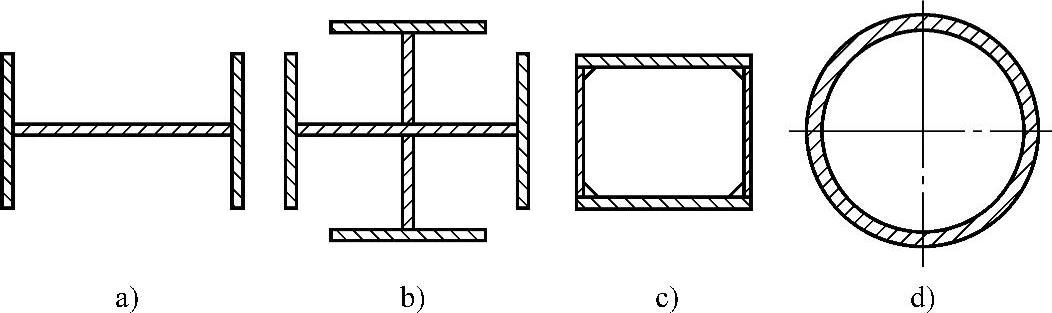

2)根据断面形状的不同,柱可分为工宇柱、梅花形柱、箱形柱和圆形柱等,其断面形状如图6-24所示。

图6-23 格构式截面柱

图6-24 柱的断面形状

a)工宇柱 b)梅花形柱 c)箱形柱 d)圆形柱

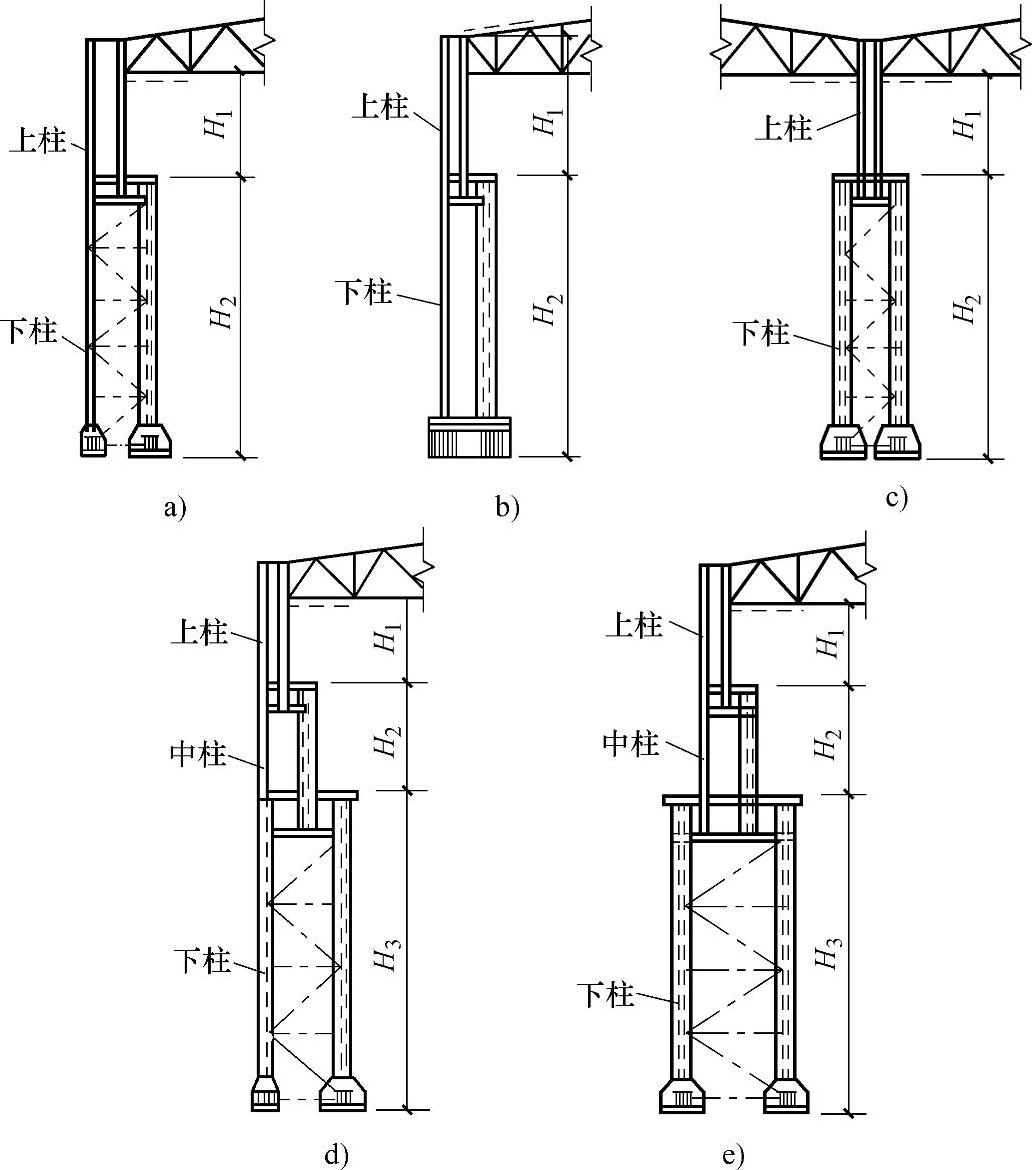

3)根据柱的结构可分为阶形柱和分离式柱。

①阶形柱。阶形柱为单层工业厂房中的主要柱型,也可分为实腹式柱(见图6-25b)和格构式柱(见图6-25a、c、d、e)两种。由于起重机梁(或起重机桁架)支撑在下段柱顶而形成上下段柱的阶形突然变化。其上段柱一般采用实腹式截面。当柱高不大(h≤1000mm)时,下段柱宜采用实腹式截面;而当柱高较大(h>1000mm)时,为节约用材,下段柱一般多采用格构式截面。

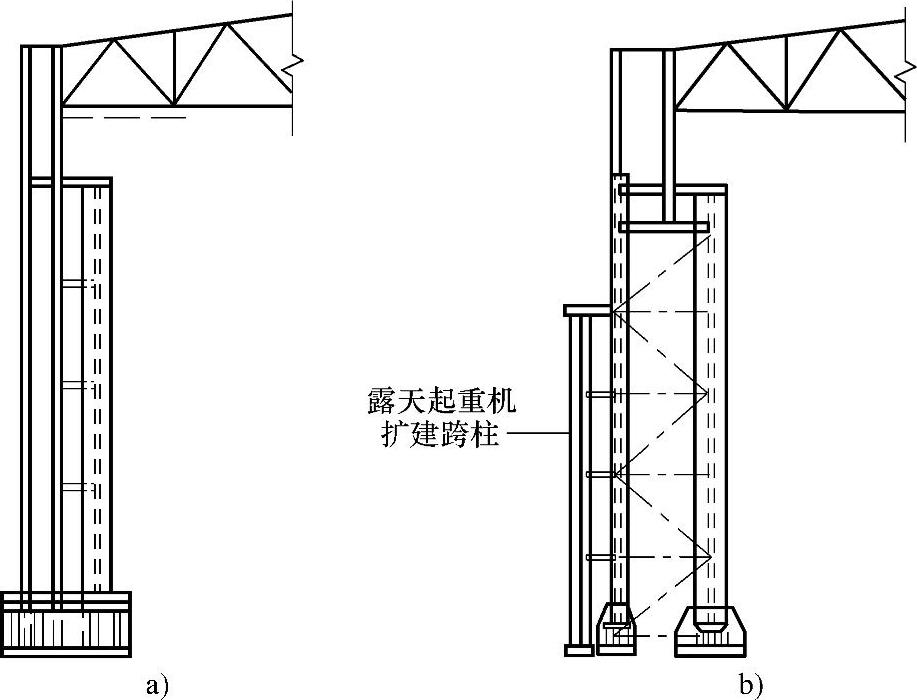

②分离式柱。分离式柱(见图6-26)由支撑屋盖结构的厂房框(排)架柱与一侧独立承受起重机梁荷重的分离柱肢相合而成。二者之间以水平板件铰接。分离式柱具有起重机肢可灵活设置的特点,适用于下列情况:(https://www.xing528.com)

a.邻跨为扩建跨,其起重机柱肢可以在扩建时再设置的情况。

b.相邻两跨起重机的轨顶标高相差悬殊而低跨起重机起重量较大时。

(2)柱的结构组成

1)柱身。柱身具有支撑和横向连接的作用,工宇柱的柱身横向连接主要有螺栓连接和焊接横梁连接两种方式。

①螺栓连接。螺栓连接时,工宇柱的盖板、腹板和加强肋上加工螺栓孔,然后通过拼接板与螺栓连接。

②焊接横梁连接。焊接时,通过在柱身上焊接短横梁,然后横向连接杆件与短横梁进行对接焊或螺栓连接。

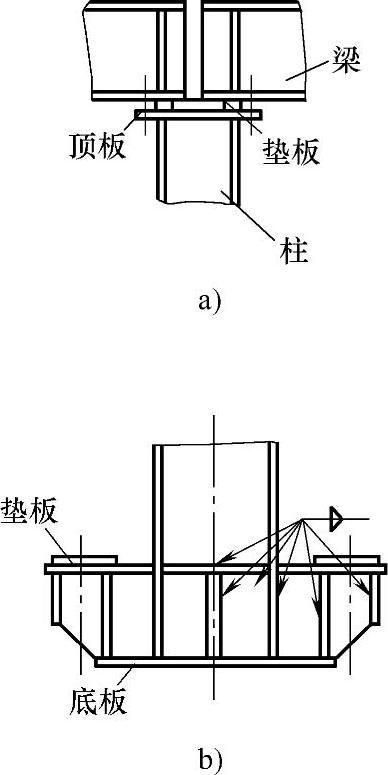

2)柱头。如图6-27a所示,柱头主要与被支撑梁相连接,或与焊接端部封头板焊接。

图6-25 阶形柱

a)、b)、c)单阶柱 d)、e)双阶柱

3)柱脚。如图6-27b所示,柱脚主要承受外力和整个柱的重量。柱脚需要具有较大的刚度,一般在柱脚处采用加强肋板补强,柱脚与基础通过螺栓或焊接与基础相连。

图6-26 分离式柱

图6-27 典型柱头与柱脚构造

a)柱头 b)柱脚

(3)焊接柱的设计 设计焊接柱时,除了满足强度和刚度的要求外,还应保证焊接柱具有整体和局部的稳定性,以达到其使用要求。

1)根据柱的工作条件选择合理的截面形式。主要考虑承受载荷的大小及载荷是否能通过焊接柱的轴心。

2)根据强度、稳定和刚度条件来确定截面的各部分尺寸。

(4)柱结构的生产 实腹式柱的制造和梁的生产类似,如工宇梁也可作为工宇柱使用;格构式柱的制造与桁架结构的生产相似。

3.焊接桁架

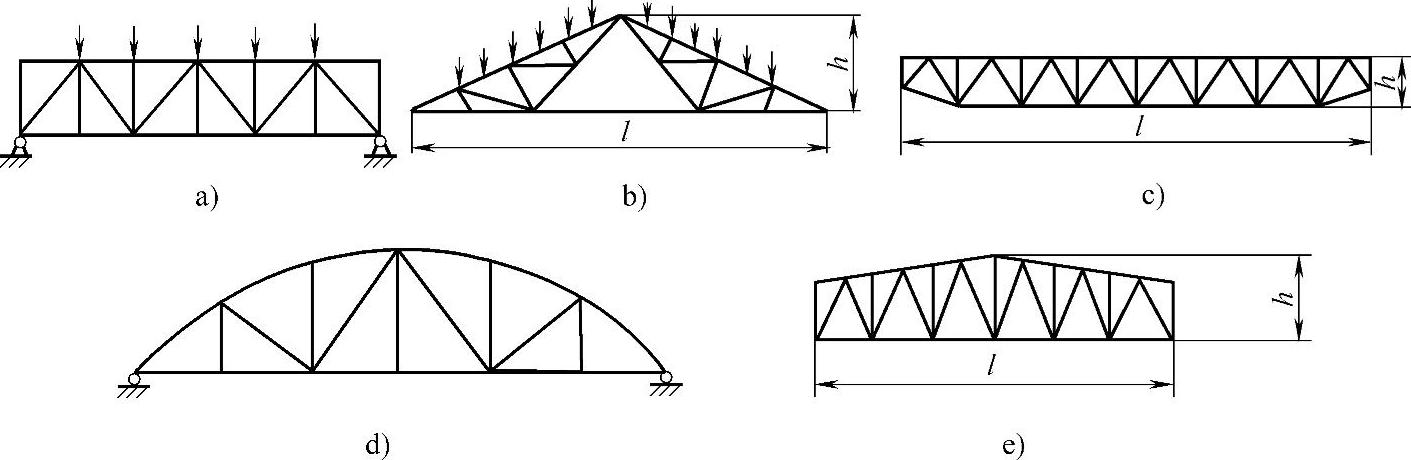

(1)焊接桁架组成应用及结构特点 焊接桁架是指由直杆在节点处通过焊接相互连接组成的承受横向弯曲的格构式结构。桁架结构的组成是由许多长短不一、形状各异的杆件通过直接连接或借助辅助元件(如连接板)焊接而成节点的构造。

桁架的受力状态较为复杂,主要与桁架承受载荷的作用点及其作用方向有着密切的关系。当载荷作用在桁架的各节点位置时,各杆件基本上只承受轴向心力的作用而形成轴心拉杆或轴心压杆;当载荷作用在节点之间位置时,这些杆件除承受轴向心力的作用外,还会承受横向弯曲的作用而形成拉弯杆件或压弯杆件。桁架的组成及受力状态如图6-28所示。图6-28a属于节点承载状态,图6-28b属于节点间承载状态,图6-28c、d、e为其他桁架结构的组成方式。

图6-28 桁架的组成及受力特点

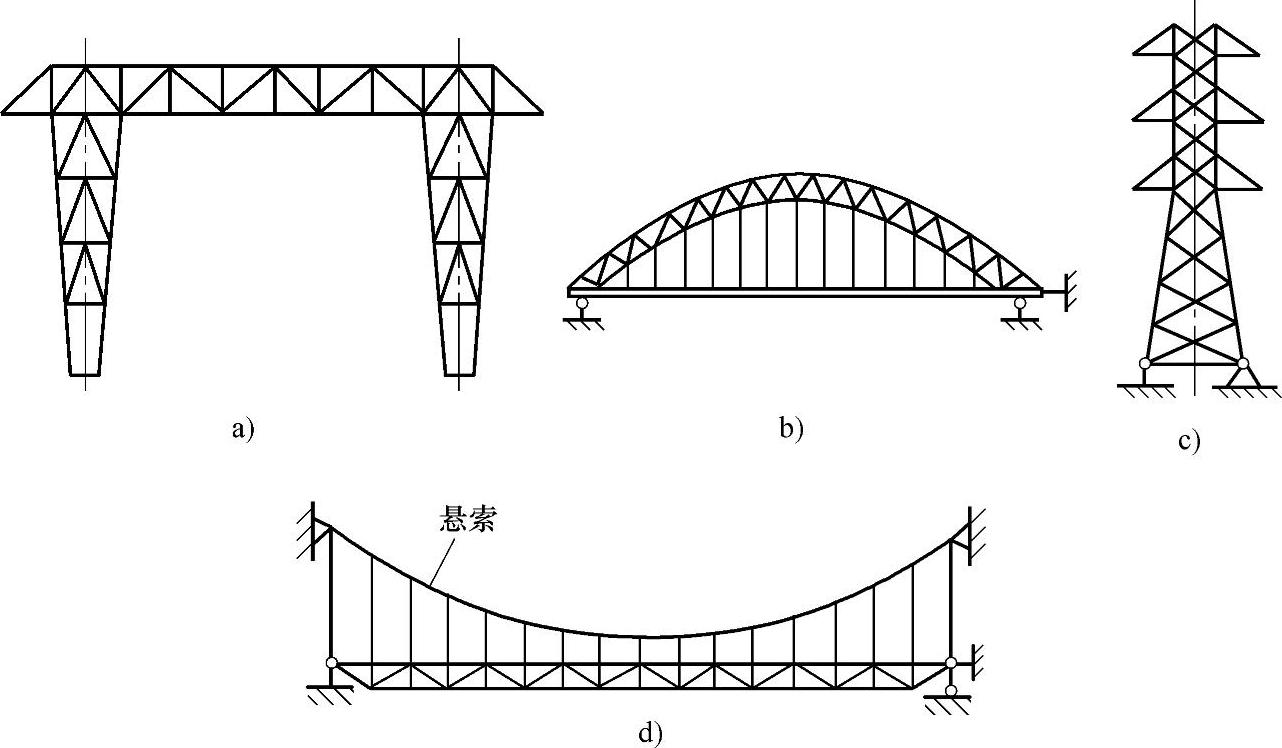

桁架在主要承受横向载荷的梁类结构(如桥梁等)、机器的骨架、起重机臂架以及各种支撑塔架上应用非常广泛。如图6-29所示为桁架结构在工程上应用的几种示例。图6-29a是龙门起重机臂架,图6-29b是拱式桥梁桁架,图6-29c是悬挂高压电缆的塔式桁架,图6-29d是大跨度悬吊梁组合桁架。

(2)桁架的设计 桁架结构设计的主要参数是跨度和高度,这些参数是由桁架的使用环境和技术要求所决定的。桁架的设计一般按以下步骤进行:

1)选择制造桁架的材料。

2)进行载荷分析和内力计算。

3)选择桁架的形式与杆件的截面。

4)验算杆件的强度、刚度以及整体和局部的稳定性。

5)设计并确定杆件垫板、节点及加强肋的布置方案。

6)绘制桁架施工图,并提出技术条件和要求。

需要指出的是,设计时桁架跨度和高度的确定必须以满足刚度的要求为先决条件。例如,一般桥梁桁架的跨度较大,其节点间的尺寸(各杆件的长度)也比其他桁架大得多,因此要求具有较高的刚度。

(3)桁架节点设计 桁架杆件采用角钢、T形钢、工宇钢、H形钢的桁架与采用钢管的桁架,节点设计应满足以下要求。

1)型钢桁架节点。

①杆件截面的重心应与桁架的轴线重合,在节点处各杆应汇交于一点。为了便于制作,对角钢和T形钢可取肢背(或T形钢翼缘处边缘)到重心距离以5mm为模数。

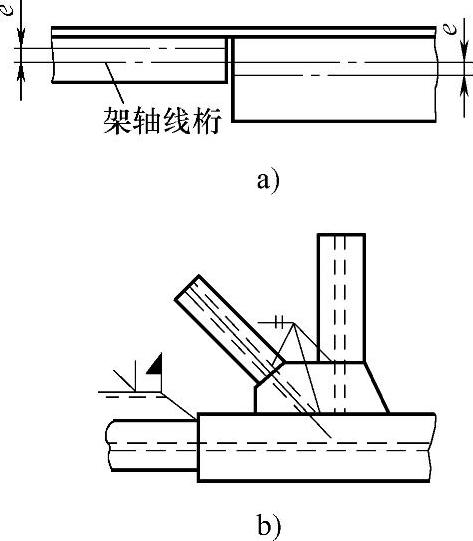

②角钢桁架弦杆变截面时,一般将接头设在节点处。为便于拼接,可使拼接处两侧角钢肢背齐平,为减小偏心,可取两角钢的重心线之间的中线与桁架轴线重合(见图6-30a)。因轴线变动产生的偏心e不超过较大杆件截面高度的5%时,可不考虑其影响。

对重型桁架,弦杆变截面接头应设在节点之外,以便简化节点构造(见图6-30b)。

图6-29 桁架的应用示例

图6-30 桁架弦杆变截面

a)角钢桁架 b)重型桁架

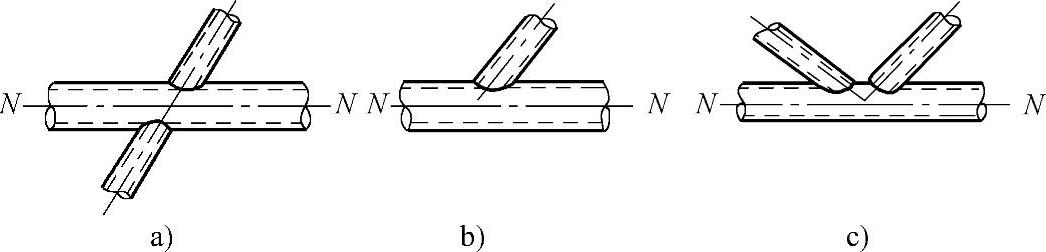

图6-31 桁架、杆件的切割

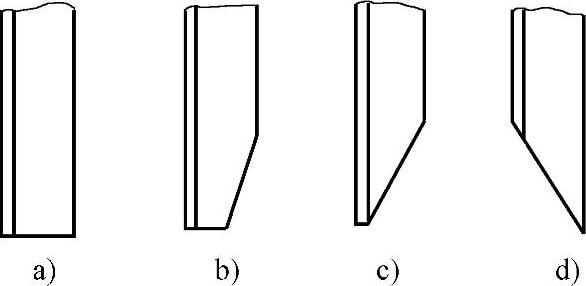

③桁架、杆件宜直切(见图6-31a),也可斜切(见图6-31b、c),不允许采用图6-31d所示的切割方式。

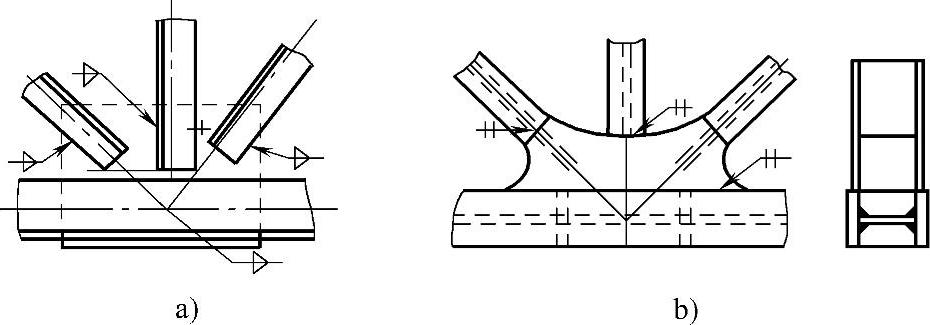

④采用节点板连接的桁架,节点板上腹杆与弦杆,腹杆与腹杆之间的间隙c应不小于20mm,并不宜大于3.5t,t为节点板厚度。对直接承受动态载荷的桁架,间隙可适当放大,但不得超过6t及80mm(见图6-32a)。

⑤节点板的形状和平面尺寸应根据上条的间隙及腹杆与节点连接焊缝长度要求确定,但要考虑施工误差,将平面尺寸适当放大,节点极宜采用矩形、梯形或平行四边形,即一般至少有两边平行。直接承受动态载荷的重型桁架腹杆与节点板的连接处宜修成弧形边缘,以提高节点的疲劳强度(见图6-32b)。

图6-32 节点板的形状

2)钢管桁架节点。

①弦杆(以下称主管)与腹板(以下称支管)的连接宜采用直接焊接(也可采用节点板或将支管端打扁等形式,但其受力性能较差),节点处主管连续,支管焊于主管外壁上,不得将支管穿入主管。

②主管的外径及壁厚均应大于支管的外径及壁厚。

③主管和支管或两支管轴线之间的夹角θ不宜小于30°,以保证施工条件,使焊缝焊透。

④节点上支管与主管的轴线应尽量汇交于一点,但为避免支管在节点处的焊缝交叉而造成的支管偏心l不超过主管直径的1/4时,杆件计算可不计此偏心影响(见图6-33)。

图6-33 钢管桁架节点的偏心受力

图6-34 钢管节点形式

a)X形节点 b)TY形节点 c)K形节点

⑤支管与主管的连接焊缝应沿全周连续焊接并平滑过渡。

⑥支管端部宜使用自动切管机切割,支管壁厚小于6mm时可不加工坡口。

⑦支管与主管连接可沿全周采用角焊缝,也可部分采用角焊缝、部分采用对接焊缝。支管管壁与主管管壁的夹角大于或等于120°的区域,宜采用对接焊缝或带坡口的角焊缝,角焊缝的焊脚尺寸不宜大于支管壁厚的两偌。

⑧钢管节点形式如图6-34所示,有X形节点、TY形节点、K形节点。

(4)桁架的生产

1)桁架的装配方法与其生产规模有关。单件小批生产时,一般采用划线和仿形装配法;大批生产时,一般采用装配模架进行装配,然后定位焊。

2)桁架产品的焊缝多为短角焊缝,实现桁架的焊接自动化较困难。因此,主要采用焊条电弧焊和CO2气体保护焊进行焊接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。