1.接头形式

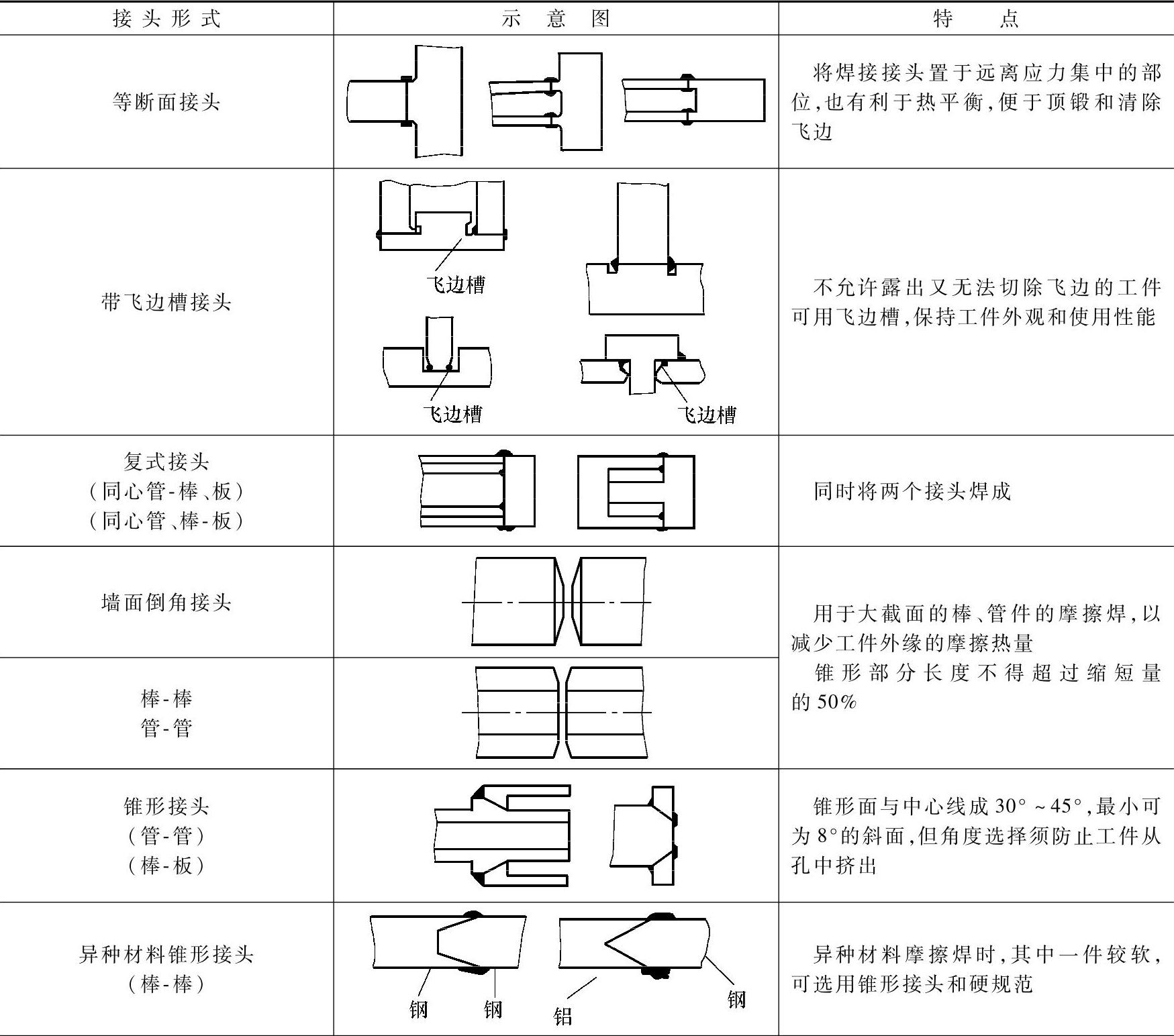

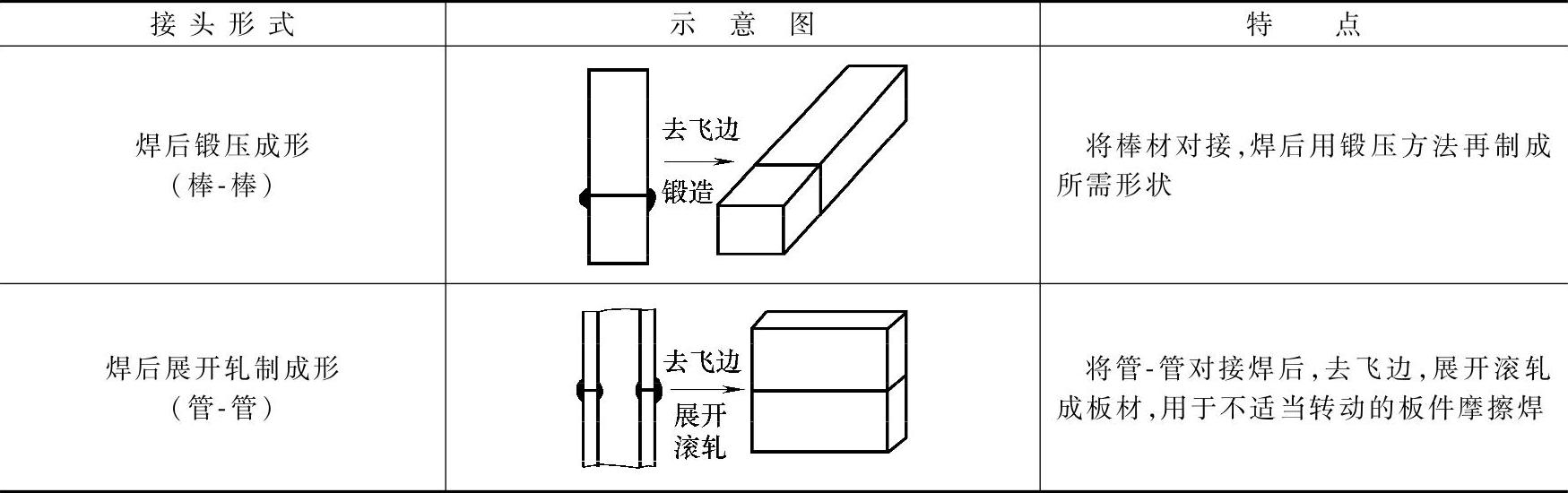

摩擦焊只能采用平面对接及斜面对接两种接头形式,而巨对接面须对称于旋转轴,一般有轴对轴、轴对管子、管子对管子、管子对平板和轴对平板等,摩擦焊接头的基本形式和摩擦焊特殊接头设计形式见表5-213和表5-214。

摩擦焊在生产领域中应用最广泛的仍是旋转式摩擦焊。在摩擦焊过程中的轴向压力作用下,焊件会产生轴向缩短,而在焊合处产生飞边,因此在准备毛坯时轴向尺寸需留有余量。惯性摩擦焊时轴向缩短量可用下式估计:

表5-213 摩擦焊接头的基本形式

表5-214 摩擦焊特殊接头设计形式

(续)

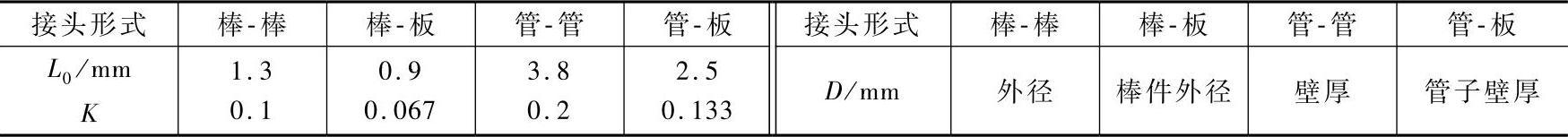

L=L0+KD (5-10)

式中 L——轴向缩短量,mm;

L0——接头形式,mm;

K——系数。

采用式(5-10)计算误差约10%,公式中各参数见表5-215。

表5-215 轴向缩短量估算参数

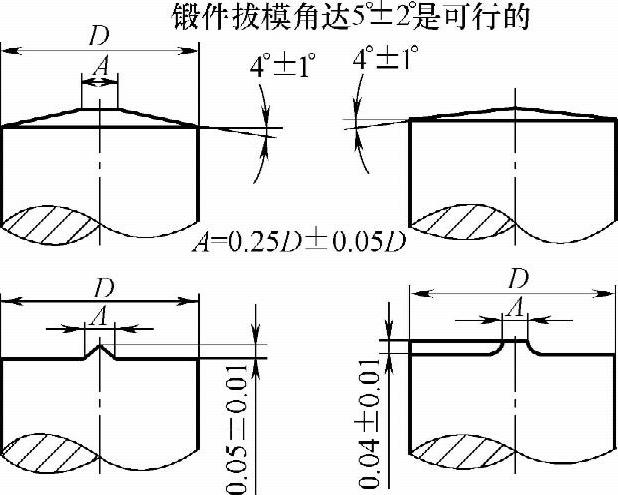

图5-177 接头表面突起设计的标准

旋转式摩擦焊至少有一个是圆形截面。为了夹持方便、牢固,保证焊接过程不失稳,应尽量避免设计薄管、薄板接头。一般倾斜接头应与中心线成30°~45°的斜面。采用中心部位突起的接头,可有效地避免中心未焊合,如图5-177所示。

(1)端面设计 摩擦焊工件要求端面平整,中心部位不能有凹面及中心孔,端面垂直度要小于直径的1%。过大会产生影响不同轴度的径向力。

(2)热平衡设计 对锻压温度及导热性差异较大的异种金属,必须采取热平衡措施。当管子与薄板组成的管板焊接时,板上的孔应小于管子内径,以免管板孔周围过热。管子和厚板组成的管板焊可用同样内径的孔;当合金钢与镍合金焊接时,合金钢焊件的直径应比镍基合金大1/8~1/16,如是管子则合金钢管的内径应小1/8~1/16,当焊刃具时,如均为工具钢,可采用轴对平板的形式,如用合金钢刀柄则设计成轴对轴的形式。

(3)毛刺溢出槽的设计 在封闭型接头中应设计有毛刺溢出槽,以利于氧化夹杂物及毛刺的挤出。

2.接头表面准备

1)焊件的摩擦端面应平整,中心部位不能有凹面或中心孔,以防止焊缝中包藏空气和氧化物。但切断刀留下的中心凸台则无害,有助于中心部位加热。

2)当接合面上具有厚的氧化层、镀铬层、渗碳层或渗氮层时,常不易加热或被挤出,焊前应进行机械或化学法清除。

3)摩擦焊对焊件接合面的粗糙度、清洁度要求并不严格,如果能加大焊接缩短量,则气割、冲剪、砂轮磨削、锯断的表面均可直接采用。

3.工艺要求及特点

(1)工艺要求

1)焊接面的表面平面度不宜太高,应避免焊接面中心凹陷。

2)焊接面有中心孔时,孔的直径及深度应足够大,以容纳飞边及空气。

3)焊接面上的锻造、轧制氧化皮及渗碳、渗氮或镀层应在焊前去除掉。

4)焊接活性金属时,焊接面必须仔细清洗。

5)进行焊接热处理。

①焊前热处理。对焊接性有一定的影响,如铜-铝焊接前应分别进行退火处理。

②焊后热处理。有利于改善接头的应力、组织状态,提高焊件性能(特别是疲劳极限),降低飞边硬度(便于去除)或防止焊后开裂。其要求如下:

a.同种钢接头通常用回火或正火等。

b.异种钢接头焊后热处理时要注意防止生成扩散产物。

c.碳当量(wCE)0.4%~0.5%的钢,一般可在焊后任何时间内进行热处理;碳当量(wCE)>0.8%的钢,焊后应立即入炉热处理。

(2)工艺特点

1)焊接钢时,除硅、硫含量较高的特殊用钢外,均可得到与母材性能相同的接头。随着钢材碳当量的提高,需选用较弱的规范,以减低接头的硬化程度。低碳钢的焊接参数可在较宽的范围内选择。高合金钢的焊接参数范围窄,并需用较高的摩擦及顶锻压力。

2)高热导率的材料或表面易擦伤及冷作硬化的材料(如铜、钼),必须用较高的转速,以便在降低摩擦扭矩的同时有较高的热输入。

3)焊接常温及高温物理性能相差很大的异种材料时,为使两种材料的变形均匀,可在易变形材料的焊接端加一环形模,以增大其抗塑变阻力。也可适当增加易变形材料的面积。(https://www.xing528.com)

4)某些异种金属(如铜-铝、钢-铝)的焊接面的温度超过共晶点时,将产生大量脆性相,使接头变脆。因此,要选择适当的焊接参数,把焊接温度限制在共晶点以下,并尽量缩短焊接时间,以防止或减少脆性相的形成。

5)不锈钢-锆合金的焊接可用铝作为中间过渡金属。

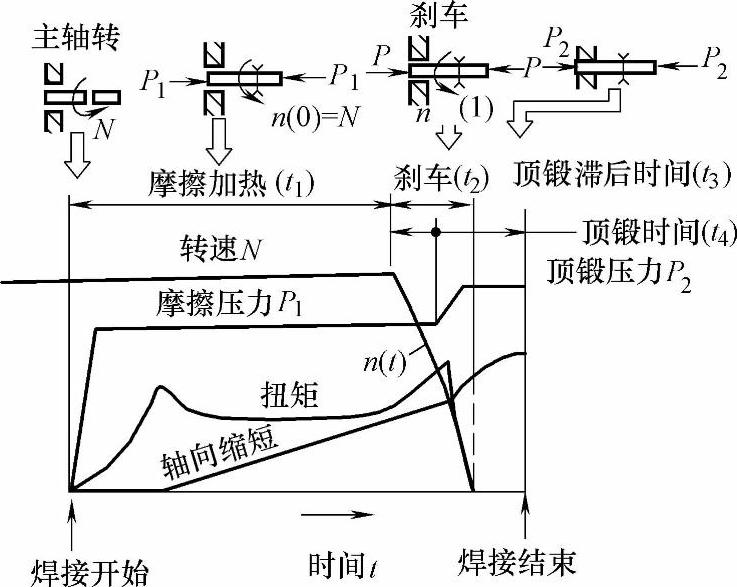

图5-178 连续驱动式摩擦焊过程示意图

4.工艺过程与焊接参数

(1)连续驱动摩擦焊

1)过程原理及特点。连续驱动摩擦焊过程如图5-178所示。在摩擦及顶锻阶段,焊接区处于高温的金属被挤出,形成环状的飞边。

2)焊接参数 焊接参数有转速n、加热压力P1、顶锻压力P2、加热时间t1、摩擦变形量、刹车时间t2、顶锻滞后时间t3、顶锻时间t4。但是多数参数是随设备固定的,可调的主要参数有:转速、压力和加热时间。

①转速。在焊接过程中,如转速过低将产生过大的扭矩,使工件不易被夹持住。而高转速,对轴向推力和加热时间(摩擦时间)的精度控制要求较高。一般钢的旋转线速度取1.3~1.8m/s。

②压力。包括加热压力和顶锻压力。加热压力决定了焊接区的温度梯度,还影响驱动功率和轴向缩短量。顶锻压力对接头形成影响很大。对钢而言形成致密焊缝的压力范围很宽,加热压力在20~100MPa,顶锻压力在40~280MPa。

③加热时间。加热时间过短,不能形成完整的塑性变形层,温度分布也不能满足焊接要求。加热时间过长,将导致金属过热,缩短量增加,降低生产效率。连续驱动摩擦焊加热时间一般在1~40s,具体参数由试验确定。

④摩擦变形量。与转速、摩擦压力、摩擦时间、材质的状态和变形抗力有关,要得到牢固的接头,必须有一定的摩擦变形量,通常选取的范围为1~10mm。

⑤刹车时间、顶锻滞后时间和顶锻时间。刹车时间是转速由给定值下降到零所对应的时间,当从短到长变化时,摩擦扭矩的峰值从小到大变化。刹车时间还影响接头的变形层厚度和焊接质量,当变形层较厚时,刹车时间要短;当变形层较薄而巨希望在停车阶段增加变形层厚度时,则可延长刹车时间。通常选取0.1~1s。顶锻滞后时间是为了调整摩擦扭矩的峰值和变形层的厚度。

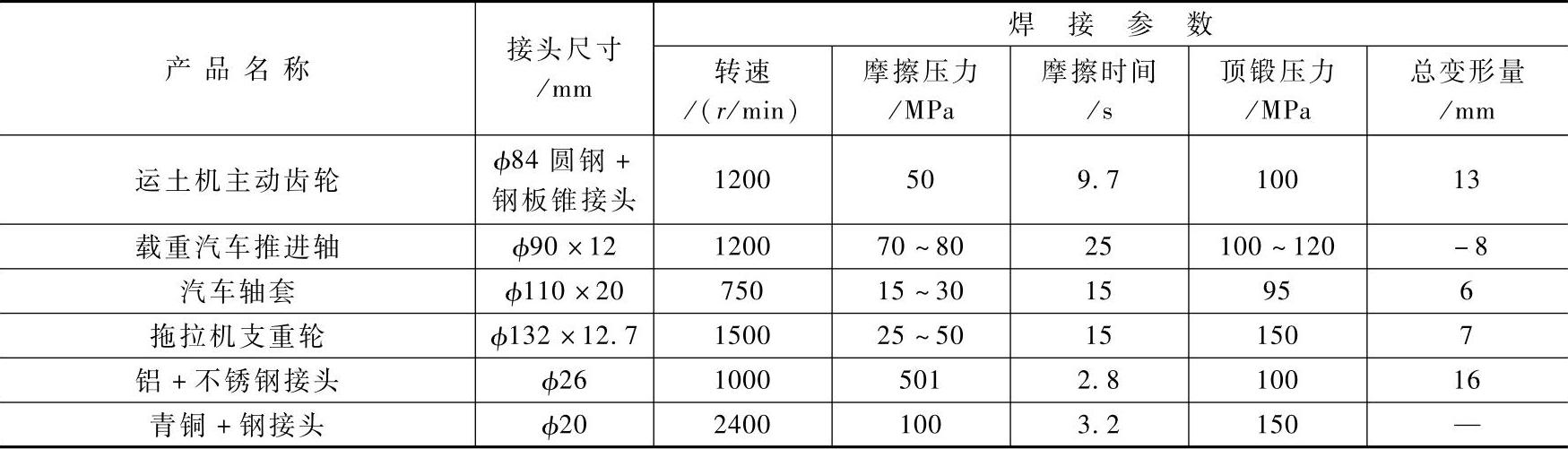

表5-216列出几种典型材料连续驱动摩擦焊的焊接参数。表5-217为几种连续摩擦焊焊接参数实例。

表5-216 几种典型材料连续驱动摩擦焊的焊接参数

表5-217 几种连续驱动摩擦焊的焊接参数

(续)

(2)惯性摩擦焊

1)原理及特点。惯性摩擦焊利用飞轮的惯性,使焊接的转速由开始时的焊接速度,逐渐降低为焊接终了时的零值,如图5-179所示。

2)可调节的焊接参数。飞轮惯性矩、轴向压力和飞轮初速度。

①飞轮惯性距(转动惯量):它决定工件端面的加热程度。惯性矩的大小,取决于飞轮的质量和惯量半径。

②轴向压力:指两工件端面摩擦时的压力,对温度及温度分布影响较大。一般根据材料和棒材的直径选取。

图5-179 惯性摩擦焊过程示意图

③飞轮初速度:对于每一种金属都存在一个能使接头具有最佳性能的外圆周速度范围。在焊接实心钢棒时,初速度范围为2.5~7.6m/s。

飞轮质量和初始速度可在较宽的范围内相反地变化,而保持的总能量不变。大的飞轮能延长顶锻阶段。若飞轮太小,则顶锻阶段不足以压实焊缝和从界面上挤除杂质。

目前,摩擦焊接参数还不能用计算方法来确定,其焊接参数可以在较大范围内变动,生产中所采用的焊接参数,都是用试验方法确定的。

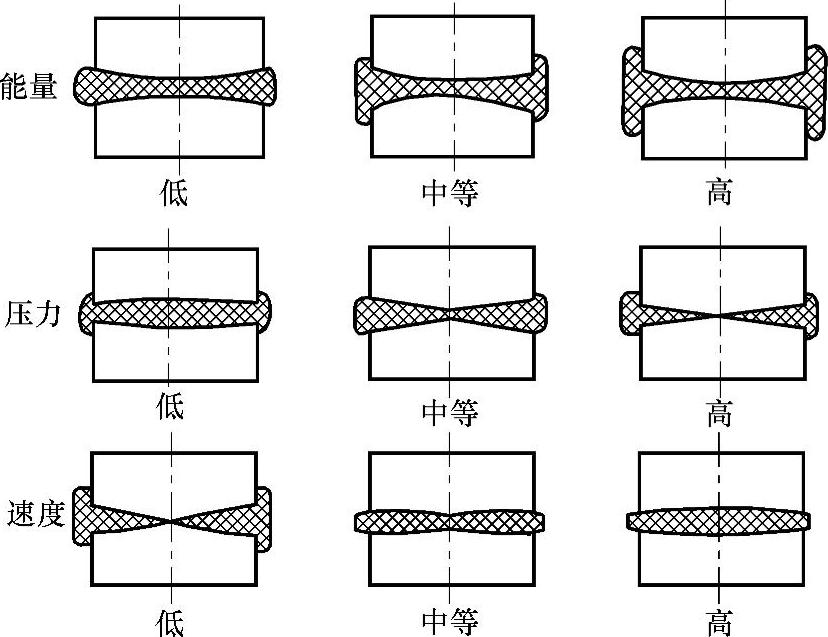

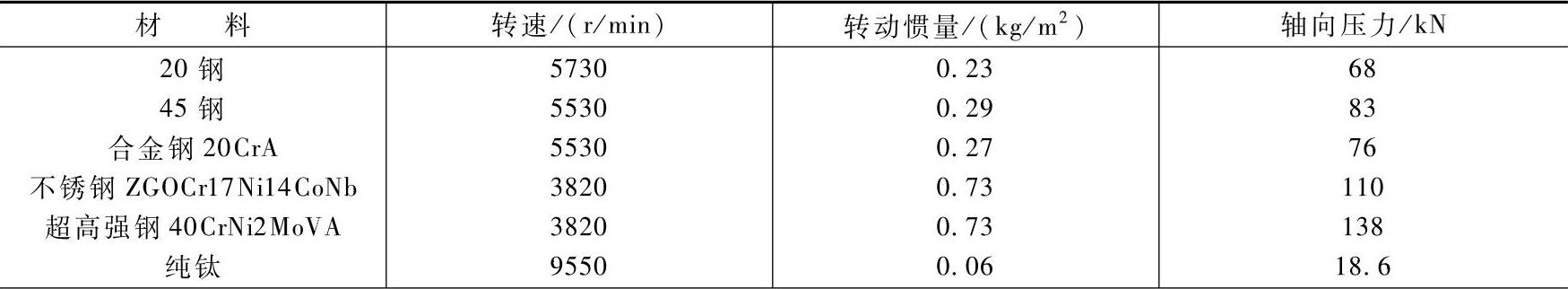

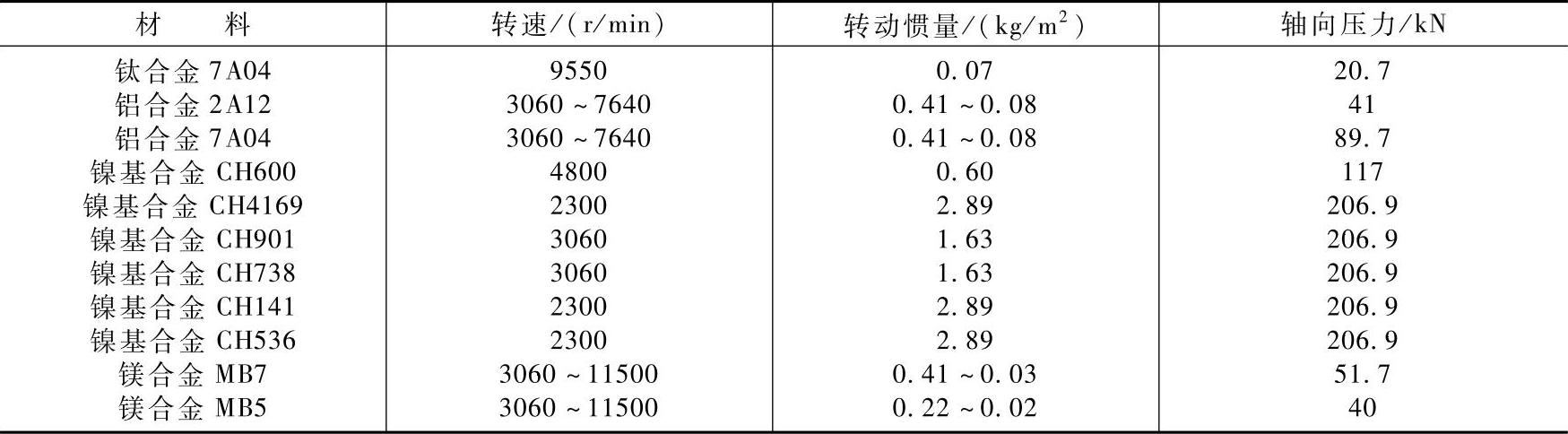

对惯性摩擦焊接头界面上加热状态和毛刺形状的影响如图5-180所示。典型材料惯性摩擦焊的焊接参数见表5-218。

图5-180 焊接参数对惯性摩擦焊接头界面上加热状态和毛刺形状的影响

表5-218 典型材料惯性摩擦焊的焊接参数

(续)

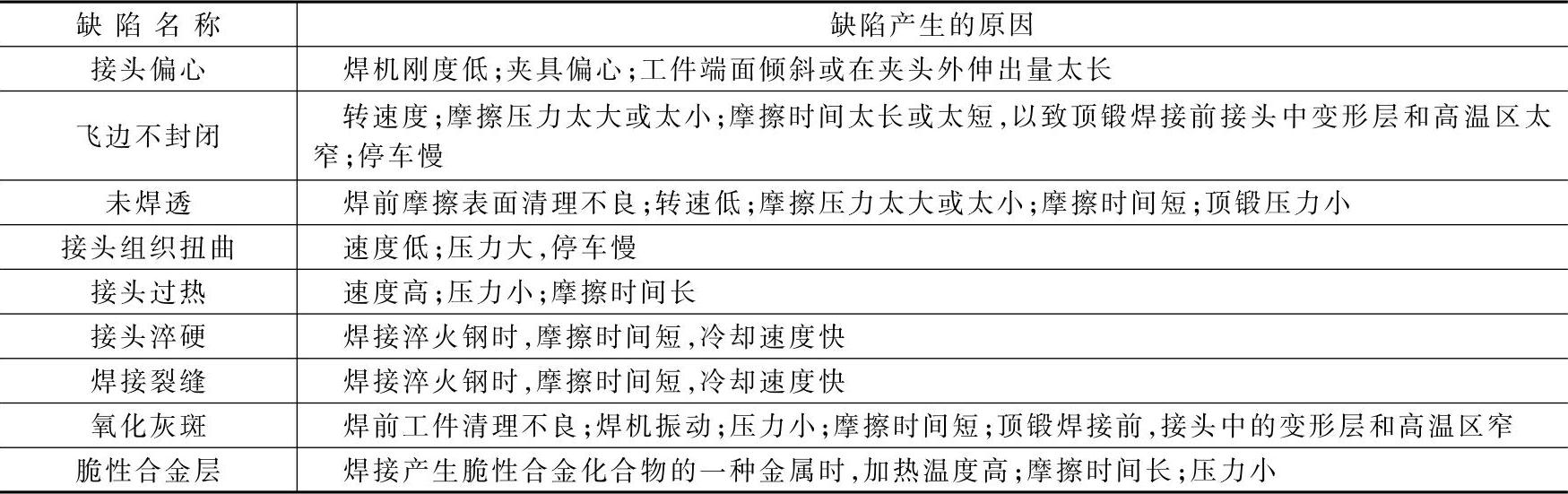

5.摩擦焊常见缺陷及产生原因

常见摩擦焊的缺陷及产生的原因见表5-219。

表5-219 摩擦焊接头的主要缺陷及其产生的原因

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。