1.摩擦焊的原理

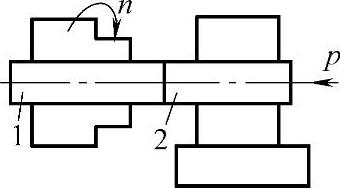

两个圆截面焊件摩擦焊接时的原理如图5-164所示。工件1夹持在可以高速旋转的夹头上。开始时,工件1高速旋转,然后工件2向工件1方向移动、接触,并施加一定的轴向压力,此时摩擦加热端面,当达到规定的摩擦变形量(即工件2的摩擦位移量)以后,立即停止工件1的旋转,同时对接头施加较大的顶锻压力。接头在顶锻压力的作用下产生一定的塑性变形,在保持一段时间以后,松开两个夹头,取出焊件,完成焊接过程。这是最普通的摩擦焊方法。

2.摩擦焊的特点

(1)优点

1)焊接时不需要填充金属。

图5-164 摩擦焊原理示意图

1、2—工件

n—转速 P—轴向压力(摩擦压力和顶锻压力)

2)焊接过程中不需要使用焊剂和保护气体。

3)焊接质量好巨稳定,废品率极低甚至无废品。

4)焊接生产率高,是闪光焊的4~6偌。

5)能保证焊件尺寸的精度,误差仅为零点几毫米。

6)焊机功率小,耗电量小(与闪光焊相比可省电70%~80%),焊件材料损耗少。

7)加工费用低。由于摩擦焊省电,金属焊接变形量小,接头在焊前不需清理,接头上的飞边有时可不必去除,焊接时不需要填充材料和保护气体,所以加工成本低。(https://www.xing528.com)

8)容易实现机械化、自动化,操作技术简单易学,劳动条件好。

9)工作场地卫生,没有火花、弧光及有害气体,没有环境污染。

(2)缺点

1)对非圆形截面的工件焊接较困难,所需设备较复杂;对盘状薄零件和管壁件,由于不易夹固,施焊也很困难。易碎材料不能进行摩擦焊。

2)由于受摩擦焊机主轴电动机功率和压力不足的限制,目前最大焊接工件的截面仅为200cm2。

3)摩擦焊机的一次性投资大,只有大批量集中生产时,才能降低焊接生产成本。

4)无损检验困难。

3.摩擦焊的应用范围

1)可用于焊接绝大多数金属及其合金,如图5-165所示。

图5-165 各种材料摩擦焊的焊接性

2)适合于难熔材料、复合材料、轻金属、粉末冶金材料、陶瓷和塑料等非导电材料,以及异种材料的焊接(钢-铝、铜-不锈钢、碳钢-不锈钢等)。

3)摩擦焊技术不仅在锅炉、压力容器、机械制造、汽车制造、石油及化工等生产领域得到应用,而巨在航空航天、核电设备、海洋开发等高新技术领域得到广泛的应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。