1.电渣焊的原理

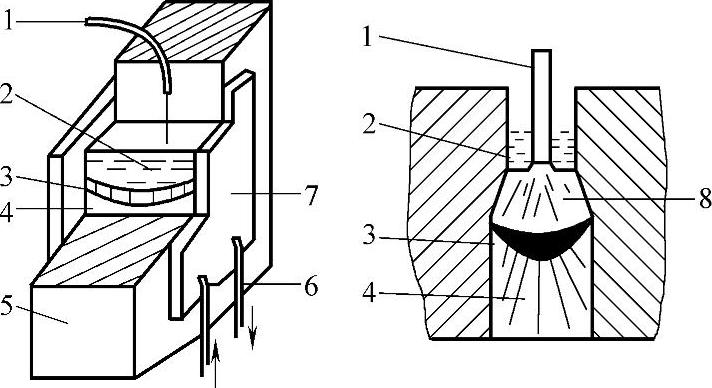

电渣焊是在垂直位置或接近垂直位置进行的。在被焊工件的两端面保持一定的间隙,为了保持熔池的形状,需在间隙两侧使用中间通水冷却的成形铜滑块紧贴于工件,使被焊处构成一个方柱形的空腔,在空腔底部放上一层焊剂。焊接电源的一个极接在工件上,另一个极接在焊丝的导电嘴上,引弧后电弧首先对焊剂加热,使其熔化,形成具有一定导电性的液态熔渣熔池,然后电弧熄灭。焊丝通过导电嘴送入渣池中,焊丝和工件间的电流通过渣池产生很大的电阻热,使渣池达到1600~2000℃的高温。高温的渣池把热量传给工件和焊丝,使工件边缘和送入的焊丝熔化,由于液态金属的密度较熔渣大,沉于渣池下部,形成熔池。随着焊丝与工件边缘不断熔化,使熔池及渣池不断上升,金属熔池达到一定深度后,下部逐渐冷却凝固成焊缝,如图5-122所示,在焊接过程中水冷铜滑块应随熔池及熔渣一起上升。

2.电渣焊的特点

(1)主要优点

图5-122 电渣焊过程示意图

1—电极(焊丝) 2—渣池 3—金属熔池 4—焊缝 5—焊件 6—冷却水管 7—冷却滑块 8—高温锥体(熔滴)

1)适于焊缝处于垂直位置的焊接。垂直位置对于电渣焊形成熔池及焊缝的条件最好,也可用于倾斜焊缝(与地平面的垂直线夹角≤30°)的焊接。

2)焊件均可制成Ⅰ形坡口,只留一定尺寸的装配间隙便可一次焊接成形。特别适合于大厚度焊件的焊接,生产率高、劳动卫生条件较好。

3)焊接材料及电能消耗较少,如焊剂消耗量只有埋弧焊的1/15~1/20;电能消耗只有埋弧焊的1/2~1/3。

4)金属熔池的凝固速率低,熔池中的气体和杂质较易浮出,焊缝不易产生气孔和夹渣。

5)焊缝成形系数调节范围大,容易防止产生焊缝热裂纹。

6)焊缝及近缝区冷却速度缓慢,对碳当量高的钢材,不易出现淬硬组织和冷裂纹倾向,故焊接低合金高强度钢及中碳钢时,通常可以不预热。(https://www.xing528.com)

7)液相冶金反应比较弱,由于渣池温度低,熔渣的更新率也很低,液相冶金反应比较弱,所以焊缝化学成分主要通过填充焊丝或板极合金成分来控制。此外,渣池表面与空气接触,熔池中活性元素容易被氧化烧损。

8)渣池的热量大,对短时间的电流波动不敏感,使用的电流密度大,为0.2~300A/mm2。

(2)主要缺点

焊接热输入大,焊缝热影响区在高温停留时间长,易产生粗大晶粒和过热组织。焊缝金属呈铸态组织。焊接接头的冲击韧度低,一般焊后需要正火加回火处理,以改善接头的组织与性能。

3.电渣焊的应用范围

1)电渣焊主要用于厚壁压力容器纵缝和环焊缝,如原子能电站和热电站的大型压力容器焊接。

2)广泛应用于锅炉、重型机械和石油化工高压精炼设备及各种大型铸—焊、锻—焊、组合件焊接和厚板拼焊等大型结构件的制造。

3)广泛应用于碳钢,低合金高强度钢、合金钢、珠光体型耐热钢,还可用于焊接铬镍不锈钢、铝及铝合金、钛及钛合金、铜和铸铁等。

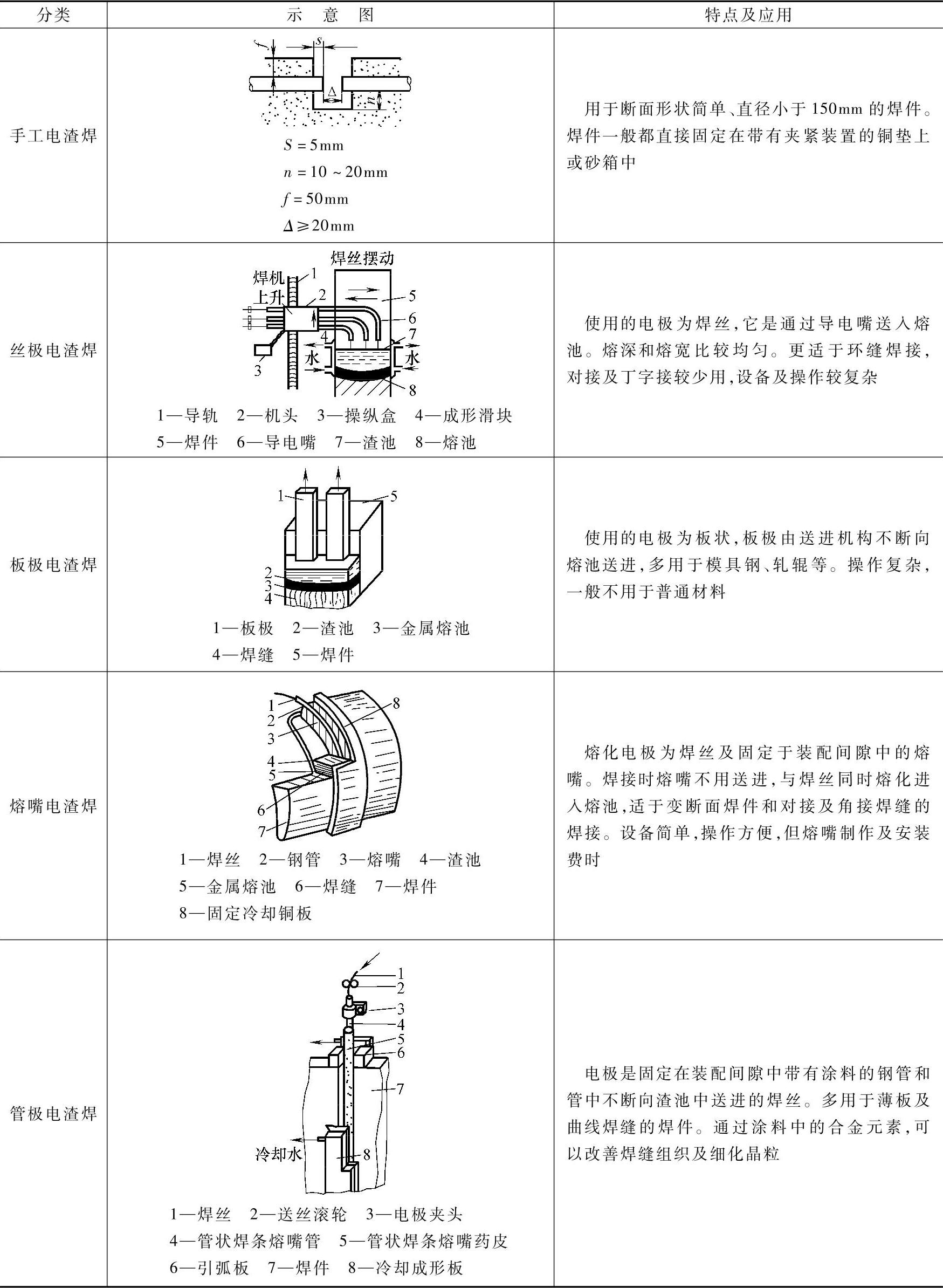

4)可焊工件厚度达2m,焊缝长度10m以上。焊件厚度为30~450mm的均匀断面(纵缝和环缝),多采用丝极电渣焊;焊件厚度大于450mm的均匀断面及变断面焊件可采用熔嘴电渣焊。各种类型电渣焊的特点及应用见表5-170。

表5-170 各类电渣焊的特点及应用

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。