1.等离子弧焊分类

等离子弧焊的分类方法很多。根据焊接电流大小的不同,等离子弧焊通常分为微束等离子弧焊、中电流等离子弧焊和大电流等子弧焊。根据使用极性的不同,等离子弧焊又可分为直流正极性等离子弧焊、直流反极性等离子弧焊和交流等离子弧焊。根据焊接电流种类的不同,等离子弧焊又可分连续电流等离子弧焊和脉冲电流等离子弧焊。由于焊丝电极的引入,又派生出熔化极等离子弧焊,或称等离子MIG焊。无论是大电流等离子弧焊,还是微束等离子弧焊都可以进行直流正极性、直流反极性或交流焊接。而这几种方法又都可以进行脉冲焊接,如直流脉冲焊和交流脉冲焊。

(1)微束等离子弧焊 常用焊接电流小于30A左右的等离子弧焊称为微束等离子弧焊。多采用0.1~30A的焊接电流,用来焊接薄小焊件。

(2)中、大电流等离子弧焊 中电流等离子弧焊的焊接电流为30~100A;大电流等离子弧焊的焊接电流大于100A。中、大电流等离子弧焊常用来焊接厚度大于1mm的焊件。大电流等离子弧焊目前最大的焊接电流可达500A,常见的为315A以下。其中,直流或脉冲电流正极性等离子弧焊主要用于碳钢、合金钢、镍及其合金、钛及其合金、不锈钢等材料的焊接。

(3)直流反极性等离子弧焊 大多数金属材料的等离子弧焊多采用直流正接法,即钨极接电源的负极。只有在铝及铝镁合金的焊接时,采用直流反极性等离子弧焊,即钨极接电源的正极。反极性等离子弧焊时,大量正离子在阴极区电场的加速作用下冲击熔池及周围母材表面,使其上的难熔氧化物破坏分解,形成阴极清理作用。铝、镁金属表面的氧化膜由于阴极清理作用被清除而能够顺利地进行焊接并获得光亮、美观、优质的焊缝。但是,反极性等离子弧焊时,阳极上产生的热量多于阴极。所以,钨为正极时容易过热烧损,而焊件负极产生的热量少,熔深浅,生产率低。目前反极性等离子弧焊很少在大电流下采用,有时采用小电流焊接薄壁焊件或反极性等离子弧堆焊。

(4)交流等离子弧焊 利用交流电在焊件为负、钨极为正的半周里获得阴极清理作用,清除熔池表面的氧化膜。而在钨极为负、焊件为正的半周里,钨极得到冷却并发射足够的电子,焊件被加热可获得足够的熔深。交流等离子弧焊在负半波时具有阴极清理作用,同时又有较长的钨极使用寿命、较大的熔深、较高的焊接速度。这种焊接方法主要用来焊接铝、镁及其合金。交流等离子弧焊的电源有正弦波交流电源和矩形波交流电源两种。

(5)脉冲等离子弧焊 多采用矩形波脉冲焊接电源,焊接电流在基值电流和峰值电流间进行周期变化。基值电流和峰值电流的幅值分别可调。脉冲频率一般为0.5~10Hz。基值电流和峰值电流的时间宽度亦分别可调。

2.等离子弧焊的特点

等离子弧焊与钨极氩弧焊相比具有下列优点:

l)等离子弧能量集中,弧柱温度高,穿透能力强(焰流速度可达3mm/s以上),可单面焊双面成形,一次焊透的厚度可达12mm,焊缝质量优于钨极氩弧焊。

2)焊接电流小到0.1A,电弧仍能稳定燃烧,并保持良好的挺度和方向性。

3)焊接速度比钨极氩弧焊快,生产率高。

4)电弧呈圆弧形,弧长在一定范围内变化,不会影响加热面积和焊接质量。

5)等离子弧焊的电极内缩在喷嘴内,不可能与工件相碰,避免了夹钨现象,电极使用时间长。(https://www.xing528.com)

6)采用微束等离子弧焊可焊很薄(0.01mm)的板材和线材。

7)焊缝具有形状狭窄、熔深较大的特点,热影响区小。

8)可焊厚度有限,一般在25mm以下。

9)焊枪、电源、控制电路、供气系统比较复杂,费用较高。

10)喷嘴要经常更换,喷嘴结构设计、钨极安装对中要求较高。

11)焊接参数多,匹配较复杂,不适于手工操作,不如手工氩弧焊灵活。

3.等离子弧焊的应用范围

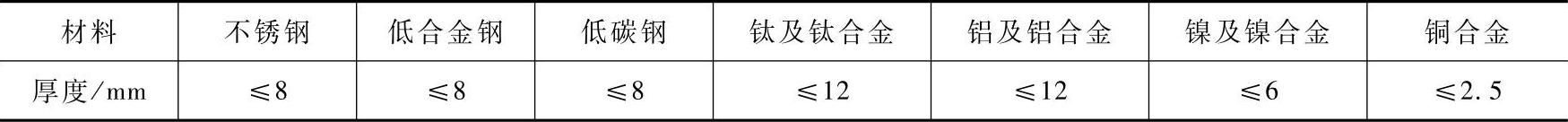

等离子弧焊可焊接低碳钢、低合金钢、不锈钢、耐热钢、铜及铜合金、镍及镍合金、钛及钛合金、铝及铝合金、镁及镁合金等材料。充氩箱内等离子弧焊还可以焊接钨、钼、钽、铌、锆及其合金。微束等离子弧焊接薄件具有明显的优势,板厚或直径0.01mm的焊件都能进行焊接。大电流等离子弧焊时,不开坡口、不留间隙、不填焊丝、不加衬垫,一次可焊透7~12mm,大电流等离子弧焊一次可焊透厚度见表5-155。

表5-155 大电流等离子弧焊一次可焊透厚度

除铝、镁及其合金外,其余材料均采用直流正接法焊接。铝、镁及其合金采用交流或直流反接法焊接。

等离子弧焊主要应用于航天、航空、原子能、化工、电子、精密仪器仪表等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。