1.焊前准备

(1)焊接设备电路、水路、气路检查 焊前要对焊接设备电路、水路、气路进行仔细检查,确认其全部正常后,方可开机工作,以免由于焊接设备故障而造成焊接缺陷。

(2)送丝系统检查 送丝系统的检查主要是针对自焊丝盘到焊炬的整个送丝途径。

(3)坡口加工和装配间隙 短路过渡时熔深浅,因此钝边可以小些,也可以不留钝边,间隙可以适当大些。如要求较高时,装配间隙应≤1.5mm。具体的坡口形式和尺寸及装配间隙按GB/T 985.1—2008的要求执行。

(4)焊前清理 为了获得稳定的焊接质量,焊前应对工件焊接部位和焊丝表面的油、锈、水分等进行仔细的清理,清理要求比焊条电弧焊要求高。

(5)定位焊 定位焊可采用焊条电弧焊或直接采用半自动CO2焊进行,定位焊的焊缝长度和间距应根据材料厚度和结构形式来确定。一般定位焊长度为30~50mm,间距为100~300mm。

2.焊接参数的选择

CO2焊通常采用短路过渡及细颗粒过渡工艺。

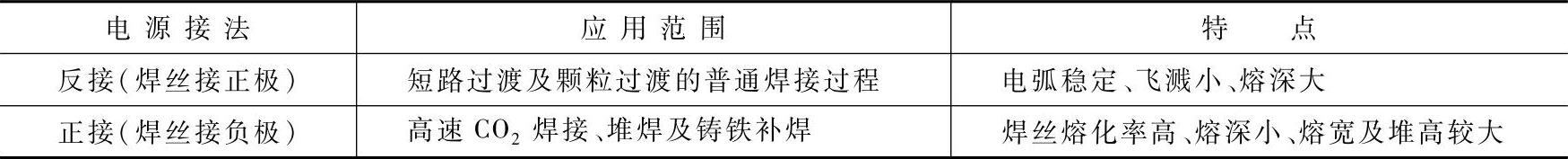

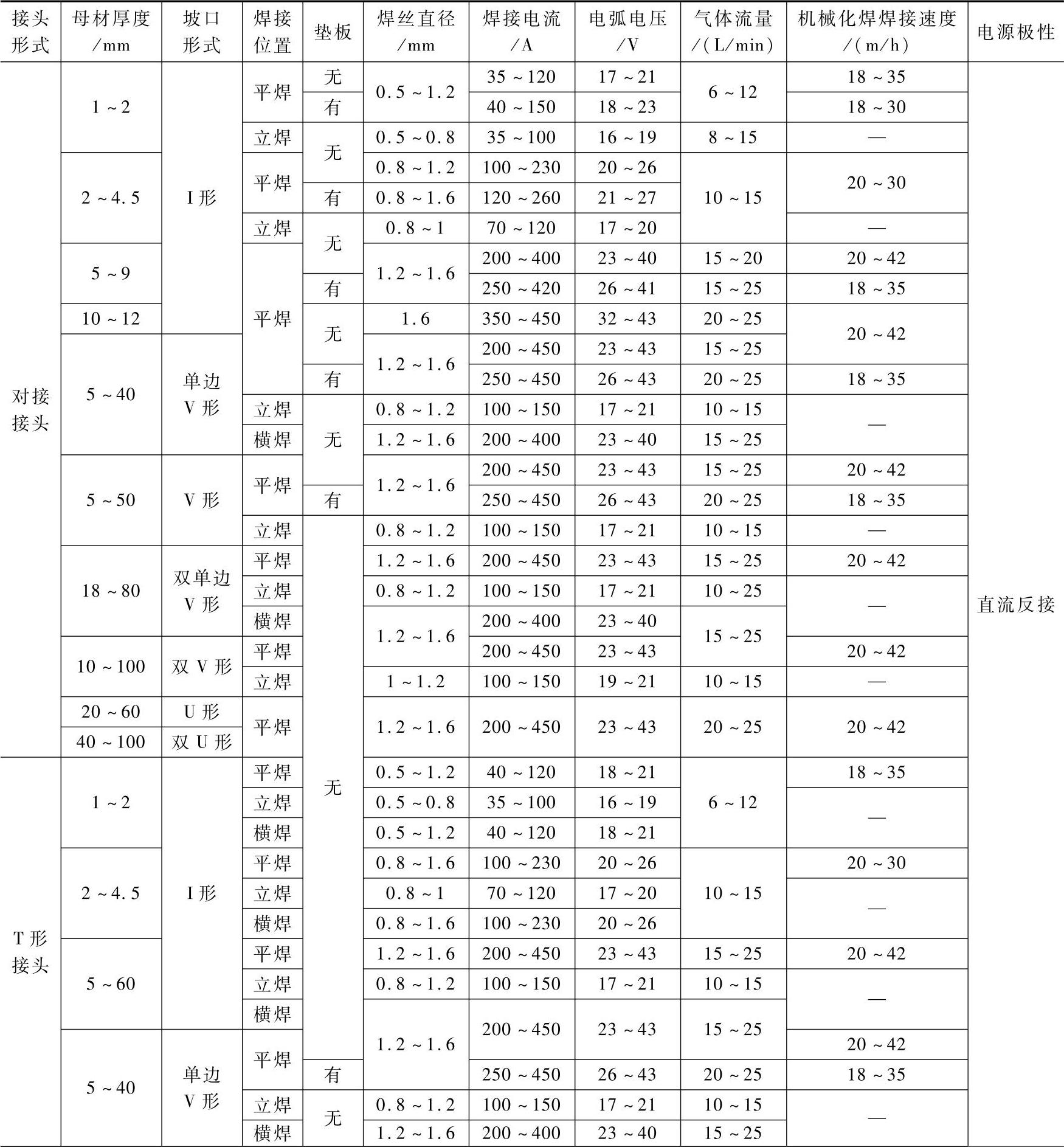

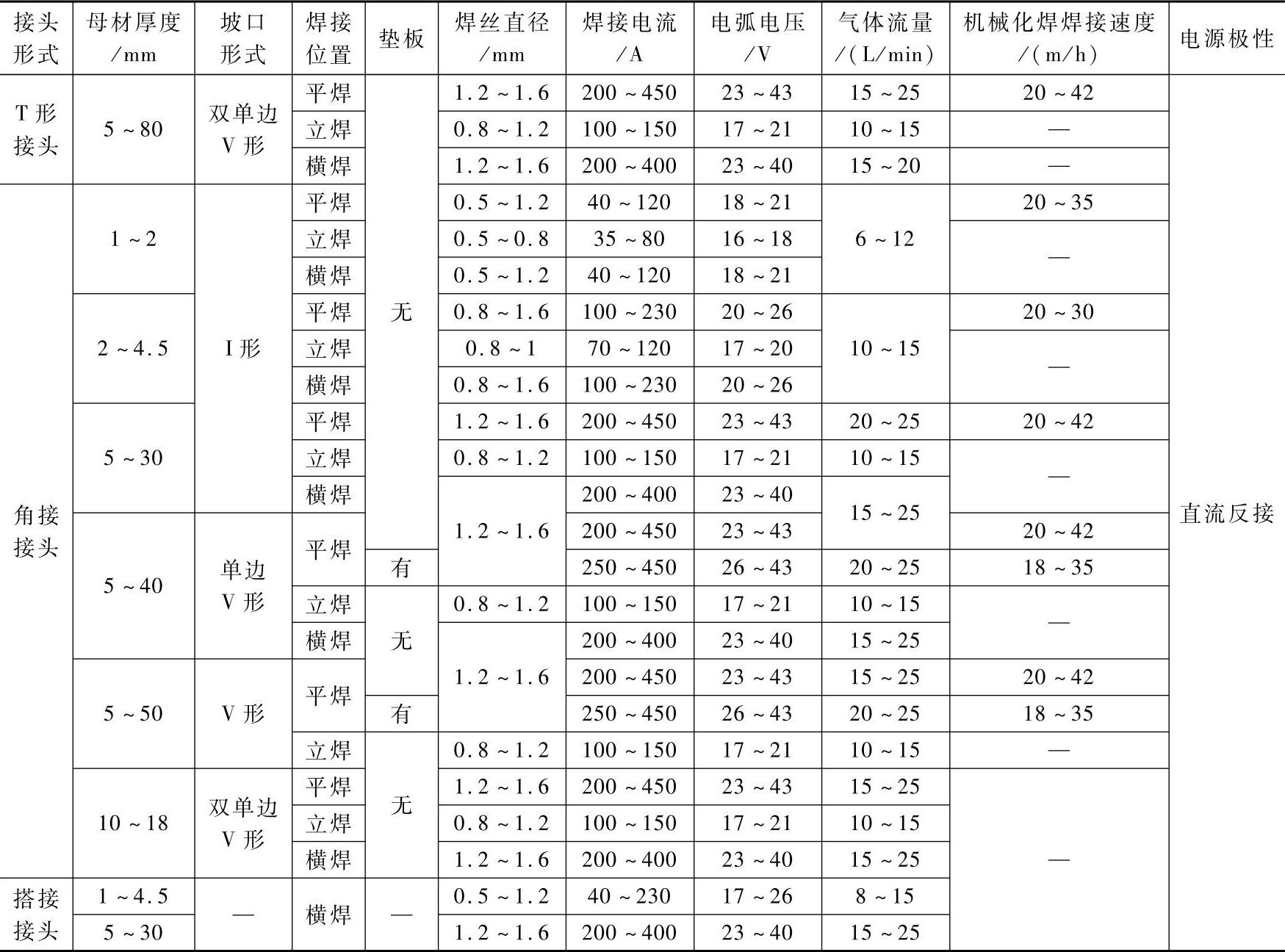

(1)电源极性的选择 CO2焊电源极性的选择见表5-141。

表5-141 CO2焊电源极性的选择

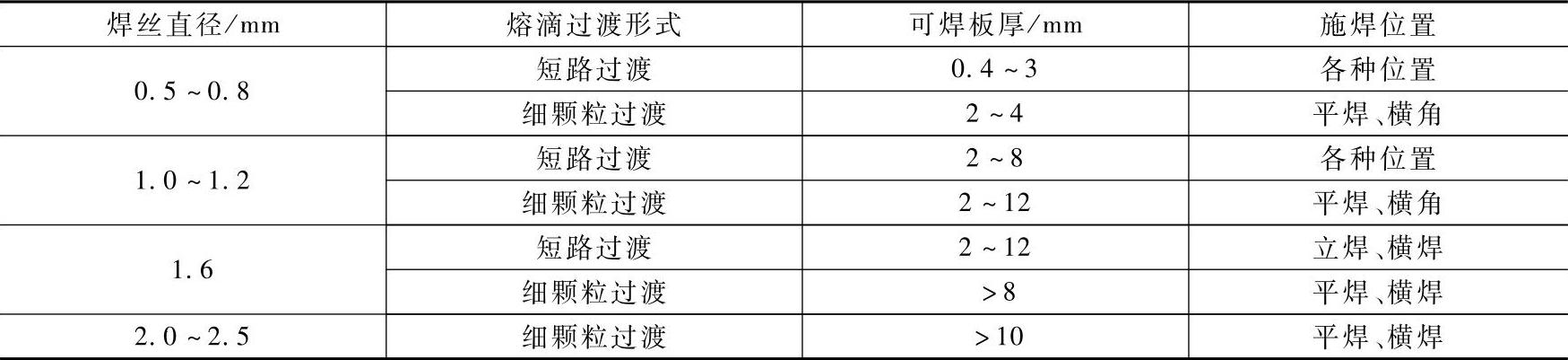

(2)焊丝直径的选择 CO2气体保护焊所用焊丝直径范围较宽,ф1.6mm以下的焊丝多用于半自动焊,超过ф1.6mm的焊丝多用于自动CO2焊接。

1)根据焊接位置不同,细丝可用于平焊和全位置焊接,粗丝只适于水平位置焊接。

2)根据板厚不同,细丝适用于薄板,可采用短路过渡;粗丝适用于厚板,可采用细颗粒过渡。采用粗丝焊接既可提高效率,又可加大熔深。同时在焊接电流和焊接速度一定时,焊丝直径越细,焊缝的熔深越大。焊丝直径的选择见表5-142。

表5-142 焊丝直径的选择

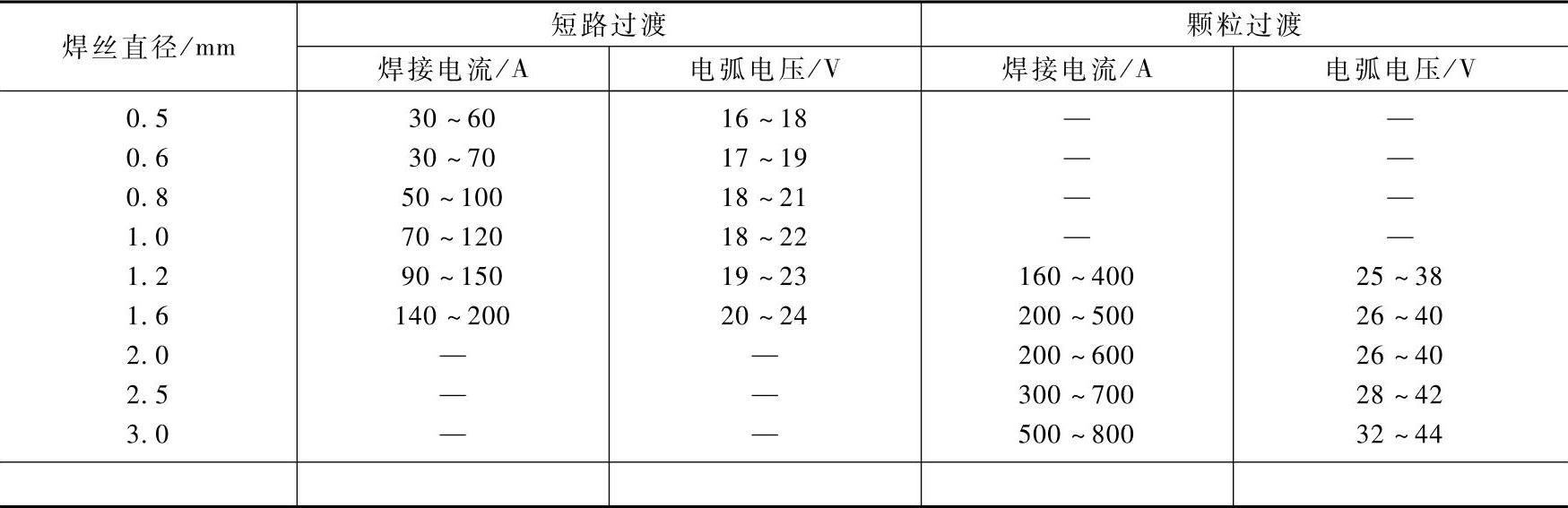

(3)焊接电流与电弧电压的选择 焊接电流是影响焊接质量的重要焊接参数。它的大小主要取决于送丝速度,随着送丝速度的增加,焊接电流也增加,另外焊接电流的大小还与焊丝伸长、焊丝直径、气体成分等有关。

在CO2气体保护焊中电弧电压是指导电嘴到工件之间的电压降。这一焊接参数对焊接过程稳定性、熔滴过渡、焊缝成形、焊接飞溅等均有重要影响,短路过渡时弧长较短,随着弧长的增加,电弧电压升高,飞溅也随之增加;再进一步增加电弧电压,可达到无短路的过程。相反,若降低电弧电压,弧长缩短,直至引起焊丝与熔池的固体短路。

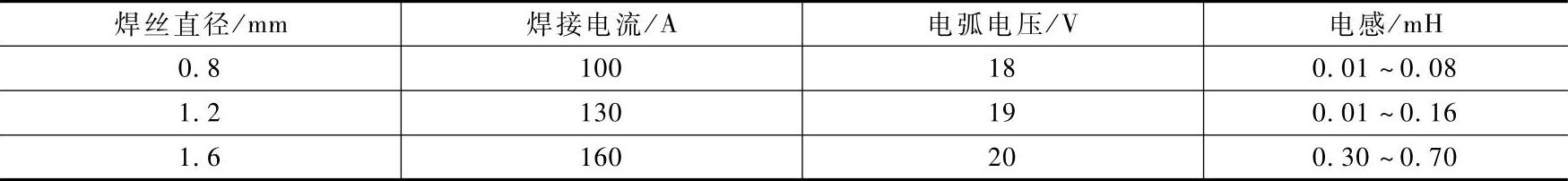

焊接电流的大小要与电弧电压匹配,不同焊丝直径CO2焊对应的焊接电流和电弧电压见表5-143。

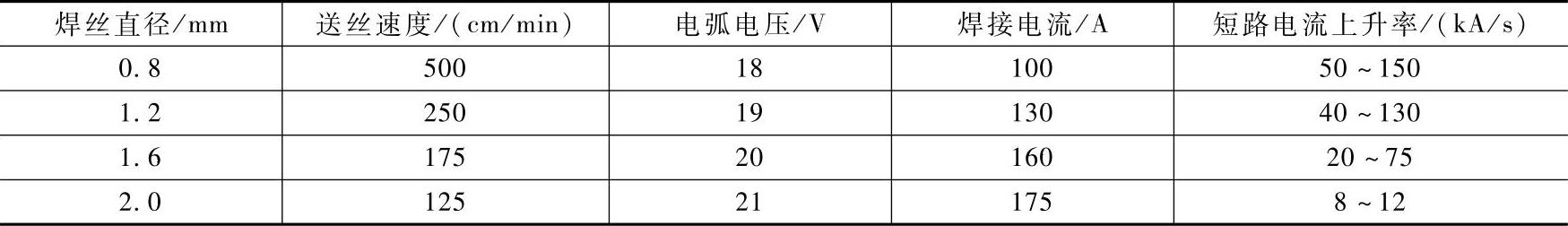

(4)短路电流增长率的选择 不同焊丝直径所需的短路电流增长率(钢焊丝CO2焊)见表5-144。

表5-143 不同焊丝直径CO2焊对应的焊接电流和电弧电压

表5-144 不同焊丝直径所需的短路电流增长率(钢焊丝CO2焊)

(5)焊接回路电感值的选择 短路过渡焊时,焊接回路中一般要串接附加电感,其作用是调节短路电流增长速度(即di/dt),以便控制颗粒飞溅;调节电流燃烧时间,以便控制熔深。焊接回路电感值的选择见表5-145。

表5-145焊接回路电感值的选择

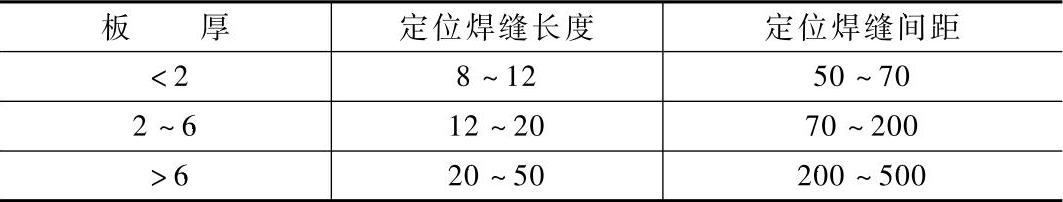

(6)定位焊缝长度和间距的选择 定位焊缝应有足够的长度,如发现定位焊缝有夹渣、气孔和裂纹等缺陷,应将缺陷清除后再补焊。定位焊缝的长度和间距见表5-146。

表5-146 定位焊缝长度和间距 (单位:mm)

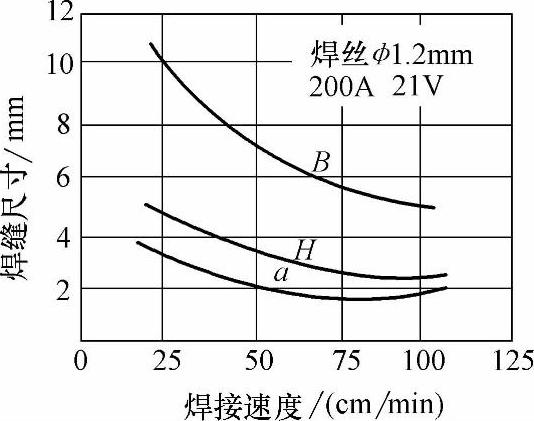

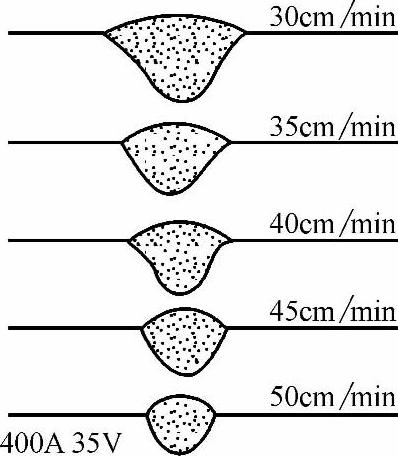

(7)焊接速度的选择 焊接速度与电弧电压和焊接电流有一个对应的关系,在一定的电弧电压和焊接电流下,焊接速度与焊缝成形的关系如图5-93所示。通常半自动焊时,焊接速度取15~40m/h。自动化焊时,焊接速度不超过90m/h。不同焊接速度下的焊缝如图5-94所示。

图5-93 焊接速度与焊缝成形的关系

B—熔宽 H—熔深 a—余高

(8)气体流量的选择 气体流量是气体保护焊的重要参数之一。保护效果不好时,将出现气孔,以致使焊缝成形变坏,甚至使焊接过程无法进行。通常情况下,保护气体流量与焊接电流有关。当采用小电流焊接薄板时,气体流量可小些;采用大电流焊接厚板时,气体流量要适当加大。一般情况下正常焊接时,200A以下薄板焊接,CO2的流量为10~15L/min。200A以上厚板焊接,CO2的流量为15~25L/min。粗丝大规范(颗粒过渡)自动化焊时则为25~50L/min。

(9)焊丝干伸长度的选择 短路过渡CO2焊时所用的焊丝很细。因此,伸出长度过大时,电阻热增大,焊丝容易因过热而熔断,导致严重飞溅及电弧不稳,还容易导致未焊透。而伸出长度过小时,喷嘴至工件的距离很小,飞溅金属颗粒易堵塞喷嘴。

短路过渡CO2焊时,伸出长度一般应控制在5~15mm。细颗粒过渡CO2焊所用的焊丝较粗。因此,伸出长度比短路过渡时选得大一些,一般应控制在10~20mm。

图5-94 不同焊接速度下的焊缝

(10)喷嘴至工件距离的选择 短路过渡CO2焊时,喷嘴至工件的距离应尽量取得适当小一些,以保证良好的保护效果及稳定的过渡,但也不能过小。因为该距离过小时,飞溅颗粒易堵塞喷嘴,阻挡焊工的视线。喷嘴至工件的距离一般应取焊丝直径的12偌左右。

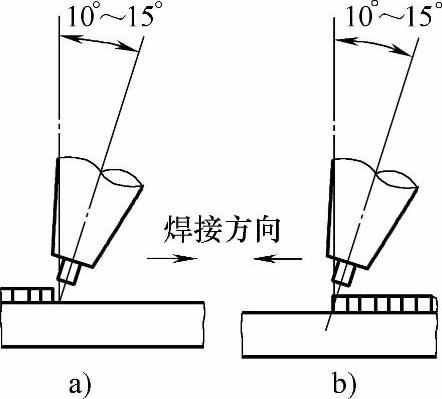

(11)焊丝位置及焊接方向的选择CO2焊一般采用左焊法,焊接时焊炬的后倾角度应保持为10°~20°。倾角过大时,焊缝宽度增大而熔深变浅,而巨还易产生大量的飞溅。右焊法时焊炬前倾10°~20°,过大时余高增大,易产生咬边。

3.CO2焊典型焊接参数

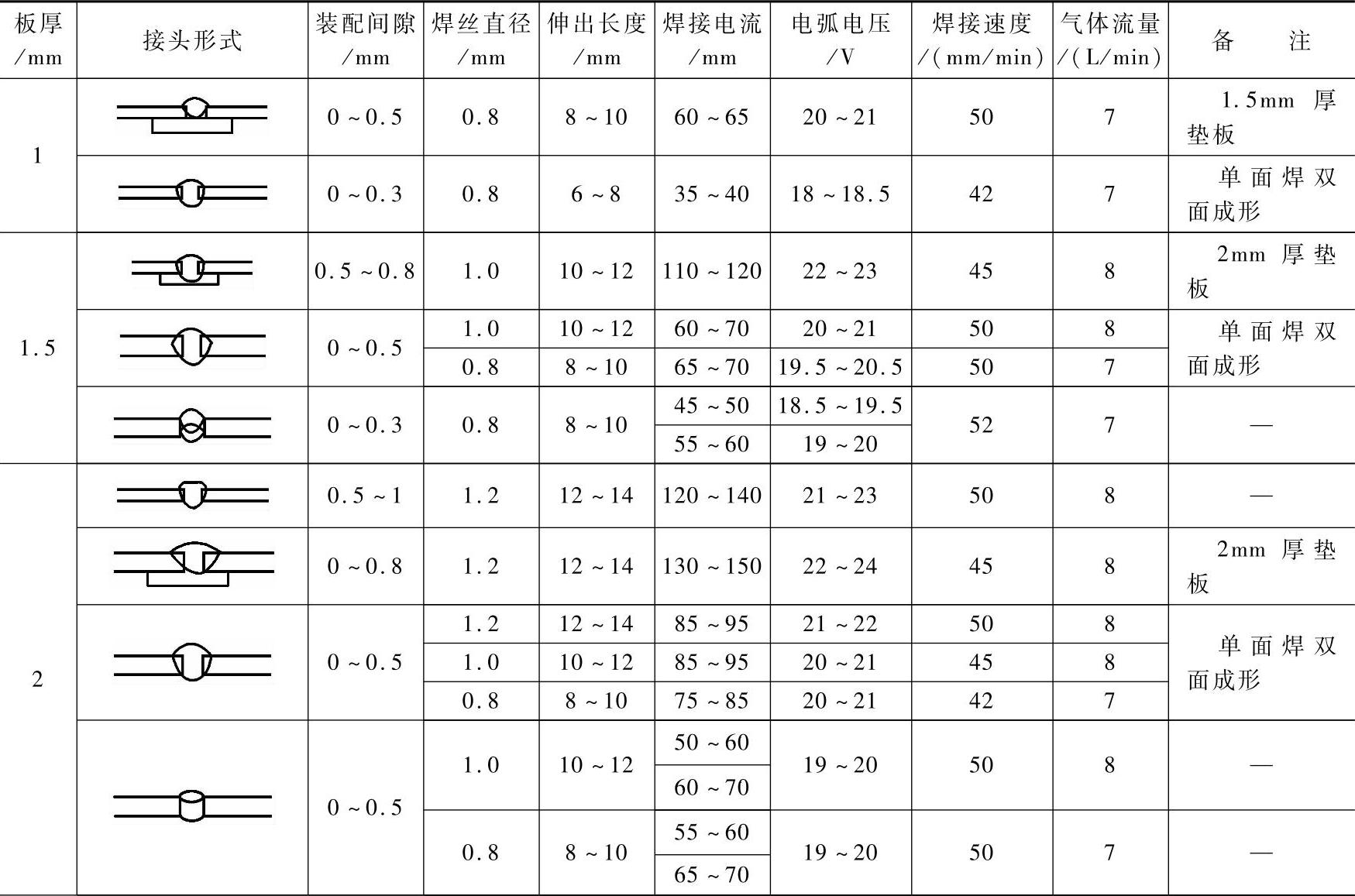

1)短路过渡CO2焊的典型焊接参数见表5-147。

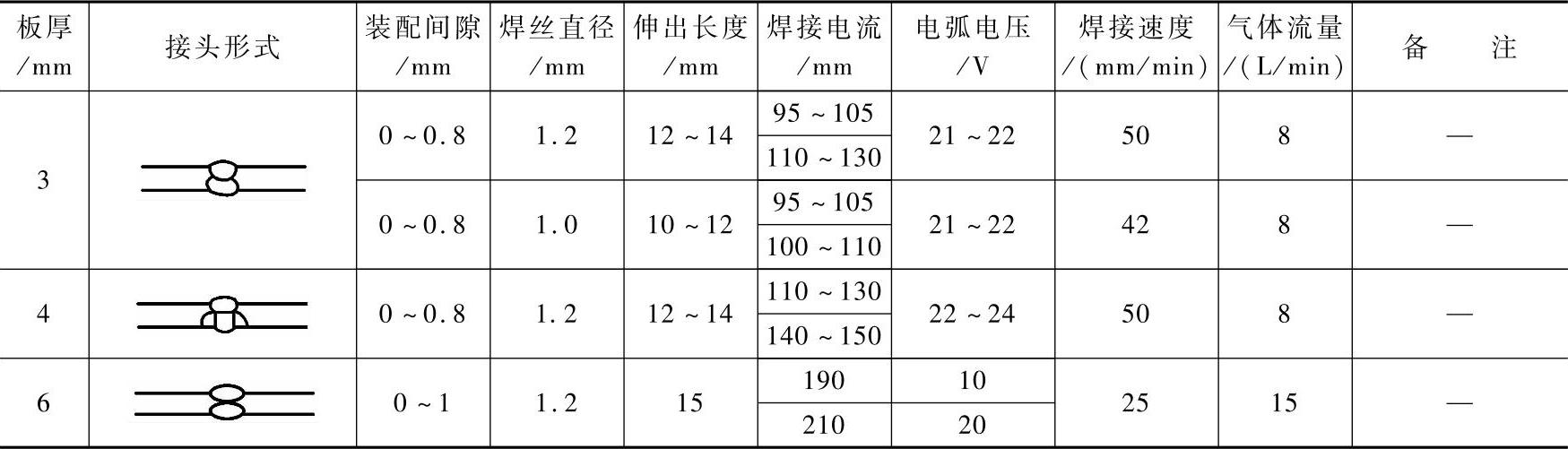

2)细颗粒过渡CO2焊的典型焊接参数见表5-148。

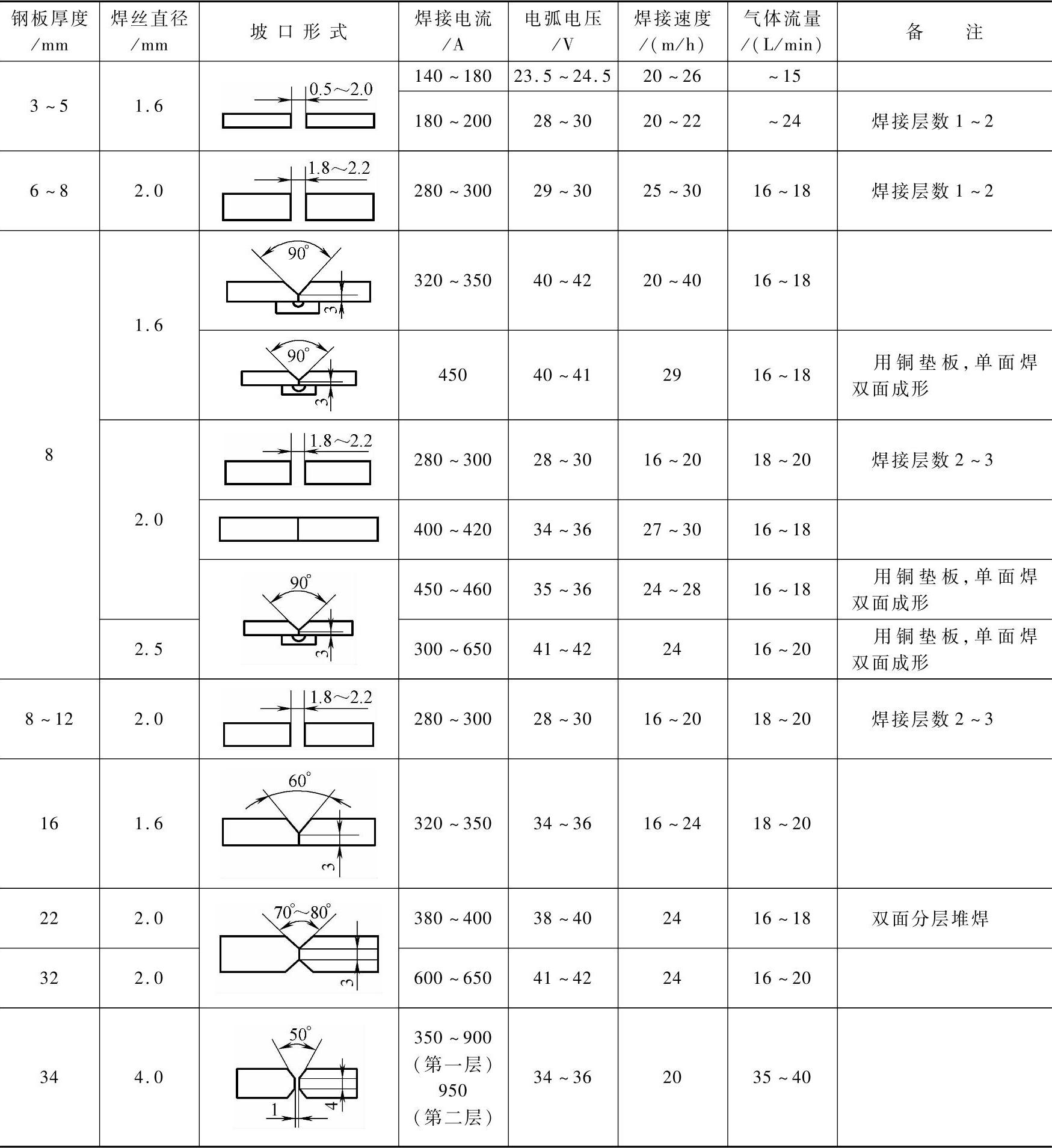

3)CO2焊角焊缝的焊接参数见表5-149。

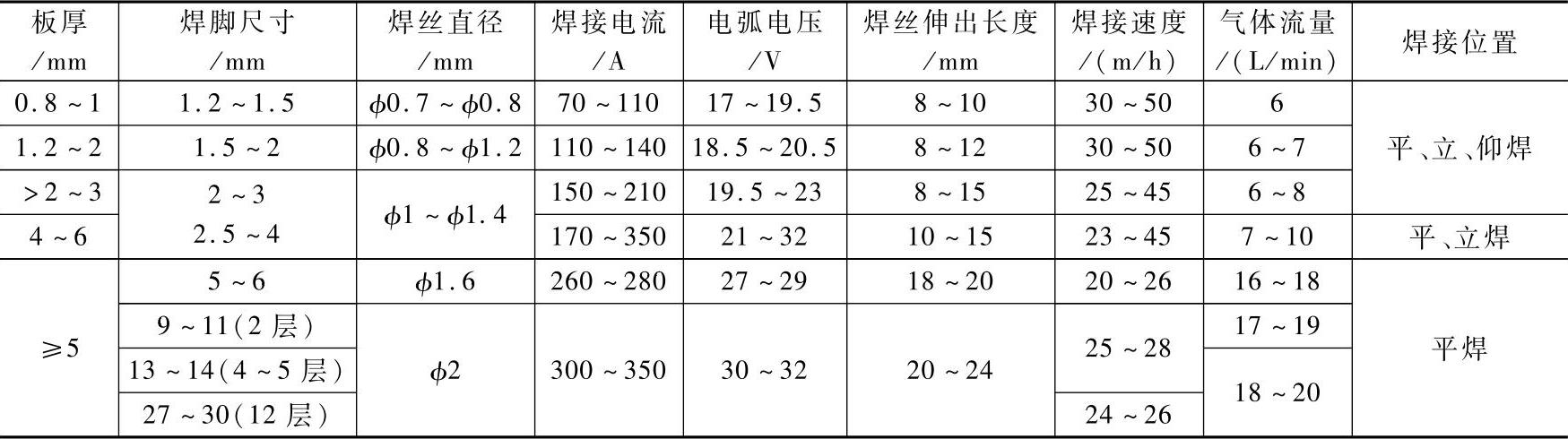

4)自动化CO2焊接推荐焊接参数见表5-150。

表5-147 短路过渡CO2焊的典型焊接参数

(续)

表5-148 细颗粒过渡CO2焊的典型焊接参数(平焊)

表5-149 CO2焊角焊缝的焊接参数

注:采用直流反接、I形坡口、H08Mn2Si焊丝。

表5-150 自动化CO2焊接推荐焊接参数(https://www.xing528.com)

(续)

4.半自动CO2焊的操作要点

半自动化CO2焊操作与焊条电弧焊最大的区别是焊丝自动送进,其他方面与焊条电弧焊有很多相似之处。

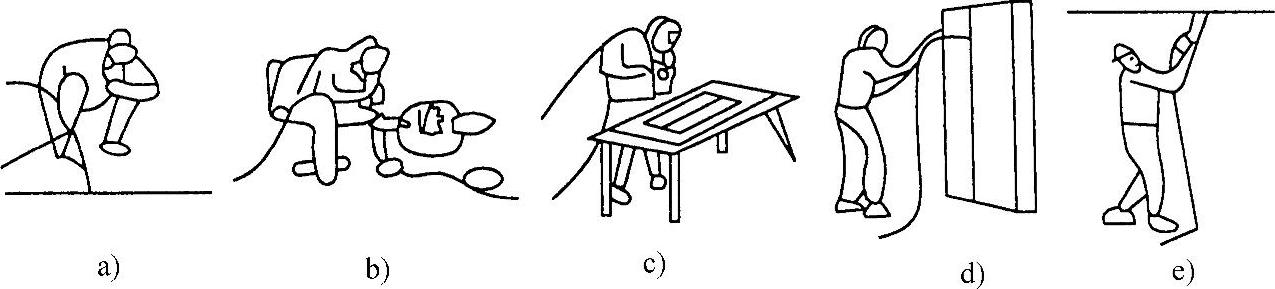

(1)焊枪的握法及操作姿势 一般用右手握焊枪,并随时准备用此手控制焊把上的开关,左手持面罩或使用头盔式面罩。根据焊缝所处位置,焊工成下蹲或站立姿势,脚跟要站稳,上半身略向前倾斜,焊枪应悬空,不要依靠在工件上或身体某个部位,否则焊枪移动会因此受到限制。焊接不同位置焊缝时的正确持枪姿势如图5-95所示。

图5-95 正确持枪姿势

a)蹲位平焊 b)坐位平焊 c)站位平焊 d)站位立焊 e)站位仰焊

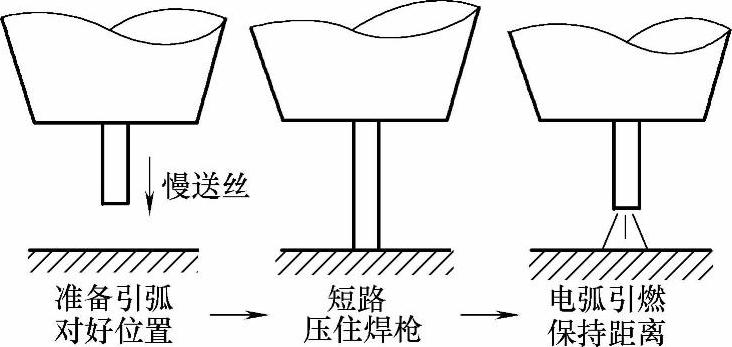

(2)引弧

1)如焊丝有球状端头先剪除,使焊丝伸出导电嘴10~20mm。

2)在起弧处提前送气2~3s,排除待焊处的空气。

3)引弧前先点动送出一段焊丝,焊丝伸出长度为6~8mm。

4)将焊枪保持合适的倾角,焊丝端部离开工件或引弧板(对接焊缝可采用引弧板)的距离为2~4mm,合上焊枪的开关,焊丝下送,焊丝与焊件短路后自动引燃电弧(短路时焊枪有自动顶起倾向,故要稍用力下压焊枪)。

5)引弧时焊丝与工件不要接触太紧,否则有可能引弧焊丝成段烧断。应在焊缝上距起焊处3~4mm的部位引弧后缓慢向起焊处移动,并进行预热。

6)电弧引燃后,缓慢返回端头。熔合良好后,以正常速度施焊。引弧过程如图5-96所示。

(3)焊接

1)右焊法和左焊法。半自动CO2焊的操作方法,按其焊枪的移动方向可分为右焊法和左焊法两种,如图5-97所示。

图5-96 引弧过程

图5-97 右焊法和左焊法

a)右焊法 b)左焊法

采用右焊法时,熔池可见度及气体保护效果较好。但因焊丝直指焊缝,电弧对熔池有冲刷作用,易使焊波增高。不易观察接缝,容易焊偏。

采用左焊法时,喷嘴不会挡住视线,焊工能清楚地观察接缝和坡口,不易焊偏。熔池受电弧的冲刷作用较小,能得到较大的熔宽,焊缝成形平整美观。因此,该方法应用得较为普遍。

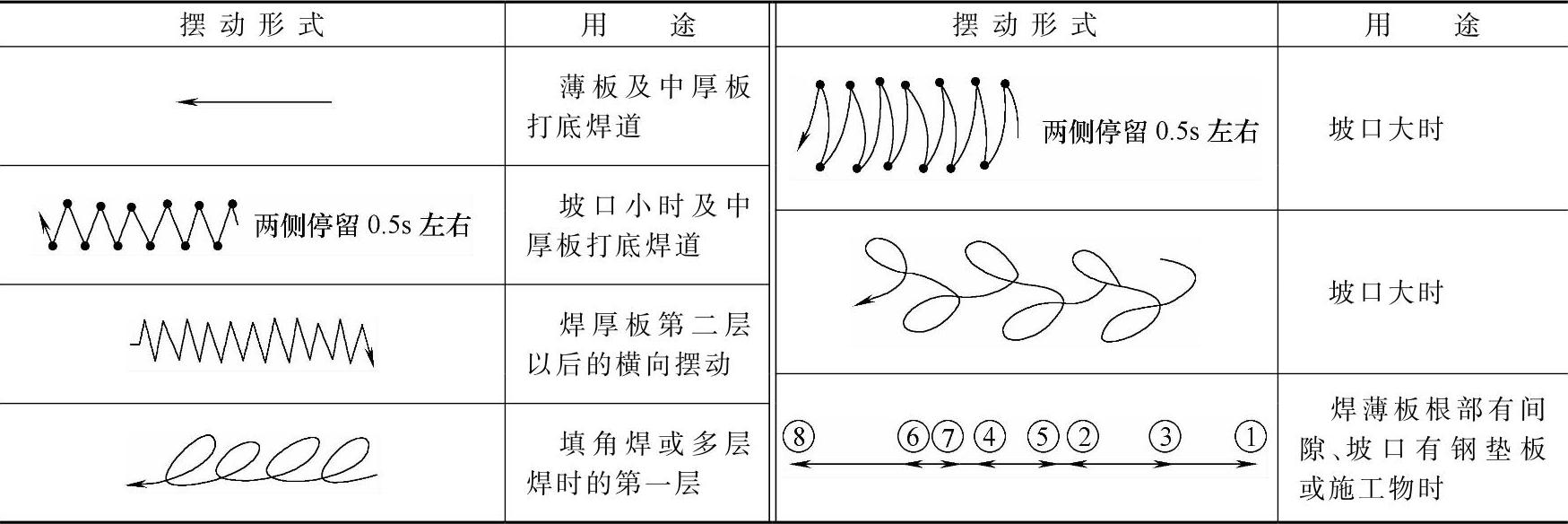

2)由于焊接时电弧有一个向上的反弹力,因此,掌握焊枪的手应用力向下按住,使焊丝伸出长度保持不变。在焊接过程中,要尽量用短弧焊接,并使焊丝伸出长度的变化最小,同时要保持焊枪合适的倾角和喷嘴高度,沿焊接方向均匀移动。焊接较厚板时,焊枪可稍做横向摆动。焊枪的摆动形式及应用范围见表5-151。

表5-151 焊枪的摆动形式及应用范围

CO2焊一般采用左焊法,焊枪由右向左移动,以便清晰地掌握焊接方向不致焊偏。焊枪与焊缝轴线(焊接方向的相反方向)成70°~80°的夹角。根据焊缝所处位置及焊缝所要求的高度,在焊接时焊枪可做适当的横向摆动,摆动的方向与焊条电弧焊相同。

(4)收弧

1)焊机有弧坑控制电路时,则焊枪在收弧处停止前进,同时接通此电路,焊接电流与电弧电压自动变小,待熔池填满时断电。

2)焊机无弧坑控制电路时,在收弧处焊枪停止前进,并在熔池未凝固时,反复断弧、引弧几次,直至弧坑填满为止。操作时动作要快。

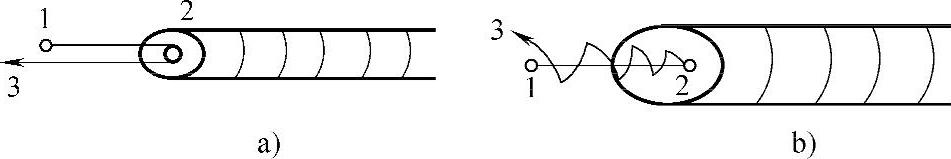

(5)焊缝接头操作要点 CO2焊时焊丝是连续送进,不像焊条电弧焊那样需要更换焊条,但半自动CO2焊的较长焊缝是由短焊缝组成,这时必须考虑焊缝接头的质量。具体焊缝接头的处理方法如图5-98所示。当无摆动焊接时,可在火口前方约20mm处引弧,然后快速将电弧引向火口,待熔化金属充满火口时立即将电弧引向前方,进行正常焊接,如图5-98a所示。摆动焊时,也是在火口前方约20mm处引弧,然后立即快速将电弧引向火口,到达火口中心后即开始摆动并向前移动,同时加大摆幅转入正常焊接过程,如图5-98b所示。

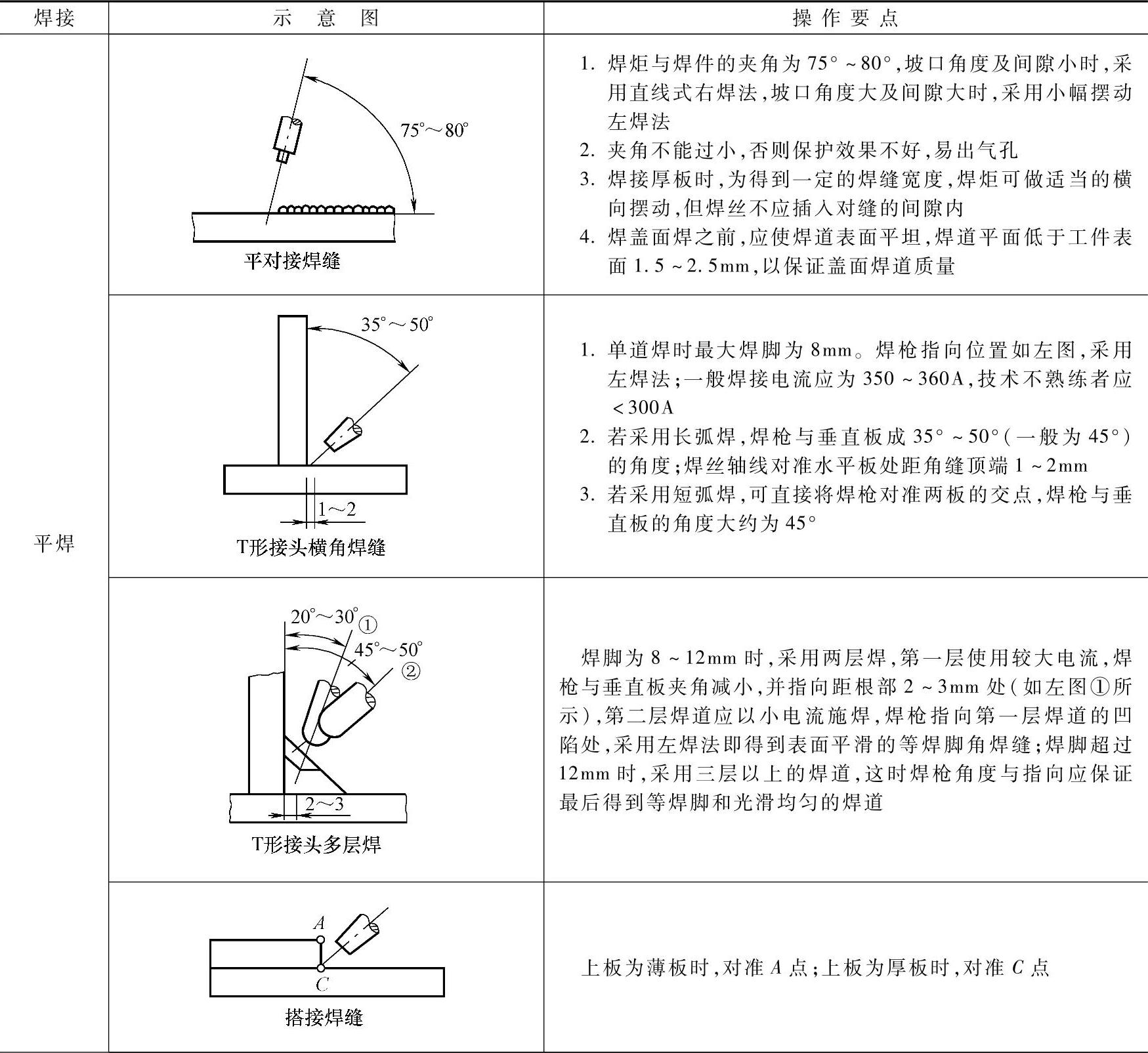

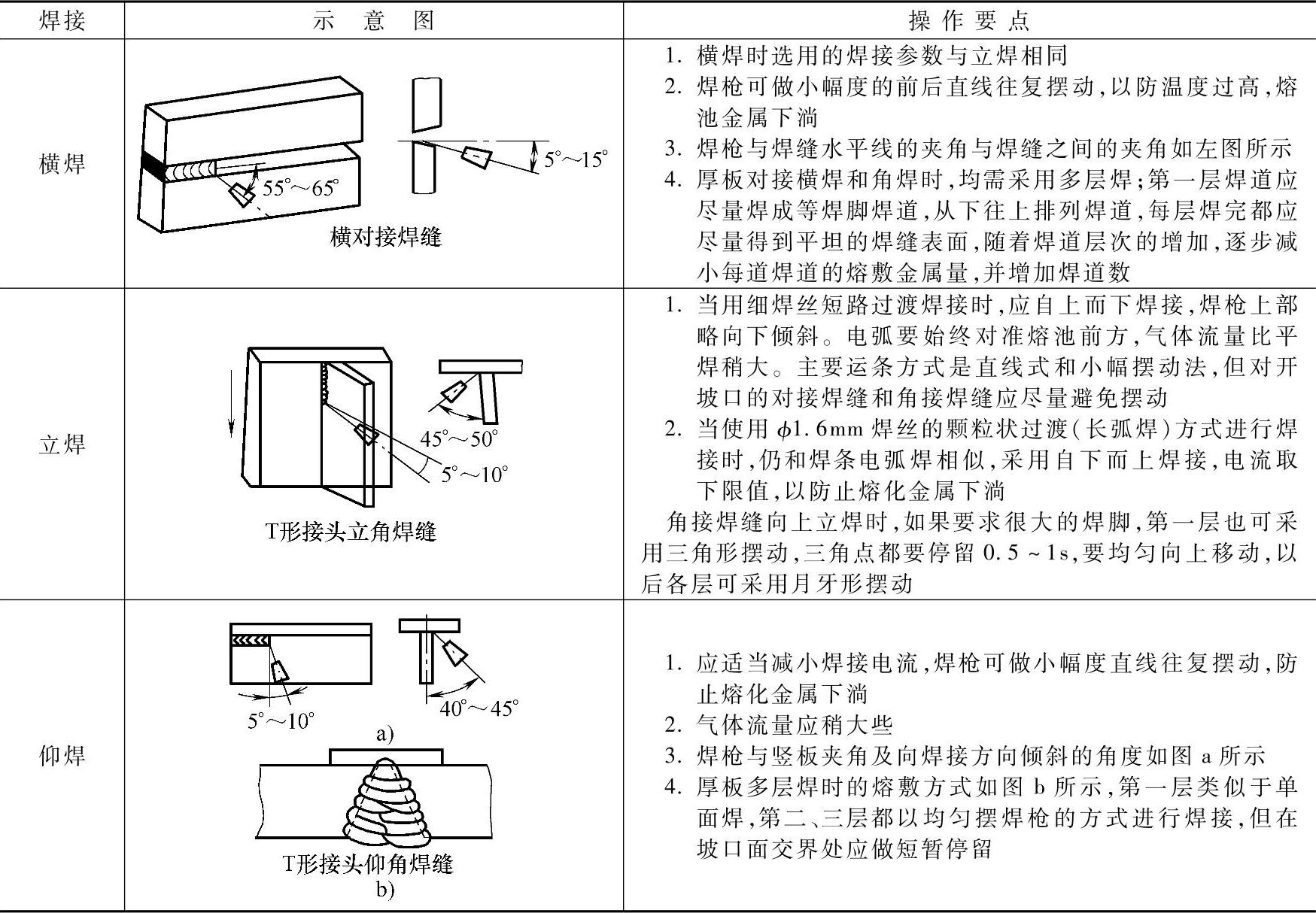

(6)不同位置的焊接操作要点 不同位置的焊接操作要点见表5-152。

图5-98 接头处理方法

a)无摆动焊 b)摆动焊

1—引弧处 2—火口处 3—焊丝运动方式

表5-152 不同位置焊接操作要点

(续)

5.自动CO2焊操作要点

自动CO2时,焊丝的送进和焊炬的移动,全部靠自动控制来完成的,有利于提高焊接质量和生产率。但是,自动CO2焊时对工件的坡口、装配间隙要求都较严格,焊接参数的选择也要求较严格。一般自动CO2焊采用短路过渡,或采用无短路大滴过渡,以减少飞溅,并保证焊接过程的稳定。采用的焊丝一般不超过2mm。

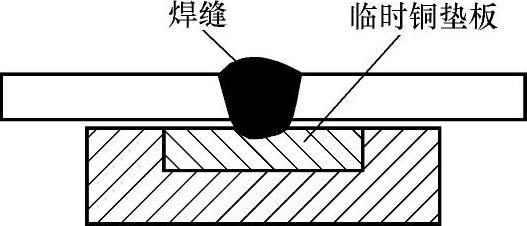

(1)平焊位置自动CO2焊 对于水平位置的对接、角接和T形接头等平直焊缝,可采用无垫板的单面焊双面成形工艺。为防止烧穿也可采用临时性铜垫板(见图5-99),焊机的行走小车沿焊缝,靠自动化程序控制均速进行,实现焊接过程。

图5-99 自动CO2焊用铜垫板

图5-100 自动CO2焊焊接环缝

a)焊枪固定法 b)工件固定法

1—焊枪 2—工件 3—滚轮

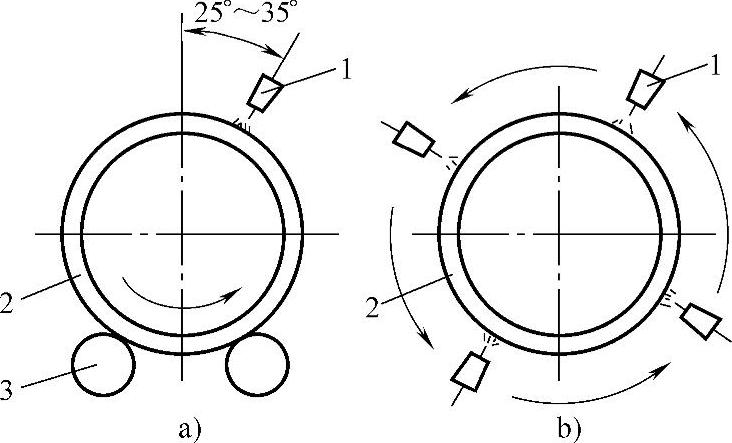

(2)环缝自动CO2焊 对于圆筒环形的工件,自动CO2焊的操作方法有以下两种,如图5-100所示。

1)焊枪固定法。工件旋转,即利用半自动或自动焊机,配合滚动转胎,实现自动焊。

2)工件固定法。焊枪利用磁力小车沿焊缝作圆周运动,此种方法非常适用于大型管道如输油管的焊接,也可用于大环缝结构的全位置焊。

3)专用自动焊机与装备的自动CO2焊 对于批量生产的结构定型产品,可以设计制造专用的CO2自动焊机与工艺装备。图5-101所示是柴油机水套自动焊工艺装设备,工作过程是将组对好的水套通过传送带,逐个送到焊接转台上,利用焊枪调整机构对准位置,转台使水套旋转进行焊接;焊完后可自动卸料,水套则滚落在地面上,实现了水套的CO2焊,大大提高了生产效率和质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。