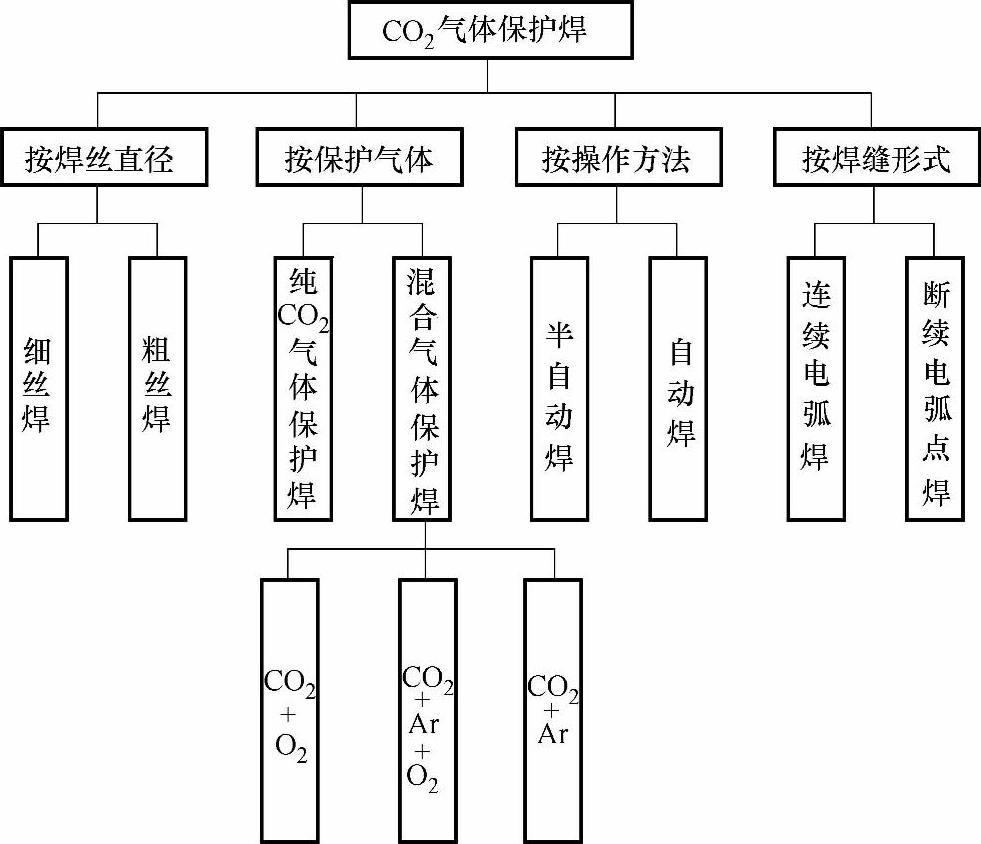

1.CO2焊的分类

CO2焊的分类如图5-80所示。

2.CO2焊的熔滴过渡特性

所谓熔滴过渡就是金属熔滴从焊丝末端过渡到焊接熔池的过程。

CO2焊时,焊接过程的稳定性、焊缝质量以及金属的飞溅,在很大程度上与熔滴过渡的特性有关。

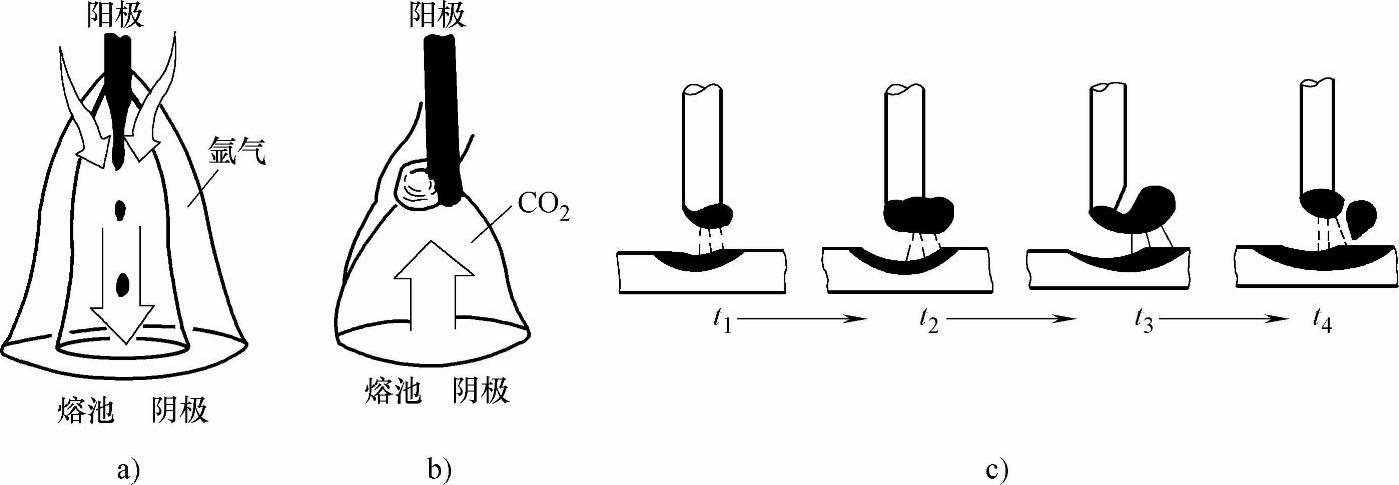

CO2焊的熔滴过渡如图5-81b所示,它与熔化极氩弧焊的熔滴过渡特性是有所区别的,其特点是:电弧在熔滴的下半部产生,而巨电弧比较集中;熔滴尺寸大而不规则,并在偏离轴线的位置过渡。

图5-80 CO2焊的分类

CO2焊熔滴过渡过程如图5-81c所示。在t1时熔滴开始形成,由于阴极喷射的作用,使熔滴偏离轴线位置;t2时熔滴体积增大,仍然在偏离轴线的位置;t3时熔滴开始脱离焊丝;t4时熔滴断开,落于熔池或飞溅到熔池外面。CO2焊熔滴从焊丝末端向熔池过渡也有三种形式,即短路过渡、滴状过渡和细颗粒过渡。在一般情况下,主要采用短路过渡和细颗粒过渡两种形式。

(1)短路过渡 短路过渡是CO2焊最普遍的一种方式。在细丝CO2焊时,利用短弧、小电流,在电磁力、表面张力和金属蒸气(高温下)爆破力的作用下,促使熔滴从焊丝末端“浸入”熔池。

图5-81 CO2焊熔滴过渡示意图

a)氩弧焊熔滴过渡 b)CO2焊熔滴过渡 c)CO2焊熔滴过渡过程

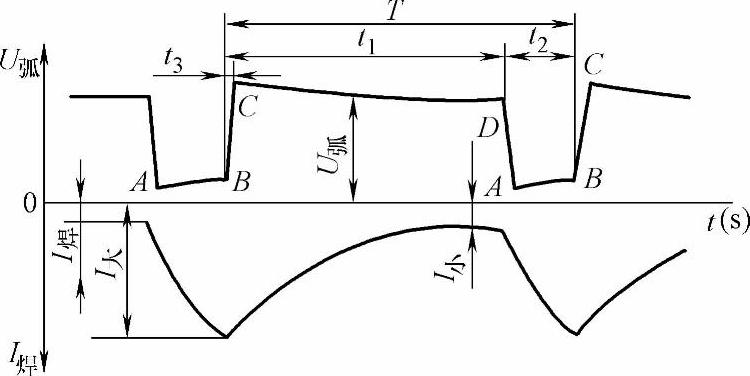

图5-82 一个周期内电弧电压和焊接电流的变化波形图

U弧—电弧电压 I焊—焊接电流 T—一个周期的时间 t1—电弧燃烧时间 t2—短路时间 t3—电压恢复时间 I焊—平均焊接电流 I大—最大焊接电流 I小—最小焊接电流

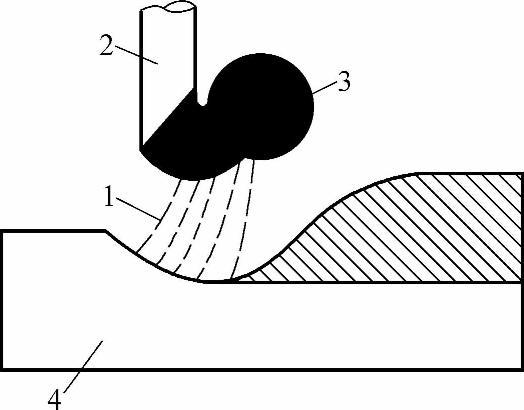

图5-83 非轴线方向熔滴过渡示意图(https://www.xing528.com)

1—电弧 2—焊丝 3—熔滴 4—焊件

短路过渡时,熔滴经常使焊丝和熔池产生短路,而巨短路的次数很多。在采用直径为0.8mm的焊丝焊接时,其短路频率为100~150次/s,使用更细的焊丝时,则短路频率更高。图5-82所示为在一个周期内电弧电压和焊接电流的变化波形图。从图中可看出,短路过渡周期大致可分为四个间隔期:短路期(A—B);电弧引燃期(B—C);电弧燃烧期(C—D);熄弧期(D—A)。整个焊接过程就是这四个间隔期连续循环进行的,每个周期都是在极短的时间内(千万分之几秒)完成的。因此焊接电源要在这样频繁的情况下工作,就必须具有良好的动特性。也即要求焊接回路短路时,必须要有合适的短路电流增长速度;而在焊接回路开路时,要有足够大的空载电压恢复速度。这样才有利于熔滴过渡后电弧在瞬时内点燃并保证电弧的稳定燃烧。

短路过渡时配合细焊丝、小电流、低电弧电压,在薄板和全位置焊接中获得广泛的应用,得到了满意的效果。

(2)细颗粒过渡(又称喷射过渡)在粗丝(一般为1.6~2.4mm)CO2焊时,广泛采用细颗粒过渡形式。要达到这种过渡形式,必须提高电弧电压和电流密度。当电弧电压和焊接电流增加到一定数值时,电弧基本上潜入工件表面之下,焊丝的熔化金属就以很细的颗粒和很高的速度以偏离轴线的位置射向熔池(见图5-83),这样大大提高了熔滴的过渡频率。由于没有短路过渡,对电源的动特性没有特殊要求,这种过渡主要用于中等厚度板材的水平位置焊接。

3.CO2焊的飞溅

CO2焊时容易产生飞溅,这是由CO2气体的性质决定的,问题在于应把CO2焊的飞溅减少到最低程度。通常颗粒状过渡的飞溅程度要比短路过渡严重得多。当使用颗粒状过渡形式焊接时,飞溅损失应控制在焊丝熔化量的10%以下,短路过渡形式的飞溅量则为2%~4%。

CO2焊时的大量飞溅,不仅增加了焊丝的损耗,并使焊件表面被金属熔滴溅污,影响外观质量及增加辅助工作量,而巨更主要的是容易造成喷嘴堵塞,使气体保护效果变差,导致焊缝容易形成气孔。如果金属熔滴沾在导电嘴上,还会破坏焊丝的正常给送,引起焊接过程不稳定,使焊缝成形变差或产生焊接缺陷。为此,CO2焊必须重视飞溅问题,尽量降低飞溅的不利影响,才能确保CO2焊的生产率和焊缝质量。CO2焊产生飞溅的原因及减少飞溅的措施主要有以下几方面:

(1)由冶金反应引起的飞溅 这种飞溅主要由CO气体造成。生产过程中产生的CO在电弧高温作用下,体积急速膨胀,压力迅速增大,使熔滴和熔池金属产生爆破,从而产生大量飞溅。但采用含有锰硅脱氧元素的焊丝并降低焊丝中的含碳量,这种飞溅可大为减少。

(2)由极点压力产生的飞溅 这种飞溅主要取决于电弧的极性。当使用正极性焊接时(焊件接正极、焊线接负极),正离子飞向焊丝端部的熔滴,机械冲击力大,形成大颗粒飞溅。而反极性焊接时,飞向焊丝端部的电子撞击力小,致使极点压力大为减小,因而飞溅较少。所以CO2焊应选用直流反接焊接。

(3)熔滴短路时引起的飞溅 这种飞溅多发生在短路过渡过程中,当焊接电源的动特性不好时,则显得更严重。短路电流增长速度过快,或者短路最大电流值过大时,当熔滴刚与熔池接触,由于短路电流强烈加热及电磁收缩力的作用,结果使缩颈处的液态金属发生爆破,产生较多的细颗粒飞溅。如果短路电流增长速度过慢,则短路电流不能及时增大到要求的电流值。此时,缩颈处就不能迅速断裂,使伸出导电嘴的焊丝在电阻热的长时间加热下,成段软化而断落,并伴随较多的大颗粒飞溅。减少这种飞溅的方法,主要是调节焊接回路中的电感值,若串入焊接回路的电感值合适,则爆裂声较小,过渡过程比较稳定。

(4)非轴向颗粒状过渡造成的飞溅 这种飞溅多发生在颗粒状过渡过程中,是由于电弧的斥力作用而产生的。当熔滴在极点压力和弧柱中气流压力的作用下,熔滴被推到焊丝端部的一边,并抛到熔池外面去,产生大颗粒飞溅。

(5)焊接参数选择不当引起的飞溅 这种飞溅是因焊接电流、电弧电压和回路电感等焊接参数选择不当而引起的。只有正确地选择CO2焊的焊接参数,才会减少产生这种飞溅的可能性。

4.不同类别CO2焊比较

不同类别CO2气体保护焊的比较见表5-133。

表5-133 细丝、粗丝和药芯焊丝的CO2气体保护焊性能比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。