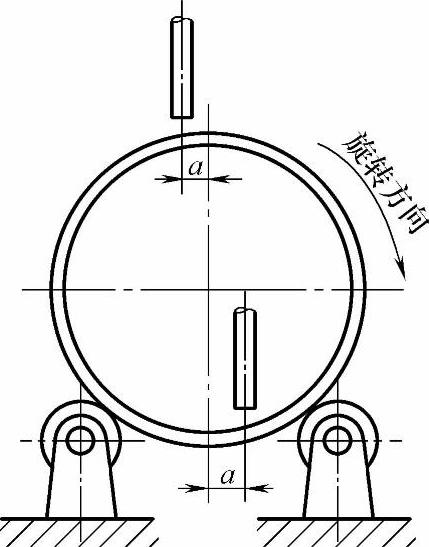

图5-50 焊丝偏移量

1.多丝多弧埋弧焊

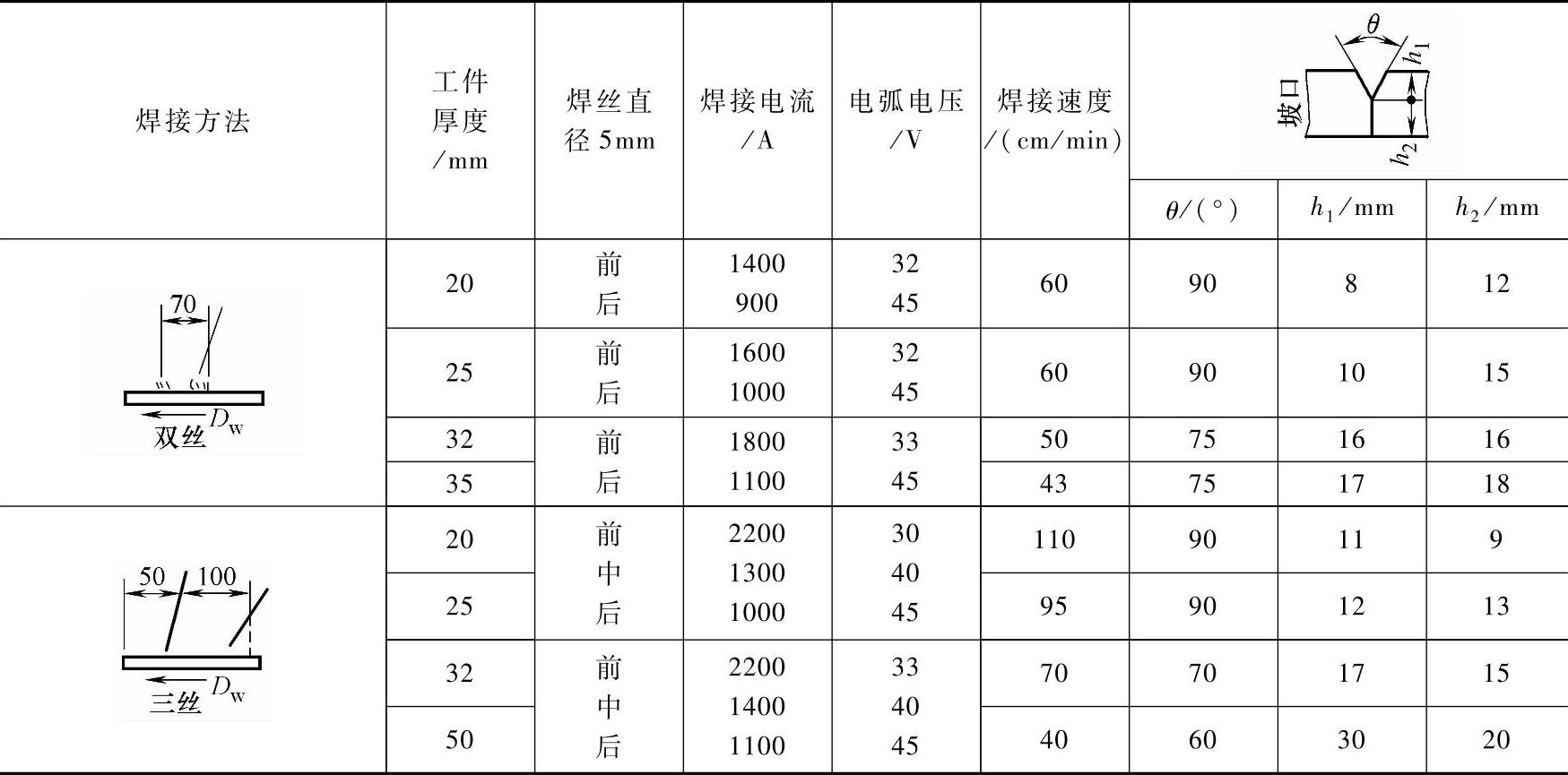

多丝多弧埋弧焊是一种既能保证合理的焊缝成形和良好的焊接质量,又可提高焊接速度的有效方法。常用的有双丝和三丝,为了特殊需要,焊丝可多至14根,甚至更多。焊丝的排列方式有纵列式、横列式和直列式。用双丝或三丝时,每根焊丝单独供电,更多的焊丝可分组供电。熔宽主要靠前导电弧,后续电弧主要起调节熔宽和改善成形的作用。为此焊丝之间的距离和角度应严格控制。多丝单面埋弧焊焊接参数见表5-50。

2.带极埋弧焊

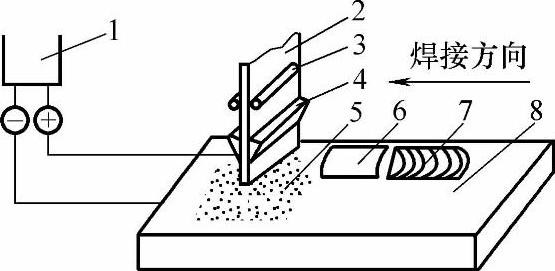

带极埋弧焊利用矩形截面钢带代替圆截面焊丝做电极。焊接过程中,电弧的弧根沿带极的宽度方向做快速往返运动,均匀加热带极,带极熔化并过渡到熔池中,凝固后形成焊缝。这种方法最初用于埋弧堆焊,后来也用于埋弧焊接。带极埋弧焊如图5-51所示。

(1)带极埋弧焊的特点

1)带极埋弧焊可采用比圆截面焊丝更大的电流,因此熔敷速度大,效率高。

2)电弧的加热宽度增大,熔深浅、稀释率低,特别适合于堆焊。

图5-51 带极埋弧焊

1—焊接电源 2—带状电极 3—带极送进装置 4—导电嘴 5—焊剂 6—熔渣 7—焊道 8—母材

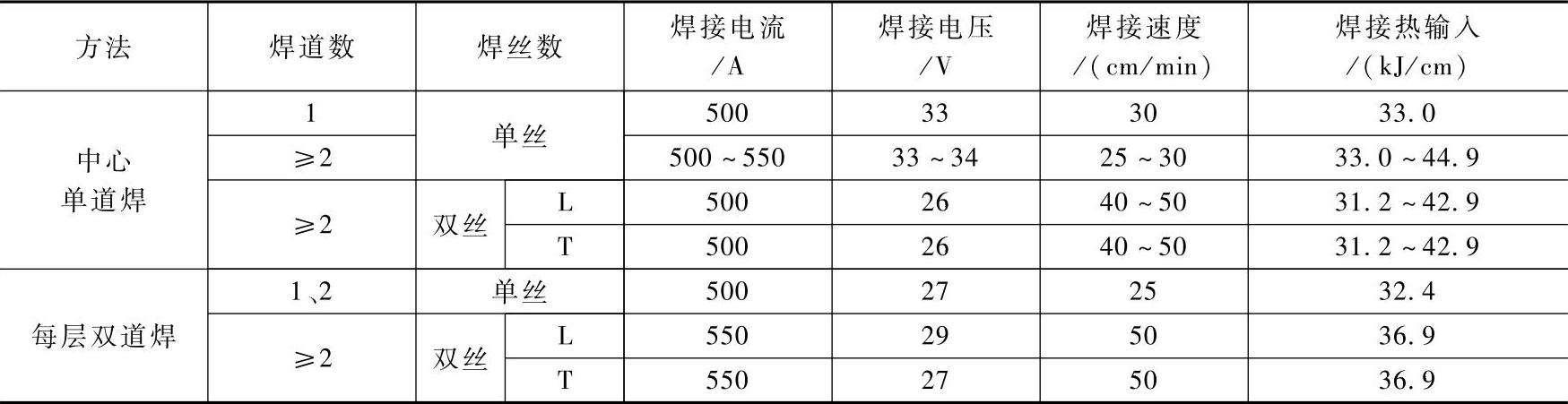

表5-50 多丝单面埋弧焊焊接参数

3)易于控制焊缝成形。带极焊接时,可方便地控制焊道的形状和熔深。在坡口中进行多层焊时,交替、对称地改变电极偏转角,就可获得均匀分布的焊道。

(2)带极埋弧焊操作要点

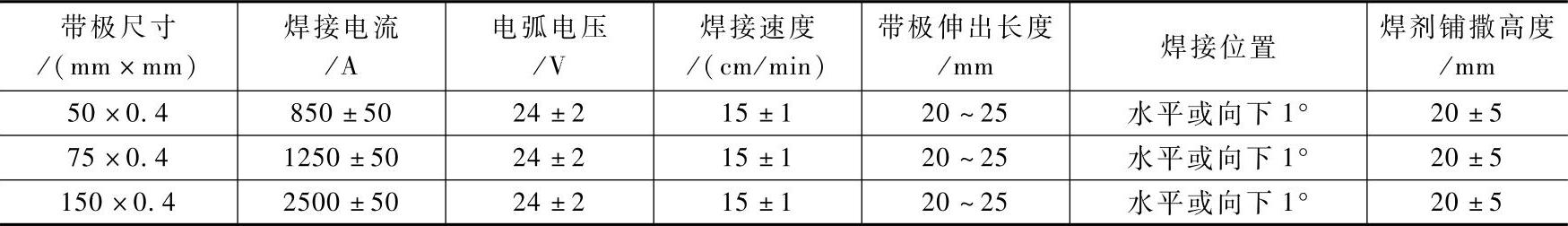

焊接电流、电弧电压、焊接速度等对焊缝形状参数的影响规律与丝极埋弧焊相同。带极厚度、宽度、焊丝伸出长度对焊接过程的稳定性及焊缝形状尺寸的影响也很大。其他条件一定时,带极宽度越大,熔深越小,熔宽越大。带极厚度增大时,熔深增大,熔宽减小。堆焊时,可通过焊接热输入来调节熔深,但由于热输入太小时,电弧不稳定,因此仅靠降低热输入来减小熔深并不是很有效。焊剂的成分对带极的熔化速度、焊缝的几何形状及成分具有重要的影响。试验证明,当焊剂中的氧化铁含量降低时,带极的熔化速度增大,熔深减小。带极埋弧堆焊的典型焊接参数见表5-51。

表5-51 带极埋弧堆焊焊接参数

3.窄间隙埋弧焊

窄间隙埋弧焊是指利用窄间隙代替V形、双V形、U形或双U形等坡口进行焊接的一种方法。根据焊接方法的不同,有窄间隙自动埋弧焊(SAW-NG)、窄间隙熔化极气体保护焊(GMAW-NG)、间隙钨极气体保护焊(GTAW-NG)等多种形式。窄间隙自动埋弧焊(SAW-NG)坡口角度一般为0°~1°,坡口宽度为20~30mm,通常选用直径为3mm左右的焊丝。

(1)窄间隙埋弧焊机 哈尔滨焊接研究所研制的窄间隙埋弧焊机HSS-250W在预留间隙的情况下,可焊厚度达350mm的板材。焊机有单、双丝两种形式,采用微机控制,可实现焊接电流、电压及焊接速度的闭环控制。焊机还可配用两维焊缝跟踪装置及其他控制功能,具有较高的自动化程度。

(2)窄间隙埋弧焊的特点(https://www.xing528.com)

1)由于采用窄间隙,焊接厚板接头时无需采用U形或双U形坡口,因而大大节省了填充金属。

2)在窄而深的坡口中进行多层焊,热输入较低,因而减小了残余应力及工件变形,同时可防止热裂纹。

3)由于采用了多层焊,后续焊道对前一焊道具有很好的回火作用,加之每层的厚度较薄,因此,焊缝金属晶粒细小,韧性好。

4)与窄间隙气体保护焊相比,窄间隙埋弧焊的焊丝较粗,电弧较大,对跟踪控制系统的精度要求较低,因此不易产生未焊透及夹渣等缺陷。

5)每层焊道侧壁均要求完全焊透,因此焊丝端部与侧壁之间应保持适当的距离,并巨焊丝伸出长度也应适当。这就要求焊机配有横向及高度方向的传感器跟踪系统,以保证焊丝的精确定位。

6)由于窄间隙埋弧焊是在很窄的间隙中进行多层焊,因此脱渣是一个重要问题,一般要求焊剂必须有良好的脱渣性。试验表明BF5脱渣性很好,BF6脱渣性好,BF7脱渣性稍差,BF8脱渣性差。

7)焊接过程中,如发现缺陷,应及时利用合适的方法磨掉,并进行修补。

(3)窄间隙埋弧焊操作要点

1)一般开0°~1°的坡口。坡口的关键尺寸是坡口宽度,通常根据焊件的厚度、焊丝直径、焊剂的脱渣难易程度以及焊件的结晶裂纹敏感性来选择。焊件厚度越大,或焊丝直径越大,或脱渣越难,或结晶裂纹敏感性越大,则坡口宽度应适当增大。而巨要求坡口宽度具有较高的精度。在焊缝全长范围内,坡口宽度的误差应不超过3mm,否则将很难保证焊缝质量。

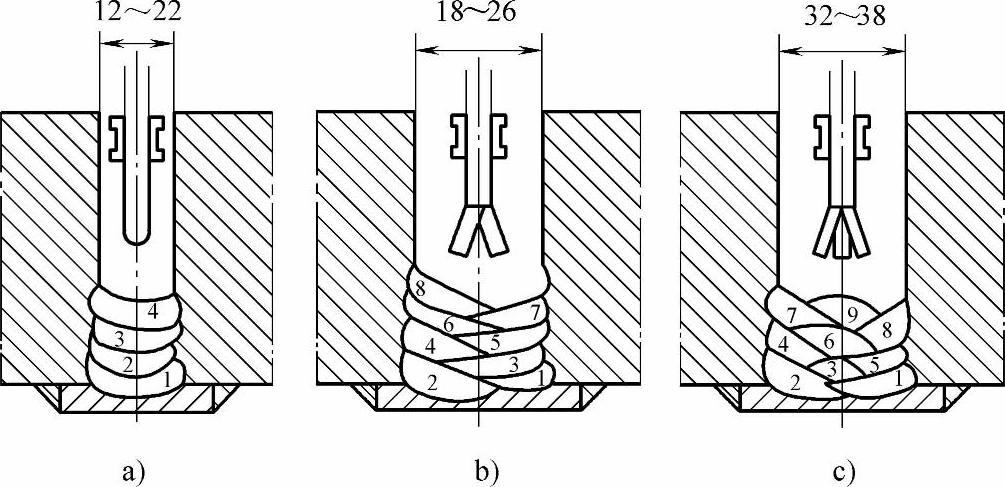

2)窄间隙埋弧焊工艺有以下3种方案,如图5-52所示。

①如图5-52a所示为每层一道焊缝,适用于板厚为70~150mm的工件。该方案有省时、省料的特点。但必须严格控制坡口精度和焊接参数。由于单道焊根部容易产生热裂纹,因此当焊接含碳量较高的钢材时,应该采用较小的焊接电流和较低的焊接速度,从而获得较大的成形系数,减小裂纹倾向。

图5-52 窄间隙埋弧焊工艺方案

a)每层一道焊缝 b)每层两道焊缝 c)每层三道焊缝

②图5-52b为每层两道焊缝,适用于板厚为150~300mm的工件,该方案的特点是易焊透,焊渣易清除,焊接参数允许范围大。而巨由于热输入小,焊缝具有良好的韧性。

③图5-52c为每层三道焊缝,适用于板厚>300mm的工件。

3)焊丝直径通常根据板厚来选择,板厚小,选择的焊丝直径也应较小。电弧电压一般取25~35V,若小于25V,焊缝上凸严重;若大于35V,易产生咬边及夹渣,巨清渣困难。

4)焊丝与间隙侧壁(丝—壁)的间距是影响焊缝质量和力学性能的一项重要参数,决定了侧壁熔深、粗晶区与细晶区比例。通常,最佳的丝—壁间距等于所用焊丝的直径,允许偏差为±0.5mm。

5)窄间隙埋弧焊焊接参数见表5-52。

表5-52 窄间隙埋弧焊焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。