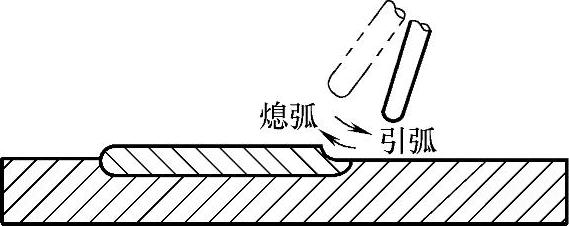

图5-24 反复断弧收弧法

各种不同焊接位置操作的共同规律是通过保持正确的焊条角度,掌握好运条的3个动作,控制熔池表面形状及熔池温度,使熔池金属的冶金反应完全,气体、杂质排除彻底,并与母材很好熔合。熔池温度与熔池的形状及大小有关,在操作中只要仔细观察其变化情况,不断调整焊条角度和运条动作,就能达到控制熔池温度、确保焊接质量的目的。

1.平焊位置的焊接

(1)平焊位置的焊接特点 焊条熔滴金属主要依靠自重向熔池过渡,熔池形状和熔池金属容易保持。焊接同样板厚的焊件,平焊位置上的焊接电流要比其他位置大,焊接生产率高。熔渣和熔池金属容易混在一起,特别是角焊缝焊接时,熔渣容易超前而形成夹渣。焊接参数和操作不正确时,可能产生未焊透、咬边或焊瘤等缺陷。平板对接焊时,若焊接参数或焊接顺序选择不当,容易产生焊接变形。单面焊双面成形时,第一道焊缝容易产生熔透程度不均匀、背面成形不良现象。

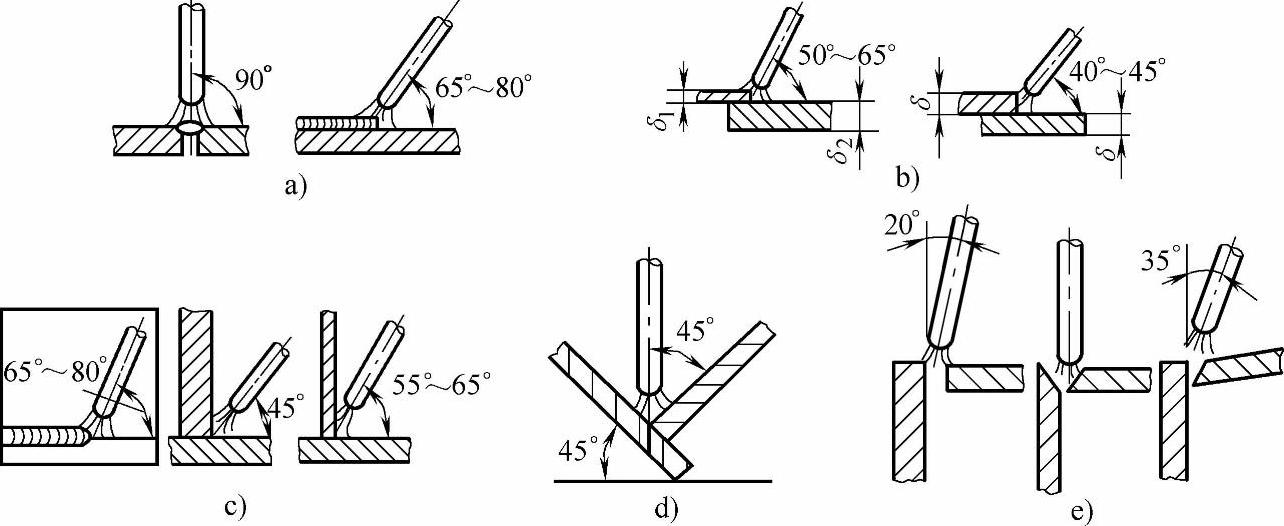

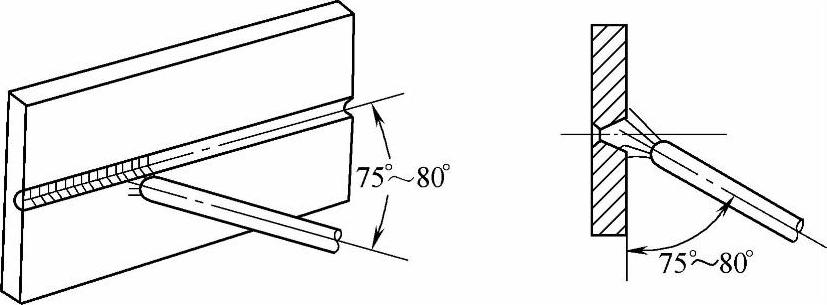

(2)平焊位置的焊条角度 平焊位置按焊接接头的形式可分为对接接头平焊、搭接接头平角焊、T形接头平角焊、船形焊、角接接头平焊等。平焊位置的焊条角度如图5-26所示。

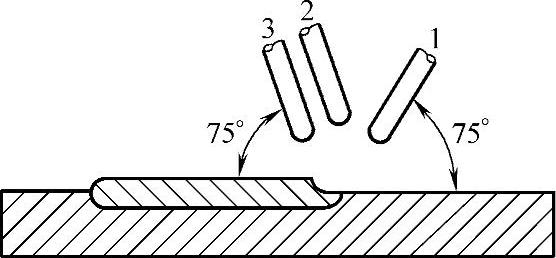

图5-25 回焊收弧法

1、2—适当改变位置 3—原有位置

图5-26 平焊位置时的焊条角度

a)对接接头平焊 b)搭接接头平角焊 c)T形接头平角焊 d)船形焊 e)角接接头平焊

(3)平焊位置的焊接要点 将焊件置于平焊位置,焊工手持焊钳,焊钳上夹持焊条,面部用面罩保护(头盔式面罩或手持式面罩),在焊件上引弧,利用电弧的高温(6000~8000K)熔化焊条金属和母材金属,熔化后的两部分金属熔合在一起成为熔池。焊条移开后,焊接熔池冷却形成焊缝,通过焊缝将两块分离的母材牢固地结合在一起,实现平焊位置焊接。

1)根据板厚可以选用直径较粗的焊条,用较大的焊接电流焊接。在同样板厚条件下,平焊位置的焊接电流比立焊位置、横焊位置和仰焊位置的焊接电流大。

2)最好采用短弧焊接,短弧焊接可减少电弧高温热损失,提高熔池熔深。防止电弧周围的有害气体侵入熔池,减少焊缝金属元素的氧化和焊缝产生气孔的可能性。

3)焊接时焊条与焊件成40°~90°夹角,控制好熔渣与液态金属分离,防止熔渣出现超前现象。

4)当板厚≤6mm时,对接平焊一般开Ⅰ形坡口,正面焊缝宜采用直径ф3.2~ф4mm的焊条短弧焊,熔深应达到焊件厚度的2/3。背面封底焊前,可以不铲除焊根(重要构件除外),但要将焊渣清理干净,焊接电流可大一些。

5)对接平焊若有熔渣和熔池金属混合不清的现象时,可将电弧拉长,焊条前倾,并做向熔池后方推送熔渣的动作,以防止夹渣。

6)焊接水平倾斜焊缝时,应采用上坡焊,防止熔渣向熔池前方流动,避免焊缝产生夹渣缺陷。

7)采用多层多道焊时,应注意选好焊道数及顺序。

8)T形、角接、搭接的平角焊接头,若两板厚度不同,应调整焊条角度,将电弧偏向厚板一边,使两板受热均匀。

(4)正确选择运条方法

1)板厚<6mm,I形坡口对接平焊,采用双面焊时,正面焊缝采用直线形运条,稍慢,背面焊缝也采用直线形运条,焊接电流应比焊正面焊缝时稍大些,运条要快。

2)板厚≥6mm,根据设计需要,开I形坡口以外的其他形式(V形、双V形、Y形等)坡口,对接平焊时,可采用多层焊或多层多道焊,第一层(打底焊)宜用小直径焊条、小焊接电流、直线形运条或锯齿形运条焊接,以后各层焊接时,可选用较大直径的焊条和较大焊接电流的短弧焊。锯齿形运条在坡口两侧必须停留,相邻层焊接方向应相反,焊接接头需错开。

3)T形接头平角焊的焊脚尺寸<6mm时,可选用单层焊,用直线形、斜环形或锯齿形运条方法;焊脚尺寸较大时,宜采用多层焊或多层多道焊。打底焊都采用直线形运条方法,其后各层的焊接可选用斜锯齿形、斜环形运条。多层多道焊宜选用直线形运条方法焊接。

4)搭接、角接平角焊时,运条操作与T形接头平角焊运条相似。

5)船形焊的运条操作与开坡口对接平焊相似。

2.立焊位置的焊接

(1)立焊位置的焊接特点 熔池金属与熔渣因自重下坠、容易分离。熔池温度过高时,熔化金属易向下流淌形成焊瘤、咬边和夹渣等缺陷,焊缝不易平整。T形接头焊缝根部容易产生未焊透。熔透深度容易掌握,比平焊位置多消耗焊条,而焊接生产率却比平焊低。由于立角焊电弧的热量向焊件的3个方向传递,散热快,所以,在与对接立焊相同的条件下,焊接电流可稍大些,以保证两板熔合良好。

(2)立焊位置的焊条角度 立焊位置焊接按焊件厚度区分有薄板对接立焊和厚板对接立焊;按接头的形式可分为Ⅰ形坡口的对接立焊和T形接头立角焊;按焊接操作方法可分为向上立焊和向下立焊。立焊位置时的焊条角度如图5-27所示。

图5-27 立焊位置时的焊条角度

图5-28 焊钳夹持焊条的形式

(3)立焊位置的焊接要点 立焊时,焊钳夹持焊条后,焊钳与焊条应成一直线,如图5-28所示。焊工的身体不要正对着焊缝,要略偏向左侧或右侧(左撇子),以便于握焊钳的右手与左手(左撇子)操作。生产中常用的是立向上焊,立向下焊要用专用焊条才能保证焊缝质量。向上立焊时焊接电流应比平焊时小10%~15%,巨应选用较小的焊条直径(<4mm),保持正确的焊条角度。采用短弧施焊,缩短熔滴过渡到熔池的距离。

(4)正确选用运条方法

1)薄板Ⅰ形坡口对接立向上焊时,常用最大弧长应≤6mm,可选用直线形、锯齿形、月牙形运条或跳弧法施焊。(https://www.xing528.com)

2)其他形式坡口对接立焊时,第一层焊缝常选用跳弧法或摆幅不大的月牙形、三角形运条法焊接,其后可采用月牙形或锯齿形运条方法。

3)T形接头立焊时,焊条应在焊缝两侧及顶角有适当的停留时间,焊条摆动幅度应不大于焊缝宽度。运条操作与开其他形式坡口对接焊相似。

4)焊接盖面层时,应根据对焊缝表面的要求选用运条方法。焊缝表面要求稍高的可采用月牙形运条法,如果只要求焊缝表面平整的采用锯齿形条方法。

3.横焊位置的焊接

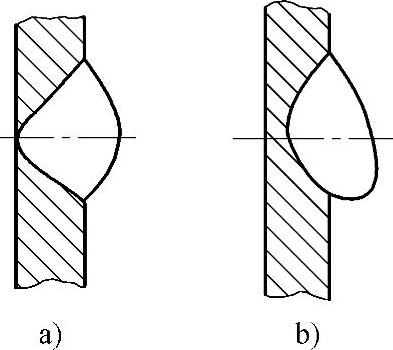

(1)横焊位置的焊接特点 熔化金属因自重易下坠至坡口上,造成坡口上侧产生咬边缺陷,下侧形成如图5-29b所示的泪滴形焊缝。熔化金属与熔渣易分清。

(2)横焊位置的焊条角度 横焊时,焊工最好是站位操作。若条件许可,焊工持面罩的手或胳膊是最好的依托,以保持焊工在站位焊接时身体稳定,引弧点的位置应是焊工正视部位。焊接时,每焊完一根焊条,焊工就需要移动一下站的位置,为保证能始终正视焊缝,焊工上部分身体应随电弧的移动而向前移动,但眼睛仍需与焊接电弧保持一定的距离。同时,注意保持焊条与焊件的角度,防止熔化金属过分下淌。横焊位置时的焊条角度如图5-30所示。

(3)横焊位置的焊接要点

图5-29横焊缝

a)正常横焊缝 b)泪滴形横焊缝

1)对接横焊一般开V形或K形坡口,板厚为3~4mm的对接接头可用Ⅰ形坡口双面焊。

2)选用小直径焊条,焊接电流比平焊时小些;短弧操作,能较好地控制熔化金属流淌。

3)厚板横焊时,打底焊缝以外的焊缝,宜采用多层多道焊法施焊。

图5-30 横焊位置时的焊条角度

4)多层多道焊时,要特别注意焊道间的重叠距离,每道叠焊,应在前一道焊缝的1/3处开始焊接,以防止焊缝产生凹凸不平。

5)根据具体情况,保持适当的焊条角度,焊接速度应稍快巨要均匀。

(4)正确选用运条方法

1)开Ⅰ形坡口对接横焊时,正面焊缝采用往复直线运条方法较好,稍厚件宜选用直线形或小斜环形运条,背面焊缝选用直线运条,焊接电流可以适当加大。

2)开其他形式坡口的对接多层横焊,间隙较小时,可采用直线形运条;间隙较大时,打底焊选用往复直线形运条,其后各层多层焊时,可采用斜环形运条,多层多道焊时,宜采用直线形运条。

4.仰焊位置的焊接

(1)仰焊位置的焊接特点 熔化金属因重力作用易下坠,熔池形状和大小不易控制。运条困难,焊件表面不易焊得平整,易出现夹渣、未焊透、凹陷焊瘤及焊缝成形不好等缺陷。流淌的熔化金属易飞溅扩散,若防护不当,容易造成烫伤事故,仰焊比其他空间位置焊接效率低。

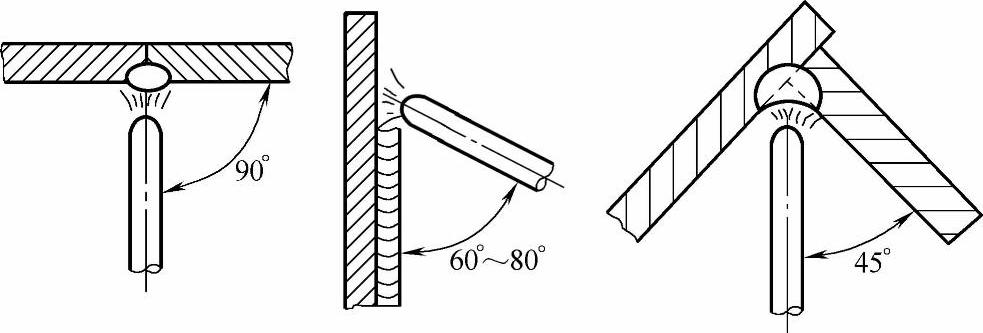

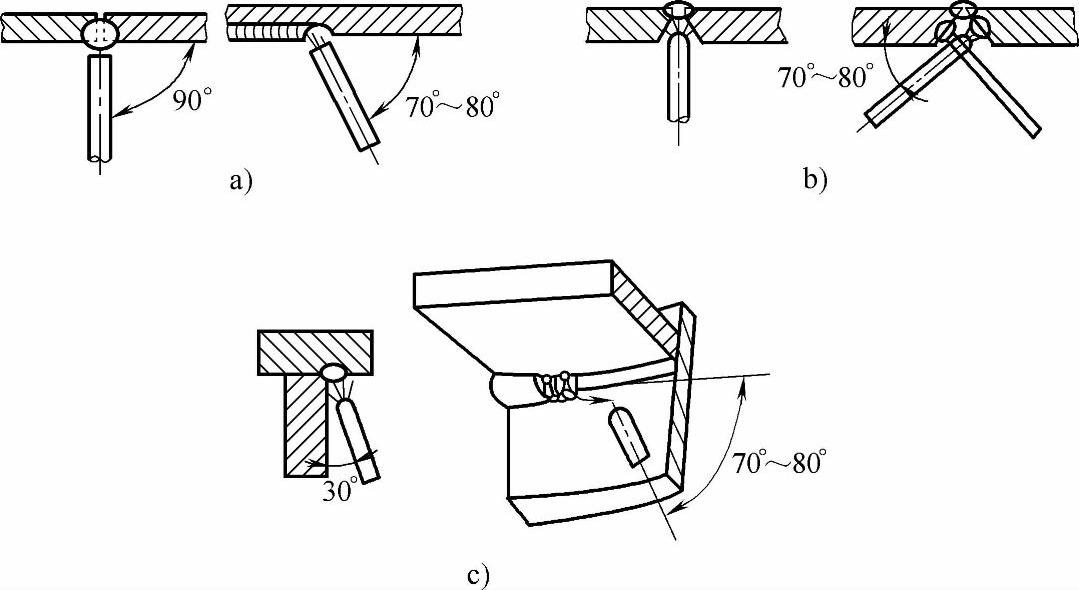

(2)仰焊位置的焊条角度 根据焊件距焊工的距离,焊工可采取站位、蹲位或坐位,个别情况还可采取躺位,即焊工仰面躺在地上,手举焊钳仰焊。焊工仰焊时,劳动强度大、焊接质量不稳定,通常用于焊接抢修,不适用于大批量的制造业生产。施焊时,焊工胳膊应离开身体,小臂竖起,大臂与小臂自然形成角支撑,重心在大臂的根部关节上或胳膊肘上,焊条的摆动应靠腕部的作用来完成,大臂要随着焊条的熔化向焊缝方向逐渐地上升和向前方移动,眼睛要随着电弧的移动观察施焊情况,头部与上身也应随着焊条向前移动而稍微倾斜。仰焊前,焊工一定要穿戴仰焊工所必备的劳动保护服,扣紧纽扣,颈部围紧毛巾,头戴披肩帽,脚穿防烫鞋,以防铁液下落和飞溅金属烫伤皮肤。焊工手持焊钳,根据具体情况变换焊条角度,也可把焊件待焊部位翻转为平焊位或横焊位焊接。仰焊位置时的焊条角度如图5-31所示。

图5-31 仰焊位置时的焊条角度

a)Ⅰ形坡口对接仰焊 b)其他坡口对接仰焊 c)T形接头仰角焊

(3)仰焊位置的焊接要点

1)当焊件厚度≤4mm时,对接焊缝仰焊采用Ⅰ形坡口,选用直径3.2mm的焊条,焊接电流要适当。焊件厚度≥5mm时,采用V形坡口多层多道焊。

2)当焊脚<8mm时,T形接头焊缝仰焊,宜采用单层焊,焊脚>8mm时,采用多层多道焊。

3)为便于熔滴过渡,减少焊接时熔化金属下淌和飞溅,焊接过程中应采用最短的弧长施焊。

4)打底层焊缝,应采用小直径焊条和小焊接电流施焊,以免焊缝两侧产生凹陷和夹渣。

(4)正确选用运条方法

1)间隙小时,Ⅰ形坡口对接仰焊用直线形运条;间隙较大时,用直线往返形运条。

2)开其他形式坡口对接多层仰焊时,打底层焊接的运条方法应根据坡口间隙的大小,选用直线形运条或往返直线形运方法。其后各层可选用锯齿形或月牙形运条方法。多层多道焊宜采用直线形运条方法,无论采用哪种运条方法,每一次向熔池过渡的熔化金属不宜过多。

3)T形接头仰焊时,若焊脚尺寸较小,可采用直线形或往返直线形运条方法,由单层焊接完成;若焊脚尺寸较大,可采用多层或多层多道施焊,第一层打底宜采用直线形运条,其后各层可选用斜三角形或斜环形运条方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。