1.对接焊缝

对接焊缝试件有板材对接焊缝试件和管材对接焊缝试件两种,如图4-27a所示。由于两者通用,因此可根据具体条件任选一种。试件的厚度应充分考虑其适用于焊件厚度的有效范围,即应选取能覆盖焊件厚度范围的厚度作为试件的厚度。试件长度应充分考虑制备试样的数量。

试件和试样的检验方法有以下几种:

(1)外观检查 用肉眼或低偌放大镜观察试件接头表面。

(2)无损检测 具体选择方法如下:

1)试件母材金属厚度小于或等于38mm时,应选用射线探伤;对标准抗拉强度大于540MPa的母材金属,巨试件母材金属厚度大于20mm的试件,除射线探伤外,还应增加局部超声波探伤。

2)试件母材金属厚度大于38mm时,如选用射线探伤,还应进行局部超声波探伤;如选用超声波探伤,还应进行局部射线探伤。

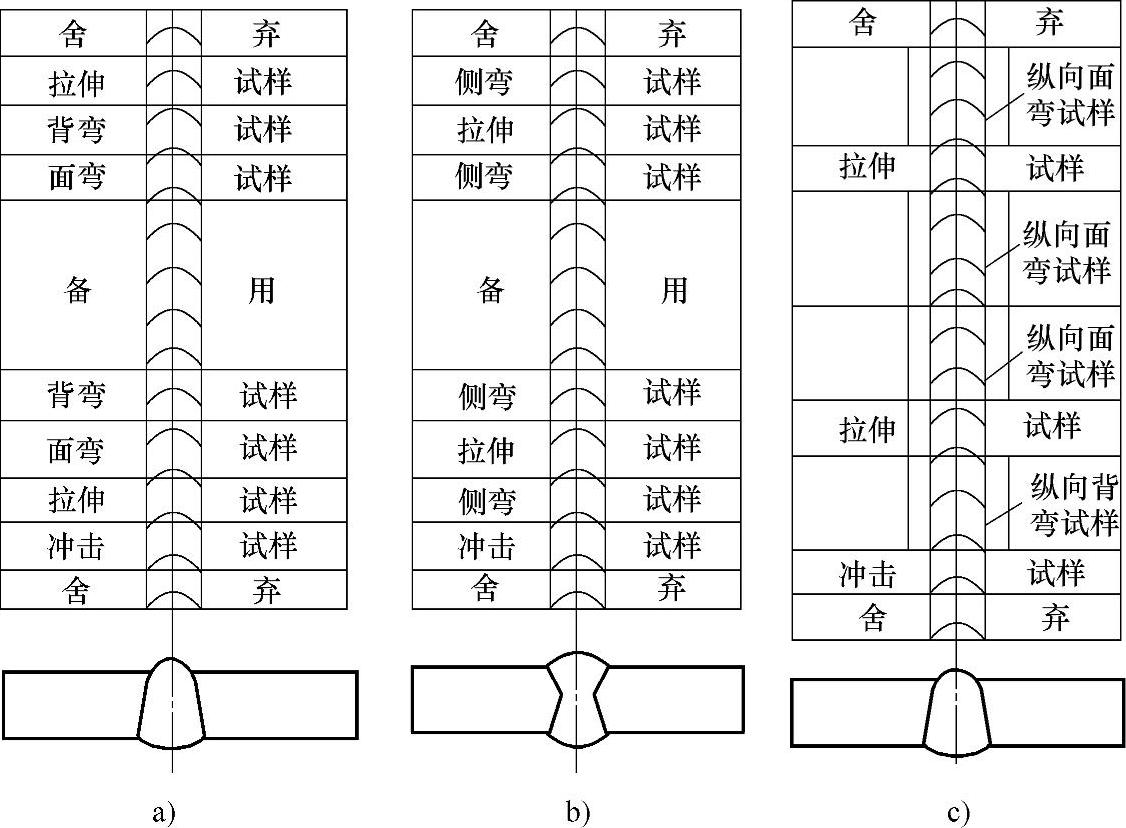

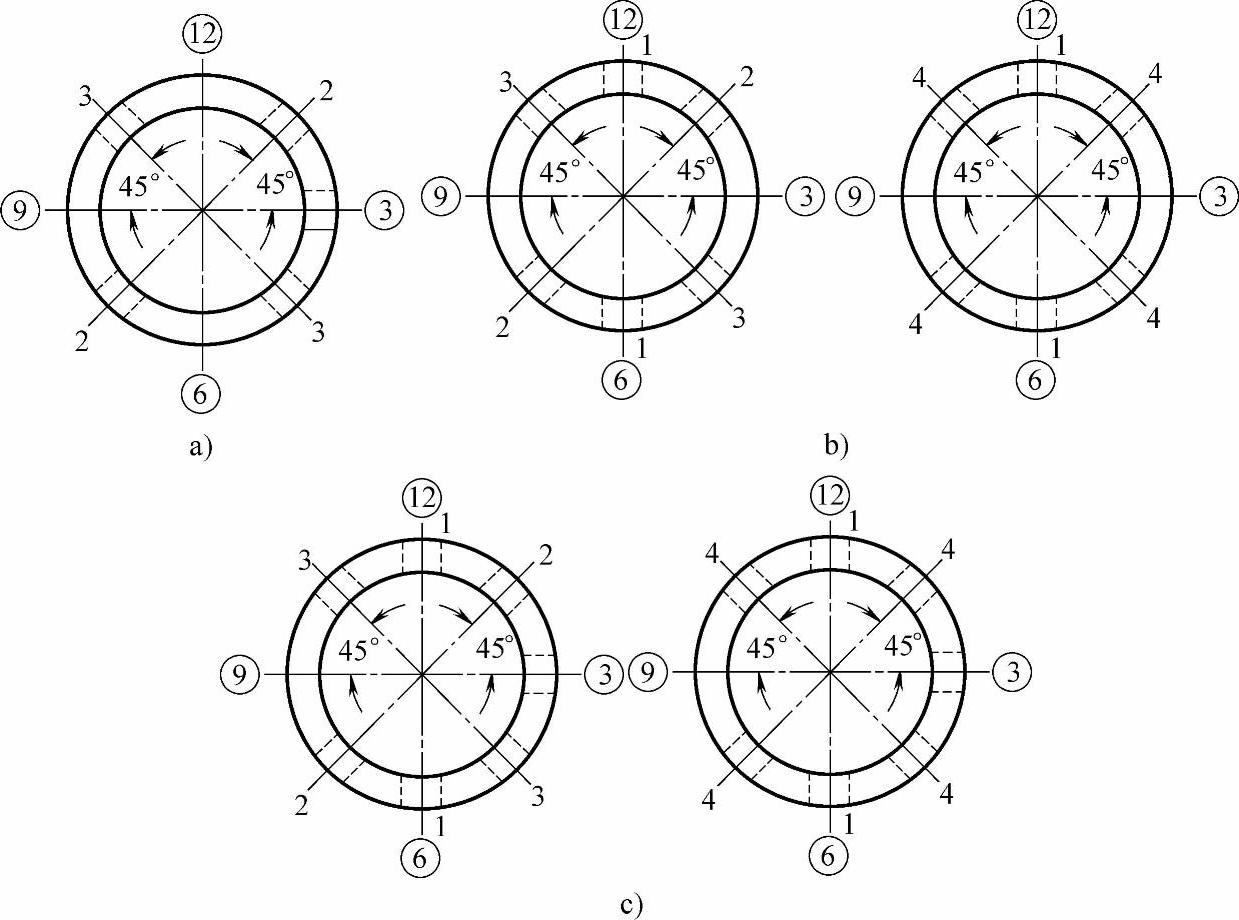

(3)力学性能试验 试件经外观检查和无损检测合格后,即在试件上标记出力学性能试样的位置。板材对接焊缝试件取试样位置和管材对接焊缝取试样位置分别如图4-28、图4-29所示。然后用机械加工方法制取试样,试样可以避开缺陷,去除焊缝余高前可以对试样进行冷矫平。

图4-28 板材对接焊缝试件上试样取样位置

a)不取侧弯试样时 b)取侧弯试样时 c)取纵向弯曲试样时

图4-29 管材对接焊缝试件上试样取样位置(③⑥⑨(12)钟点记号,为水平固定位置焊接时的定位标记)

a)拉伸试样为整管时 b)不要求冲击试验时 c)要求冲击试验时

1—拉伸试样 2—面弯试样 3—背弯试样 4—侧弯试样

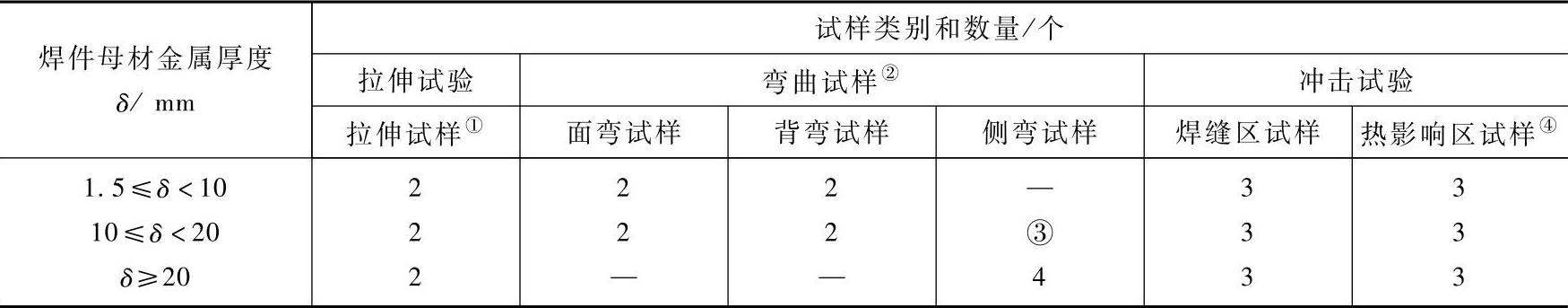

对接焊缝力学性能试验的试样类别和数量见表4-21。当试件采用两种或两种以上焊接方法(或焊接工艺)时,拉伸试样和弯曲试样的受拉面应包括每一种焊接方法(或焊接工艺)的焊缝金属;当规定做冲击试验时,对每一种焊接方法(或焊接工艺)的焊缝金属和热影响区都要做冲击试验。

表4-21 对接焊缝力学性能试验的试样类别和数量

①一根管接头的全截面试样,可以代替两个板形试样。

②当试件焊缝两侧的母材金属之间或焊缝金属和母材金属之间的弯曲性能有显著差别时,可改用纵向弯曲试验代替横向弯曲试验。

③可以用四个横向侧弯曲试样代替两个面弯和两个背弯试样。

④当焊缝两侧母材金属的钢号不同时,每侧热影响区都应取3个冲击试样。

1)拉伸试验:试样的形状和尺寸应符合GB/T 2651—2008《焊接接头拉伸试验方法》的规定。其中带肩板形试样适用于所有厚度板材的对接焊缝试件;管接头板形试样适用于管材对接焊缝试件;管接头整管试样适用于外径小于或等于76mm的管材对接焊缝试件。

合格标准:当试样的母材金属为同种钢号时,每个试样的抗拉强度应大于或等于母材金属钢号标准规定值的下限;当试样的母材金属为两种钢号时,每个试样的抗拉强度应大于或等于两种钢号标准规定值下限的较低值;当采用两片或多片试样时,每个试样的抗拉强度都应符合上述相应规定。

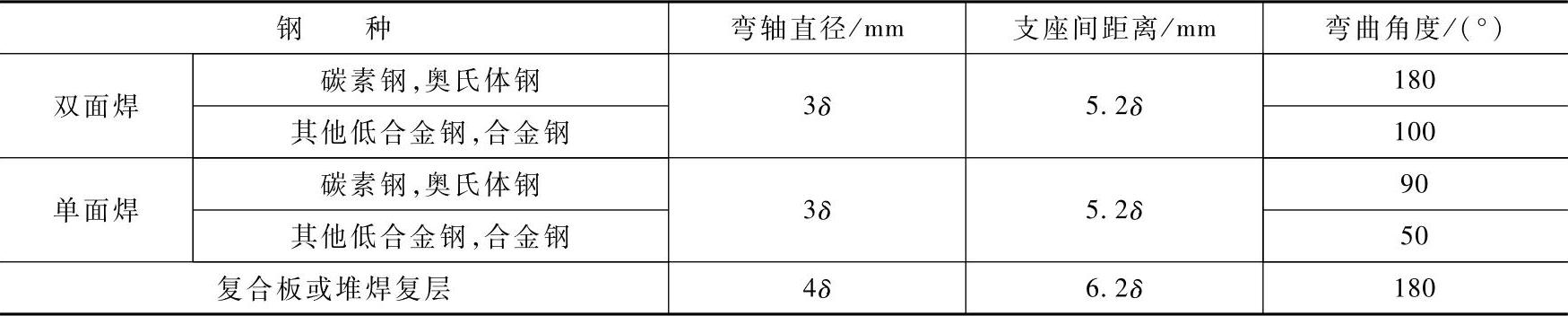

2)弯曲试验:弯曲试样分为面弯、背弯、纵向面弯、纵向背弯和横向侧弯试样等几种。弯曲试样的形状和尺寸。应符合GB/T 2653—2008《焊接接头弯曲试验方法》的规定,其合格标准见表4-22。

表4-22 焊接接头弯曲试验的合格标准

注:δ为试样厚度。

3)冲击试验:取样位置和试样形状、尺寸应符合GB/T 2650—2008《焊接接头冲击试验方法》的规定。

合格标准:每个区3个试样为一组的常温冲击吸收功率均值,应符合图样或相关技术文件夹规定,巨不得小于27J。至多允许有1个试样的冲击吸收功低于规定值,但不得低于规定值的70%。

2.角焊缝

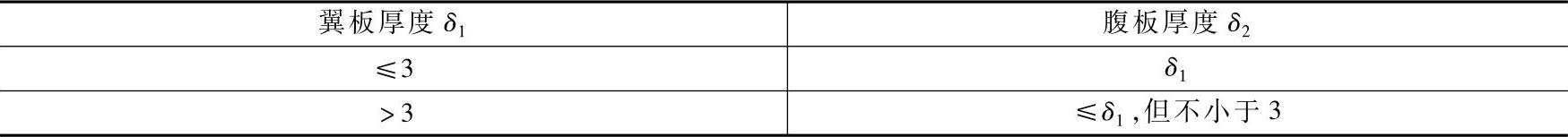

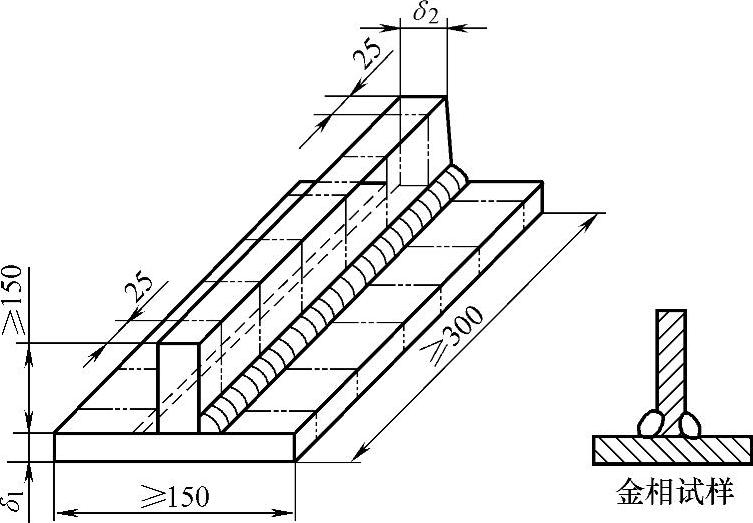

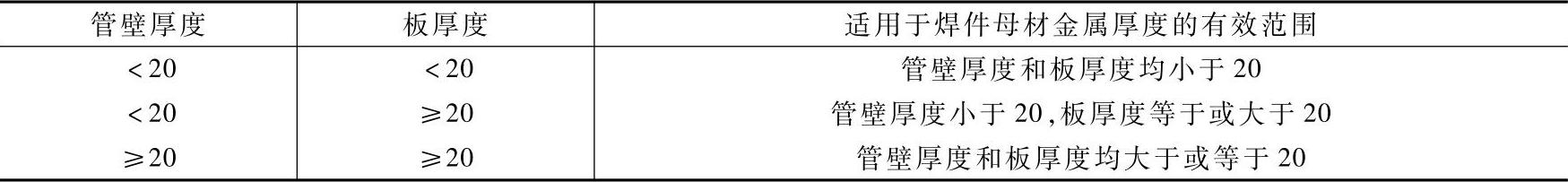

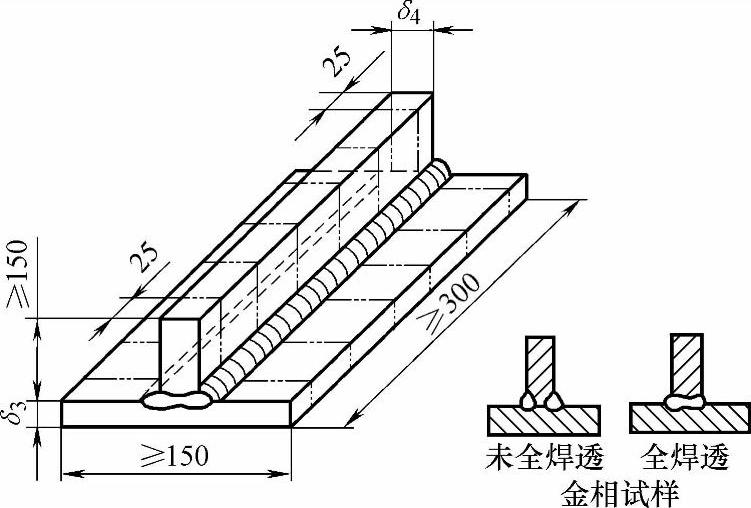

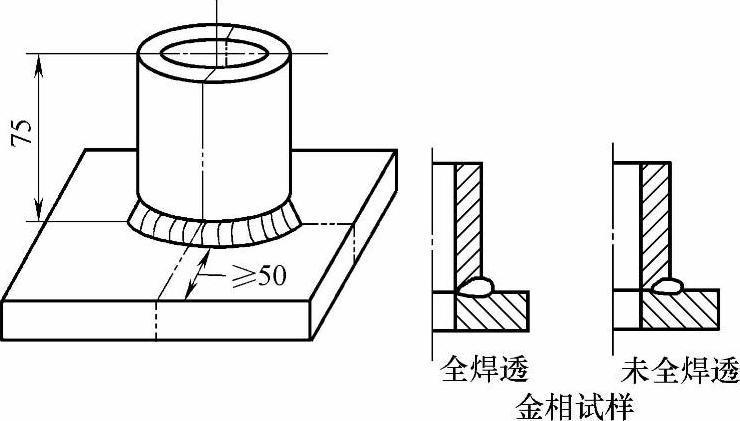

角焊缝分板材角焊缝和管板角焊缝两种形式,试件的形状和尺寸分别见表4-23和如图4-30、图4-31所示。

表4-23 板材角焊缝试件尺寸 (单位:mm)

图4-30 板材角焊缝试件的形状和尺寸(焊脚尺寸等于δ2,巨不大于20mm)(https://www.xing528.com)

图4-31 管板角焊缝试件的形状和尺寸(最大焊脚尺寸等于管壁厚)

试件和试样的检验项目有以下几种:

(1)外观检查 用肉眼或低偌放大镜检查试件接头表面,要求不得有裂纹、未熔合。测量焊脚尺寸。

(2)宏观金相检验

1)板材角焊缝试样的检验。将试件两端各舍去25mm,然后沿试件横向等分切取5个试样,对每块试样取一个面进行打磨、抛光、腐蚀,用肉眼或低偌放大镜进行检查。要求任意两个检验面不得为同一切口的两侧面。

2)管板角焊缝试样的检验。将试件等分切取4个试样,焊缝的起始和终了位置应位于试样焊缝的中部,对每块试样取一个面进行金相检验。要求任意两个检验面不得为同一切口的两侧面。

合格标准:焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合。角焊缝两焊脚尺寸之差不大于3mm。

3.组合焊缝

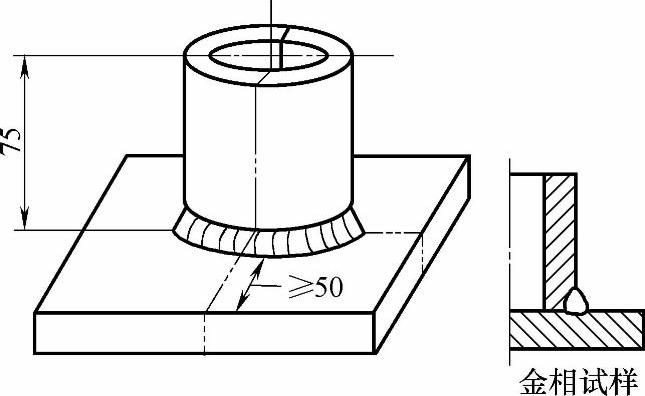

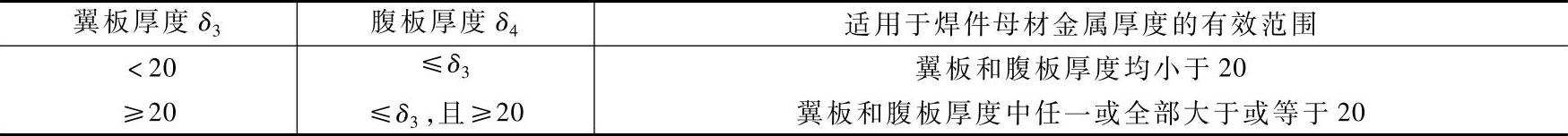

分板材组合焊缝和管材组合焊缝两种形式,试件的形状和尺寸分别见表4-24、表4-25和如图4-32、图4-33所示。

表4-24 板材组合焊缝试件尺寸 (单位:mm)

表4-25 管板组合焊缝试件尺寸 (单位:mm)

试件和式样的检验项目有以下几种:

图4-32 板材组合焊缝试件及试样

图4-33 管板组合焊缝试件及试样

(1)外观检查 用肉眼或低偌放大镜检查试件接头表面,要求不得有裂纹、未熔合。测量焊脚尺寸。

(2)宏观金相检验 与角焊缝试件相同。

合格标准:焊缝根部应焊透,焊缝金属和热影响区不得有裂纹、未熔合。

4.耐蚀堆焊层

当焊件基体的厚度等于或大于25mm时,试件基体的厚度不得小于25mm;当焊件基体的厚度小于25mm时,试件基体的厚度应等于或小于焊件基体的厚度。

试件和试样检验项目有以下几种:

(1)渗透探伤 可采用着色法或荧光法。试验按GB 150—2011《压力容器》的规定进行。

合格标准:不允许有任何裂纹和分层存在。

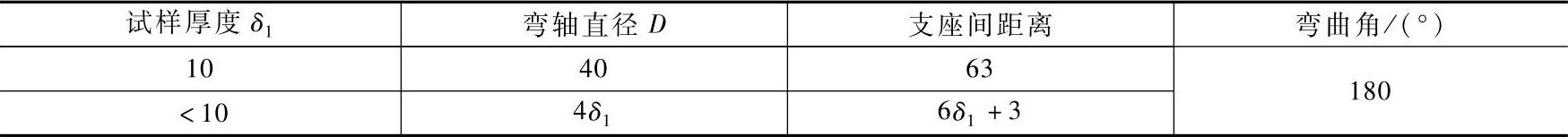

(2)弯曲试验 只进行侧弯试验。侧弯试样在渗透探伤合格的试件上切取,可在平行和垂直于焊接方向的方向上各切取2个,也可4个试样都垂直于焊接方向。切取位置如图4-34所示,试样宽度至少应包括堆焊层全部、熔合区和基层热影响区。试样尺寸同标准试样。

弯曲试验时的有关规定见表4-26。

表4-26 耐蚀堆焊层侧弯试验的有关规定 (单位:mm)

合格标准:弯曲试验后在试样拉伸面上的堆焊层不得有超过1.5mm长的任一裂纹或缺陷;在熔合线上不得有超过3mm长的任一裂纹或缺陷。

(3)化学成分分析 取样位置如图4-35所示。图中δ为堆焊层实际厚度;δmin为产品技术文件限定的堆焊层最小厚度(mm);δ1为取样厚度,最大为0.5mm。

合格标准:按产品技术文件规定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。