进行工艺性审查时,要考虑是否有利于减少焊接应力集中与变形、是否有利于减少生产劳动量、是否有利于施工方便和改善工人的劳动条件、是否有利于节约材料等。

1.是否有利于减少焊接应力集中与变形

应力集中不仅降低焊接接头的疲劳强度,也是降低材料塑性、引起结构脆断的主要原因。为了减少应力集中,应尽量使结构中断面变化的地方平缓圆滑。一般应从以下几个方面考虑:

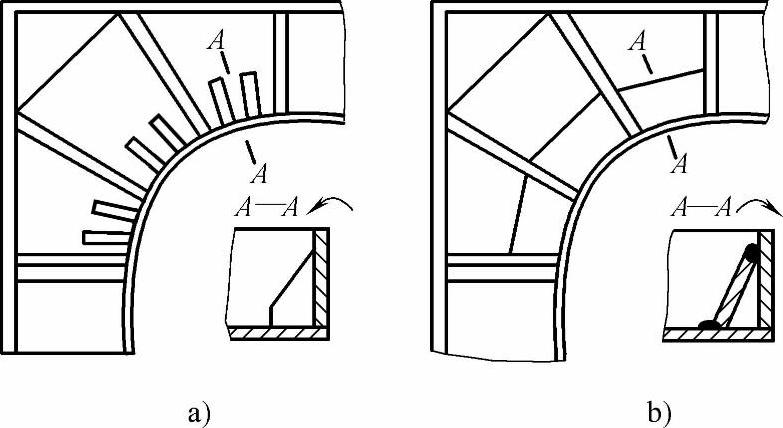

(1)尽量减少焊缝数量 减少结构上的焊缝数量和焊缝的填充金属量,是设计焊接结构最重要的原则。对于图4-6所示的框架转角,有两个不同的设计方案。图4-6a设计是用许多小肋板,构成放射形状加固转角,多条焊缝集中在一起,应力集中严重。图4-6b设计是用少数肋板构成屋顶状加固转角,不仅提高了框架转角处的刚度和强度,而巨大大减少了焊缝数量,减小了焊后变形和应力集中程度。

图4-6 框架转角处加强肋布置方案的比较

a)放射形结构 b)屋顶状结构

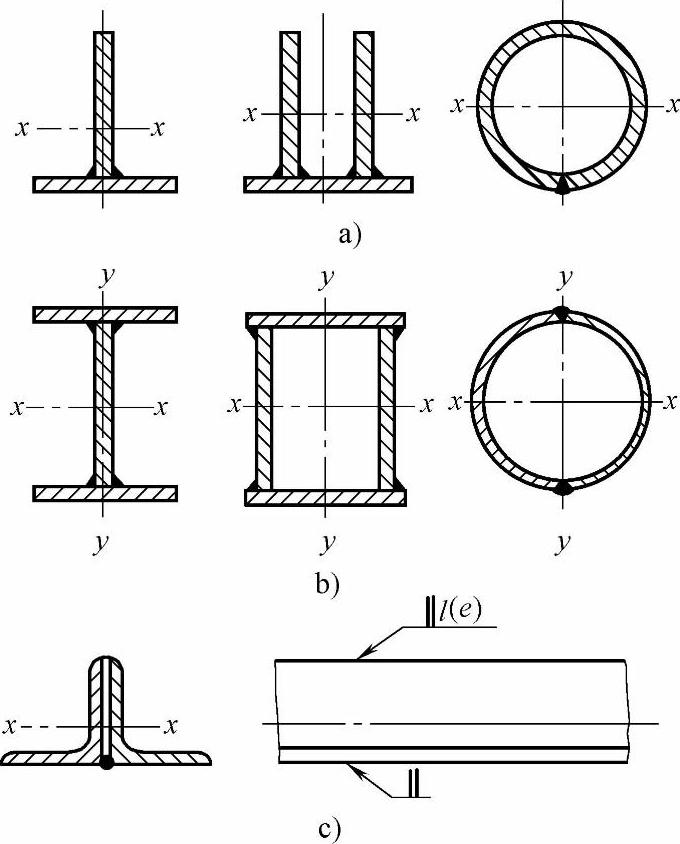

(2)尽可能选用对称的构件断面和焊缝位置 焊缝对称于构件截面的中性轴或使焊缝接近中性轴时,焊后能得到较小的弯曲变形。如图4-7所示各种截面构件,图4-7a构件的焊缝都在x—x轴一侧,最容易产生弯曲变形;图4-7b构件的焊缝位置对称x—x轴和y—y轴,焊后弯曲变形较小,巨容易防止;图4-7c构件由两根角钢组成,焊缝布置与断面中心线并不对称,若把距中心线近的焊缝设计成连续的,把距中心线远的焊缝设计成断续的,就能减少构件的弯曲变形。

(3)尽量减小焊缝断面尺寸 在不影响结构的强度及刚度的前提下,尽可能地减小焊缝断面尺寸,或者把连续角焊缝设计成断续角焊缝,减少塑性变形区范围。

(4)采用合理装配顺序 对于复杂的焊接结构,要合理地划分部件,使各部件的装配焊接易行、总装方便。

图4-7 构件断面和焊缝位置与焊接变形的关系

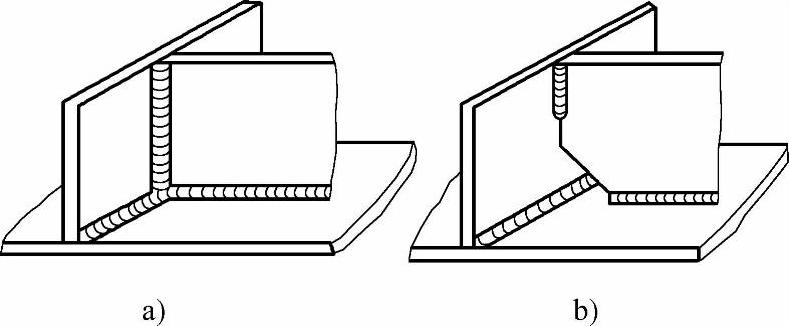

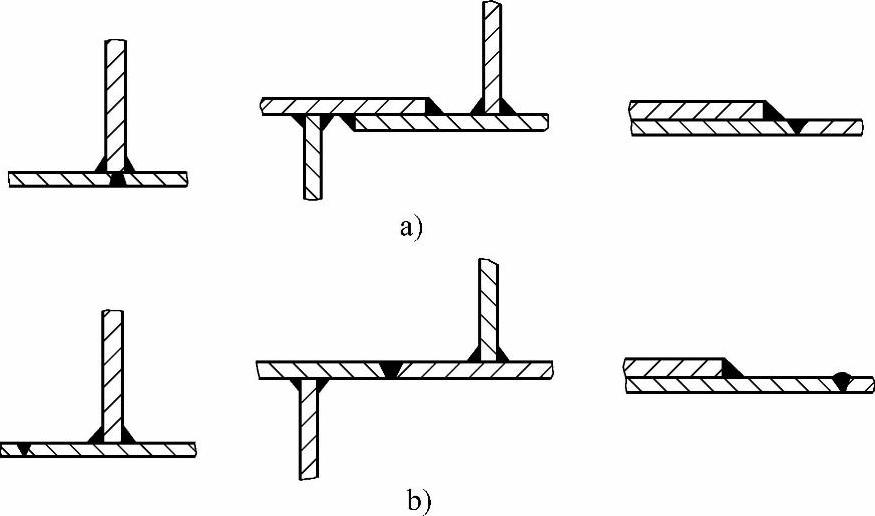

(5)尽量避免焊缝相交 如图4-8所示,三条角焊缝在空间相交。图4-8a在交点处会产生三轴应力,使材料塑性降低,同时可焊到性也差,并造成严重的应力集中。若改成图4-8b所示的形式,则能克服以上缺点。

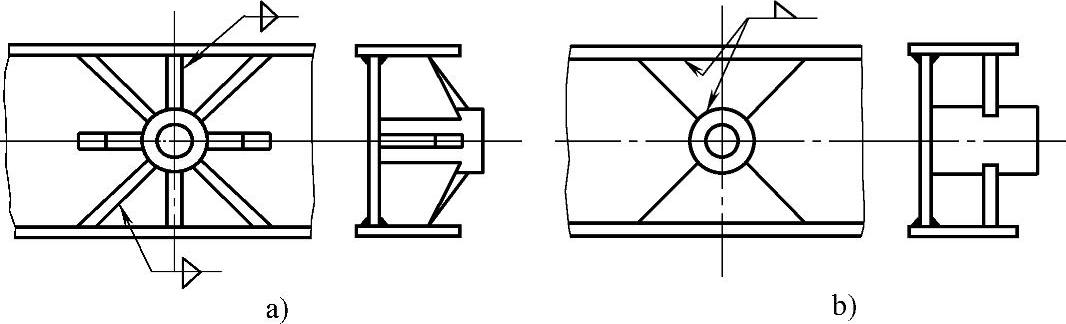

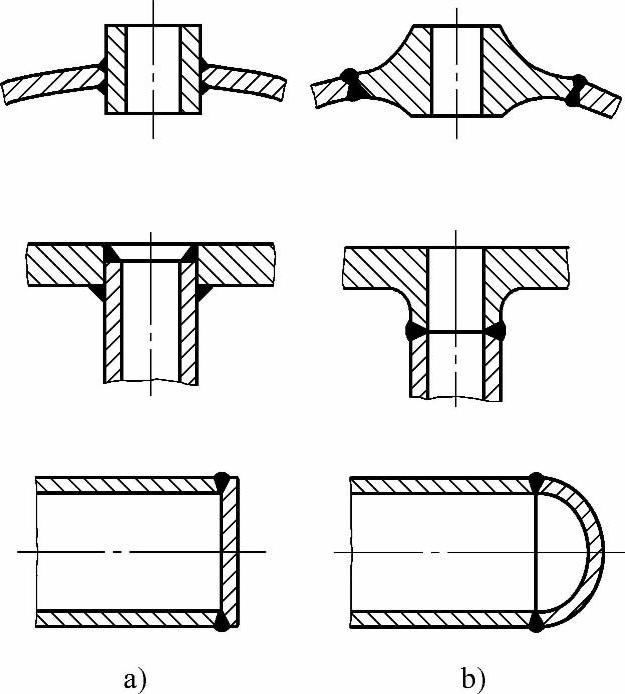

(6)尽量避免焊缝过于集中 如图4-9a用八块小肋板加强轴承套,许多焊缝集中在一起,存在着严重的应力集中,不适合承受动载荷。如果采用图4-9b所示的形式,不但降低了应力集中,工艺性也得到了改善。

图4-10a中焊缝交叉、密集和重叠,都存在不同程度的应力集中,巨可焊到性差,若改成图4-10b所示结构,其应力集中和可焊到性都得到改善。

图4-8 空间相交焊缝的方案比较

图4-9 肋板的形状与位置比较

(7)尽量采用合理的接头形式 对于重要的焊接接头应开坡口,防止因未焊透而产生应力集中。应设法将角接接头和T形接头,转化为应力集中系数小的对接接头,如图4-11所示。将图4-11a的接头转化为图4-11b的形式,实质上是把焊缝从应力集中大的位置转移到应力集中小的地方,同时也改善了接头的工艺性。

图4-10 焊缝布置与应力集中的关系

图4-11 接头转化的应用实例

2.是否有利于减少生产劳动量

在焊接结构生产中,除了在工艺上采取一定的措施外,还必须从设计上保证结构具有良好的工艺性,有利于减少工作量。

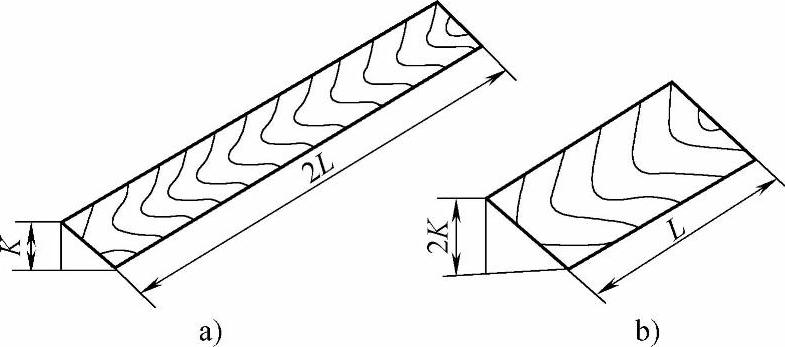

(1)合理确定焊缝尺寸 通常按强度原则进行计算,求得工作焊缝的尺寸,但必须考虑焊接结构的特点及焊缝布局等因素。焊缝金属占结构总质量的百分比,也是衡量结构工艺性的重要标志。在强度相等的情况下,焊脚小而长度大的角焊缝,比焊脚大而长度小的焊缝省工、省料。图4-12中焊脚为K、长度为2L与焊脚为2K、长度为L的角焊缝强度相等,但前者的焊条消耗量仅为后者的1/2。(https://www.xing528.com)

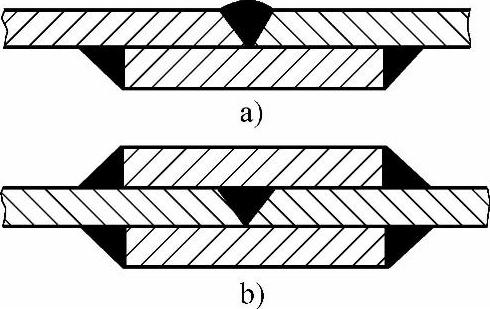

(2)尽量取消多余加工 对单面坡口背面不进行清根处理的对接焊缝,若通过修整焊缝表面来提高接头的疲劳强度是多余的,因为焊缝背面依然存在应力集中。对结构中的联系焊缝,若要求开坡口或焊透也是多余的,因为焊缝受力不大。用盖板加强对接接头是不合理的设计,如图4-13所示。钢板对接后能达到与母材等强度,如果再焊上盖板,会使焊缝集中而降低结构承受动载荷的能力。

(3)尽量减少其他加工方法 设计焊接结构时,要尽量减少铸、锻、车、铣、刨、磨、钻等其他加工方法。

图4-12 等强度的长、短角焊缝

图4-13 加盖板的对接接头

(4)尽量减少辅助工时 焊接结构中焊缝所在位置,应使焊接设备调整次数最少,焊件翻转次数最少,这样可以将辅助工时降到最低。

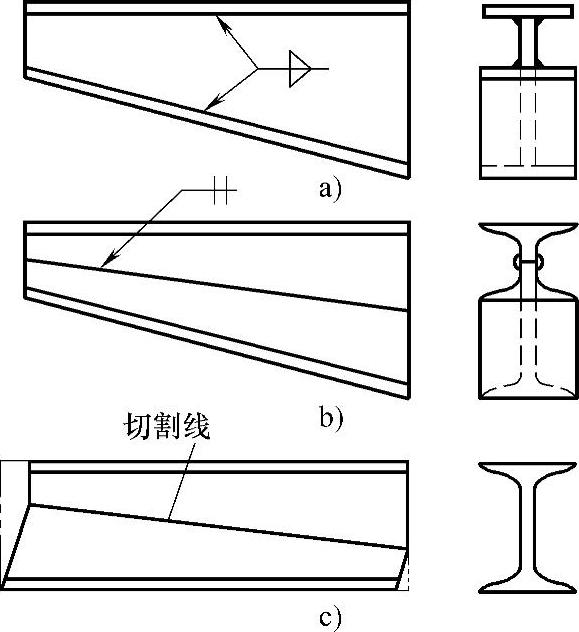

(5)尽量利用型钢和标准件 型钢具有各种形状,经过相互结合可以构成刚度很大的各种焊接结构。同一结构如果用型钢来制造,其焊接工作量会比用钢板制造少得多。图4-14所示为一根变断面工宇梁结构,图4-14a是用三块钢板组成;图4-14b是用四块钢板组成;如果用工宇钢组成,可将工宇钢用气割分开(见图4-14c)再组装起来,能大大减少焊接工作量。

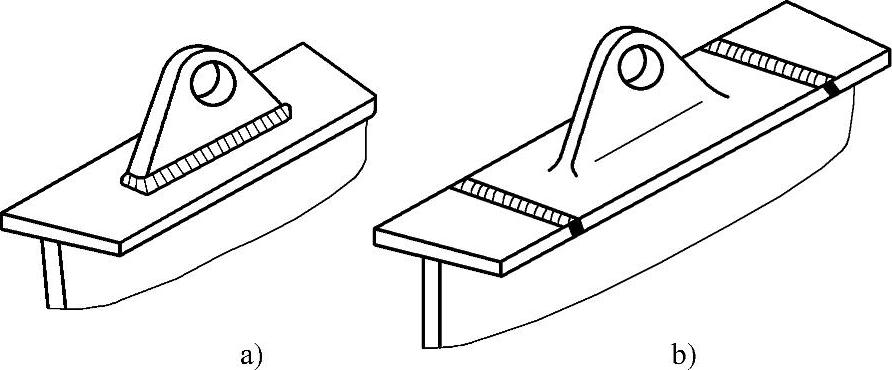

(6)尽量利用复合结构和继承性强的结构 复合结构可以发挥各种工艺的优点,分别采用铸造、锻造和压制工艺,将复杂的接头简单化,把角焊缝改成对接焊缝。图4-15所示为采用复合结构把T形接头转化为对接接头的应用实例,不仅降低了应力集中,而巨改善了工艺性。

在设计新结构时,把原有结构的成熟部分保留下来,称为继承性结构。继承性结构工艺性成熟,可以利用原有的生产工艺及工装设备,生产率高,经济效益好。

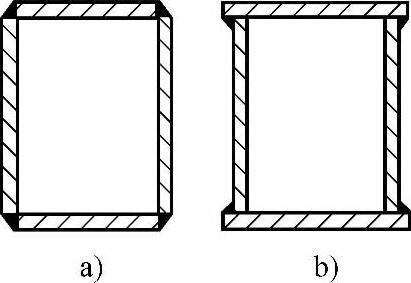

(7)采用合理先进的焊接方法 埋弧焊的熔深比焊条电弧焊大,有时不需要开坡口,工作效率高。采用CO2气体保护焊,不仅成本低、变形小,而巨不需清渣。在设计焊接结构时,应使接头易于使用上述较先进的焊接方法。图4-16a所示箱形结构可用焊条电弧焊焊接,若做成图4-16b的形式,就可以使用埋弧焊或自动CO2气体保护焊。

图4-14 变断面工宇梁

图4-15 采用复合结构的应用实例

a)原设计的板焊结构 b)改进后的复合结构

图4-16 箱形结构对比

3.是否有利于施工方便

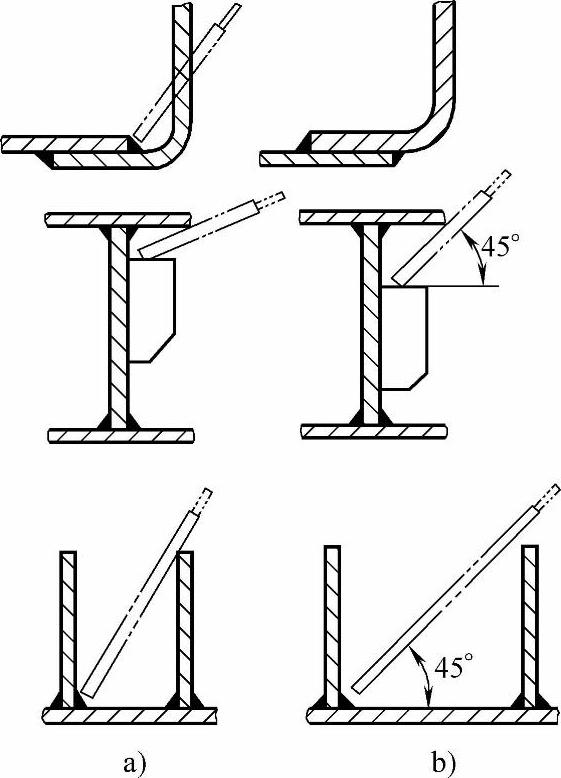

(1)尽量使结构具有良好的可焊到性 可焊到性是指结构上每一条焊缝都能很方便地施焊。在审查工艺时要注意结构的可焊到性,避免因不易施焊而造成焊接质量不合格。如图4-17a所示结构没有必需的操作空间,很难施焊,如果改成图4-17b的形式,就具有良好的可焊到性。

厚板对接时,一般应开成X形或双U形坡口,若在构件不能翻转的情况下,就会造成大量的仰焊焊缝,增加了劳动强度,焊缝质量也很难保证,这时就必须采用V形或U形坡口来改善其工艺性。

(2)尽量有利于焊接自动化 当产品批量大、数量多的时候,必须考虑制造过程的机械化和自动化。原则上减少短焊缝,增加长焊缝,尽量使焊缝排列规则并采用同一种接头形式。例如,采用焊条电弧焊时,图4-18a中的焊缝位置比较合理;当采用自动焊时,则以图4-18b为好。

(3)尽量有利于检测方便 严格检测是保证焊接结构质量的重要措施,设计焊接接头时,必须考虑检测是否方便可行。

图4-17 可焊到性比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。