1.夹具设计的基本要求

由于产品结构的技术条件、施焊工艺以及工厂具体情况等的不同,对所选用及设计的夹具均有不同的特点及要求。目前,就装配焊接结构生产中所使用的多数夹具而言,其共性的要求有以下几方面:

(1)工装夹具应具备足够的强度和刚度 夹具在生产中投入使用时要承受着多种力的作用,如焊件的自重、夹紧反力、焊接变形引起的作用力、翻转时可能出现的偏心力等,所以夹具必须有一定的强度与刚度。

(2)夹紧的可靠性 夹紧时不能破坏工件的定位位置,必须保证产品形状、尺寸符合图样要求。既不能允许工件松动滑移,又不能使焊件的拘束度过大而产生较大的拘束应力。因此,手动夹具操作时的作用力不可过大,机动压紧装置作用力应采用集中控制的方法。

(3)焊接操作的灵活性 使用夹具生产应保证足够的装配焊接空间,使操作人员有良好的视野和操作环境,使焊接生产的全过程处于稳定的工作状态。

(4)便于焊件的装卸 操作时应考虑制品在装配定位焊或焊接后能顺利地从夹具中取出,还要注意制品在翻转或吊运时不受损坏。

(5)良好的工艺性 所设计的夹具应便于制造、安装和操作,便于检验、维修和更换易损零件。设计时,还要考虑车间现有的夹紧动力源、吊装能力以及安装场地等因素,降低夹具制作成本。

2.工装夹具设计基本方法与步骤

(1)设计前的准备 为保证用设计出的夹具生产出符合设计要求的工件,就要了解工件在生产中及本身构造上的特点及要求,这是设计夹具的依据,是设计人员应细致研究并掌握的原始资料。夹具设计的原始资料包括以下内容:

1)夹具设计任务单。任务单中说明工件图号、夹具的功用、生产批量、对该夹具的要求以及夹具在工件制造中所占地位和作用。任务单是夹具设计者接受任务的依据。

2)工件图样及技术条件。研究图样是为了掌握工件尺寸链的结构、尺寸公差及制造精度等级。此外,还需了解与本工件有配合关系的零件在构造上它们之间的联系。研究技术条件是为了明确在图样上未完全表达的问题和要求,对工件生产技术要求获得一个完整的概念。

3)工件的装配工艺规程。工艺规程是产品生产的指导性技术文件,是工艺编制的核心。夹具是直接为工艺规程服务的工具,因此夹具设计者应当明确所设计的夹具必须满足工艺规程中的一切要求。

4)夹具设计的技术条件。这是装配焊接工艺人员根据工件图样和工艺规程对夹具提出的具体要求,一般应包括如下内容:

①夹具担负何种工件的装配焊接工作以及工件前后工序的联系。

②所装配工件在夹具中的位置、工件定位基准以及定位尺寸,说明工件接头尺寸属于中间尺寸(注明加工余量)或最后尺寸。

③制造和安装夹具时,保证夹具的调整和检验时所需的样件及样板等以及工件在夹具中的装卸方向和设备、水、气管道辅助设备。

④对夹具的构造形式、是否翻转和移动以及夹具所用定位及夹紧件的机械化程度等提出原则性意见。

⑤规定工件焊接收缩量大小,以确定定位件和夹紧件的位置。

5)焊接装配夹具的标准化和规格化资料。包括国家标准、企业标准和规格化夹具结构图册等。

需要指出的是,装配焊接生产中所使用的大型机械装备,如变位机械、操作机械等大多由专门的生产厂家提供,此节主要针对一般较为常用的装配焊接夹具的设计加以介绍。

(2)工装夹具设计的步骤 确定夹具结构方案,绘制草图阶段的主要工作内容有以下方面:

1)选择夹具的设计基准。夹具设计基准应与被装配结构的设计基准一致;有装配关系的相邻结构的装焊夹具尽可能选择同一设计基准,如选用基准水平线和垂直对称轴线作为同一设计基准。

2)绘制工件图。设计基准确定后,用双点画线绘制出被装配工件图样,包括工件轮廓及工件要求的交点接头位置(注意包括收缩余量)。

3)定位件和夹紧件设计。确定零件的定位方法及定位点、零件的夹紧方式和对夹紧力的要求,并根据定位基准选择定位件和夹紧件的结构形式、尺寸及其布置。

4)夹具主体(骨架)设计。设计时需要满足装焊工艺对夹具的刚度要求,并根据夹具元件的剖面形状和尺寸大小来确定主体结构方案和传动方案,如确定夹具结构的组成部分有哪些、结构主体的制造方法以及采用几级传动形式等。

5)完成设计草图。在充分考虑夹具的整体结构布局之后进行必要的设计计算,并绘制出夹具的设计草图。

6)绘制夹具工作总图阶段。草图设计经过讨论审查后,便可绘出夹具的正式工作总图。完成此阶段工作应注意以下几点:

①总图上的主视图应尽量选取与操作者正面对的位置。夹具的工作原理和构造以及主要元件结构和它们之间的相互装配位置关系应在基本视图上表达出来,各视图的布置除严格按照制图标准外,要空出零件编号及标注尺寸的位置,总体布局要合理美观。

②总图上应标注的主要尺寸应包括装配尺寸、配合尺寸、外形尺寸及安装尺寸。

③编写技术条件。一些在视图上无法表示的关于制造、装配、调整、检验和维修等方面的技术要求,应标注在总图上。

④标出夹具零件的编号,填写零件明细栏和标题栏。

7)绘制装配焊接夹具零件图阶段。夹具中的非标准零件要绘制零件图,零件的结构形式、尺寸、公差和技术条件应与夹具总图相符合。

8)编写装配焊接夹具设计说明书。设计说明书的主要内容包括:目录;夹具设计任务书;产品要求分析;夹具设计技术条件;夹具设计基准的确定;夹具设计方案的分析;夹具技术经济效益评定;参考资料。夹具设计说明书也是图样设计的理论依据。

必要时,还需要编写装配焊接夹具使用说明书,包括夹具的性能、使用注意事项等内容。

3.工装夹具制造的精度要求

焊接结构的精度除与各零件备料的精度和加工工序的中间尺寸精度有关外,在很大程度上也取决于装配焊接夹具本身的精度。而夹具的精度主要是针对夹具定位件的定位尺寸及定位件的位置尺寸的公差大小而言,这要根据被装配工件的精度决定。因此,可以看出焊接结构的精度与工装夹具的精度有着密切的联系。

根据夹具元件的功用及装配要求不同可将夹具元件分为四类:(https://www.xing528.com)

1)第一类是直接与工件接触,并严格确定工件的位置和形状的,主要包括接头定位件,V形块、定位销等定位元件。

2)第二类是各种导向件。此类元件虽不与工件直接接触,但它确定第一类元件的位置。

3)第三类属于夹具内部结构零件相互配合的夹具元件,如夹紧装置各组成零件之间的配合尺寸公差。

4)第四类是不影响工件位置,也不与其他元件相配合,如夹具的主体骨架等。

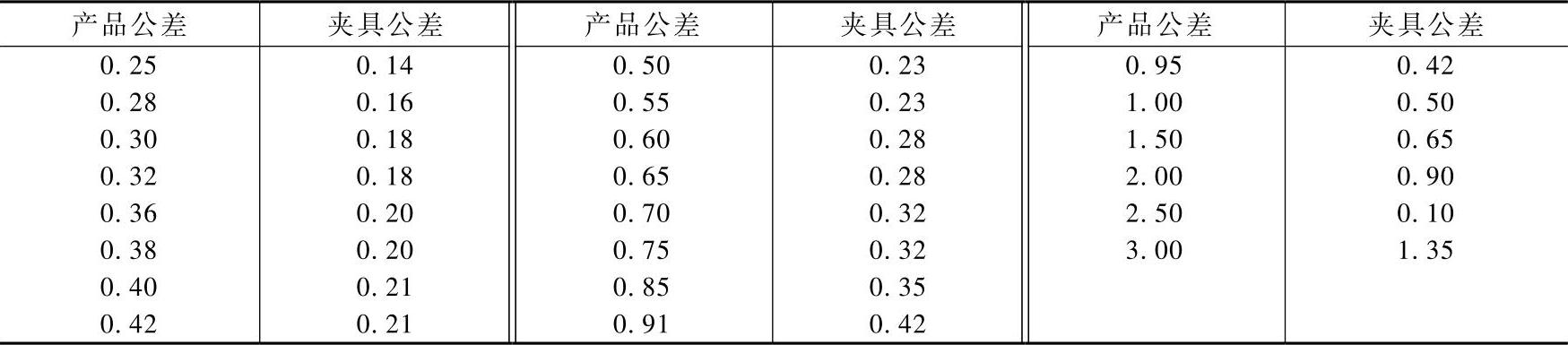

第一、二类夹具元件的精度不仅与定位工件的精度要求有关,还受到工件定位表面选择、加工方法及工件几何形状等因素的影响。在确定夹具公差时,一般取所装配工件的相应部分尺寸公差的0.50~0.75偌,即保证工件被定位表面与定位件的定位表面之间留有最小间隙,保证间隙配合。表3-9所列公差关系仅供参考。

表3-9 夹具直线尺寸公差与产品公差的关系 (单位:mm)

第三、四类的尺寸公差无法从相应的加工尺寸的公差中计算求得,应按其在夹具中的功用和装配要求选用。

具体制订夹具公差时,还需注意以下几个问题:

1)以焊件的平均尺寸作为夹具相应尺寸的基本尺寸。标注公差时,一律采用双向对称分布公差制。例如,焊件孔距为250+10mm,选择夹具公差为0.50mm;若夹具尺寸标注成(250±0.25)mm,夹具孔距最小尺寸为249.75mm,超出焊件公差范围,显然是错误的。正确标注是先求出焊件孔距平均尺寸为[(250+250+1)/2]mm=250.55mm,夹具孔距(250±0.25)mm。

2)定位元件与工件定位基准间的配合,一般都按基孔制间隙配合来选用;若工件的定位孔或定位外圆不是基准孔或基准轴时,则在确定定位销或定位孔的尺寸公差时,应注意保持其间隙配合的性质。

3)采用焊件上相应工序的中间尺寸作为夹具基本尺寸。中间尺寸应考虑到焊后产生的收缩变形量、重要孔洞的加工余量等因素,与图样上标注的尺寸有所不同。

4)夹具上起导向作用并有相对运动的元件间的配合及没有相对运动的元件间的配合,一般的选用范围见表3-10,详细内容在设计时可参阅有关夹具零部件标准等设计资料。

表3-10 夹具常用配合的选择

4.夹具结构工艺性

夹具结构的制造、检测、装配、调试及维修等方面,都可作为夹具结构工艺性好坏的评定依据。

(1)对夹具良好工艺性的基本要求

1)整体夹具结构应尽量采用各种标准件和通用件,制造专用件的比例应尽量少,减少制造劳动量,降低费用。

2)各种专用零件和部件结构形状应容易制造和测量,装配和调试方便。

3)便于夹具的维护和修理。

(2)合理选择装配基准 正确选择夹具装配基准的原则有以下两点:

1)装配基准应该是夹具上一个独立的基准表面或基准线,其他元件的位置只对夹具基准表面或基准线进行调整和修配。

2)装配基准一经加工完毕,其位置和尺寸就不应再变动。因此,那些在装配过程中自身的位置和尺寸尚需调整或修配的表面或线不能作为装配基准。

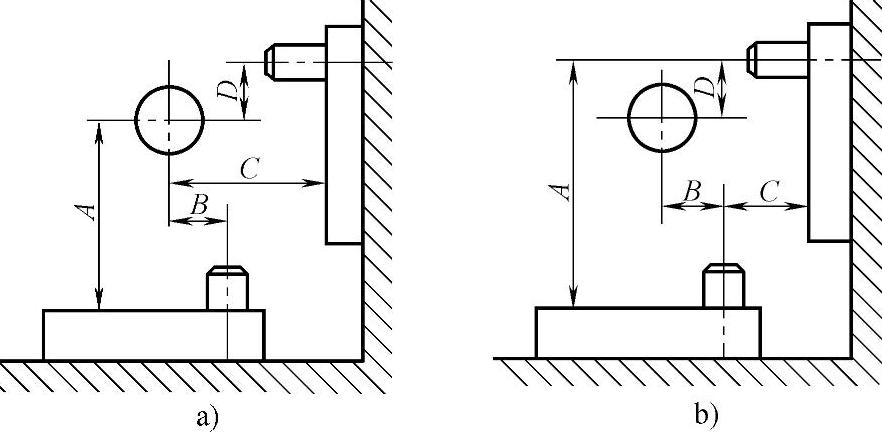

图3-44a中,A、B、C、D四个尺寸是以孔的中心为基准,孔加工好后,以孔中心作装配基准来检验和调整定位销的支承板时,各元件彼此间不发生干扰和牵连,检验和调整很方便。图3-44b中,调整尺寸D、B时,尺寸A、C也受到影响,造成检验和调整工作复杂巨难以保证夹具精度要求。

(3)结构的可调性 夹具中的定位件和夹紧件一般不宜焊接在夹具体上,否则,造成结构不便于加工和调整。经常采用的是依靠螺栓紧固、销钉定位的方式,调整和装配夹具时,可对某一元件尺寸较方便地修磨。还可采用在元件与部件之间设置调整垫圈、调整垫片或调整套等来控制装配尺寸,补偿其他元件的误差,提高夹具精度。

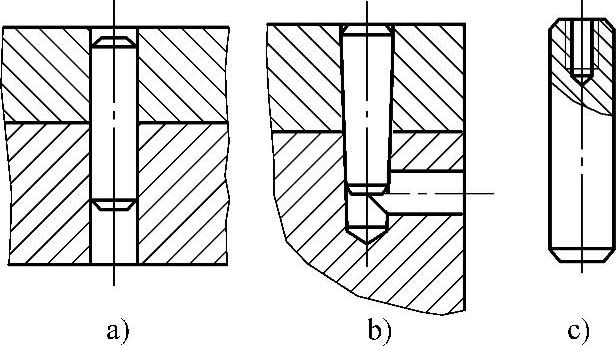

(4)维修工艺性 夹具使用后的维修可延长夹具的使用寿命,进行夹具设计时应考试到维修方便的问题。图3-45是便于维修的三种定位销钉结构形式。图3-45a是将销钉孔做成贯穿的通孔,拆卸时可从底部将销钉打出;图3-45b和图3-45c是因受结构位置限制,无法采用通孔时,可采取加工一个用来敲击销钉的横孔或选用头部带螺纹孔的销钉。

图3-44 正确选择装配基准示例

图3-45 便于维修的定位销钉结构

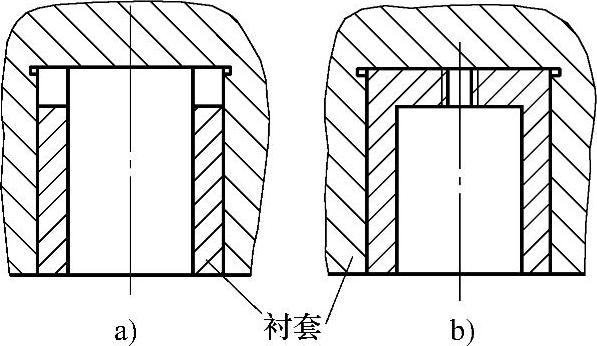

图3-46 便于维修的衬套结构

把无凸缘衬套类零件压入不通孔时,为方便维修时取出衬套,可选择图3-46中衬套的结构形式。图3-46a是在衬套底部端面上铣出径向槽;图3-46b是在衬套底部钻孔、攻螺纹作出螺纹孔。

(5)制造工装夹具的材料 夹具材料的选择首先取决于夹具元件的工作条件。骨架、承重结构以刚度为主时,可选用低碳钢;载荷大并考虑强度时,可选用低合金结构钢。在定位元件中,各种支承和V形块一般选用20钢制造,其热处理是表面渗碳0.8~1.2mm,淬火硬度60~64HRC。定位销直径大于14mm时,可选20钢表面渗碳;直径小于14mm时,常选择T7A或T8A钢,淬火硬度均为53~58HRC。在夹紧元件中,偏心轮常用T7、T8钢,热处理后硬度60~64HRC。弹簧件选用65Mn弹簧钢制造;对于材质较软的铝、铜等工件,在保证定位准确的前提下,定位件、夹紧件材料也应相应选择较软的材料,以防止损伤工件。对于机构装置中传统系统各零件的材料,应根据机械设计中的有关规定进行选用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。