1.焊接接头的可达性

焊接结构上每一条焊缝都应该能方便地进行施焊,因此,必须保证焊缝周围有供焊工自由操作的空间和焊接装置正常运行的条件。对各种焊接方法要求的焊接条件作简要介绍如下。

(1)焊条电弧焊 在采用焊条电弧焊时,应当保证焊工能接近焊缝,操作过程中能看清楚焊接部位,运条方便,要尽量使焊工处于正常姿态下施焊。

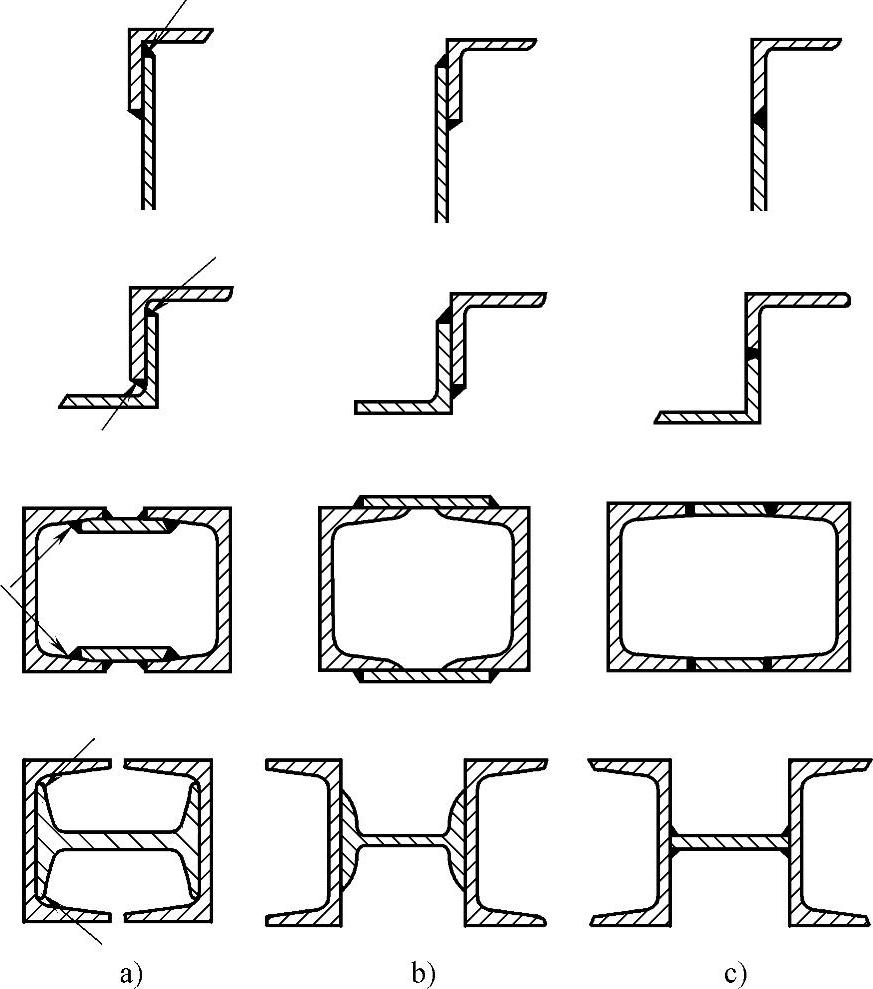

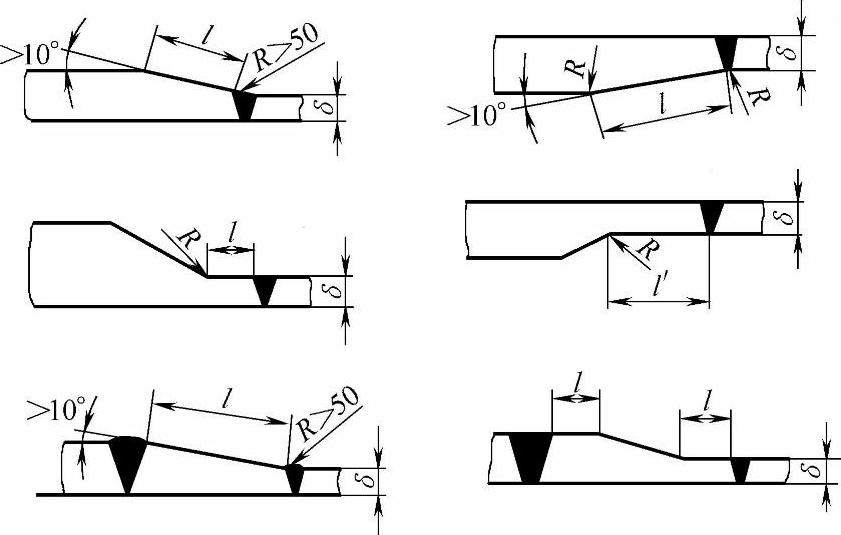

例如图2-15所示为各种型材组成的焊接结构。图中箭头所指的焊缝无法施焊,应设计成图中间的或右边的结构。

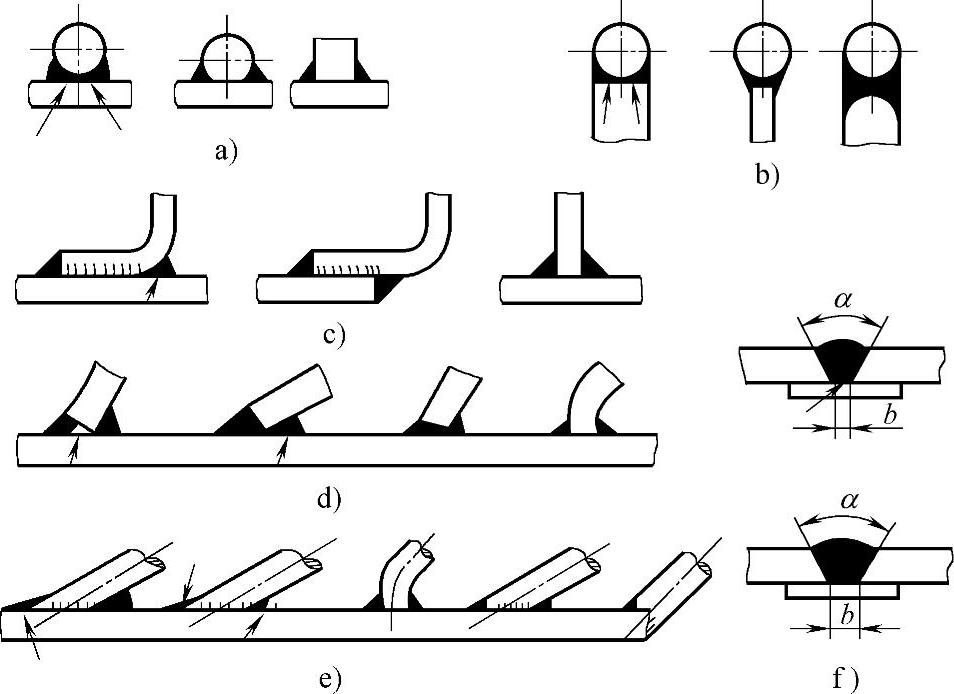

图2-16是各种电弧焊接头的合理与不合理设计。图2-16a~e中箭头所指的尖角难以焊到,改为右边的合理设计,避免形成尖角;图2-16f为对接接头,上面的为不合理设计,改为下面加大接头间隙的合理设计,避免焊不到的可能性。

图2-15 考虑焊接可达性的型材组合

a)不合理 b)有所改善 c)最好

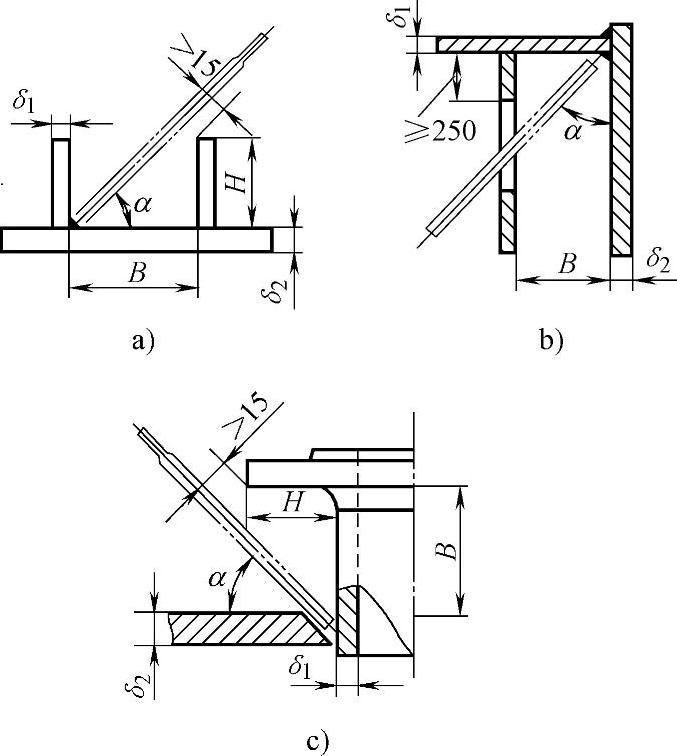

图2-17a是具有两个以上平行的T形接头结构,要保证该结构角焊缝的质量,必须考虑两立板之间的距离B和高度H,以保证焊条可以倾斜一定角度α和运条空间,倾角α和平板与立板的厚度有关。

图2-17b开工艺孔以保证内焊缝可达。

图2-17c是圆柱形容器上法兰接管与筒体之间环形角接焊缝的焊接所需要的操作空间。

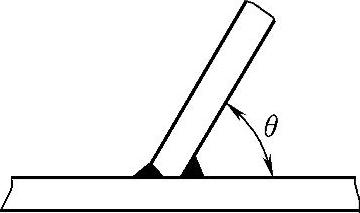

图2-18是斜T形接头。θ角小于90°的一侧空间小,观察与运条都很困难。因此,在各种焊接位置时,都应保证θ角不能太小。

图2-16 电弧焊接头的合理与不合理设计

对于封闭式焊接结构,有以下两种情况。

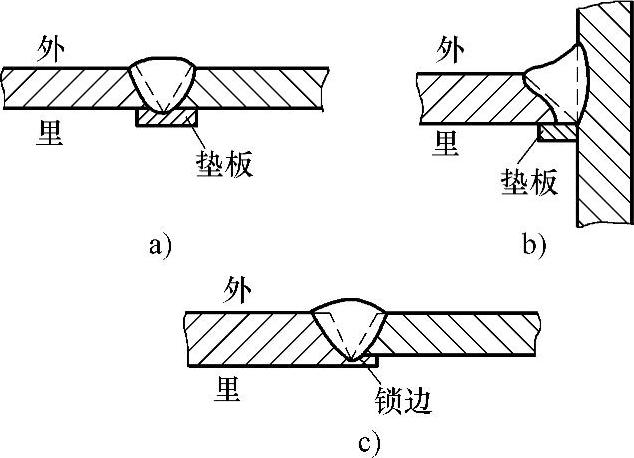

1)不能在里面施焊的结构。应设计成单面焊接的接头,通常采用单面坡口焊形式。为防止烧穿,背面可安放永久性垫板,如图2-19a、b所示。板厚不同时,可设计成带锁边的V形坡口接头,如图2-19c所示。

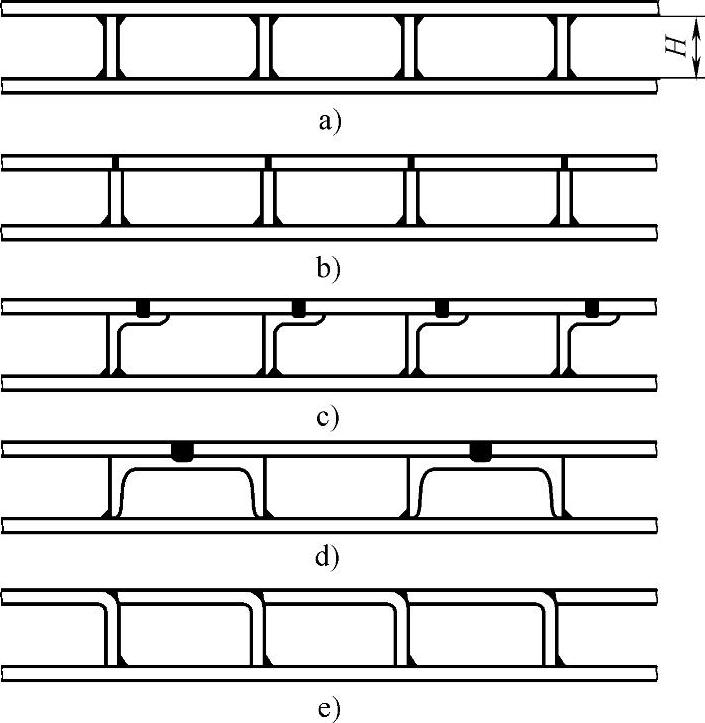

图2-20a为带肋板的双壁板结构,因尺寸H小而无法施焊,如改成图2-20中的b、c、d、e结构,上面壁板与肋板可从外面通过对接焊、塞焊或槽焊来完成。

图2-17 保证焊条电弧焊接操作空间的设计

(当B≤400mm时,δ1<δ2,α>45°;δ1=δ2,α=45°;δ2>δ2,α<45°当B>400mm时,H不受限制)

图2-18 斜T形接头立板倾角

(平焊时,θ≥60°;立焊时,θ≥70°,仰焊时,θ≥80°)

图2-19 单面施焊的接头

a)放垫板的对接接头 b)放垫板的T形接头 c)锁边对接接头

图2-20 可施焊的双层壁结构

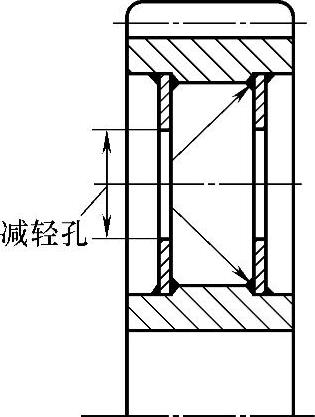

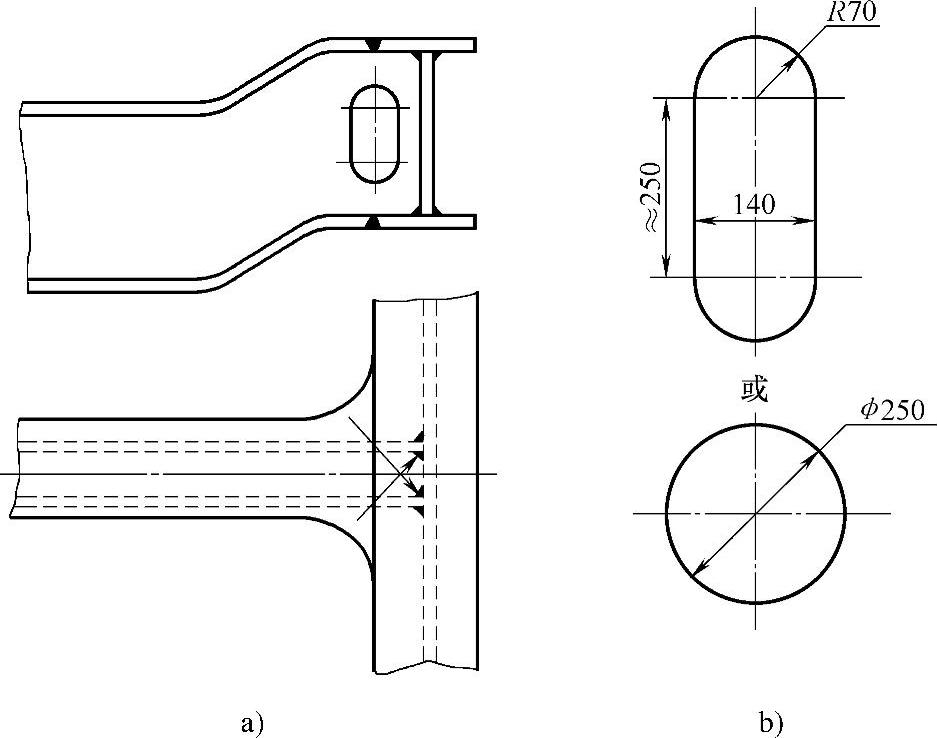

有些焊接结构可以利用结构自身的减轻孔来实现内部焊缝的焊接。如双幅板焊接齿轮体内部的两条环缝,其结构如图2-21所示。当接头必须从两面施焊,在没有可利用的减轻孔时,可以在不重要的位置开工艺孔,以供焊接内部焊缝用,待焊接完成后,再把它封上,如图2-22所示。对于工艺孔的尺寸,可参照图2-22b,可以做成槽形孔或圆孔,但要保证孔心到焊接部位约有250mm的距离。

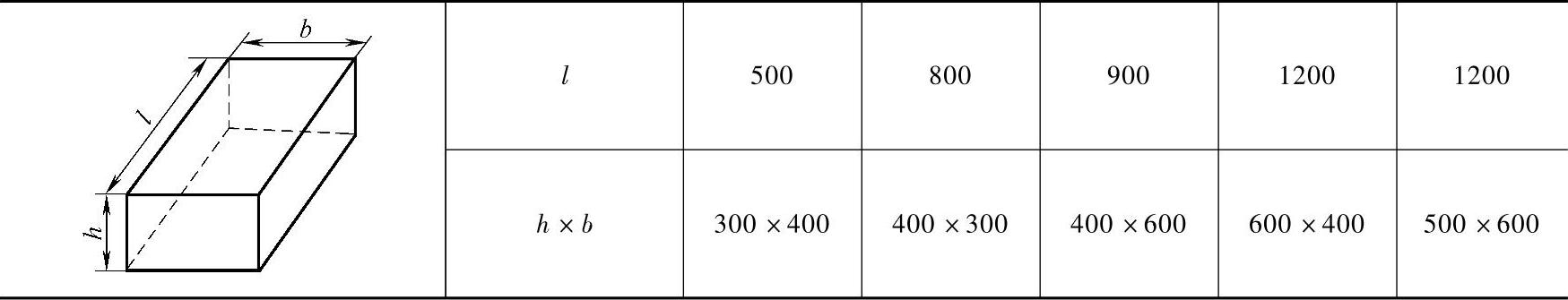

2)可以在里面施焊的结构。由于结构里面施焊的条件差,因此,要尽量减少在里面的焊接工作量,例如采用内浅外深不对称的坡口,里面要尽量增加内部操作空间以减少烟尘浓度等。空箱内焊接时最小的空间尺寸见表2-1。随着长度l的增加,应适当增加宽度b和高度h。还应采用合理的装配顺序,在未形成封闭结构前,焊完所有内部焊缝,然后把留下的最后一个零件装上,在外面封焊。

(2)埋弧焊 其特点是最适合在水平(俯焊)位置下焊接平直的长焊缝和环形焊缝,它需要必要的辅助装置配合。所以在设计埋弧焊接头时,要考虑埋弧焊机头和工件之间相对的运动空间,以及能安置相应辅助装置的位置。

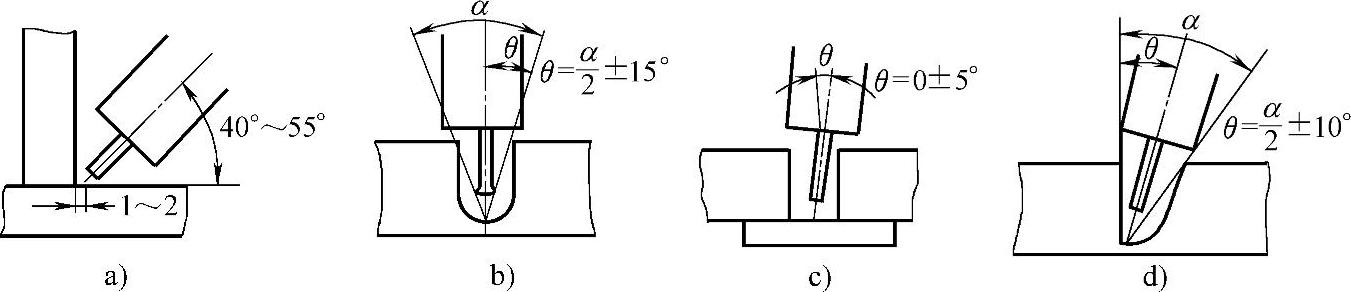

(3)CO2气体保护焊 设计用CO2焊的结构时,要考虑焊枪必须有正确的操作位置和空间,才能保证获得良好的焊缝成形。焊枪的位置是根据焊缝形式、焊枪的形状和尺寸(如喷嘴的外形尺寸等)、焊丝的伸出长度和坡口角度α的大小等来确定的。几种接头的焊接所需焊枪位置如图2-23所示。

图2-21 利用结构的减轻孔对内部焊缝施焊

图2-22 利用工艺孔对内部焊缝施焊

a)应用实例 b)工艺孔的形状和尺寸

表2-1 空箱内焊接操作空间 (单位:mm)

图2-23 手工CO2焊的焊枪位置

a)平角焊 b)V形或U形坡口对接缝平焊 c)窄间隙对接平焊 d)J形坡口对接平焊

α—坡口角度 θ—焊枪倾角(https://www.xing528.com)

2.焊缝质量检验的可达性

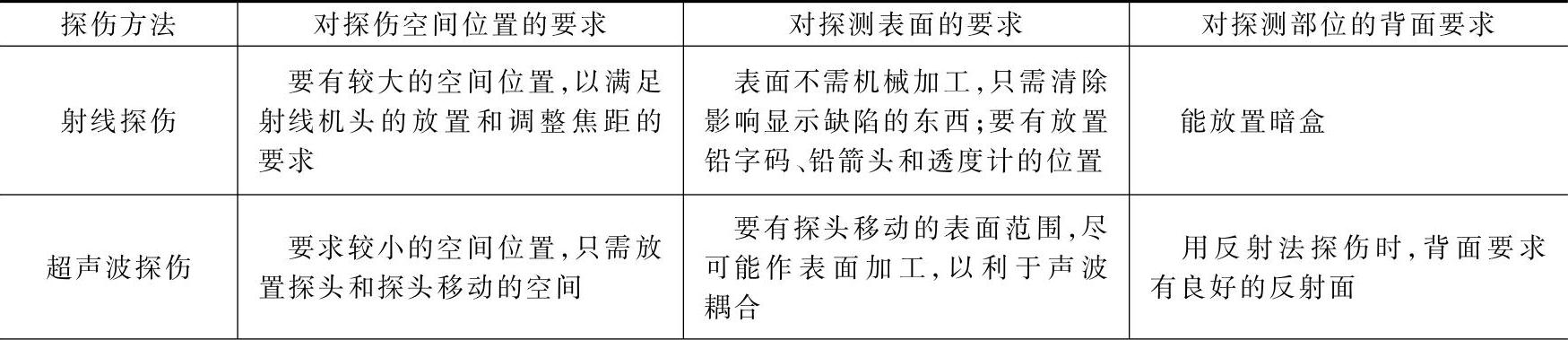

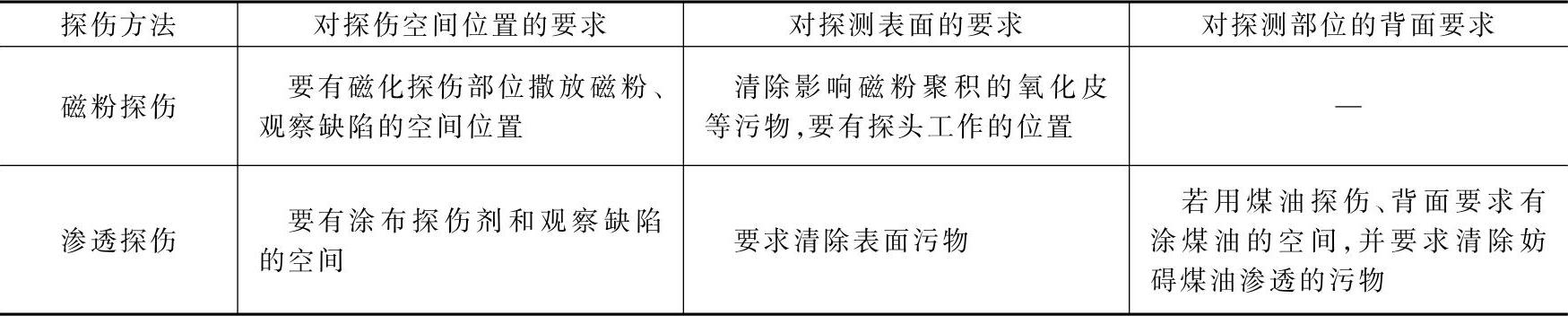

焊接结构上需要进行质量检验的焊缝,其周围必须有可以探伤的条件,不同的探伤方法有相应的条件要求,见表2-2。

表2-2 各种探伤方法要求的条件

(续)

(1)适于射线探伤的焊接接头 目前X射线探伤中以照相法应用最广。为能够获得一定的穿透能力和提高底片上缺陷影像的清晰度,中厚板焦距在400~700mm的透照范围内调节。据此,可以确定探伤机头到焊件探测面的距离,以预留出焊缝周围的操作空间。

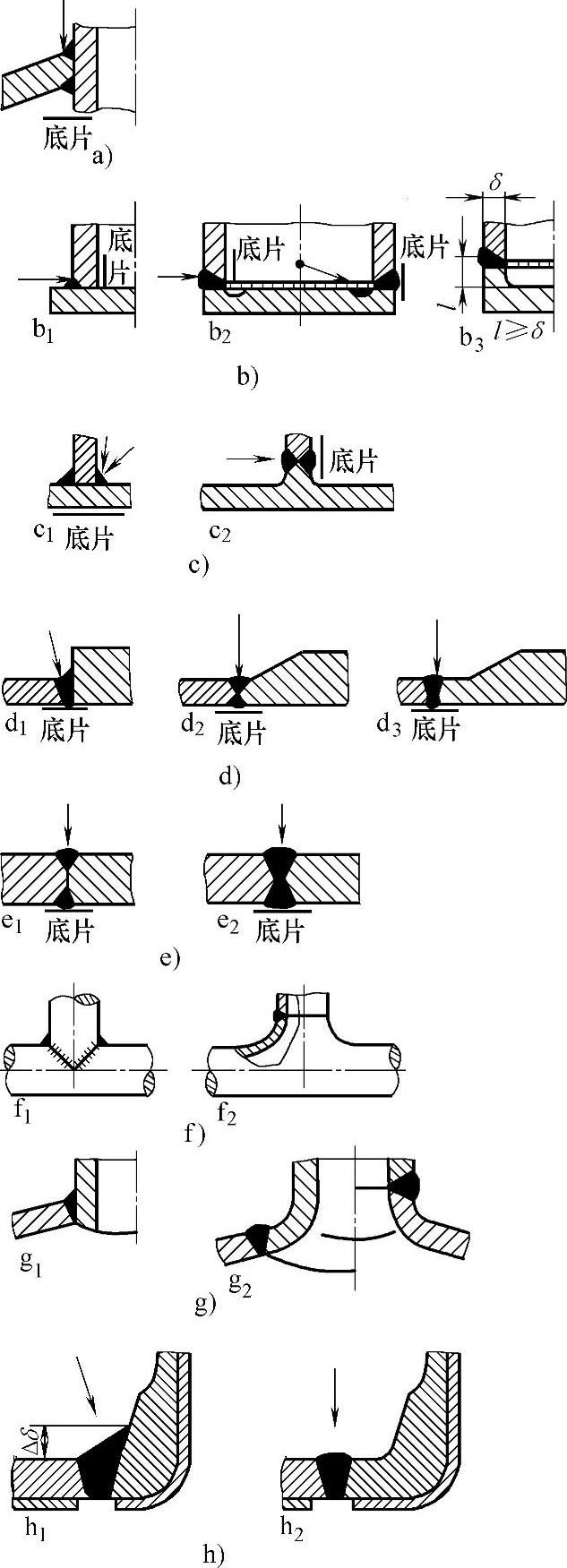

探伤前,还需要根据焊件的几何形状和接头形式,来选择透照方向,并按此方向正确地放置暗盒(贴底片)。一般说,对接接头最适于射线探伤,一次照射即可完成。T形接头和角接接头的角焊缝,往往要从不同的方向多次照射,才不致漏检。射线探伤的各种熔焊接头正确选用如图2-24所示。其中,图2-24a是插入式角接接头,焊缝的下面既不能平放,也不能弯曲放置胶片。图2-24b是底座与筒体之间的连接接头,图2-24b1和图2-24b2不宜采用射线探伤,只有图2-24b3才适宜采用射线探伤。图2-24c为T形接头,图2-24c1不宜射线探伤,图2-24c2通过一种代用件(锻件或铸件,经切屑加工),才能进行射线探伤。图2-24d1过渡陡峭,探伤困难;图2-24d2的过渡平缓,但局部的壁厚差别仍会影响探伤;图2-24d3将接头移至过渡段以外,最适宜射线探伤。图2-24e1是未熔透的对接焊缝,不可能进行射线探伤,只有图2-24e2才可以进行探伤。图2-24f2的接头设计,便于射线探伤。图2-24g1由于厚度差别加上空间曲率,也不宜射线探伤,改成图2-24g2接头形式,探伤就方便多了。图2-24h的角接接头,如改成对接接头,完全可以射线探伤。

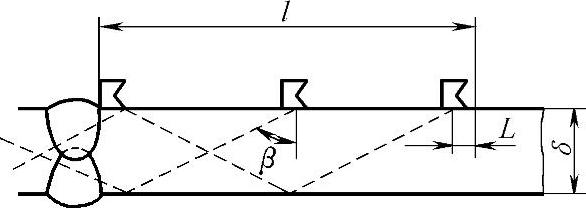

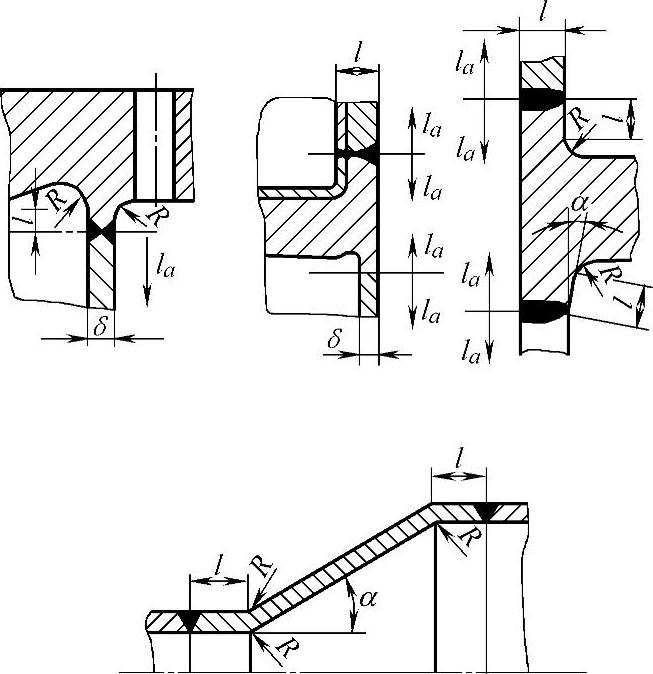

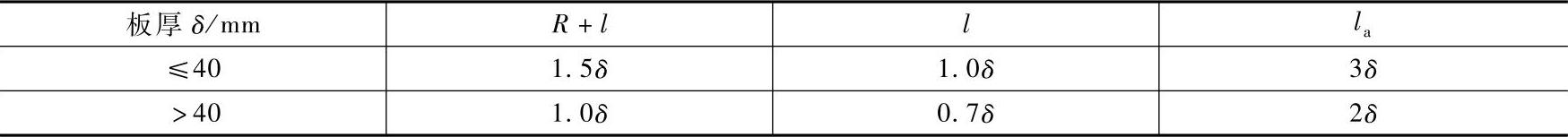

(2)适于超声波探伤的焊接接头 为保证灵敏地探测出焊接接头内的各种缺陷,在超声波探伤时应让探头有足够的移动区,对接接头超声波探伤的探头的移动区如图2-25所示。探头移动区尺寸由表2-3中的计算公式确定。

不同厚度对接接头焊缝超声波探伤的探头移动区如图2-26所示。探头移动区的最小尺寸l由表2-4的公式确定。

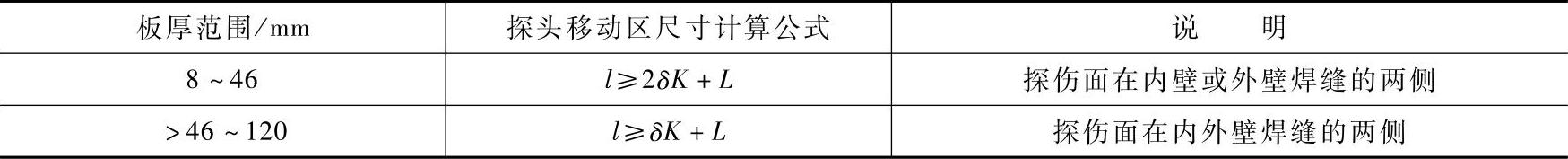

表2-3 探头移动区尺寸的确定

注:l—探头移动区尺寸mm;δ—被探件厚度,mm;L—探头长度,一般为50mm;K—斜探头折射角β的正切值,可按板厚确定,板厚为8~25mm,k=2.0~3.0;板厚为25~46mm,K=1.5~2.5;板厚为46~120mm,k=1.0~2.0。

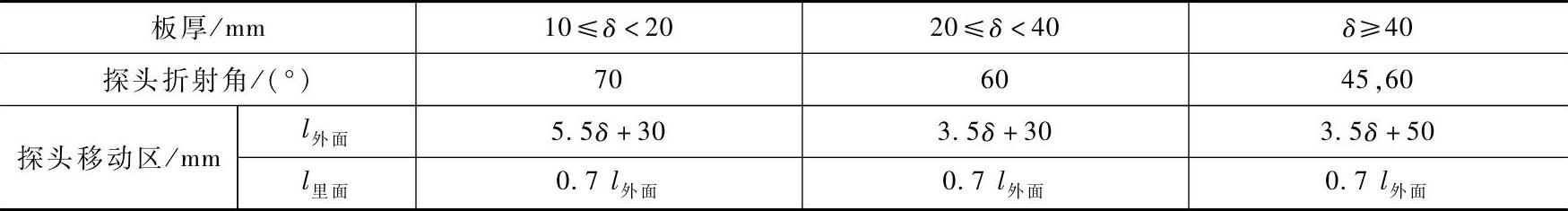

表2-4 不同厚度对接接头焊缝超声波探伤探头移动区的最小尺寸

压力容器筒体焊接接头超声波探伤的探头移动区如图2-27所示,移动区最小尺寸见表2-5。

图2-24 考虑射线探伤的各种熔焊接头的正确选用左边不适宜,右边适宜,箭头为射线照射方向

图2-25 对接接头超声波探伤的探头移动区

图2-26 不同厚度超声波探伤的探头移动区

图2-27 压力容器筒体焊接接头超声波探伤的探头移动区

表2-5 压力容器筒体焊缝超声波探伤探头移动区最小尺寸

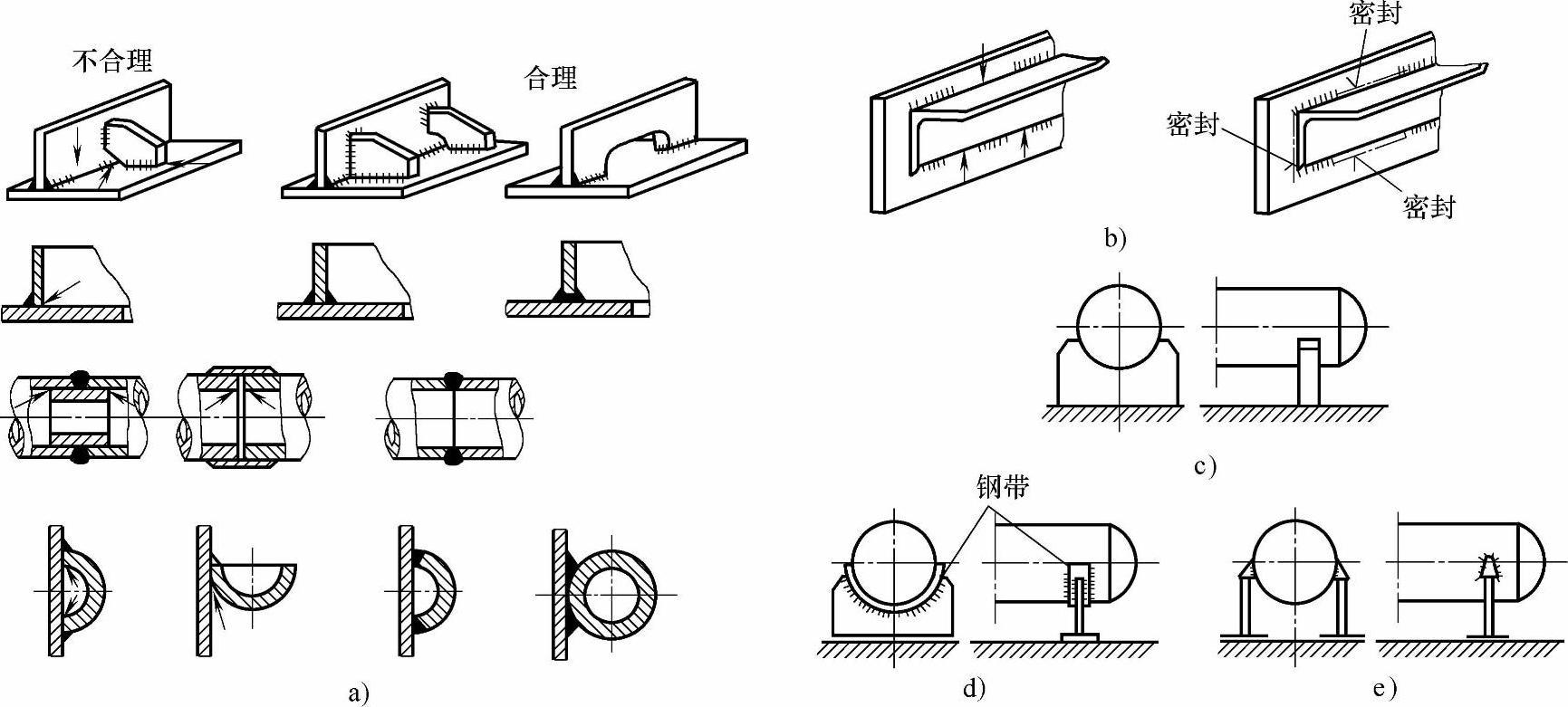

3.减少缝隙腐蚀的接头选用

腐蚀介质与金属表面直接接触时,在缝隙内和尖角处,常常发生强烈的局部腐蚀。这是由于缝隙和尖角处积存的静止液体和沉淀物所造成的。这种腐蚀就称为缝隙腐蚀。防止和减少缝隙腐蚀的方法有以下几种:

1)尽量采用对接焊,焊缝焊透,不采用单面焊根部焊透的接头。

2)避免接头缝隙及产生尖角,要使液体介质能完全排放、便于清洗,防止固体物质在结构底部沉积。

3)为避免缝隙腐蚀,应尽量少用断续焊、单面焊、搭接焊以及未焊透,对难以避免的焊缝缝隙加密封等,如图2-28所示。

图2-28 防止缝隙腐蚀的接头形式

a)避免断续焊、单面焊、搭接焊、未焊透引起的缝隙(箭头指示处) b)断续焊缝未焊处的密封 c)松动放置的容器与鞍形架之间形成缝隙 d)加钢带焊接 e)四点焊接支架可减小支承面

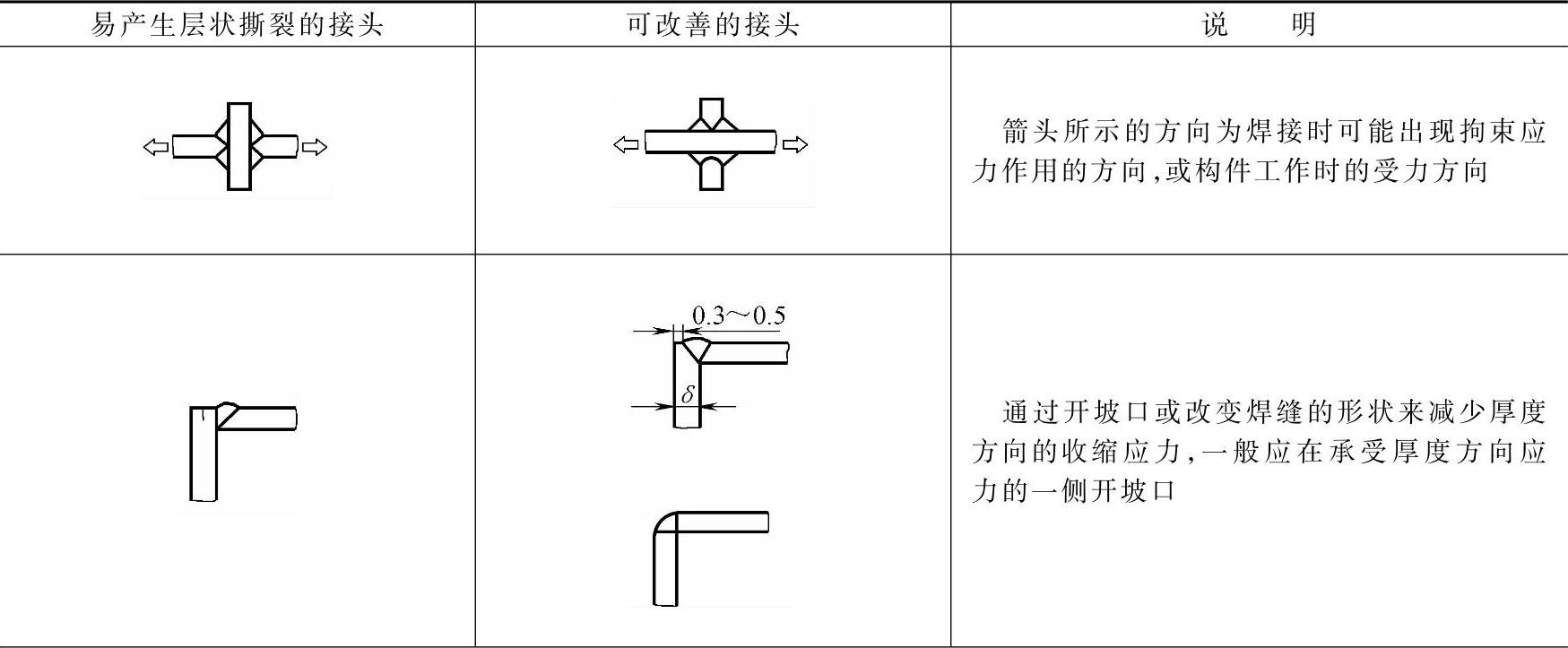

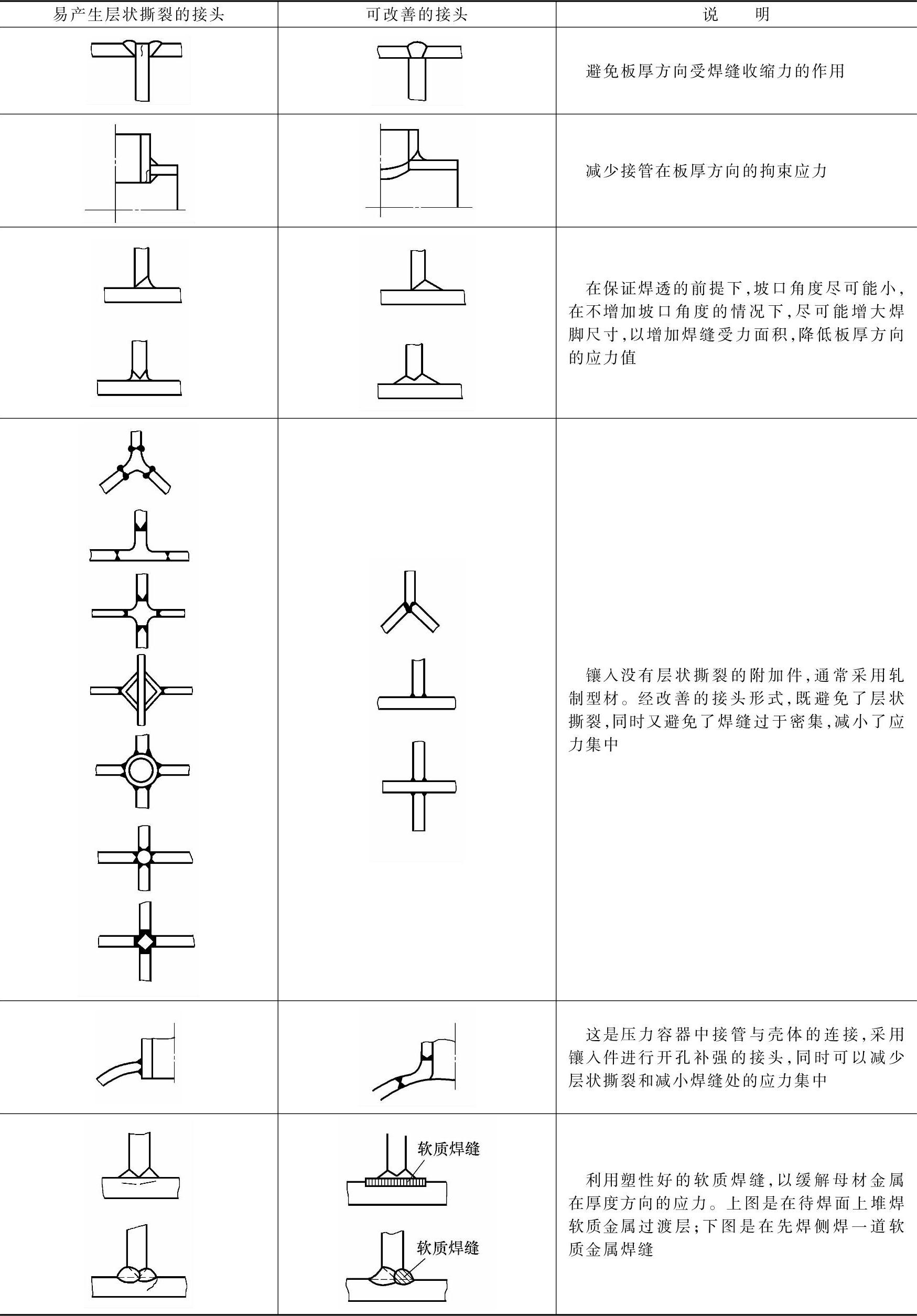

4.防止层状撕裂的接头选用

大型或重型机械的焊接结构,常选用30~100mm甚至更厚的轧制钢板,利用厚板的焊接组成焊接结构。这时,特别要注意防止产生层状撕裂。

层状撕裂主要发生在角焊缝接头、T形接头和十宇接头的热影响区或远离热影响区的母材金属中。

为防止产生层状撕裂,从结构上要减少或避免钢板厚度方向的拘束应力或应变,选择合理的接头形式,见表2-6。

表2-6 防止层状撕裂的接头形式

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。