丁基橡胶胶粘剂与多数橡胶型胶粘剂类似,可分为溶剂型及乳胶型两种。溶剂型丁基橡胶胶粘剂由丁基橡胶与各种配合剂经混炼后溶于溶剂中制得。乳胶型丁基橡胶胶粘剂则是用阴离子乳化剂的丁基橡胶水分散体系配合以其他助剂混合制得。丁基橡胶胶粘剂的各种配合剂与其他橡胶胶粘剂的配合剂基本相同。

1.硫化体系

丁基橡胶胶粘剂常用的硫化体系有硫磺、醌肟、树脂三种。由于硫磺在硫化过程中会产生硫化氢而使硫磺还原,故常加入氧化锌、氧化钙或过氧化物。硫磺硫化体系常用秋兰姆、二硫化氨基甲酸盐作第一促进剂,而噻唑类或胍类作第二促进剂,配合氧化锌活化。如用促进剂TMTD和M,采用以氧化锌作活化剂组成硫化体系,其硫化速度适中,物理及加工性能较好。在耐热胶粘剂中加入质量分数为20%的氧化锌,使用温度可达140℃。

第二类硫化体系是醌肟。这种硫化体系硫化时,交联与切断两个反应同时进行,硫化速度快,并能提高丁基橡胶的耐热性和耐臭氧性;能在室温下硫化,容易控制。常用的有对醌二肟、二苯甲酰基对醌二肟,或以对苯二肟与氧化剂二氧化锰、氧化铅、四氧化三铅及粘土为载体的对二亚硝基苯等。在制作浅色胶粘剂时,可用等量的促进剂DM代替。胶粘剂可在150℃下使用。

第三类硫化体系为树脂。采用酚醛树脂硫化丁基橡胶,需用卤化物活化,然后与异戊二烯交联而硫化。常用的有活性溴化酚醛树脂系列,或以二甲醇酚醛树脂、叔丁酚甲醛树脂、叔辛酚甲醛树脂配合活性剂氯丁橡胶、氯磺化聚乙烯橡胶、溴化丁基橡胶等使用,一般用量为5%~10%(质量分数)。亦可用金属卤化物硫化,如氯化铁、氯化亚锡等,以氯化亚锡活性最大。

活性的溴化酚醛树脂系列硫化剂的硫化温度既可以是室温也可以是高温,取决于所用的树脂、浓度及活化剂类型。树脂硫化体系适宜于配制浅色胶粘剂。

2.增粘剂

丁基橡胶胶粘剂具有很好的流变性,可以适用于各种树脂来调节胶粘剂的粘度及固化后的内聚强度。常用的增粘剂有萜烯树脂、萜烯酚醛树脂、酚醛树脂、改性松香树脂及酯类。用作压敏胶时,增粘剂与增塑剂并用。常用的增塑剂有聚丁烯、聚丙烯、石蜡油、凡士林及长链的苯二甲酸酯(如邻苯二甲酸十三烷酯)等。

3.补强填料

丁基橡胶补强填料都是橡胶胶粘剂通用的,可以根据具体应用的要求而选择。但是丁基橡胶具有结晶性,与天然橡胶、氯丁橡胶相似,本身就具有较好的拉伸强度,因而加补强剂的补强效果并不显著,但对撕裂强度、延伸强度和耐磨性、降低成本等有一定的效果。可根据应用情况选用补强填料,例如嵌缝堵缝胶用白炭黑、抗温耐燃自熄性胶用氧化锑、电器胶带用滑石、高性能密封用炭黑、双组分密封胶用沉淀碳酸钙等。其中,炭黑的补强作用比较显著。(https://www.xing528.com)

4.防老剂

丁基橡胶胶粘剂一般不必加入防老剂,因为其不饱和度低而且在生产时已加入足够的防老剂,故有较好的防老化性能。但是加入防臭氧剂N,N′-二辛基对苯二胺,可以提高其耐臭氧性。

5.溶剂

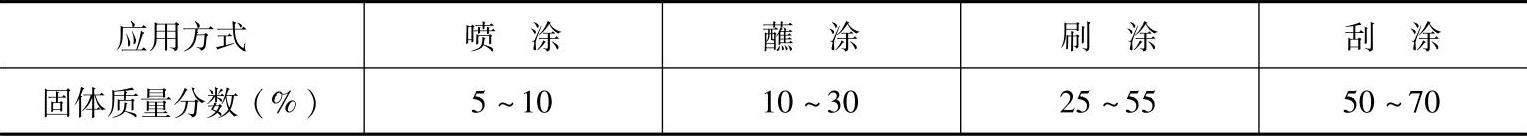

丁基橡胶胶粘剂易溶于烃类、氯化烃类溶剂,不同用途的丁基橡胶胶粘剂与溶剂配合时所需的胶液固体质量分数不同。表9-9表示不同用途的丁基橡胶胶粘剂适宜的固体质量分数。

表9-9 不同用途的丁基橡胶胶粘剂适宜的固体质量分数

6.其他添加剂

丁基橡胶胶粘剂有时配合使用其他助剂来改善对基材的粘接性能,如配合使用有机硅偶联剂、抗氧剂二丁基二硫化氨基甲酸锌盐,以提高其抗氧性;加入无定形聚丙烯,油膏等,可降低成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。