光学仪器制造过程中,经常采用胶粘剂将光学零件粘接组合。

1.环氧树脂光学胶的组成

环氧树脂光学胶的组成必须满足以下光学性能的要求:

1)胶粘剂的折光率与光学玻璃折光率相近,一般为1.50~1.60,有些场合要求折光率范围很小。

2)透明度好,清洁度高,对可见光和其他要求透过特定光谱区域(紫外线、红外线)的光少吸收或无吸收,固化后的胶层是无色或接近无色。

(1)对环氧树脂的选用原则 选用无色或接近无色的精品环氧树脂。为了便于粘接时易排除气泡,选用粘度低的树脂,如双酚A型环氧树脂E-53和CGY-330等。

(2)选择稀释剂、增塑剂的原则 由于双酚A型环氧树脂的折光率为1.6200~1.6500,高于光学玻璃的折光率,因此必须选用低折光率的化合物,如脂环族型环氧稀释剂和长碳链的邻苯二甲酸酯。被选用的化合物必须和环氧树脂完全互溶成透明液体。

(3)选择固化剂的原则 能室温固化,和光学胶甲组分完全溶解成无色或浅色透明液体,无固体物析出。长碳链胺类改性体最适宜。

(4)膨胀聚合单体的选用 在大直径光学零件粘接时,需要使固化时胶粘剂的体积收缩趋近于零,无内应力作用。根据螺环单体在聚合时体积膨胀的现象,可以选择与环氧树脂易起加成反应的螺环醚作为膨胀单体使用。

2.650光学胶粘剂

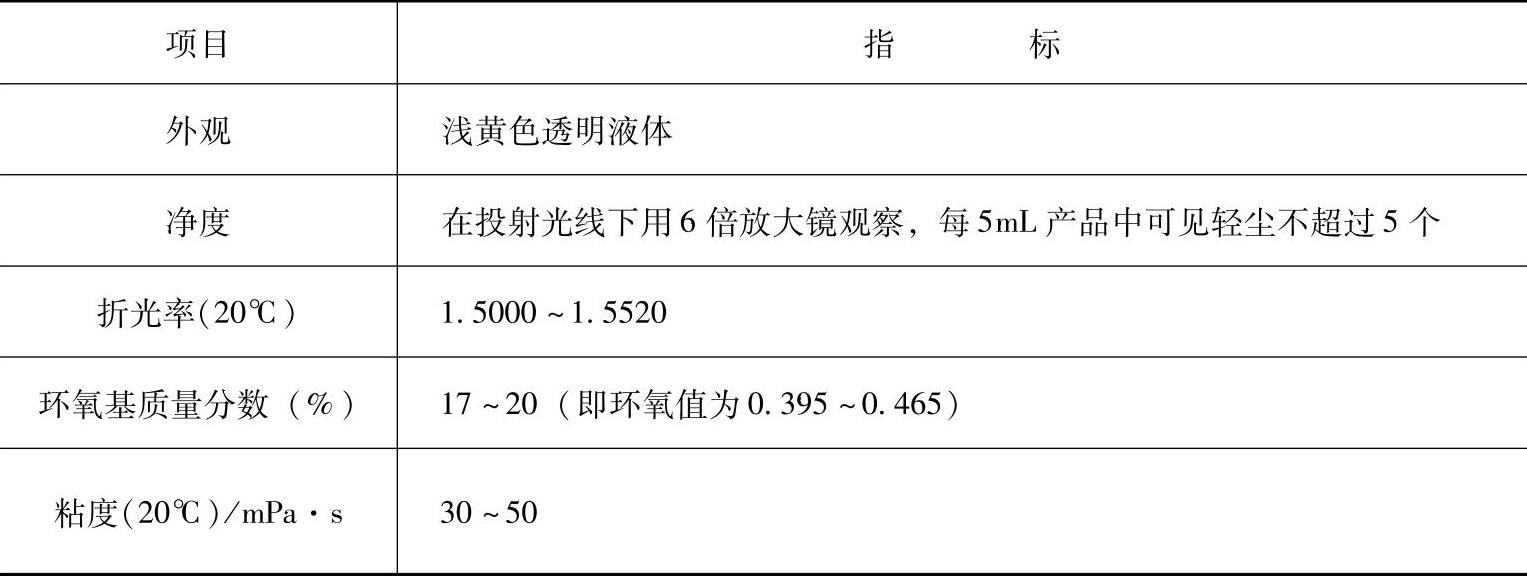

650光学胶粘剂为双组分,甲组分由低相对分子质量环氧树脂、环氧树脂稀释剂、增塑剂等组成,乙组分为651聚酰胺。使用时,一般按甲组分/乙组分=10/(2~3)(质量份)配胶。650光学胶粘剂甲组分的技术指标见表2-16。(https://www.xing528.com)

表2-16650光学胶粘剂甲组分的技术指标

3.在光学加工研磨抛光材料中的应用

光学加工高效生产用研磨抛光材料的超精磨片、抛光片,是用于光学零件研磨及抛光的工艺性材料。其基本组分分别以金刚石微粉或氮化硼、碳化硼微粉及氧化铈或氧化铁抛光粉为磨料,加入无机填料及其他助剂,借助胶粘剂将其粘接起来,并经冷压成型后固化处理,使其成为具有一定形状的研磨抛光材料。胶粘剂在研磨抛光过程中起粘接支撑磨料的作用。

作为研磨抛光材料胶粘剂的环氧树脂,主要是双酚A缩水甘油醚型。为了提高磨料和填料在超精磨片及抛光片中的填充量和分散性,一般是用粘度低、流动性好的液体环氧树脂,并使用反应热小、适用周期长、毒性低的固化剂。在环氧树脂胶料中添加钛偶联剂后,能显著降低磨料和填料造成的高粘度,并进一步提高成型料中磨料和填料的填充量和分散性。但上述环氧体系仅能采用浇注成型工艺。从研磨抛光材料的工艺性能来看,其树脂含量仍偏高,温度特性变化大、弹性高、自锐性能差,加工的抛光材料不能做到清水抛光,仅可用做高速抛光的抛光膜层材料。

为改善制品的成型性能,改用了潜伏性固化环氧树脂,即由液体环氧树脂、潜伏性固化剂、促进剂等配制而成的单组分胶粘剂。使用前,用丙酮稀释至一定浓度再配制研磨抛光材料,用较少的胶就可以达到较好的粘接效果。另外,采用冷压成型工艺加工的超精磨片或抛光片较浇注成型的制品受温度的影响小、尺寸稳定性好、自锐性能好,加工的抛光片可以做到清水抛光。潜伏性固化剂在常温下短时间不溶于环氧树脂及常用有机溶剂,提高温度才能使其逐渐溶解于环氧树脂,并随之开始交联固化。

为了克服液体环氧树脂在加工研磨抛光材料时带来的性能上的不足,常以固体环氧树脂代替。用做环氧树脂固化剂并为之改性的热塑性线型结构的酚醛树脂,其分子结构中不含羟甲基,但基于酚醛树脂中的羟基可以和环氧树脂起醚化反应,亦可看作是环氧树脂与线型酚醛树脂的嵌段共聚。它是通过酚核上的羟基与环氧基作用,合成耐热性很好的嵌段共聚物。因此,线型结构的酚醛树脂可以固化环氧树脂。它们在加热条件下相互反应,形成高度交联的体型结构聚合物。这个固化体系既为环氧树脂保持了良好的粘接性,又为酚醛树脂提供了高的力学强度。

选用高相对分子质量固体环氧树脂与低相对分子质量的固体线型酚醛树脂,分别用气流法粉碎成精细的树脂粉末,以制备研磨抛光材料成型料。经冷压成型及后固化处理,制作的研磨抛光材料结构紧密、强度高,只是在制作工艺上没有单组分环氧胶粘剂方便。其实,作为一般光学用研磨抛光材料,无需使用这样高强度的胶粘剂,而将其用在金属研磨抛光材料上就很有必要。

4.用于安全夹层玻璃的灌封

公共场所用的玻璃门、玻璃屏风、高层建筑用的窗玻璃,为了安全起见,应该使用安全夹层玻璃。安全夹层玻璃通常的结构是两层玻璃中间夹一层聚乙烯醇缩丁醛膜。这种工艺适宜于制造通常幅面和几何形状不太复杂的玻璃件。特大幅面和几何形状复杂的夹层安全玻璃就不能用上述工艺了,因为聚乙烯醇缩丁醛薄膜的幅面有限,几何形状复杂的玻璃制件经受不起热压成型。用光学透明胶则不受此限制,且可以在现场成型。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。