1.用于船舶部件安装

船舶部件安装时,使用胶粘剂可以简化工艺、提高质量、减轻劳动强度、缩短造船周期、降低制造成本。

(1)船舶主副机的安装 船舶主副机在安装时,必须保证轴系直线的一致性。以往是用楔形或球形垫片来固定机器,需要很多钳工研磨,很费时间。如安装1台2000kW的主机,研磨垫片与螺缝需用320h,且劳动强度大,研磨时铁砂飞扬,严重危害工人的健康。现改用环氧树脂胶粘剂填满钢质垫片与机座间的缝隙来安装主副机,可以不用研磨,同样安装1台2000kW主机只需要60h,大大减轻了工人的劳动强度。用环氧树脂胶粘剂安装主副机垫片,不仅对金属有较大的粘接力,而且环氧树脂胶粘剂本身具有一定的压缩、冲击、剪切等力学强度,尤其是抗压强度作为垫片使用是足够的。

另外,船舶主副机在安装中需用一定数量的定位螺钉。安装时,研磨工作量大,劳动强度高,且接触面最好也不过60%~70%。采用胶粘剂粘接后,省去研磨,不但大大减轻劳动强度,而且提高安装质量,使接触面增加到90%以上,提高工效约40%。

(2)船舶艉轴与螺旋桨的安装 船舶艉轴与螺旋桨的安装,过去一直采用键紧配连接。这种连接方法对艉轴与轴孔接触面要求很高,至少要求有75%的接触面积,并要在配合面上每625mm2中要有三点相靠,艉轴表面粗糙度Ra为0.4~0.7μm,键的两侧要求0.05mm的塞片塞不进去。这样不仅要花费很多加工工时,而且研磨劳动强度大、效率低、修造船周期长。以一艘447.6kW拖轮为例,研磨1件铜质螺旋桨的孔,要用约150个工时;采用环氧树脂胶粘剂安装,从根本上省去了对艉轴的研磨工作,大大简化了工艺,仅需2~3h就够了,不仅大大减轻了工人的劳动强度、缩短了修造船周期,而且还改善了艉轴的防腐蚀性能、解决了拆卸螺旋桨的困难。以往大型的螺旋桨由于海水的侵入造成锥体的锈蚀或其他原因,导致很难拆卸。一般大型的螺旋桨拆卸,顺利时需要4~8h,困难的需要8~16h,最困难的要用24h才能拆卸下来。现采用环氧树脂胶粘剂安装后,只需0.5~1h就能拆卸下来。

艉轴与螺旋桨粘接,必须待胶粘剂固化才能下水,在常温下需要24h左右。

拆卸粘接的螺旋桨,可以采用火焰加热法,步骤是:旋掉螺母,用斜垫片压紧艉轴与螺旋桨大头根部,用氧乙炔火焰或喷灯对粘接处加热,边加热边压紧斜垫,待螺旋桨根部表面温度到达150~200℃时,就可拆下螺旋桨。这种加热拆卸对螺距没有影响。

(3)主机导板中心的校正 以前,船舶主机导板一直用拉线方法校正中心,其工艺复杂,且质量不易保证。现用胶粘剂填满导板间隙,一次定出中心,固化后中心位置即可完全保证,大大节省了工时,减轻了工人的劳动强度。

(4)粘固各种套件以代替压配合 各种阀的阀座固定过去均用压配合,加工精度高,装配困难,质量不易保证。另外,加工时由于工作不慎而车松的轴套、轴孔松动等也可采用胶粘剂粘接,可简化工艺,大大节约了劳动力,减少了损失。

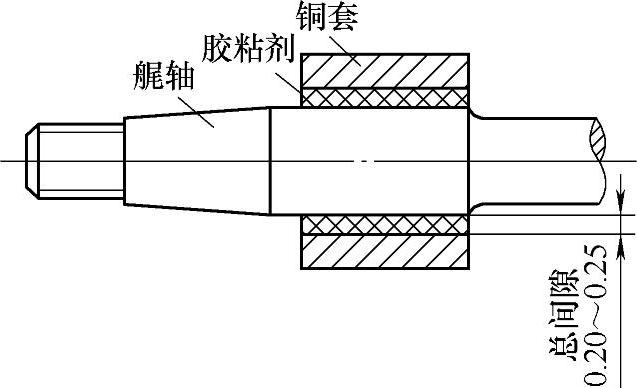

(5)艉轴与铜套粘接 船舶艉轴与铜套一般是采用过盈配合,即将铜套加热后套入艉轴上的。这种施工方法不但劳动强度大、工作紧张、费工费时,且因加热温度难以掌握,温度过高会产生铜套破裂,温度过低或施工动作稍慢又会造成铜套套入一半后既不能进又不能退,造成报废。例如某厂在安装一艘3000t客货轮艉轴铜套时,由于铜套接触面大、散热快,就造成套到一半时再也无法套进,同时也无法拉出,造成返工,损失很大。现采用胶粘剂粘接,可大大节省工时,简化工艺,避免以上情况发生。艉轴与铜套的粘接见图2-5。(https://www.xing528.com)

图2-5 艉轴与铜套的粘接

2.船舶零件设备的修补

船舶零件与设备由于长期接触河水与海水,会发生严重的腐蚀;或因为工作条件的恶劣产生裂纹、裂断等破坏;或长期工作产生磨损、松动;也有的是毛坯经精加工后发现疏松和气孔等缺陷;有的还会发生人为的损伤等。一般采用焊补、机械加固等方法修复。但因为各种损坏形式的不同,加上船舶条件的限制,往往只能报废换新。有些零部件因为船上无备货或来不及制造而影响了运输或延长了修船周期。采用胶粘剂修补,工艺简单、时间短、成本低,因此得到了广泛的应用。

(1)一般裂纹与裂断的修复

1)受力、受压不大(<1MPa)的机件裂纹修补。如小型发动机的气缸、各种薄壁泵壳、低压容器壁等,对这类受力、受压不大的零件可按下述方法修理:首先清除零件油污,找出零件裂纹的走向;然后沿裂纹开出V形槽,长度超过裂纹两端各5~10mm,深度视零件厚度而定,在零件壁厚允许的情况下,最好将裂纹全部凿去,以便消除应力,避免裂纹的进一步扩展;再用丙酮或四氯化碳等有机溶剂仔细地清洗裂纹及周围部分,一般清洗2~3次,在V形槽内涂上调配好的胶粘剂,自然干燥2~4h后,有条件的话,加温固化(80℃左右)4h或自然固化1~2d;最后用锉刀与砂布进行表面修饰,然后进行水压试验。参考配方(质量份)为:E-44环氧树脂100份,铁粉(200目)30份,650聚酰胺树脂75份,石棉绒适量。

2)薄壁(壁厚在3mm以下)机件裂纹的修补。因为这类机件壁太薄、容易损坏,很难用凿子凿去裂纹,因此可采用在裂纹处糊玻璃布的方法。工件清洁方法同上,玻璃布采用0.2mm厚的无碱方格布。

(2)厚壁与受力机件裂纹、裂断的修补方法 船舶许多大型机件,如发动机的机座、机架、气缸体、气缸盖、曲轴箱等,因受燃气(蒸汽)的压力及惯性力所产生的巨大动负荷,往往会发生裂碎。因为这些机件大多是铸铁材料,不易用焊接方法修复,以往有些只能报废换新。现采用粘接—扣合法可很好地解决这一问题。实践证明,用粘接—扣合法修复大型设备的裂纹、裂断,质量可靠,外表美观,设备简单,成本低。

所谓粘接—扣合法,就像用水泥、钢筋建造高楼大厦一样,单用水泥不能保证强度,同样,虽然胶粘剂远比水泥的粘接力强,但单用胶粘剂修复机件的裂纹也是不能保证强度的,还需与某种高强度合金材料制成的一种特殊连接件结合起来应用,将损坏的机件以粘接—扣合法连接起来,达到修复的目的。采用该办法成功修复了大量的破损机件,如绞缆机马达齿轮箱、舵机、主机气门裂纹、主机轴承座裂纹、万吨船螺旋桨裂纹、主机机架裂断、气缸盖裂纹、污水泵裂纹、5t电梯蜗轮箱裂纹等,经修复后使用完全可靠。污水泵裂纹的修补见图2-6。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。