1.胶粘剂的配制

表面处理之后,就要进行调胶配胶。对于单组分胶粘剂,一般是可以直接使用的,但是一些相容性差、填料多、存放时间长的胶粘剂会沉淀或分层,在使用之前必须要混合均匀。若是溶剂型胶粘剂因溶剂挥发而导致浓度变大,还得用适当的溶剂稀释。

对于双组分或多组分胶粘剂,必须在使用前按规定的比例严格称取。因为固化剂(交联剂)用量不够,则胶层固化不完全;固化剂用量太大,又会使胶层的综合性能变差。因此,一般称取各组分时,相对误差最好不要超过2%~5%,以保证较好的粘接性能。

每次配胶量的多少,根据不同胶的适用期、季节、环境温度、施工条件和实际用量大小决定,做到随用随配,尤其是室温快速固化胶粘剂,一次配制量过多,放热量大,容易过早凝胶,影响涂胶,也会造成浪费。有的胶粘剂配方中,固化剂或促进剂用量给出了很大范围。一般地说,在夏天气温高时选用含量小的配方,其他情况下选用含量高的配方。由于胶粘剂固化时要放热,因此,对于一些在常温下反应缓慢的胶粘剂,可以一次配足所需要的使用量,而对于一些室温下反应快或固化反应放热量大的胶粘剂,则应该少配、勤配,否则会由于配好的胶液因反应放出的热来不及散发而使胶液温度升高,进一步加快反应速度,结果使胶液在短时间内凝胶,甚至“暴聚”。

调胶时各组分搅拌均匀非常重要。例如双组分环氧胶,若是固化剂分散不均匀,就会严重损害粘接性能,不是固化不完全,就是局部发粘发泡。

称取时还应当注意,取各组分的工具不能混用,调胶的工具也不能接触盛胶容器中未用的各组分,以防失效变质。

配胶的容器和工具最好在购胶时配套购置。若买不到配套器具时,可选用玻璃、陶瓷、金属的干净容器,搅拌工具可用玻璃棒、金属棒代替。但应当注意,这些器具中不能有油污、水或其他污染物,使用前最好用溶剂清洗干净。

配胶的场所宜明亮干燥、灰尘尽量少,对有毒性的胶,应在通风的环境中配制。

配胶原则上应由专人负责,应有适当的技术监督,从而保证获得优质的胶粘剂。胶粘剂的配制应该严格按照胶粘剂研究、生产单位规定的配制程序进行。

2.涂胶

所谓涂胶,就是以适当的方法和工具将胶粘剂涂布在被粘物表面。涂胶操作正确与否,对粘接质量有很大的影响。涂胶的难易与其粘度的大小有很大关系。对于无溶剂胶粘剂,如果本身粘度太大,或因温度低变得粘稠,而造成涂胶困难,可将被粘物表面用电吹风预热至40~50℃。当被粘物尺寸较大时,也可用氧乙炔火焰加热,使涂布后的胶粘剂粘度降低,易于浸润被粘表面。如果是溶剂型胶粘剂粘度过大,可用相应的溶剂进行稀释,再进行涂布,有利于浸润。

涂胶最好在被粘物表面处理好后马上就进行,或者在处理后8h内进行。涂胶的方法很多,可采用刷、刮、压滚等方法,依尺寸的大小以及制件的多少来决定。手工刷胶是用漆刷或油画笔等将胶液涂在被粘物表面,这种方法只适用于粘度较小的胶粘剂(一般含有溶剂)和形状复杂的制件。手工刷胶是用玻璃棒或刮板等工具均匀地将胶刮在被粘物表面,这种方法适用于粘度大的胶和平面制件。压滚主要用来贴合胶膜或压敏胶带。对于大型制件的涂胶,可用包有毛毡的辊轴。喷涂法使用与喷漆相同的设备,适合于大面积涂胶。

胶粘剂涂敷不当,会出现胶层不匀、过厚、夹裹气泡和缺胶等缺陷。这些缺陷都会导致粘接强度下降。

涂胶量的大小会直接关系到胶层厚度,而胶层厚度又是决定粘接强度的因素之一。胶层厚度过大,会因胶层的内部缺陷增加和固化时的体积收缩引起内应力增大而导致粘接强度下降。对于不同热膨胀系数材料的粘接,则容易因为胶层太薄而产生形变应力。此外,胶层太薄也容易缺胶。对大多数胶粘剂和被粘物而言,胶层厚度以0.05~0.2mm为宜。

涂胶时最好顺着一个方向,要慢些,尽量保持厚度均匀。对含有高相对分子质量聚合物的胶液,如含有橡胶或聚乙烯醇缩醛等,往复涂胶会使胶粘剂严重聚集,胶层包裹气泡和缺胶会导致粘接强度下降。

涂胶量的大小与被粘物的种类和胶粘剂的品种有关。对于零件磨损或划伤的修复,胶层一般要达到尺寸要求并留出一定的加工余量。对于结构粘接,在胶层完全浸润被粘物表面的情况下,越薄越好。因为胶层越薄,缺陷越少、变形小、收缩小、内应力小,粘接强度也越高。一般认为胶层厚度控制在0.08~0.15mm为宜。

此外,应注意对接头的每个被粘接面分别涂胶,这样才能保证每个粘接面都被胶粘剂充分浸润。

3.晾置

胶粘剂涂敷后是否需要晾置、应在什么条件下晾置以及晾置多长时间,要根据胶粘剂的性质而定。

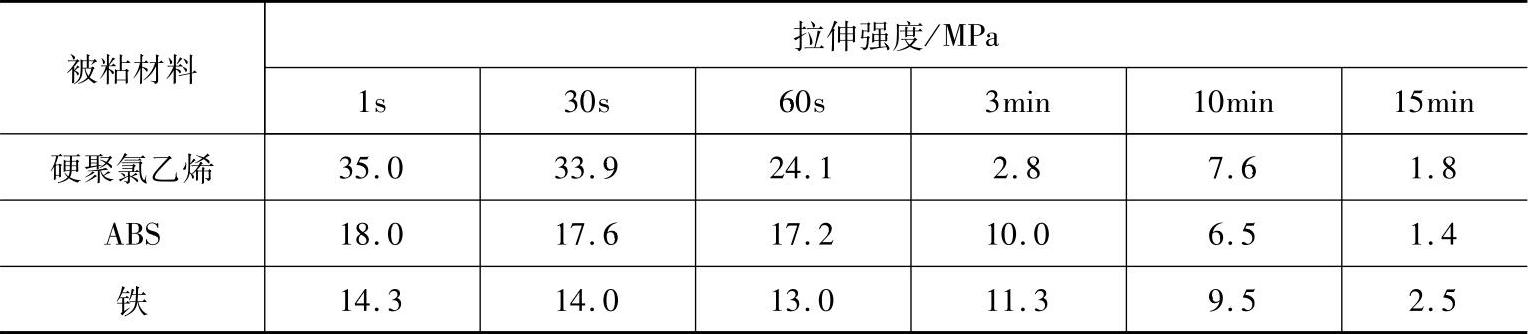

对于快速固化胶粘剂,如α-氰基丙烯酸酯(502胶等),晾置时间越短越好。502胶的晾置时间与粘接强度的关系见表1-5。

对于无溶剂的胶粘剂,如环氧胶,涂胶后进行晾置也是不可缺少的。因为胶液在混合、涂刷过程中不可避免地会裹进一些空气,粘度越大,包裹的空气越多。因此,要等涂于表面的胶液呈现透明无气泡时,才能装配并粘接在一起,否则会严重降低粘接强度。

表1-5 502胶的晾置时间与粘接强度的关系

对于含溶剂的胶粘剂,如含橡胶和塑料等高分子材料的胶粘剂,应采用多次涂敷,并且每涂一层晾置20~30min,以保证溶剂充分挥发。有时还需要在一定温度下烘干,如酚醛—缩丁醛胶在40~60℃下烘干、酚醛—缩醛—有机硅胶粘剂(J-08胶)需要在更高温度(80℃)下烘干。

环境温度太低时,胶液粘度大,溶剂挥发慢;环境温度太高时,胶液使用期缩短。因此,粘接时环境温度一般要求在15~30℃之间。

晾置环境的温度一般越低越好,否则会因溶剂挥发,降低胶层表面温度而凝聚水气,影响粘接强度。对潮气敏感的聚氨酯胶、氯丁胶等,受湿度的影响更大。对于高温固化的胶粘剂,加温晾置可减少湿气的影响。一般要求操作环境的温度不超过70~75℃。

4.粘接(https://www.xing528.com)

粘接是将涂胶后或经过适当晾置的被粘表面叠合在一起的过程。对于液体无溶剂的胶粘接,粘接后最好错动几次,以利于排出空气,紧密接触,对准位置;对于溶剂型胶粘剂,粘接时一定要看准时机,过早过晚都不好。对于一些初始粘接力大、固化速度极快的胶粘剂,如氯丁胶粘剂、聚氨酯胶、502胶等,粘接时要一次对准位置,不可来回错动,粘接后适当按压、锤压或滚压,以赶出空气,密实胶层。粘接后以挤出微小胶圈为好,表示不缺胶。如果发现有缝隙或缺胶,应补胶填满。

5.固化

固化又称硬化,对于橡胶型胶粘剂也叫硫化,是胶粘剂通过溶剂挥发、熔体冷却、乳液凝聚的物理作用,或交联、接枝、缩聚、加聚的化学作用,使其变为固体,并且具有一定强度的过程。固化是获得良好粘接性能的关键过程,只有完全固化,强度才会最大。

固化可分为初固化、基本固化、后固化。在一定温度条件下,经过一段时间达到一定的强度,表面已硬化、不发粘,但固化并未结束,此时称为初固化或凝胶。再经过一段时间,反应基团大部分参加反应,达到一定的交联程度,称为基本固化。后固化是为了改善粘接性能,或因工艺过程的需要而对基本固化后的粘接件进行的处理。一般是在一定的温度下保持一段时间,能够补充固化,进一步提高固化程度,并可有效地消除内应力,提高粘接强度。对于粘接性能要求高的情况或具有可能的条件下,都要进行后固化。

为了获得固化良好的胶层,固化过程必须在适当的条件下进行。固化条件包括温度、时间、压力,也称为固化过程三要素。

(1)固化温度 固化温度是指胶粘剂固化所需的温度。胶粘剂固化都需要一定的温度,只是胶粘剂的品种不同,固化温度不同而已。有的能在室温固化,有的需要高温固化,有的可在低温固化。温度是固化的主要因素,不仅决定固化完成的程度,而且也决定固化过程进行的快慢。每种胶粘剂都有特定的固化温度,低于此温度是不会固化的。适当地提高温度,会加速固化过程,并且提高粘接强度。对于室温固化的胶粘剂,如能加温固化,除了能够缩短固化时间、增大固化程度外,还能大幅度提高强度、耐热性、耐水性和耐蚀性等。

加热固化的升温速率不能太快,升温要缓慢,加热要均匀,最好阶梯升温,分段固化,使温度的变化与固化反应相适应。所谓分段固化,就是室温放置一段时间,再开始加热到某一温度,保持一定时间,再继续升温到所需要的固化温度。加热固化不要在涂胶装配后马上进行,需凝胶之后再升温。如果升温过早、温度上升太快、温度过高,会因胶的粘度迅速降低而使胶的流动性太大,导致溢胶过多,造成缺胶,达不到加热固化的有利效果,还会使被粘件错位。

加热固化一定要严格控制温度,切勿温度过高,持续时间太长,否则会导致过固化,使胶层炭化变脆,损害粘接性能。

加热固化到规定时间后,不能将粘接件立即撤出热源,急剧冷却,这样会因收缩不均而产生很大的热应力,带来后患。应缓慢冷到较低温度后,方可从加热设备中取出,最好是随炉冷却到室温。

(2)固化压力 胶粘剂在固化过程中施加一定的压力是很有利的。这样不仅能够提高胶粘剂的流动性、易润湿、渗透和扩散,而且可以保证胶层与被粘物紧密接触,防止气孔、空洞和分离,还会使胶层厚度更为均匀。施加压力的大小随胶粘剂的种类和性质不同而异,一些相对分子质量低、流动性好、固化不产生低分子产物的胶粘剂,如环氧型胶粘剂、氰基丙烯酸酯胶、第二代丙烯酸酯胶、不饱和聚酯胶、聚氨酯胶等,只要接触压力就足够了。所谓接触压力,就是被粘物本身重量产生的压力,不需要另外施加压力。一些溶剂型胶粘剂或固化过程中放出低分子产物的胶粘剂,如酚醛—缩醛胶、酚醛—丁腈胶、环氧—丁腈胶等都需要施加0.1~0.5MPa的压力。

加压要均匀一致,施压时机也要合适。当胶流动性尚大时,施压会挤出更多的胶,应在基本凝胶后施压。

(3)固化时间 固化时间是指在一定的温度压力下,胶粘剂固化所需的时间。由于胶粘剂的品种不同,其固化时间差别很大。有的可在室温下瞬间固化,如α-氰基丙烯酸酯胶、热熔胶;有的则需几小时进行固化,如室温快速固化环氧胶;有的要长达几十小时进行固化,如室温固化环氧—聚酰胺胶。固化时间的长短与固化温度密切相关。升高温度可以缩短固化时间,降低温度可以适当延长固化时间,不过如果是在低于胶粘剂固化的最低温度下,无论多长时间也不会固化。

无论是室温固化还是加热固化,都必须保证足够的固化时间才能固化完全,获得最大粘接强度。

6.检验

粘接之后,应当对质量进行认真检验。目前,检验方法包括一般检验和无损检测两大类。

(1)一般检验

1)目测法。就是用肉眼或放大镜观察胶层周围有无翘曲、脱胶、裂纹、疏松、错位、炭化、接缝不良等。若是挤出的胶是均匀的,说明不可能缺胶,没有溢胶处很可能缺胶。

2)敲击法。用圆木棒或小锤敲击粘接部位,发出清脆声音表明粘接良好;声音变得沉闷沙哑,表明里面很可能有大气孔或夹空、离层和胶粘剂缺陷。

3)溶剂法。胶层是否完全固化,可用溶剂去检验。最简单的方法是用丙酮浸脱脂棉敷在胶层表面,浸泡1~2min,看胶是否软化、粘手、溶解、膨胀,若出现以上现象,说明胶固化不完全。

4)试压法。对于密封件(如机体、水套、油管、缸盖等)的粘接堵漏,可用水压法或油压法检查是否有漏水、漏油现象。

5)测量法。对于尺寸恢复的粘接,可用量具测量其是否达到所要求的尺寸。

(2)无损检测 工业生产中,已采用的无损检测方法包括声阻法、液晶检测法等。

1)声阻法。声阻法粘接质量检测装置由三个基本部分组成,即振荡器、换能器和测量放大器。振荡器是能源装置,提供频率为1~9kHz的等幅连续的音频信号(该频段适用于检查金属蜂窝夹层结构的粘接质量)。换能器将音频信号转变为相应频率的机械振动,并作用于被检测件的表面。试件粘接质量不同,其振动阻抗亦不同。通过换能器又将机械振动阻抗转化为电信号,并通过测量放大器直接测量粘接件的机械阻抗,根据测得的机械阻抗来检测粘接质量。

2)液晶检测法。液晶检测法是利用不同物质(或结构)的热传导差异对粘接质量进行检测的方法。其主要原理是:根据粘接结构内部粘接质量的不均匀或缺陷导致结构密度、比热容和热导率的不同,而引起结构对外部热量传导的不一致,造成结构表面温度的不均匀分布;然后利用液晶随温度不同呈现不同颜色的特性,观测结构表面的温度分布,即可探测结构的粘接质量。

7.修整或后加工

经初步检验合格的粘接件,为了装配容易和外观漂亮,需进行修整加工,刮掉多余的胶,将粘接表面磨削得光滑平整;也可进行锉、车、刨、磨等机械加工。在加工过程中,要尽量避免胶层受到冲击力和剥离力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。