粘接接头设计是产品零件连接部分的设计,其目标是使粘接接头的强度和被粘件强度处于同一个数量级。特殊用途的接头还要求具有所需的功能,如实现隔热、防振、密封和导电等功能的连接。在接头设计时,还应考虑机械加工、装配维修、粘接工艺以及接头可靠性和成本等因素。

下面介绍一些受力接头的结构形式和具有特殊功能的接头形式,供设计时参考。

1.板件粘接

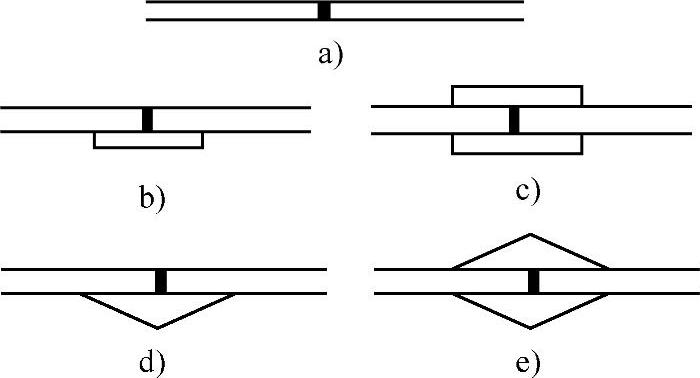

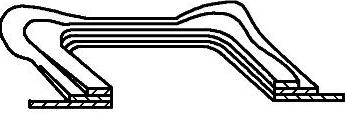

常用板件粘接的接头形式有三种:对接、搭接和槽接,见图1-11。

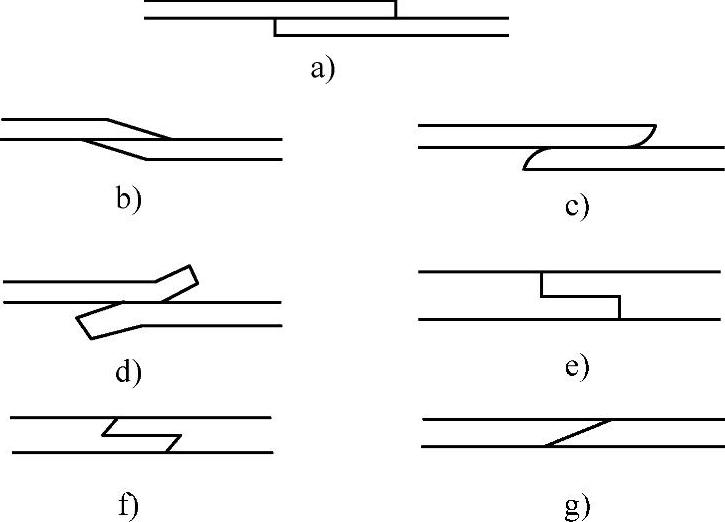

(1)对接接头 对接接头应力垂直于接头平面。因其粘接面积太小,外力承载能力太小,实际上极少采用。在力学性能上,对接接头将造成整体结构的不连续性,其抗拉强度低,而且对横向载荷极为敏感。经过一定改进后,它在一定范围内仍可采用。常见的对接接头的改进形式见图1-12。

图1-11 板件粘接接头的基本形式

a)对接 b)搭接 c)槽接

图1-12 常见的对接接头的改进形式

a)对接 b)单搭板对接 c)双搭板对接 d)单楔搭板对接 e)双楔搭板对接

(2)搭接接头 简单搭接接头的粘接工艺比较简单,但接头的应力集中还是比较大。为减少应力集中,可以将接头改进为图1-13所示的形式。

采用图1-13e的接头形式,其静态破坏负荷可提高15%,动态破坏负荷可提高25%。若采用图1-13c的形式,端部的斜度和被粘物的模量相适应。模量越高,斜度越尖,这样可较大地削减应力集中程度,从而提高接头强度。这种接头有广泛的用途。图1-13d、f、g的三种接头形式中,从力学性能上考察,图1-13f最为理想。其应力分布较均匀,纵向与横向的承载能力都较高。上述各种改进型搭接接头由于形状复杂,加工较困难,因此,通常采用较简单的外端斜搭接形式,以减小应力集中。

图1-13 搭接接头改进形式

a)简单搭接接头 b)外端斜搭接 c)斜搭接 d)端凸搭接 e)半搭接 f)切口半搭接 g)切口搭接

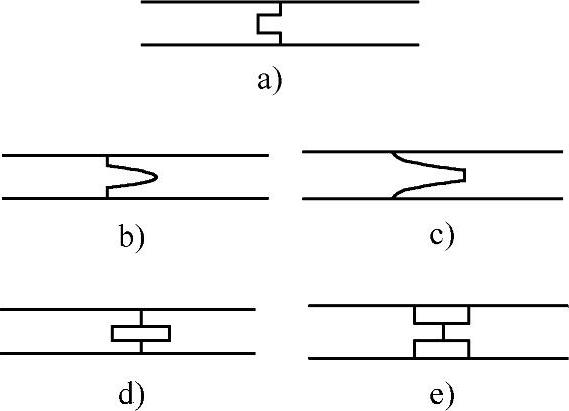

(3)槽接接头 当板状工件的厚度足够大时,不宜采用搭接接头,可以采用对接接头形式。但对接接头粘接面积太小,承载能力偏低。为了增加粘接面积和提高横向承载能力,可采用槽接接头形式,见图1-14。

这类槽接接头强度高于平头对接,可自行对准且易于装配,可以控制胶层厚度和加压固化,工艺性能优良。

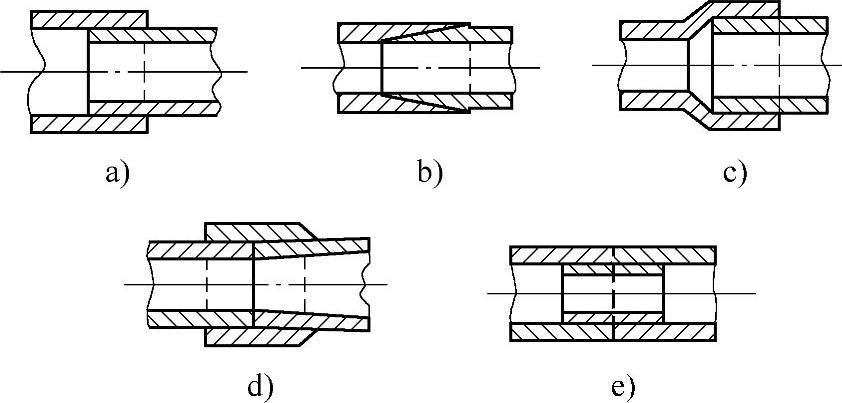

2.管材接头

这类接头适用于圆柱形管、轴类零件的连接。常见管材接头形式见图1-15。图1-15a为简单的套接,难于保证粘接质量。因为两个管材的同轴度难于保证,胶层厚度不均,且加压固化也无法进行。套接的抗剪强度低于搭接的抗剪强度。若在一个管材上开螺旋槽,其面积占粘接面积的20%~25%时,粘接强度可提高10%~15%。图1-15b的形式较为理想,锥形接触斜面利于加压固化。试验表明,当斜面长l与管壁厚度t之比l/t≥10时,最能充分地利用材料的强度。图1-15c、d、e的接头形式适用于薄壁管材粘接,也能获得满意的效果。

图1-14 槽接接头形式

a)简单槽接 b)切口对斜槽接 c)切口斜槽接 d)单榫槽接 e)双榫槽接

如果两个管子的材料不同时,应把热膨胀系数大的材料作为外套管。这样,加热固化后的胶层产生压缩应力,使粘接强度得到增强。

图1-15 常见管材接头形式

a)简单的套接 b)切口斜套装 c)管材下陷式套接 d)外套管对接 e)内套管对接

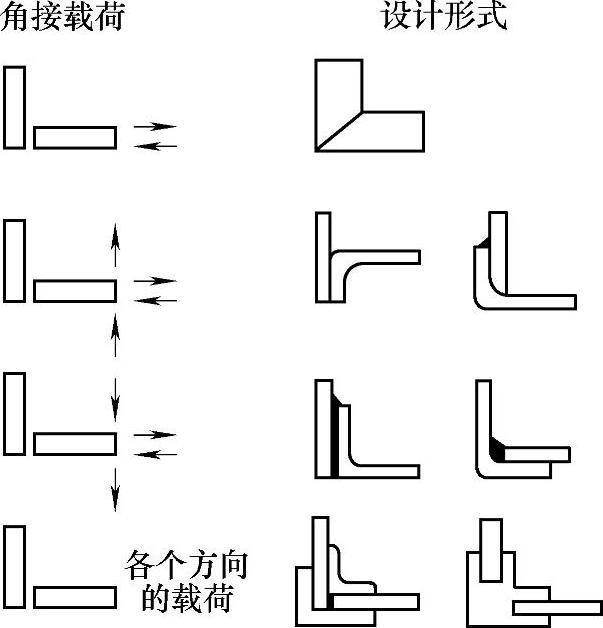

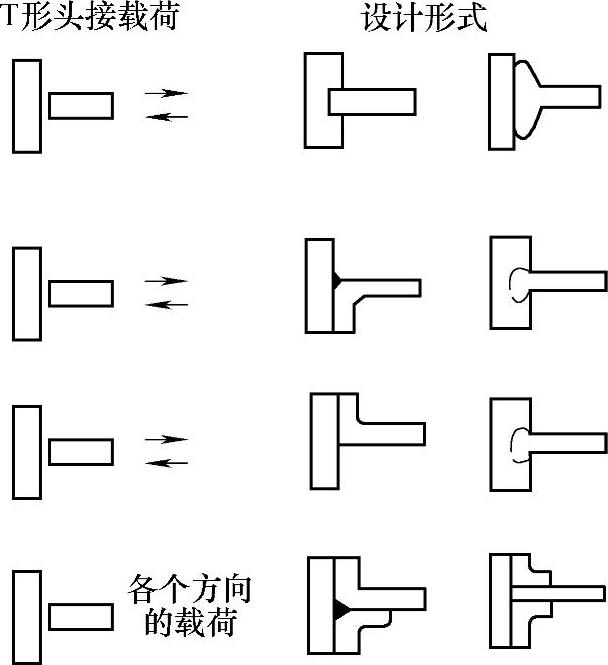

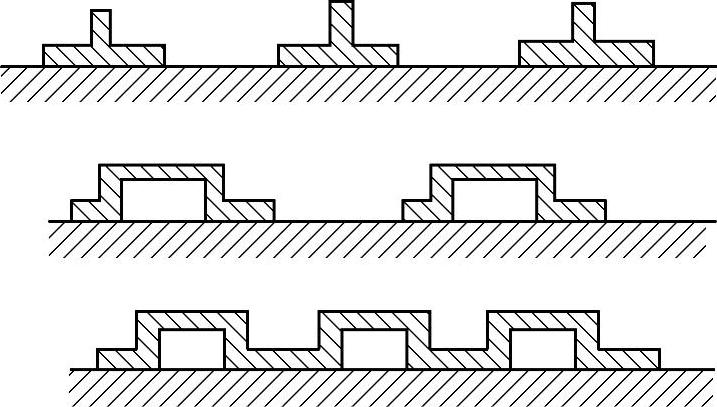

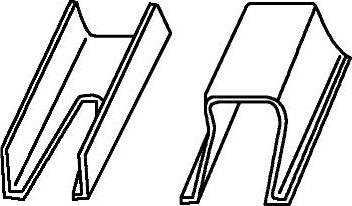

3.角接接头和T形接头

典型的角接接头形式见图1-16,T形接头形式见图1-17。为了提高这类接头的强度,可采用图1-18的波纹垫板加强的T形接头。为了减小应力集中,可以采用图1-19的结构形式。

(https://www.xing528.com)

(https://www.xing528.com)

图1-16 典型的角接接头形式

图1-17 T形接头形式

图1-18 波纹垫板加强的T形接头

图1-19 削弱帽形件末端以增加接头柔性

4.平面粘接

平面粘接属于搭接形式。刚性平面之间的粘接强度较高,可以经受各个方向的载荷。其中一个重要用途是薄板开口边缘的加强,借以减小开口四周的应力,见图1-20。

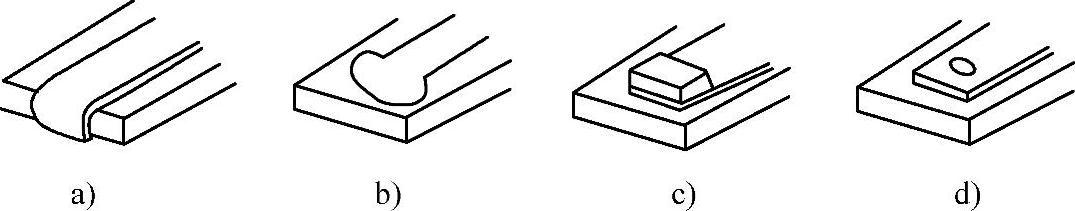

若平面之间是刚性与柔性材料的粘接,则粘接边缘易发生剥离而破坏,应当采取防剥离接头型式,见图1-21。

图1-20 薄板开口边缘的加强

图1-21 平面粘接的防剥离接头形式

a)包头 b)端部加宽 c)端部加厚 d)端部加铆

5.粘接和螺纹联接、铆接、点焊的混合连接

粘接连接和其他连接方法相比,具有较高的拉伸强度、剪切强度和疲劳强度,但它的剥离强度和不均匀扯离强度却较低,因而限制了它在许多方面应用。螺纹联接、铆接和点焊等连接形式具有与粘接相反的优缺点。采用混合连接方式可以充分发挥各种连接方法的优点,弥补各自的不足,获得最佳的连接效果。

混合连接一般有两种使用方式:一是以粘接为主,在受力点辅以螺纹联接、铆接或点焊连接,借以提高粘接强度;二是以机械连接为主,借粘接以缓和应力集中,提供防热、防接触腐蚀和气密性等功能。

混合连接具有以下优点:

1)接头的可靠性高、应力分布较均匀,比单纯的机械连接强度高。以疲劳强度为例,点焊为44.1MPa、粘接为63.7MPa、粘接—点焊为73.5MPa。

2)防止金属接头中材料间的接触腐蚀。

3)减轻了接头的结构重量。

4)保证接头具有密封性、外表的平滑气动表面等特性。

5)简化了定位、加压固化等工艺,改善了生产条件,降低了成本。

大面积粘接部件易产生弯曲剥离、应力集中而破坏,可加螺纹联接解决。为防止螺孔应力集中,可加垫圈解决。需要加压固化时,要特别注意,不能以螺栓紧固代替。

粘接—螺纹联接混合连接,可作防止螺栓松动和连接件相对滑动的措施使用。螺栓固定胶用于螺纹内加强紧固效果,提高耐疲劳性和耐振动性能。

粘接—铆接借铆钉加强粘接接头的强度,同时,借铆钉对粘接起定位加压作用,使粘接工艺更简化。粘接—铆接混合连接的实施可以粘接固化后安装铆钉,或者胶粘剂固化前加装铆钉,或者铆接后灌注胶粘剂固化。

粘接—点焊实施时,可先涂胶再点焊。所用胶粘剂只要固化时不需加压力的均适用。要求胶粘剂对点焊焊点无污染,点焊时能排开即可。当然,也可采用先点焊后灌胶固化的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。