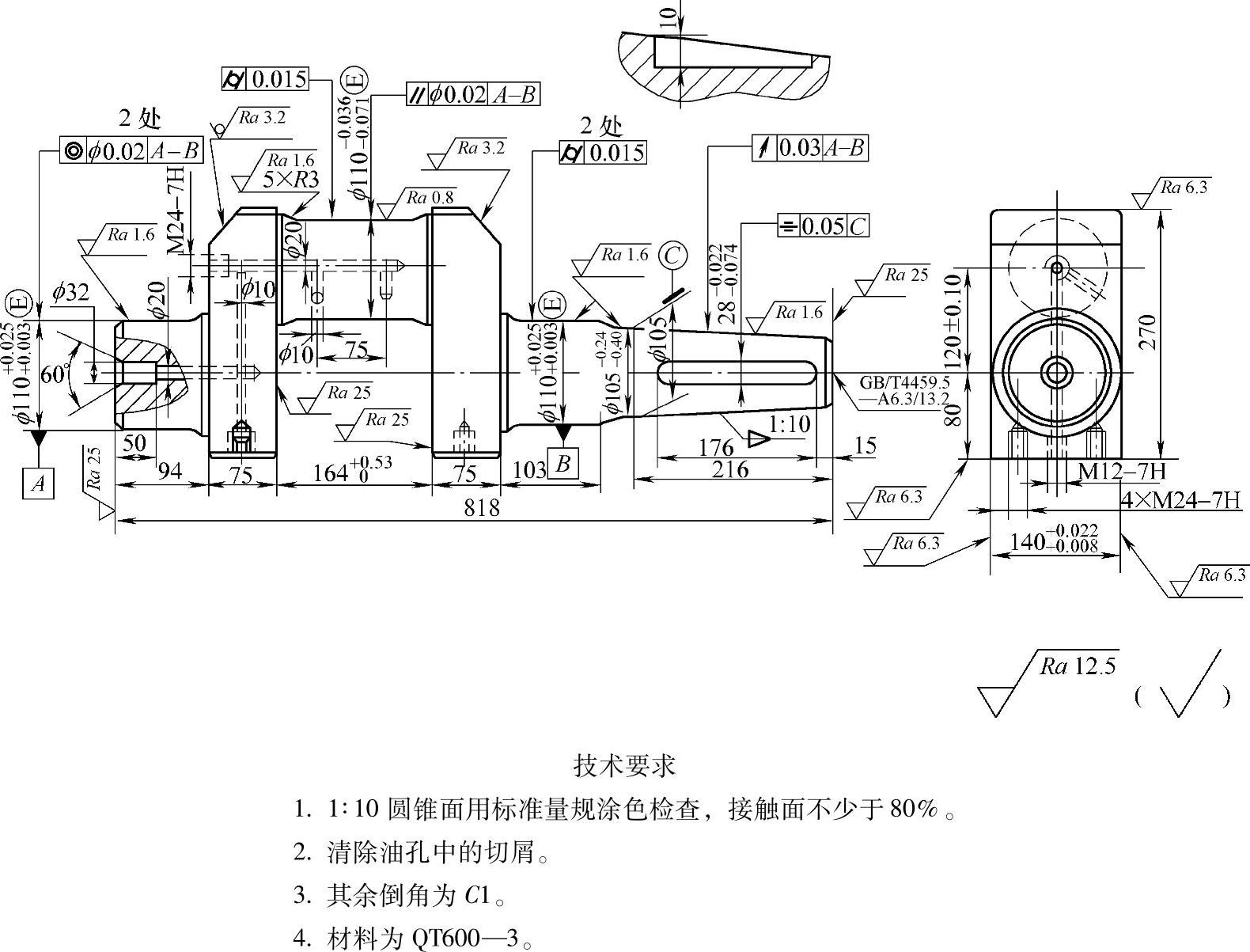

(图3-12)

图3-12 单拐曲轴

(1)零件图样分析

1)曲轴的拐径与轴径偏心距为120mm±0.10mm。在加工时应注意回转平衡。

2)键槽28-0.022-0.074mm×176mm对1∶10锥度轴线的对称度公差为0.05mm。

3)轴径Φ110+0.025+0.003mm与拐径Φ110-0.036-0.071mm的圆柱度公差为0.015mm。

4)两个轴径Φ110+0.025+0.003mm的同轴度公差为Φ0.02mm。

5)1∶10锥度对A-B轴线的圆跳动公差为0.03mm。

6)曲轴拐径Φ110-0.036-0.071mm的轴线对A-B轴线的平行度公差为Φ0.02mm。

7)轴径与拐径连接各处为光滑圆角,其目的是减少应力集中。

8)1∶10锥度面涂色检查,其接触面不少于80%。

9)加工后应清除油孔中的一切杂物。

10) 为包容原则。

为包容原则。

11)材料为QT600—3。

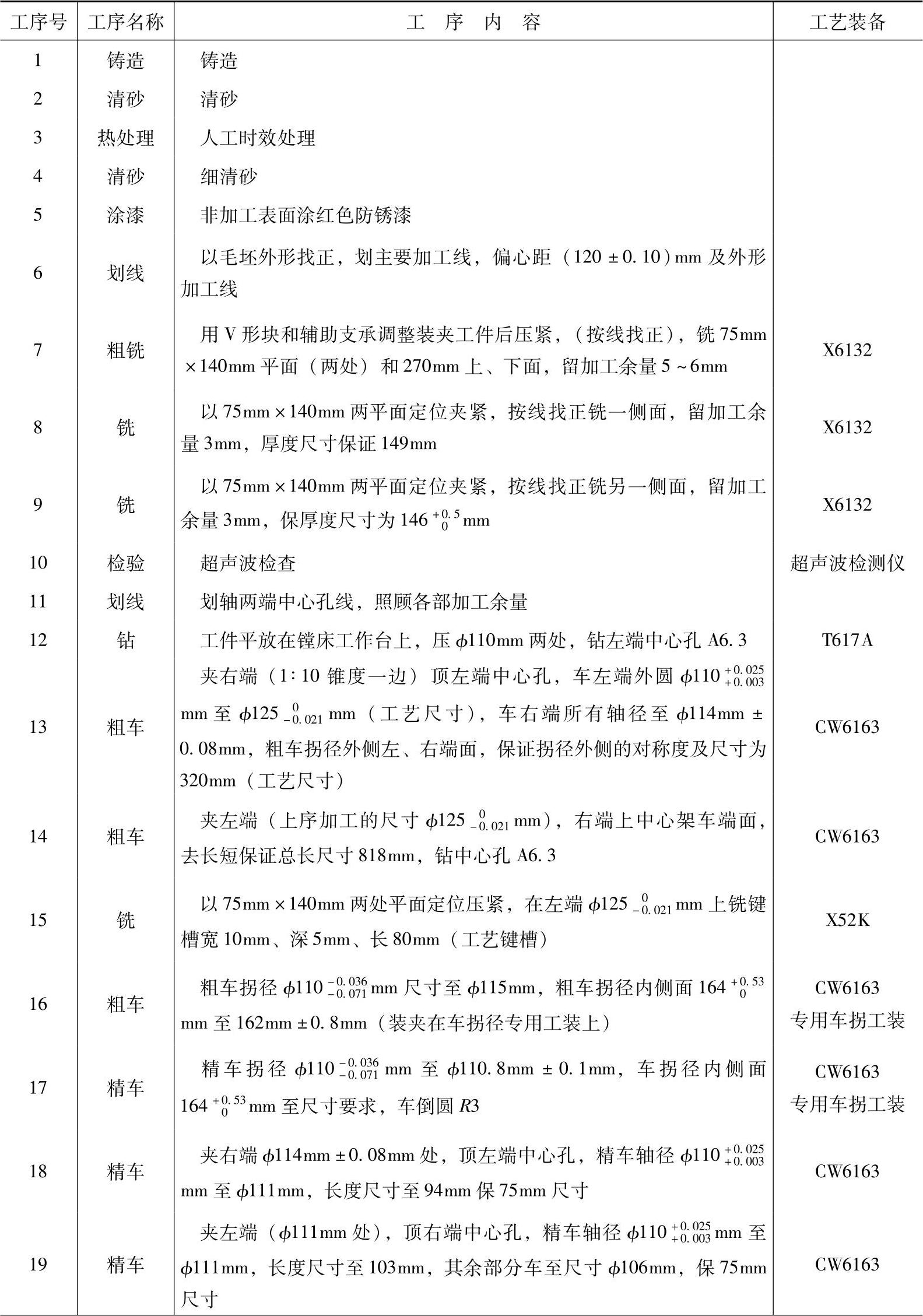

(2)单拐曲轴机械加工工艺过程卡(表3-94)

表3-94 单拐曲轴机械加工工艺过程卡

(续)

(3)工艺分析

1)在以毛坯外形找正划线时,要兼顾各部分的加工余量,以减少毛坯件的废品率。(https://www.xing528.com)

2)曲轴在铸造时,左端Φ110+0.025+0.003mm要在直径方向上留出工艺尺寸量,铸造尺寸为Φ130mm,这样为开拐前加工出工艺键槽作准备。该工艺键槽与开拐工装配合传递转矩。

3)为保证加工精度,对所有加工的部位均应采用粗、精加工分开的原则。

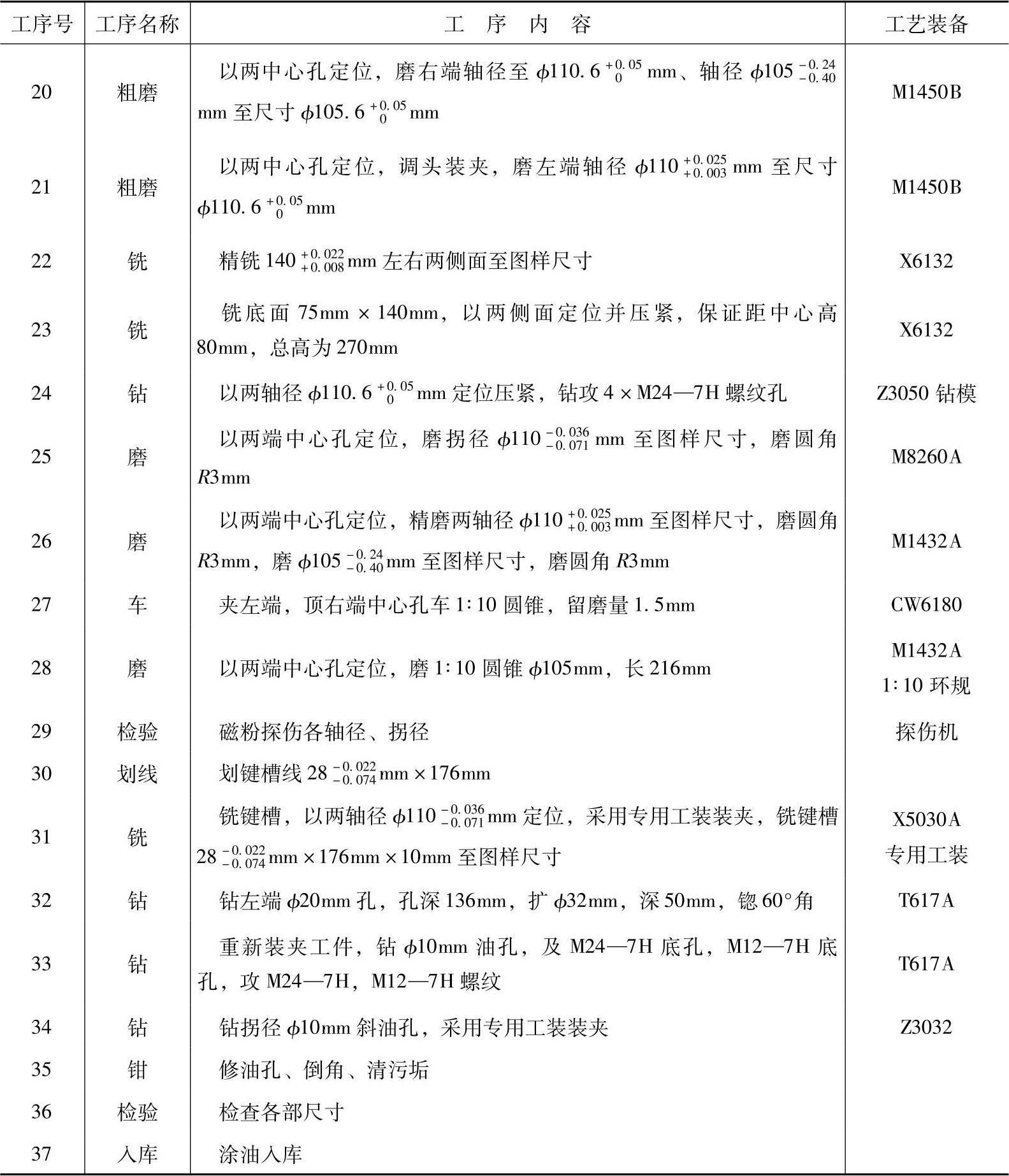

4)曲轴加工应充分考虑在切削时加平衡装置:

①车削拐径专用工装及配重装置(图3-13)。

图3-13 曲轴车削拐径专用工装及配重装置

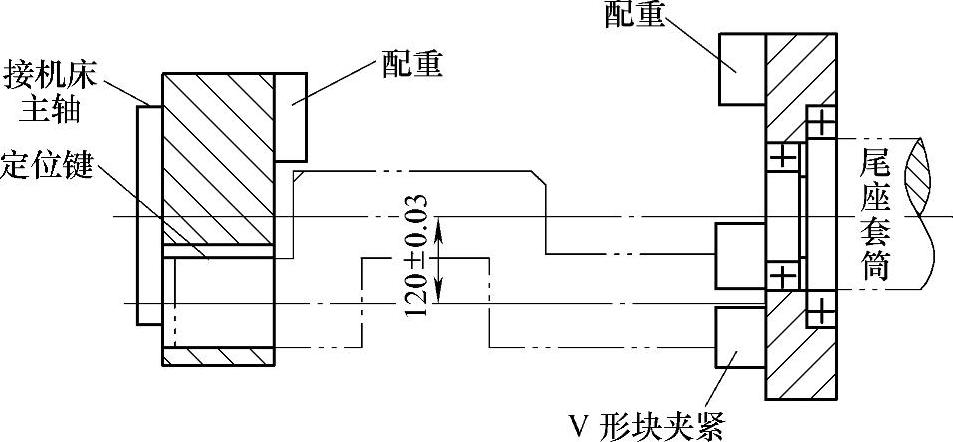

②粗、精车轴径、粗、精磨轴径都应在曲轴拐径的对面加装配重(图3-14)。

5)1∶10锥度环规与塞规要求配套使用,环规检测曲轴锥度,塞规检测与之配套的电动机转子锥孔或联轴器锥孔,以保证配合精度。

图3-14 曲轴加工轴径平衡装置

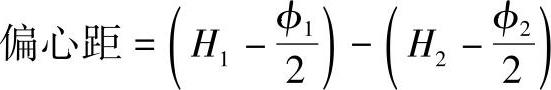

6)曲轴偏心距120mm±0.10mm的检验方法如图3-15所示,将等高V形块放在工作平台上,以曲轴两轴径Φ110+0.025+0.003mm作为测量基准。将曲轴放在V形块上。首先用百分表将两轴径的最高点调整到等高(可用纸垫V形块的方法),并同时用高度尺测出轴径最高点实际尺寸H2、H3(如两轴径均在公差范围内,这时H2与H3应等高)。用百分表将曲轴拐径调整到最高点位置上,同时用高度尺测出拐径最高点实际尺寸H1。再用外径千分尺测出拐径Φ1和轴径Φ2、Φ3的实际尺寸,经过计算可得出偏心距的实际尺寸

式中 H1——曲轴拐径最高点;

H2(H3)——曲轴轴径最高点;

Φ1——曲轴拐径实际尺寸;

Φ2(Φ3)——曲轴轴径实际尺寸。

图3-15 曲轴偏心距检测示意图

7)曲轴拐径轴线与轴径轴线平行度误差的检查,可参照图3-15进行。当用百分表将两轴径的最高点调整到等高后,可用百分表再测出拐径Φ1最高点两处之差(距离尽可能远些),然后通过计算可得出平行误差度值。

8)曲轴拐径、轴径圆度误差的测量,可在机床上用百分表测出。圆柱度误差的检测,可以在每个轴上选取2~3个截面测量,通过计算可得出圆柱度误差值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。