(1)确定工序尺寸的方法

1)对外圆和内孔等简单加工的情况,工序尺寸可由后续加工的工序尺寸加上(对被包容面)或减去(对包容面)公称工序余量而求得,工序公差按所用加工方法的经济加工公差等级选定。

2)当工件上的位置尺寸精度或技术要求在工艺过程中是由两个甚至更多的工序间接保证时,需通过尺寸链计算来确定有关工序尺寸、公差及技术要求。

3)对于同一位置尺寸方向有较多尺寸,加工时定位基准又需多次转换的工件(如轴类、套筒类等),由于工序尺寸相互联系的关系较复杂(如某些设计尺寸作为封闭环被间接保证,加工余量有误差累积),就需要从整个工艺过程的角度用工艺尺寸链作综合计算,以求出各工序尺寸、公差及技术要求。

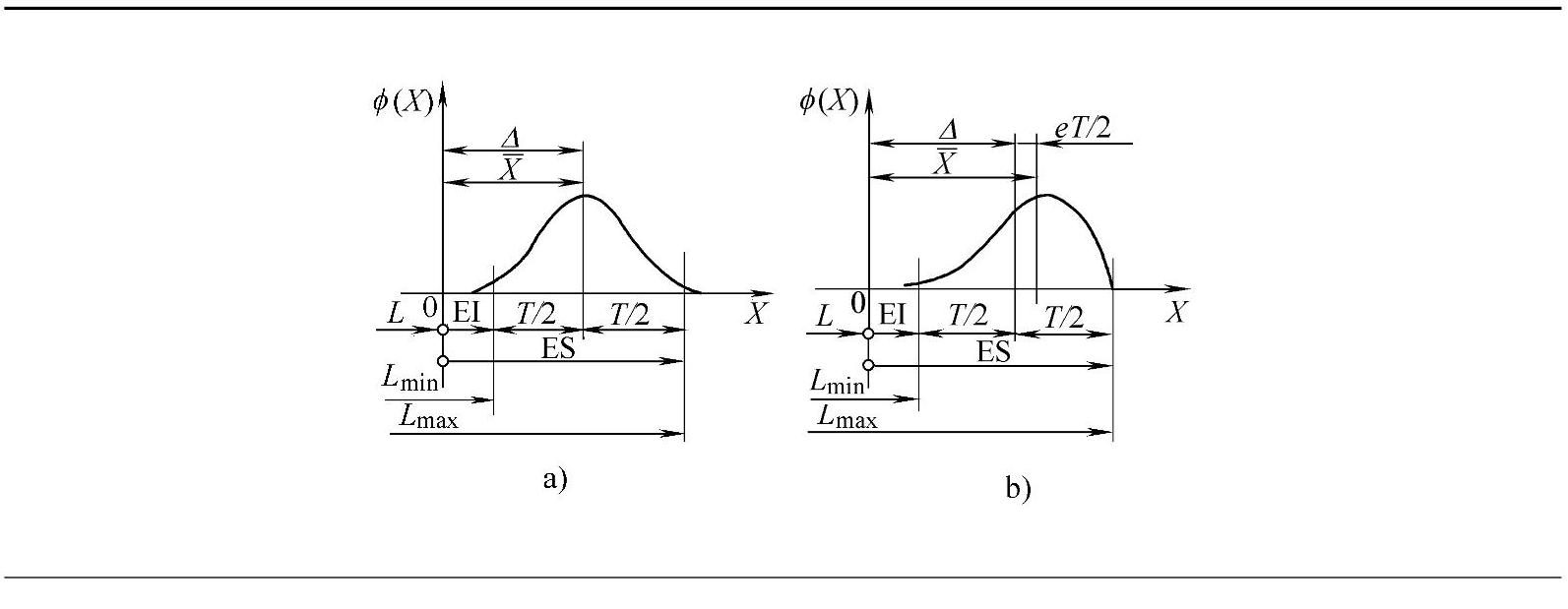

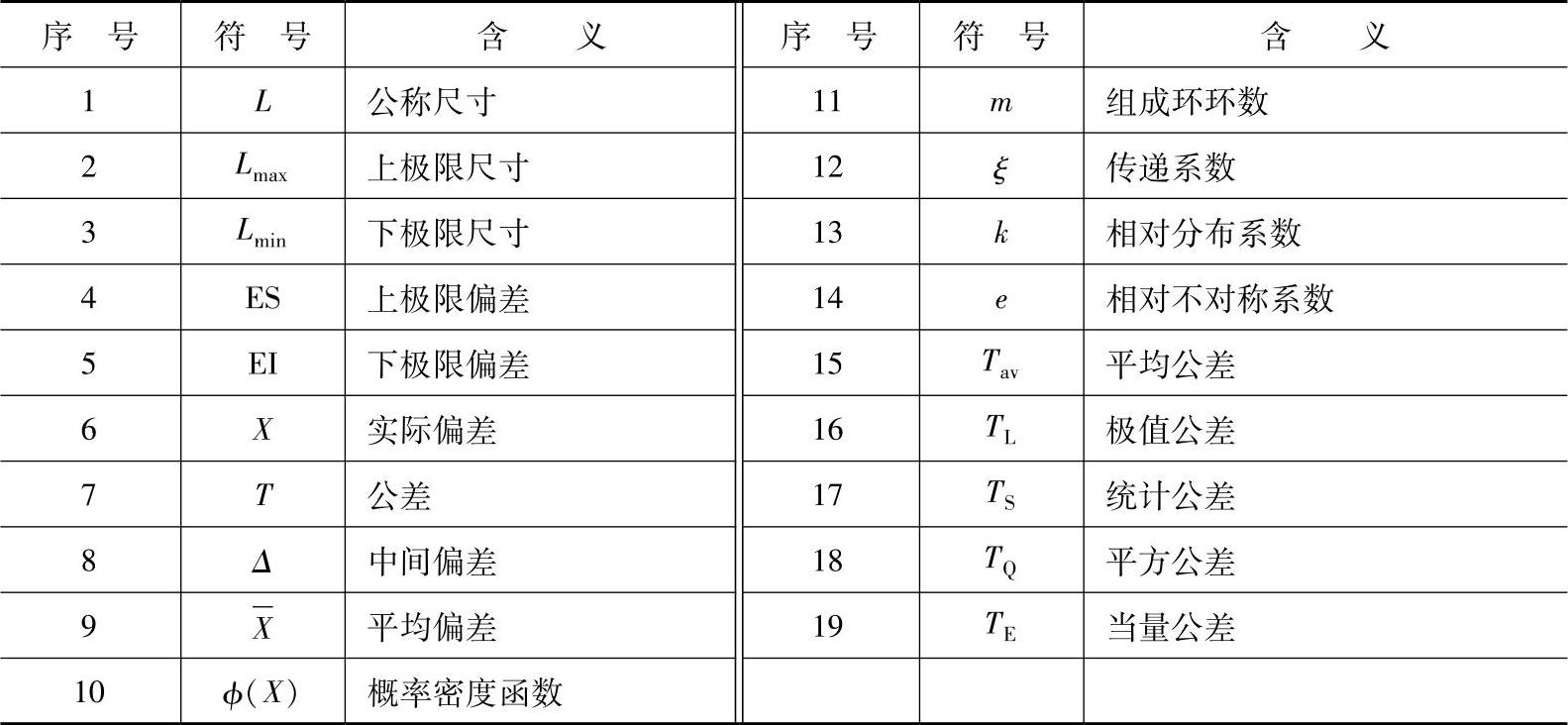

(2)工艺尺寸链的计算参数与计算公式(摘自GB/T 5847—2004)

1)尺寸链的计算参数见表3-79。

表3-79 尺寸链的计算参数

(续)

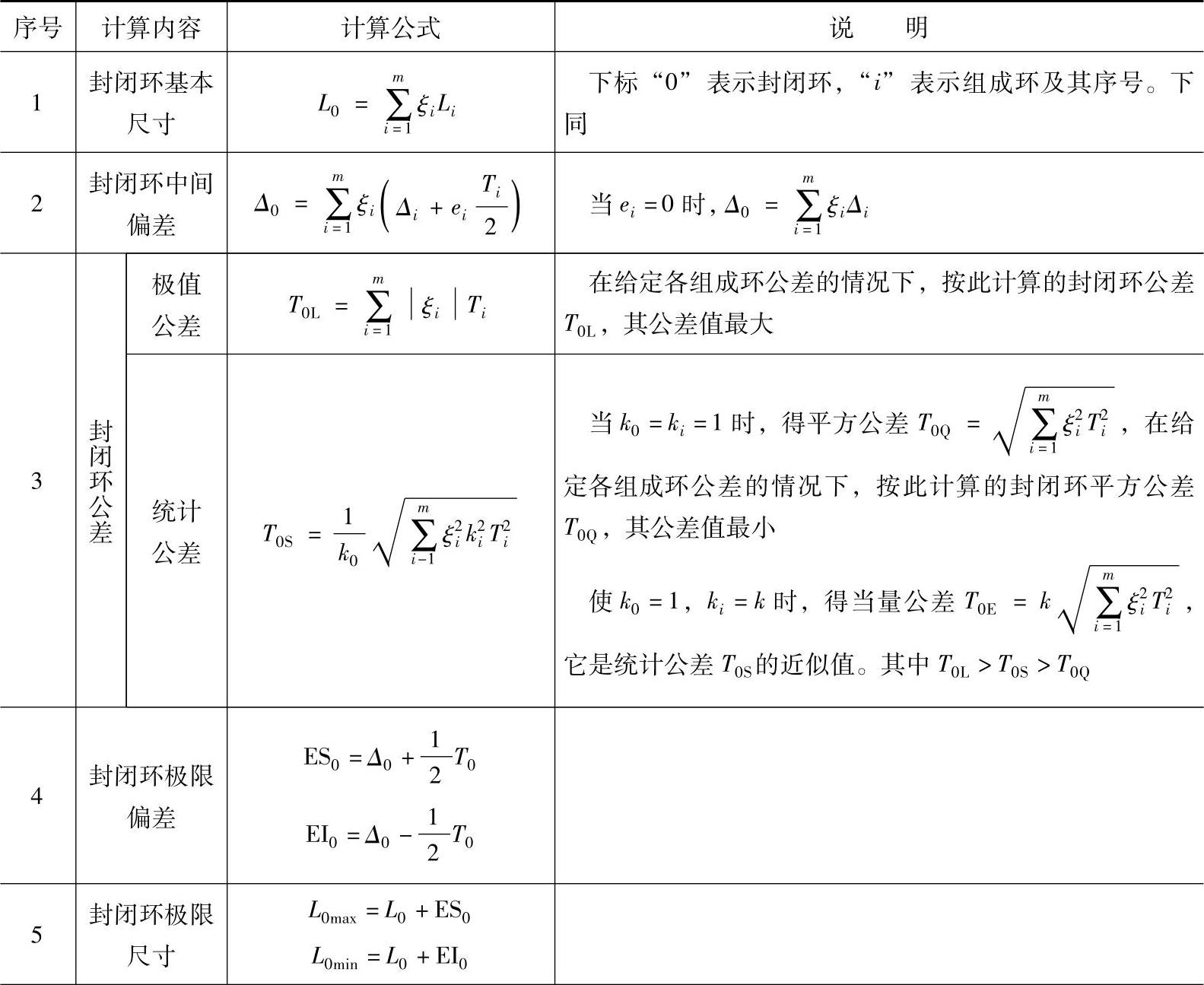

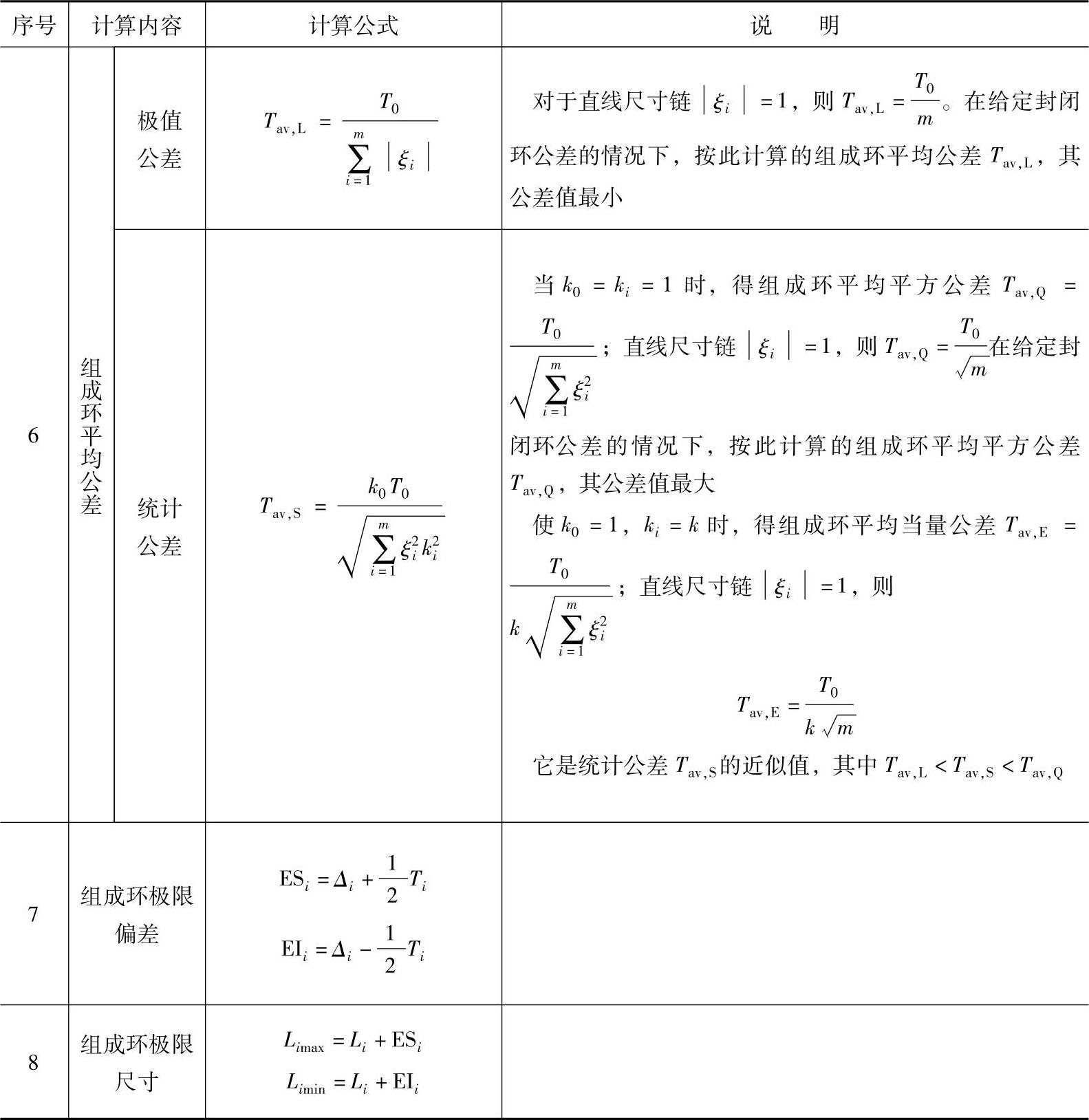

2)尺寸链的计算公式见表3-80。

表3-80 尺寸链的计算公式

(续)

注:1.各组成环在其公差带内按正态分布时,封闭环亦必按正态分布;各组成环具有各自不同分布时,只要组成环数不太小(m≥5),各组成环分布范围相差又不太大时,封闭环也趋近正态分布。因此,通常取e0=0,k0=1。

2.当组成环环数较小(m<5),各组成环又不按正态分布,这时封闭环亦不同于正态分布;计算时没有参考的统计数据,可取e0=0,k0=1.1~1.3。

(3)工艺尺寸链的基本类型与工序尺寸的计算

1)工艺尺寸换算:

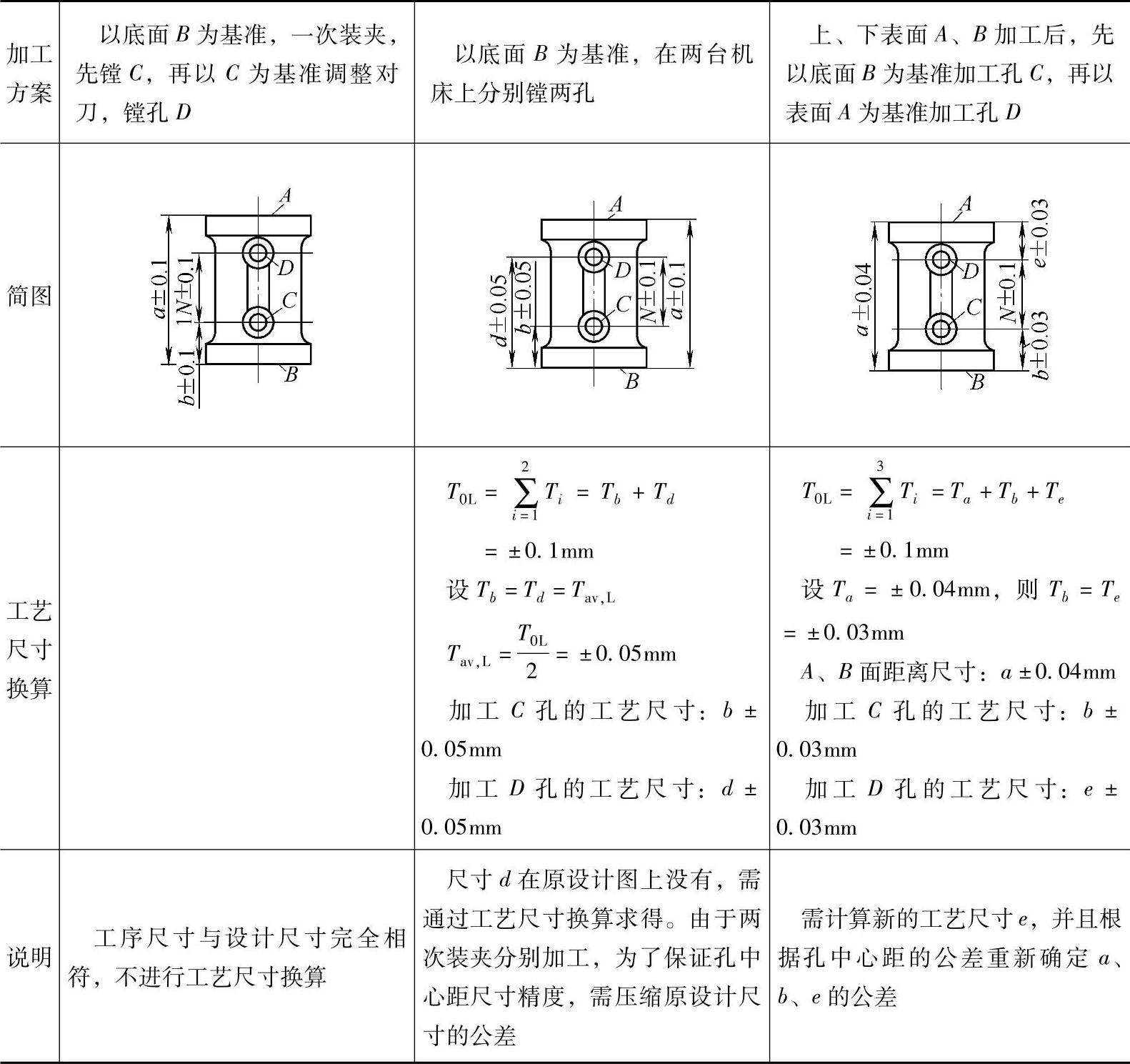

①基准不重合时工艺尺寸的换算。表3-81所示的零件是一个有孔中心距要求的轴承座,加工轴承孔时有三种不同的方案。当基准不重合时,需进行工艺尺寸换算。

表3-81 基准不重合时工艺尺寸换算

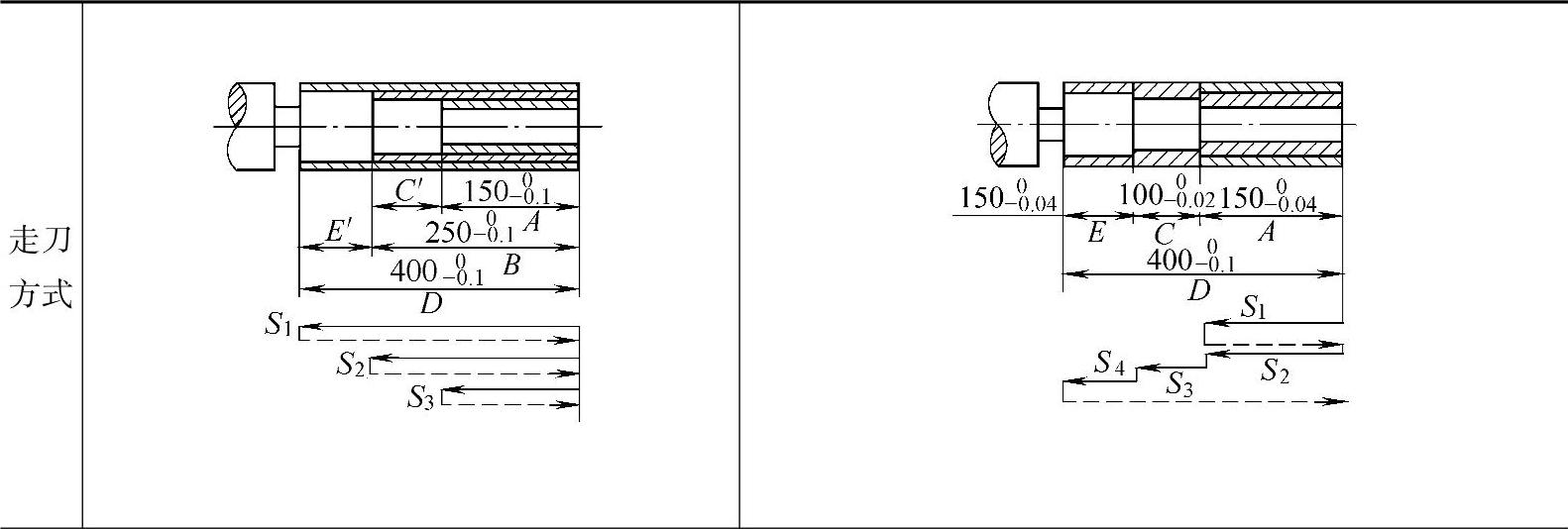

②走刀次序与走刀方式不同时工艺尺寸的换算。如加工阶梯轴时,虽然基准不变,加工方法相同,但由于走刀次序和走刀方式不同,也要进行工艺尺寸换算见表3-82。

表3-82 走刀次序与走刀方式不同时的工艺尺寸换算

(续)

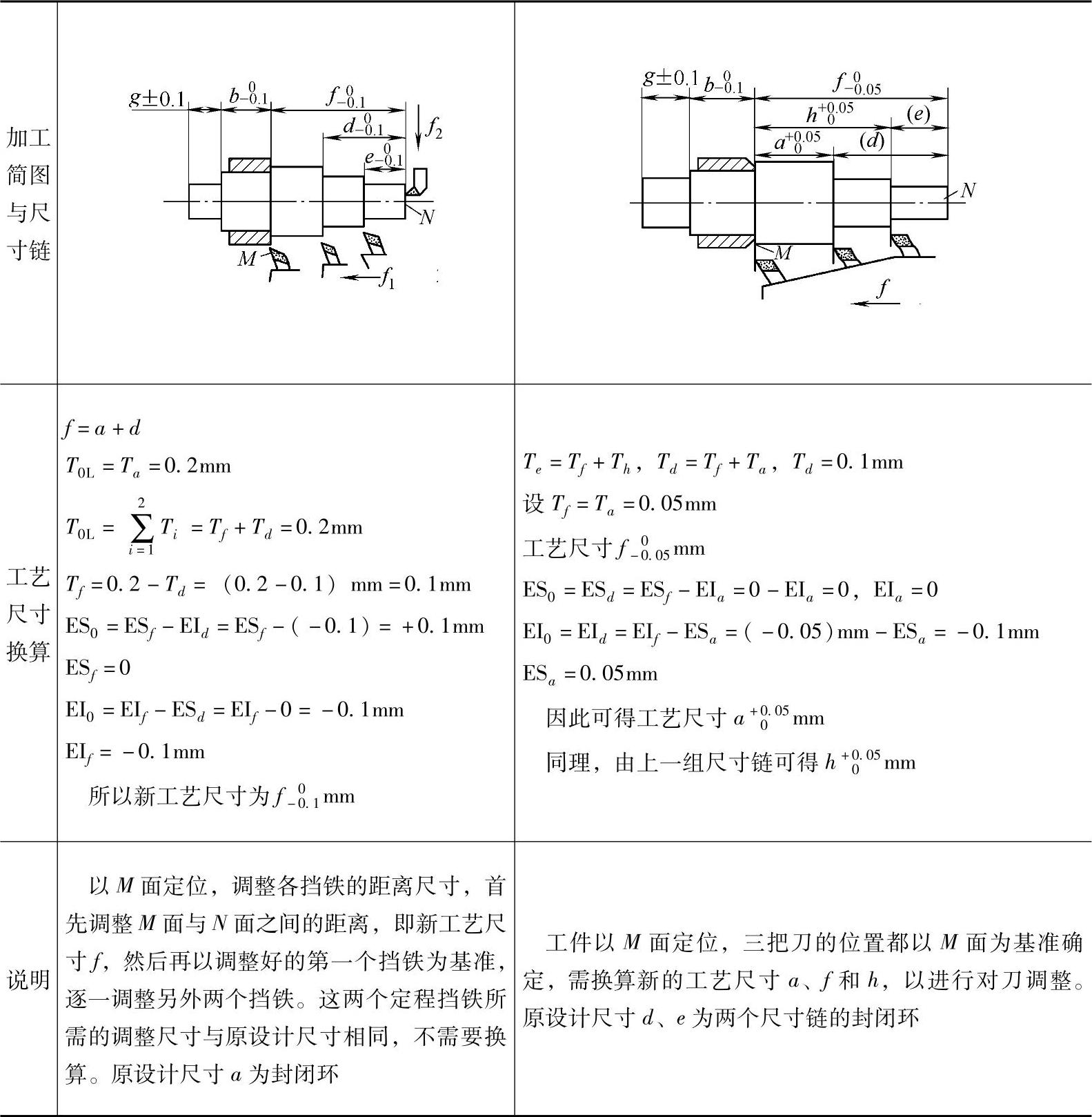

③定程控制尺寸精度所要求的工艺尺寸换算。由于工件装夹方式不同,或者应用刀具和走刀定程方式不同,应根据加工条件进行工艺尺寸换算,见表3-83。

表3-83 定程控制尺寸精度所要求的工艺尺寸换算(https://www.xing528.com)

(续)

2)同一表面需要经过多次加工时工序尺寸的计算。加工精度要求较高、表面粗糙度值要求较小的工件表面,通常都要经过多次加工。这时各次加工的工序尺寸计算比较简单,不必列出工艺尺寸链,只需先确定各次加工的加工余量便可直接计算(对于平面加工,只有当各次加工时的基准不转换的情况下才可直接计算)。

如加工某一钢质零件上的内孔,其设计尺寸为Φ72.5+0.030mm,表面粗糙度值为Ra0.2μm。现经过扩孔、粗镗、半精镗、精镗、精磨五次加工,计算各次加工的工序尺寸及公差。

查表确定各工序的基本余量为:

精磨 0.7mm 精镗 1.3mm

半精镗 2.5mm 粗镗 4.0mm

扩孔 5.0mm 总余量 13.5mm

各工序的工序尺寸为:

精磨后 由零件图知Φ72.5mm

粗镗后 (72.5-0.7)mm=Φ71.8mm

半精镗后 (71.8-1.3)mm=Φ70.5mm

粗镗后 (70.5-2.5)mm=Φ68mm

扩孔后 (68-4)mm=Φ64mm

毛坯孔 (64-5)mm=Φ59mm

各工序的公差按加工方法的经济精度确定,并标注为:

精磨 由零件图知Φ72.5+0.030mm

精镗 按IT7级Φ71.8+0.030mm

半精镗 按IT10级Φ70.5+0.120mm

粗镗 按IT11级Φ68+0.190mm

扩孔 按IT13级Φ64.8+0.460mm

毛坯 Φ59+1-2mm

根据计算结果可作出加工余量、工序尺寸及其公差分布图,如图3-4所示。

3)其他类型工艺尺寸的计算(见表3-84)。

图3-4 孔的加工余量、工序尺寸及公差分布图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。