3.1.4.1 切削加工件通用技术条件(JB/T 8828—2001)

(1)一般要求

1)所有经过切削加工的零件应符合产品图样和本标准的要求。

2)零件的加工面不允许有锈蚀和影响性能、寿命或外观的磕、碰、划伤等缺陷。

3)除有特殊要求外,加工后的零件不允许有尖棱、尖角和毛刺。

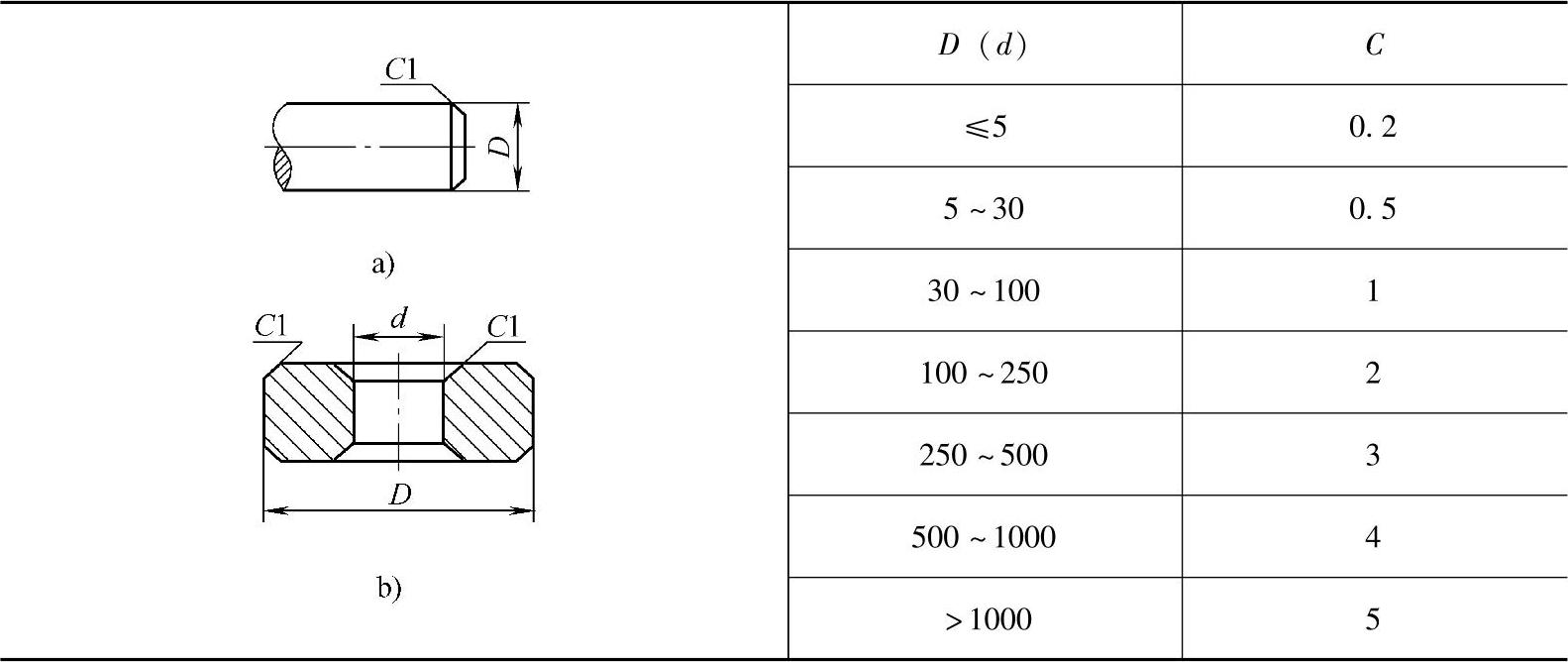

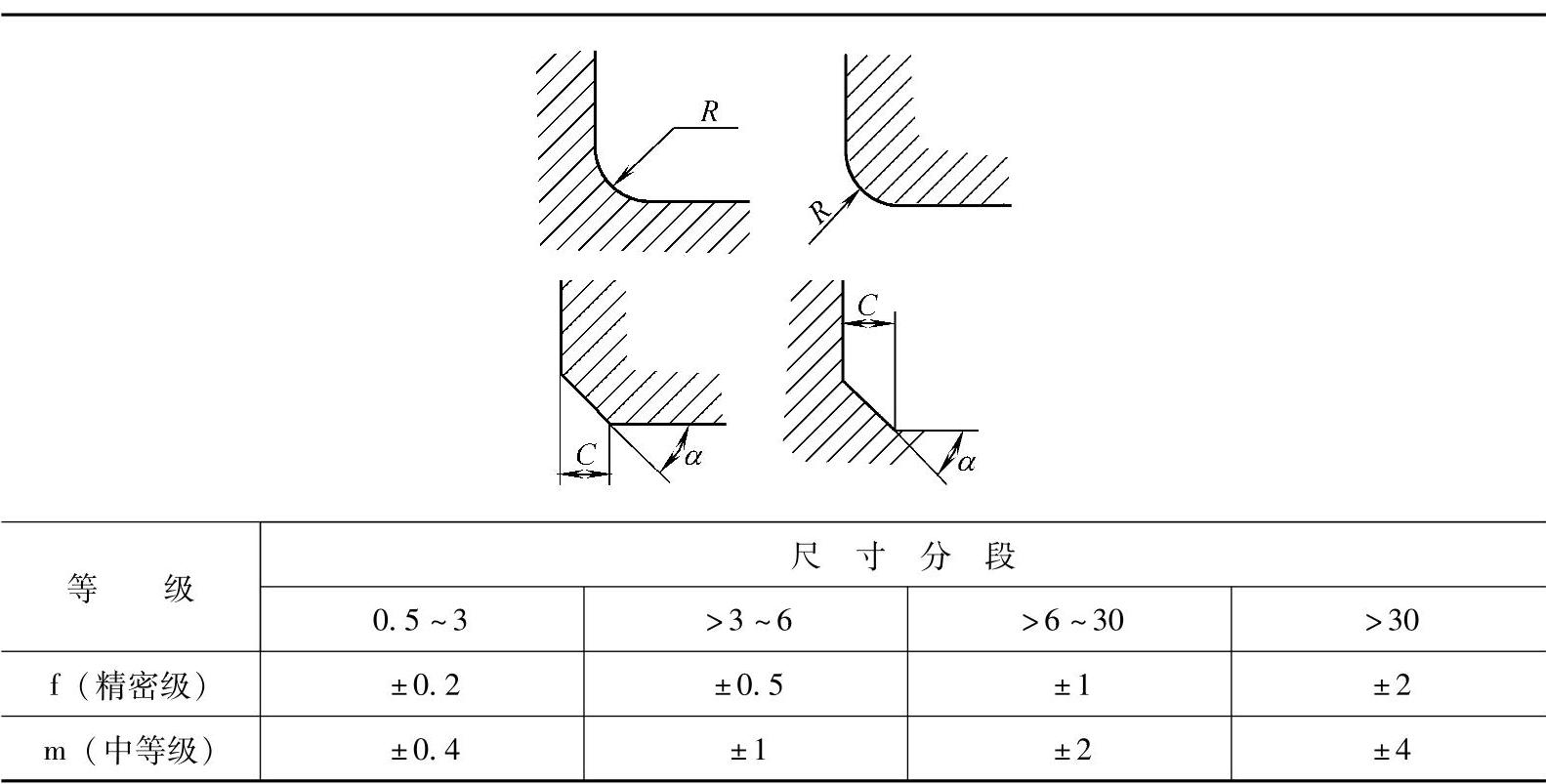

①零件图样中未注明倒角高度时,应按表3-23的规定进行倒角。

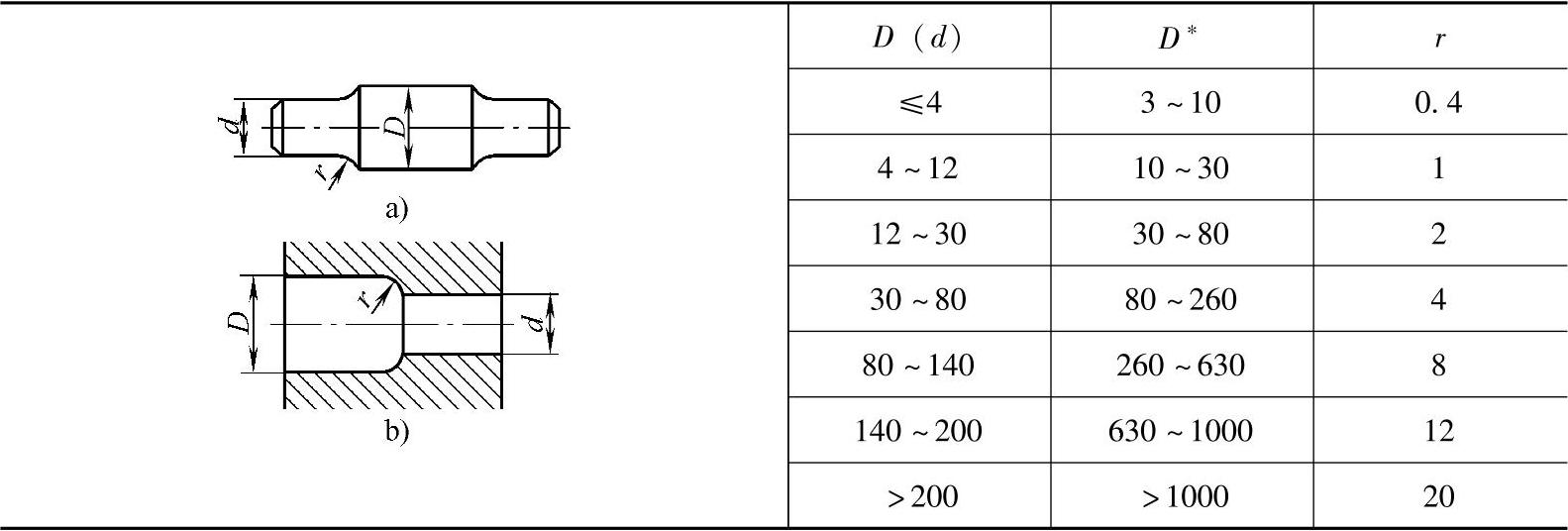

②零件图样中未注明倒圆半径,又无清根要求时,按表3-24规定倒圆。

4)滚压精加工的表面,滚压后不得有脱皮现象。

5)经过热处理的工件,精加工时不得产生烧伤、裂纹等缺陷。

6)精加工后的配合面、摩擦面和定位面等工件表面不允许在其上打印标记。

表3-23 零件未注明倒角高度时规定的倒角尺寸 (单位:mm)

表3-24 零件未注明倒圆时规定的倒圆尺寸 (单位:mm)

注:1.D*值用于不通孔和外端面倒圆。

2.非圆柱面的倒圆可参照此表。

7)采用一般公差的要素在图样上可不单独注出其公差,而是在图样上、技术要求或技术文件(如企业标准)中作出总的说明,表示方法按GB/T 1804—2000和GB/T1184—1996规定。

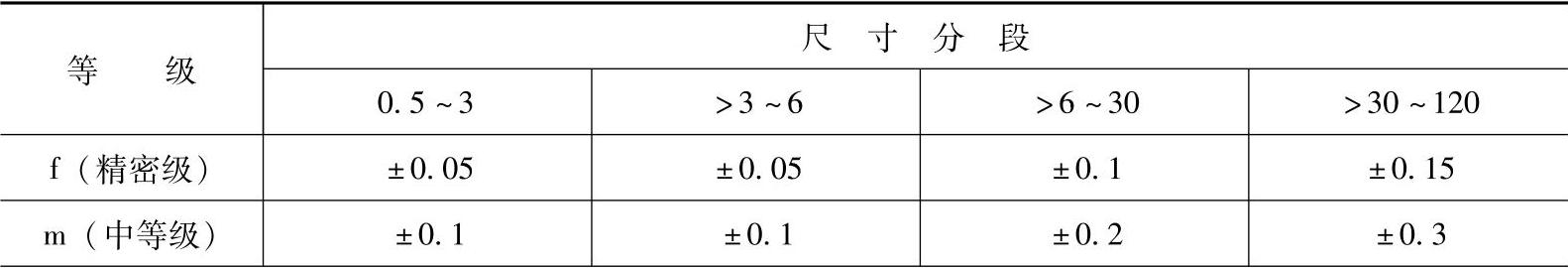

(2)线性尺寸的一般公差

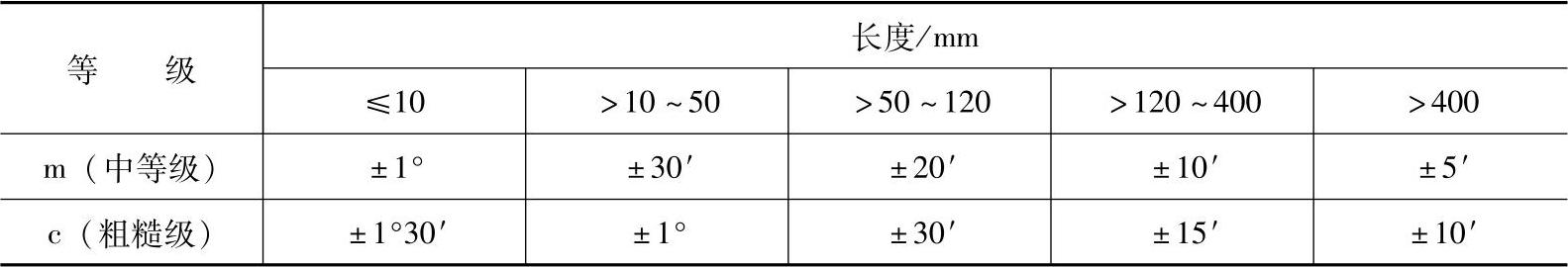

1)线性尺寸(不包括倒圆半径和倒角高度)的极限偏差按GB/T 1804—2000中f级和m级选取,其数值见表3-25。

表3-25 线性尺寸的极限偏差数值 (单位:mm)

(续)

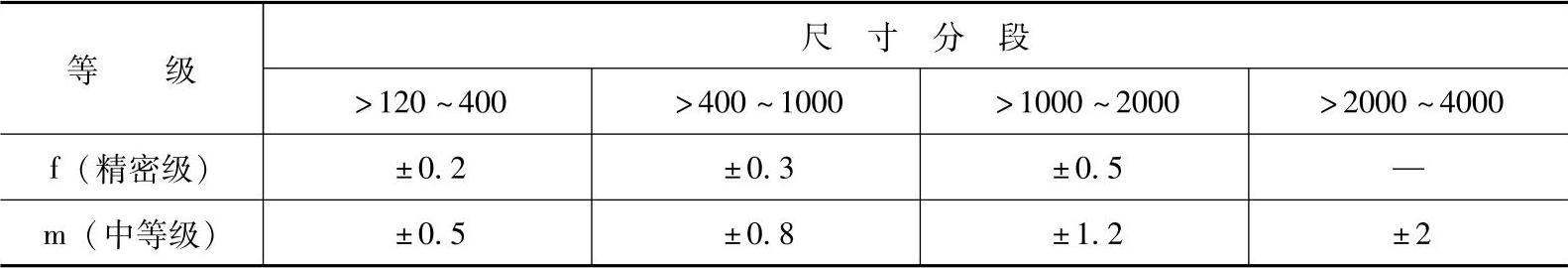

2)倒角高度和倒圆半径按GB/T 6403.4—2008的规定选取,其尺寸的极限偏差数值按GB/T 1804—2000中f级和m级选取,见表3-26。

表3-26 倒圆半径与倒角高度尺寸的极限偏差数值 (单位:mm)

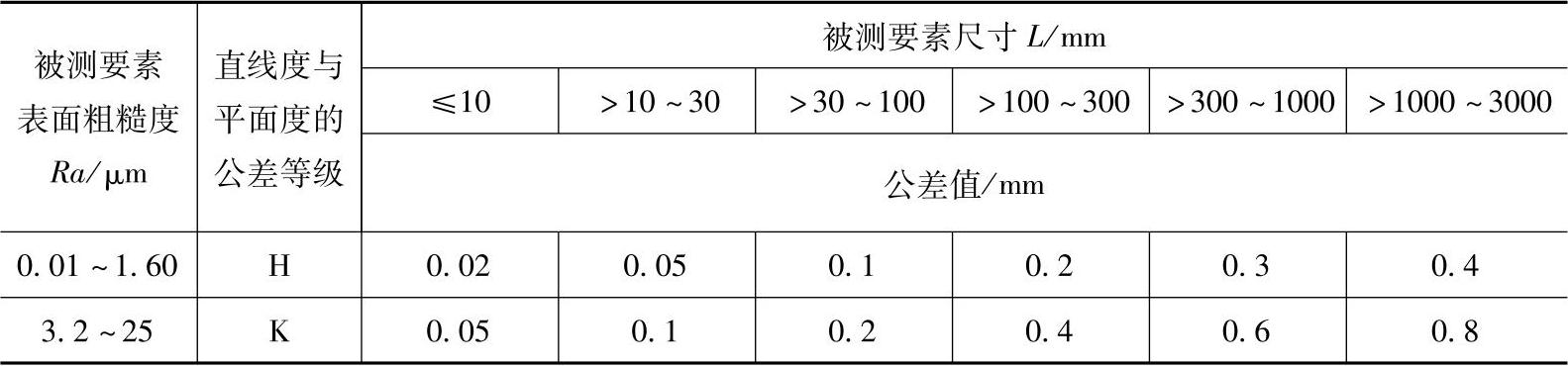

(3)角度尺寸的一般公差

角度尺寸的极限偏差按GB/T 1804—2000选取,其数值见表3-27。

表3-27 角度尺寸的极限偏差数值

注:长度值按短边长度确定。若为圆锥角,当锥度为1∶3~1∶500的圆锥,按圆锥长度确定;当锥度大于1∶3的圆锥,按其素线长度确定。

(4)形状和位置公差的一般公差

(1)形状公差的一般公差

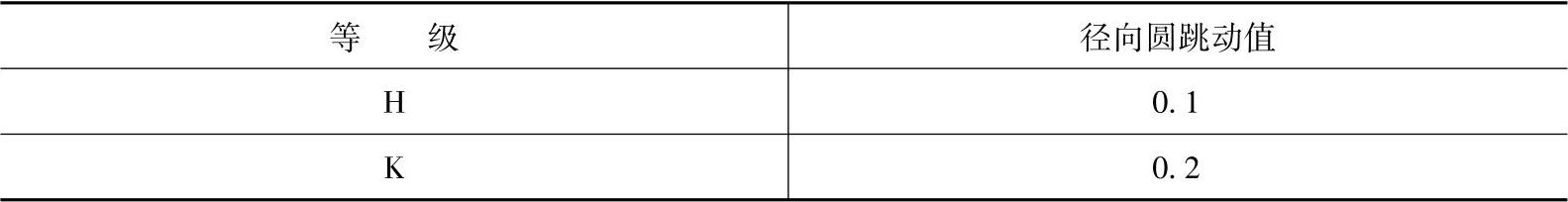

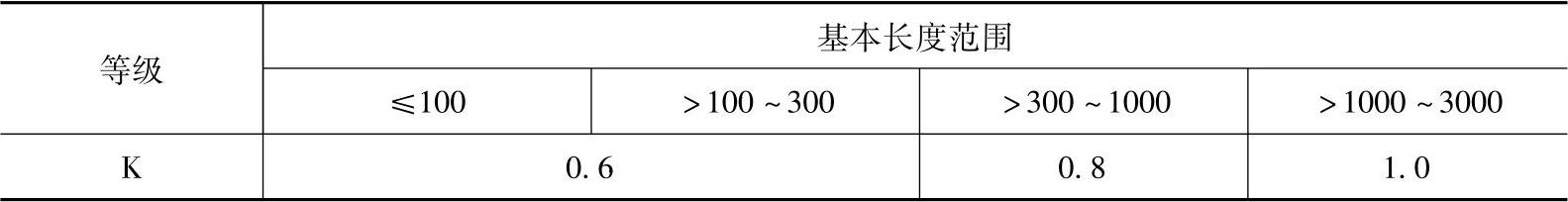

①直线度与平面度。图样上直线度和平面度的未注公差值按GB/T 1184—1996中H级或K级选用,其数值见表3-28。

表3-28 直线度和平面度的未注公差值

注:被测要素尺寸L,对直线度公差值系指被测要素的长度尺寸;对平面度公差值系指被测表面轮廓的较大尺寸。

②圆度。图样上圆度的未注公差值等于直径公差值,但不应大于GB/T 1184—1996中的径向圆跳动值,其值见表3-29。

表3-29 圆度的未注公差值( 单位:mm)

2)位置公差的一般公差

①平行度。平行度的未注公差值等于给出的尺寸公差值,或是直线度和平面度未注公差中的相应公差值取较大者。应取两要素中的较长者作为基准,若两要素的长度相等则可选任一要素为基准。

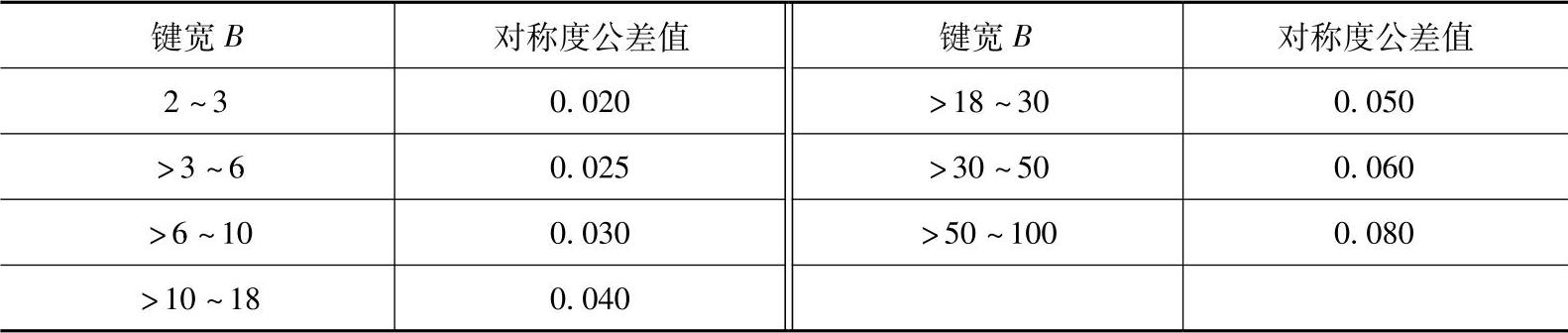

②对称度。图样上对称度的未注公差值(键槽除外)按GB/T 1184—1996中K级选用,其数值见表3-30对称度应取两要素中较大者作为基准,较短者作为被测要素;若两要素长度相等则可任选一要素作为基准。

表3-30 对称度的未注公差值 (单位:mm)

图样上键槽对称度的未注公差值按GB/T 1184—1996中选用,其数值见表3-31。

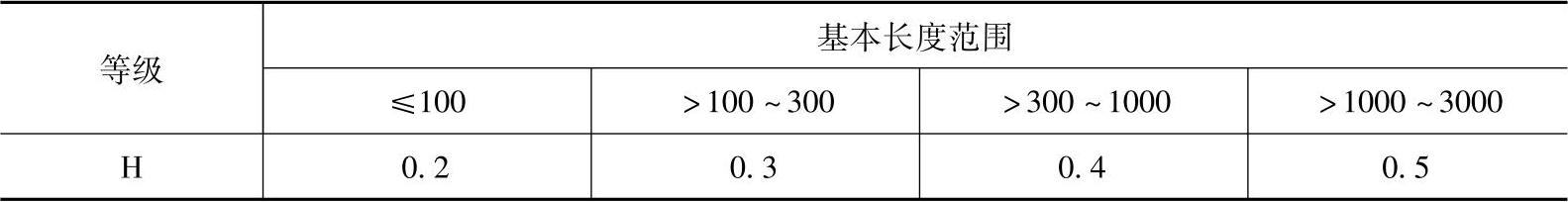

③垂直度。图样上垂直度的未注公差值按GB/T 1184—1996的规定选取,其数值见表3-32取形成直角的两边中较长的一边作为基准,较短的一边作为被测要素;若两边的长度相等则可取其中的任意一边作为基准。

④同轴度。在极限状况下,同轴度的未注公差值可以与表3-29中规定的径向圆跳动的未注公差值相等。应选两要素中的较长者为基准,若两要素长度相等则可任选一要素为基准。

表3-31 键槽对称度的未注公差值 (单位:mm)

表3-32 垂直度的未注公差值 (单位:mm)

⑤圆跳动。圆跳动(径向、端面和斜向)的未注公差值见表3-29。

对于圆跳动的未注公差值,应以设计或工艺给出的支承面作为基准,否则应取两要素中较长的一个作为基准;若两要素长度相等则可任选一要素为基准。

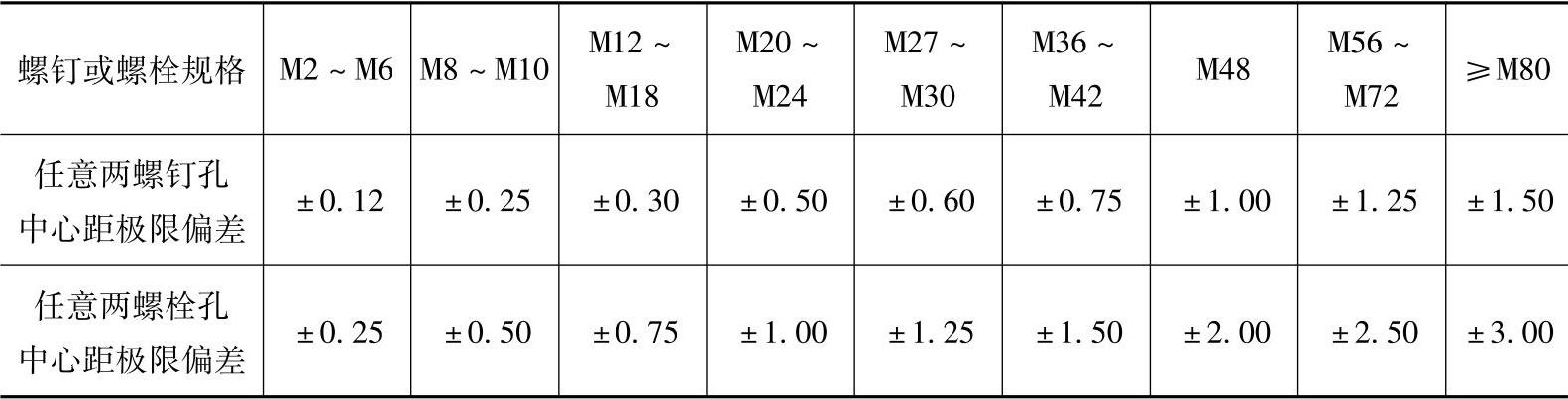

⑥中心距的极限偏差。当图样上未注明中心距的极限偏差时按表3-33的规定。螺栓和螺钉尺寸按GB/T 5277—1985选取。

表3-33 任意两螺钉、螺栓孔中心距的极限偏差 (单位:mm)

(5)螺纹

1)加工的螺纹表面不允许有黑皮、乱扣和毛刺等缺陷。

2)普通螺纹的收尾、肩距、退刀槽和倒角尺寸应按GB/T 3—1997的相应规定。

(6)中心孔

零件图样中未注明中心孔的零件,加工中又需要中心孔时,在不影响使用和外观的情况下,加工后中心孔可以保留。中心孔的形式和尺寸根据需要按GB/T 145—2001的规定选取。

3.1.4.2 机械加工一般标准规范

(1)中心孔(GB/T 145—2001)

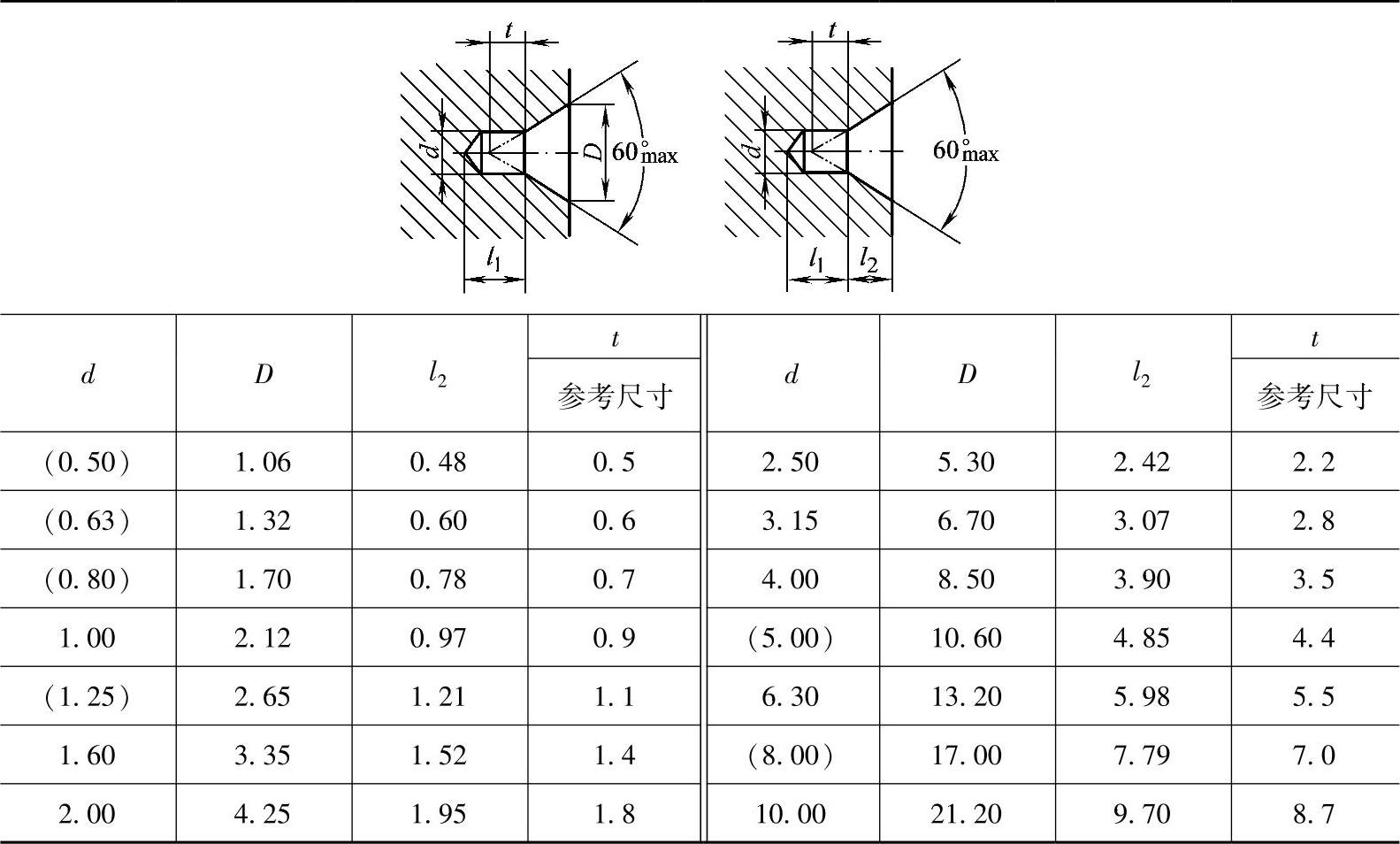

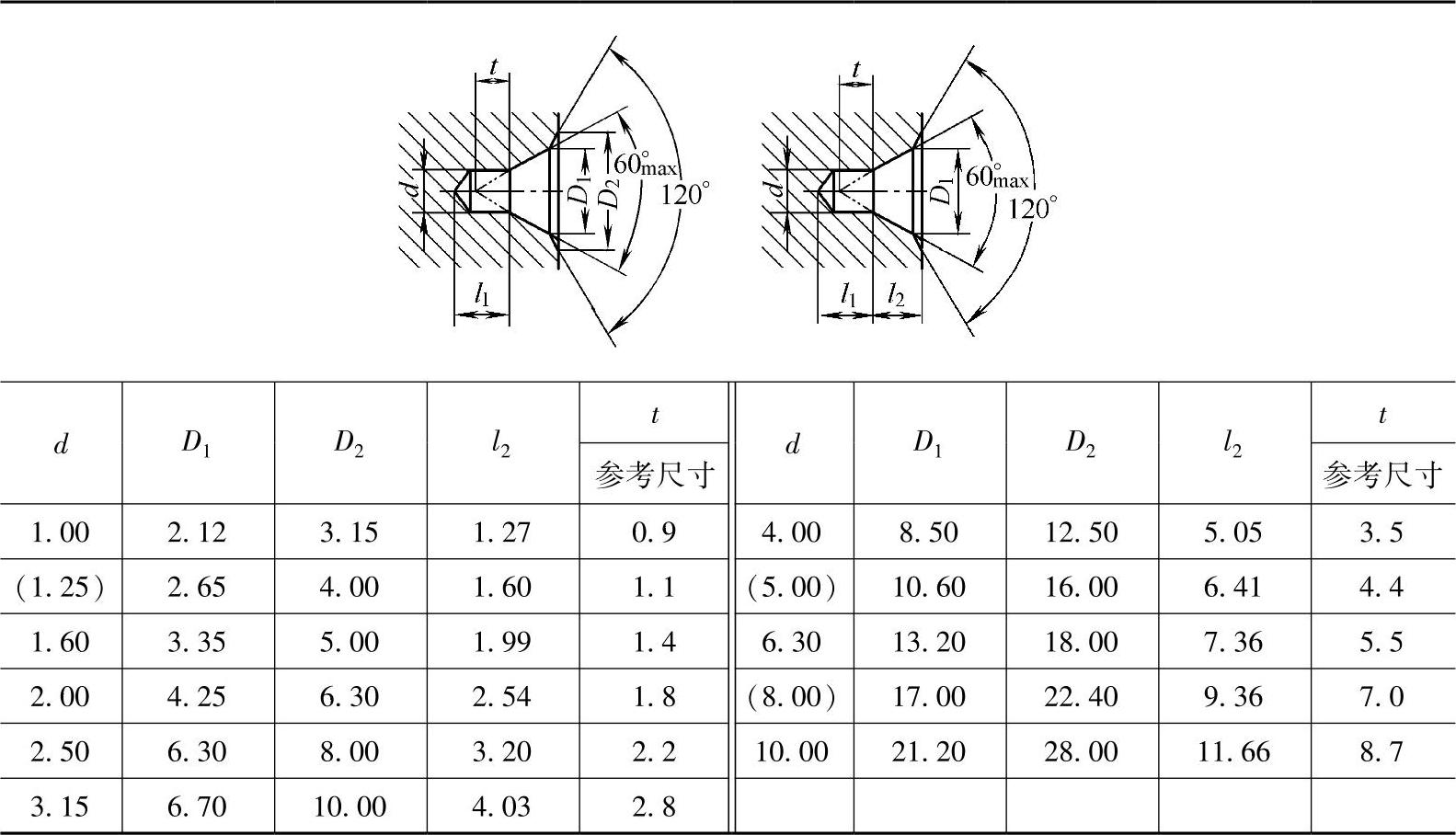

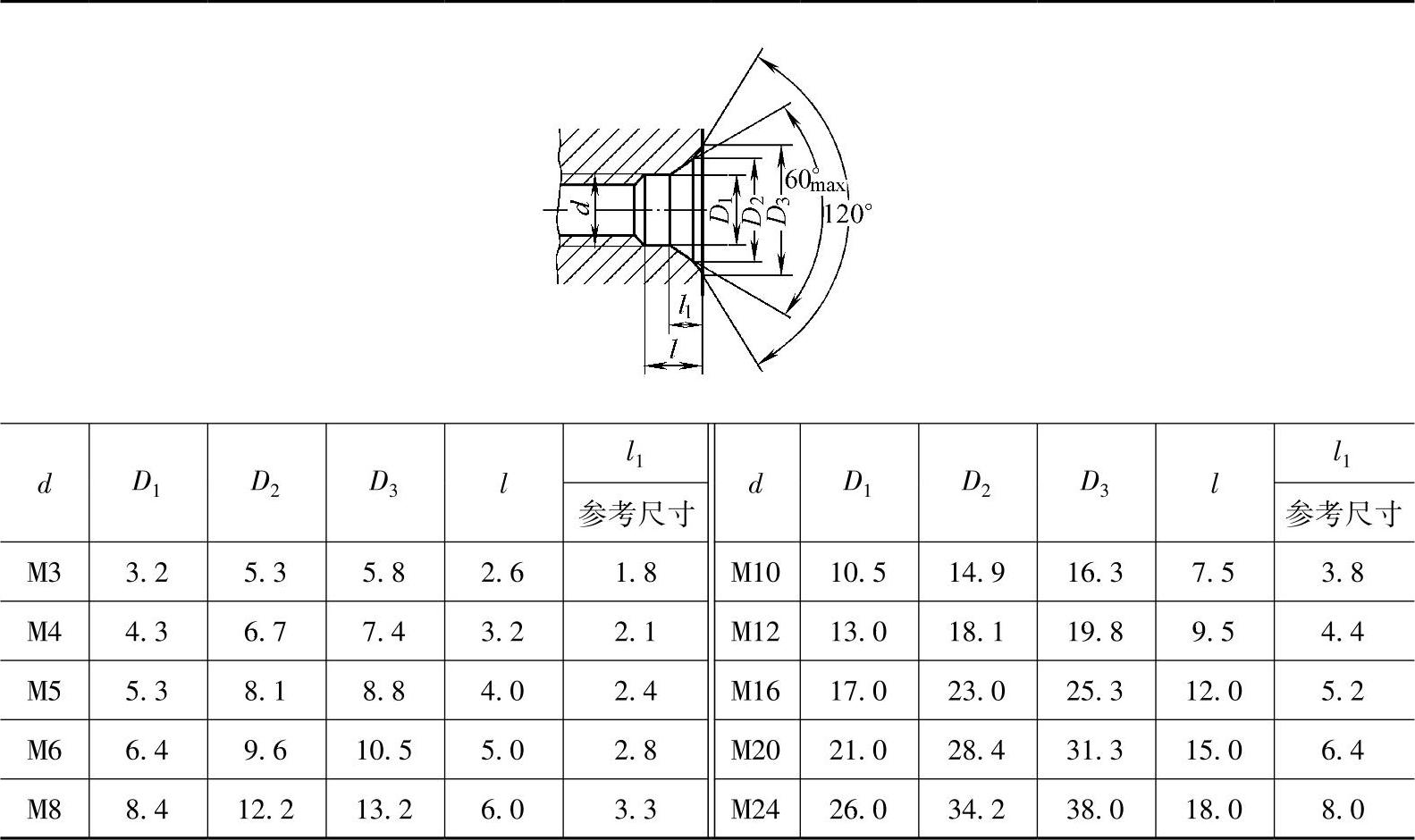

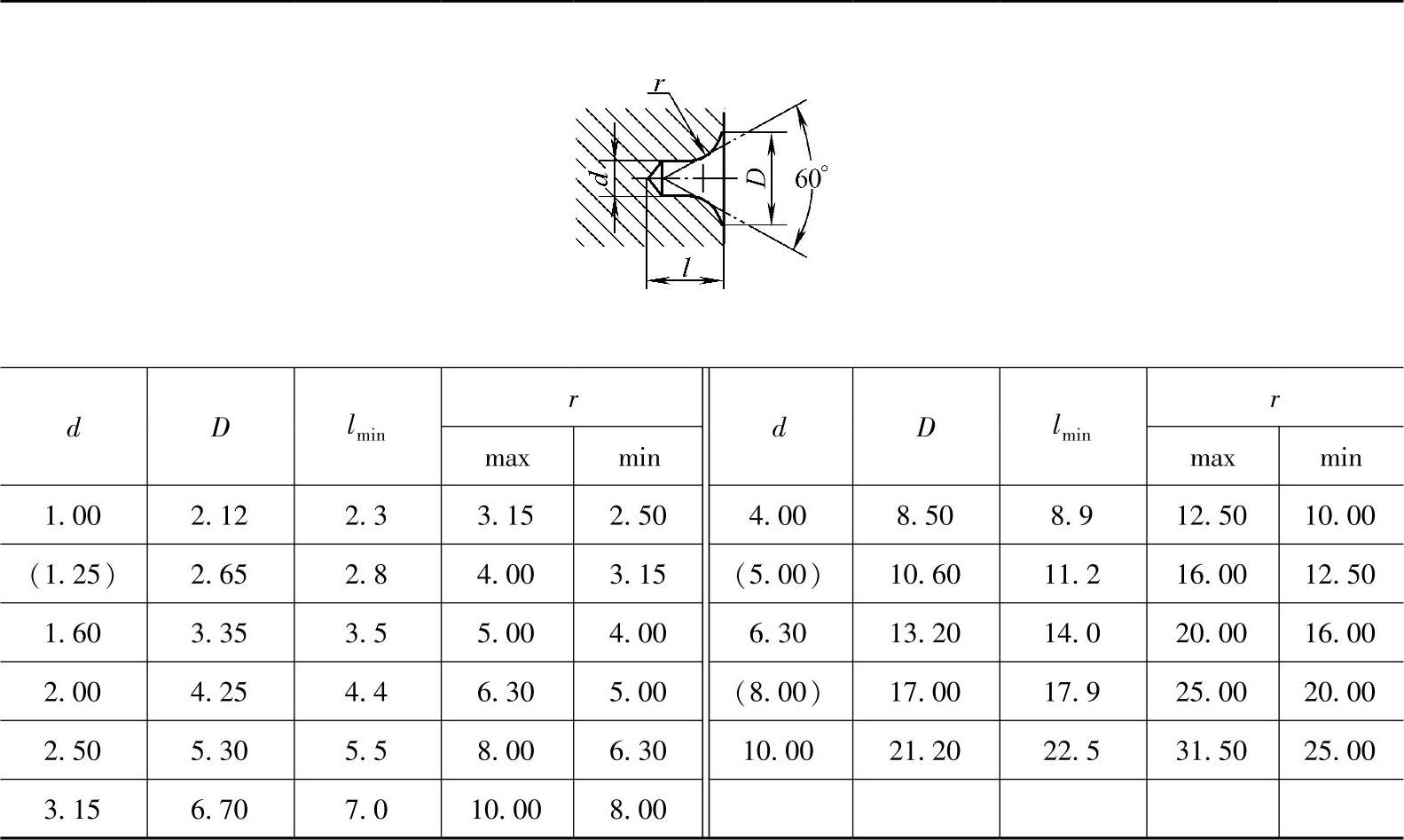

60°中心孔分A型、B型、C型、R型四种型式见表3-34~表3-37。

表3-34 A型中心孔型式和尺寸 (单位:mm)

注:1.尺寸l1取决于中心钻的长度l1,即使中心钻重磨后再使用,此值也不应小于t值。

2.表中同时列出了D和l2尺寸,制造厂可任选其中一个尺寸。

3.括号内的尺寸尽量不采用。

表3-35 B型中心孔型式和尺寸 (单位:mm)

注:1.尺寸l1取决于中心钻的长度l1,即使中心钻重磨后再使用,此值也不应小于t值。

2.表中同时列出了D和l2尺寸,制造厂可任选其中一个尺寸。

3.括号内的尺寸尽量不采用。

表3-36 C型中心孔型式和尺寸 (单位:mm)

表3-37 R型中心孔型式和尺寸 (单位:mm)

注:括号内的尺寸尽量不采用。

(2)各类槽

1)退刀槽。

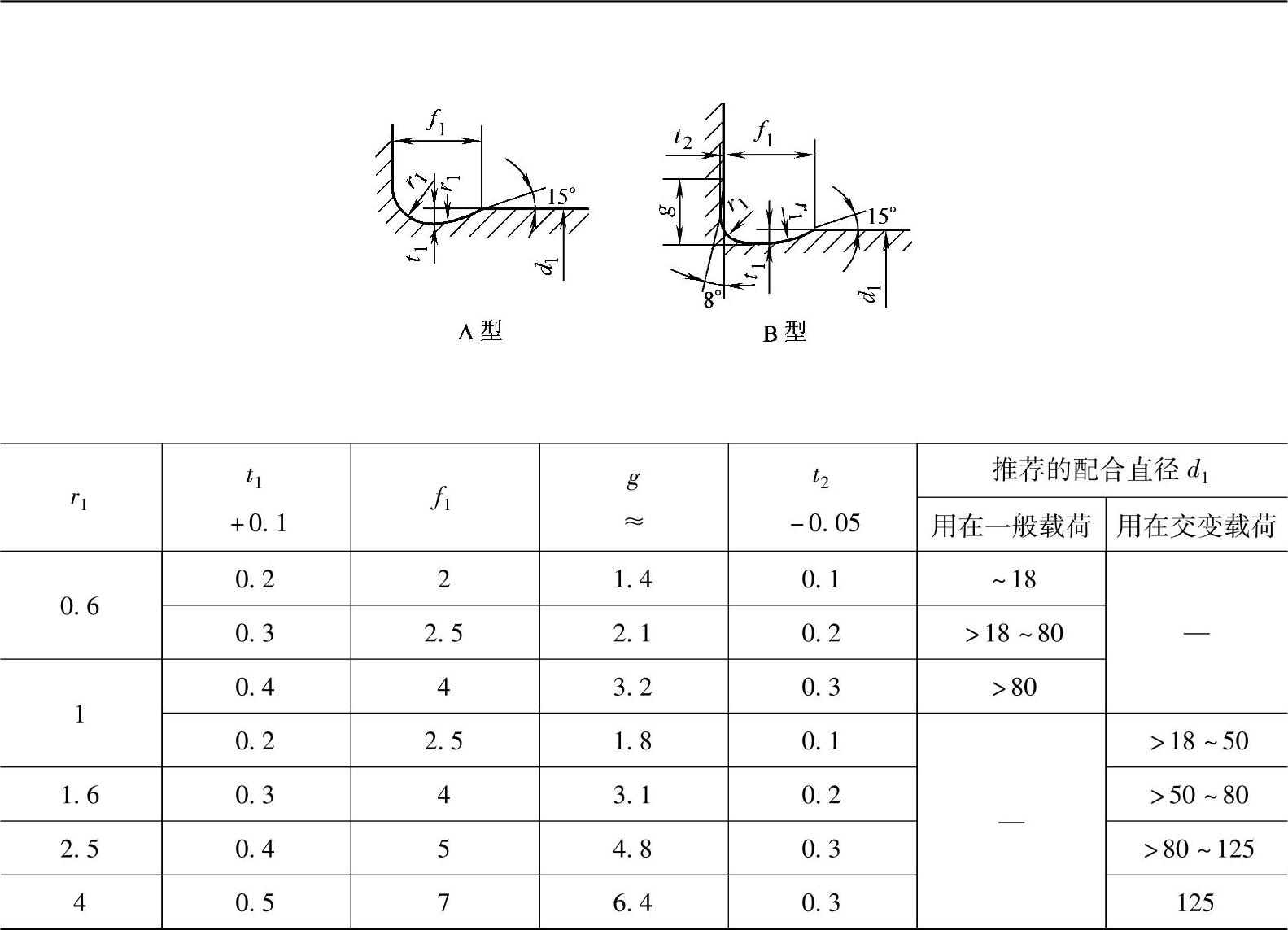

①外圆退刀槽的各部尺寸见表3-38。

表3-38 外圆退刀槽的各部尺寸 (单位:mm)

注:A型(轴的配合面需磨削,轴肩不磨削)。

B型(轴的配合面及轴肩皆需磨削)。

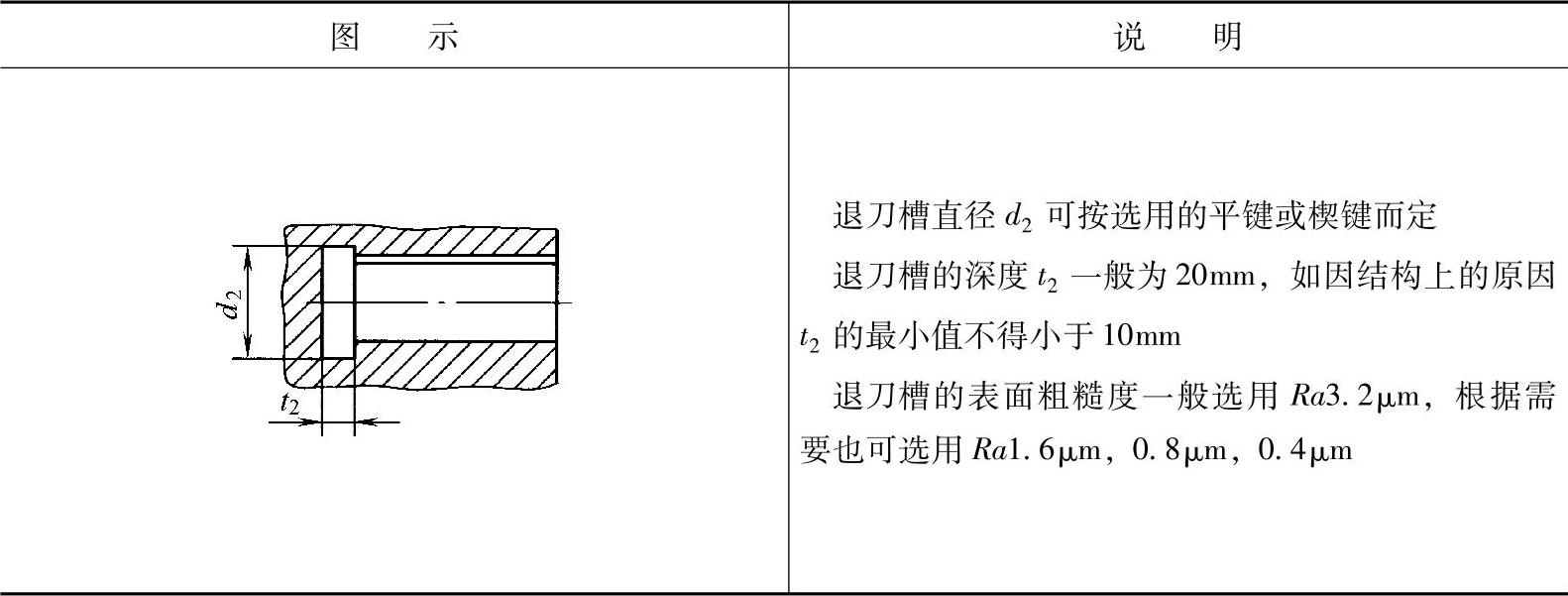

②带槽孔的退刀槽见表3-39。

表3-39 带槽孔的退刀槽

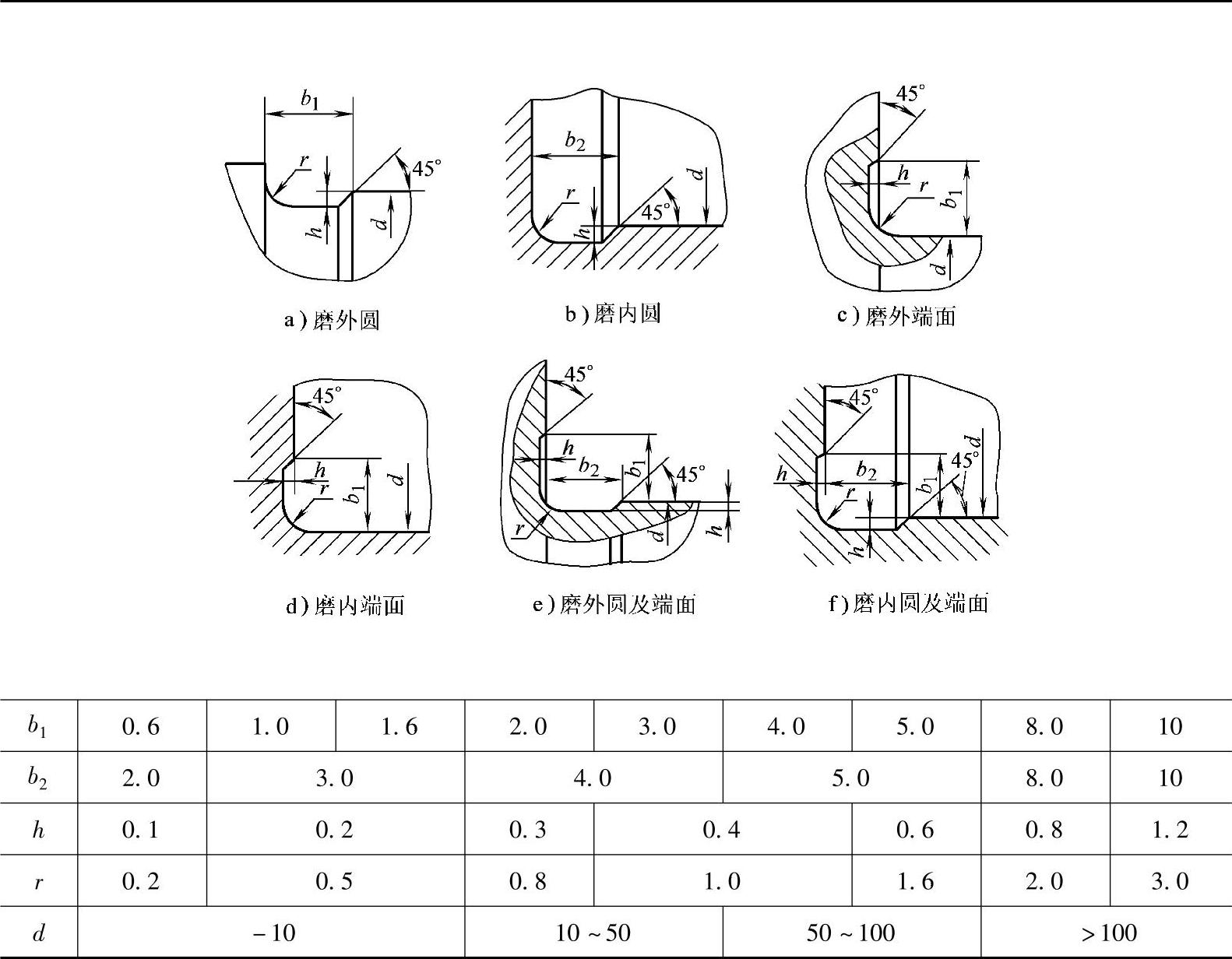

2)砂轮越程槽(GB/T 6403.5—2008)见表3-40~表3-44。

表3-40 磨回转面及端面砂轮越程槽 (单位:mm)

注:1.越程槽内两直线相交处,不允许产生尖角。

2.越程槽深度h与圆弧半径r,要满足r<3h。

3.磨削具有数个直径的工件时,可使用同一规格的越程槽。

4.直径d值大的零件,允许选择小规格的砂轮越程槽。

5.砂轮越程槽的尺寸公差和表面粗糙度根据该零件的结构、性能确定。

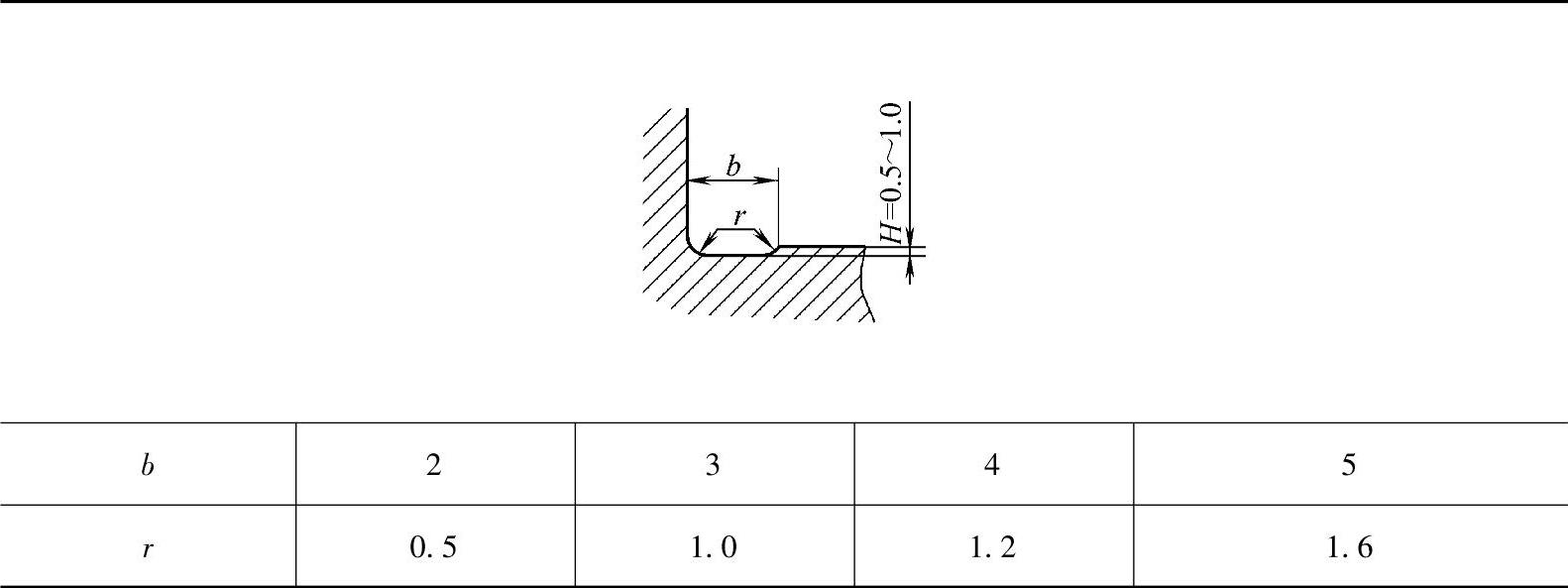

表3-41 磨平面砂轮越程槽 (单位:mm)

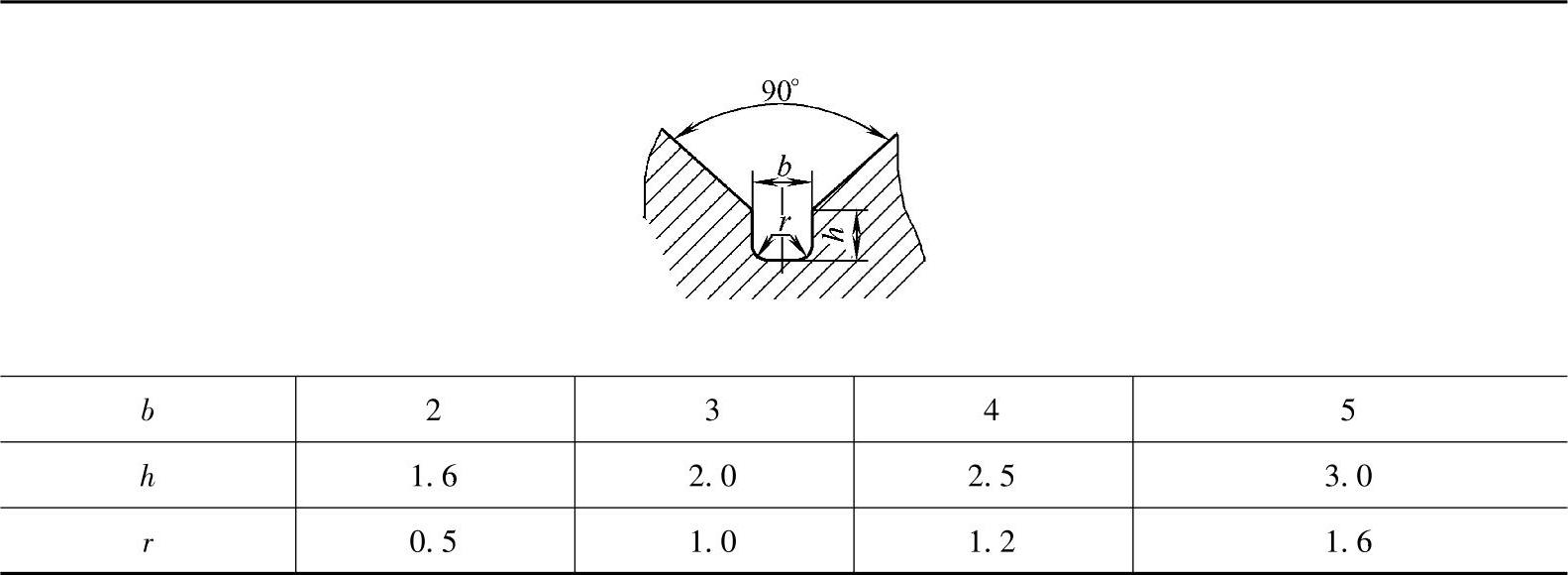

表3-42 磨V形面砂轮越程槽 (单位:mm)

表3-43 磨燕尾导轨面砂轮越程槽 (单位:mm)

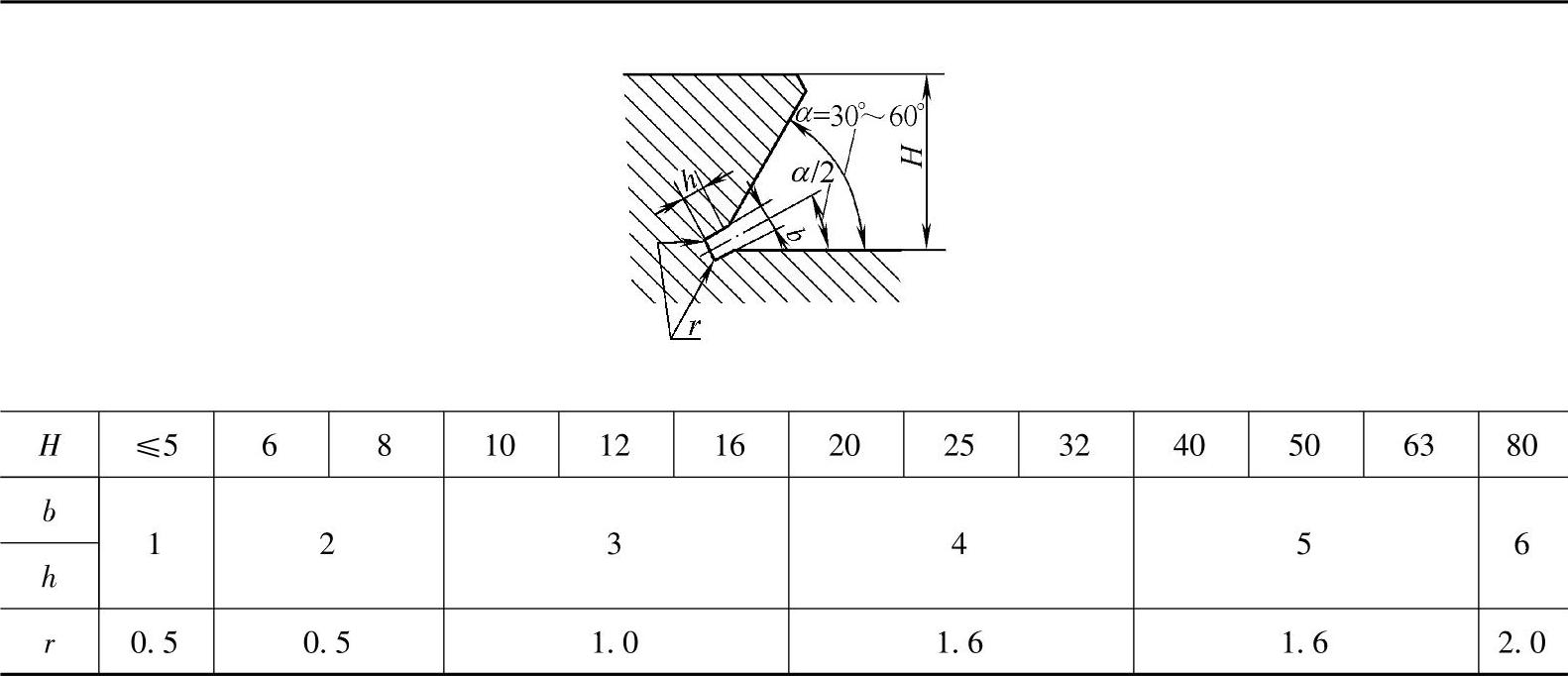

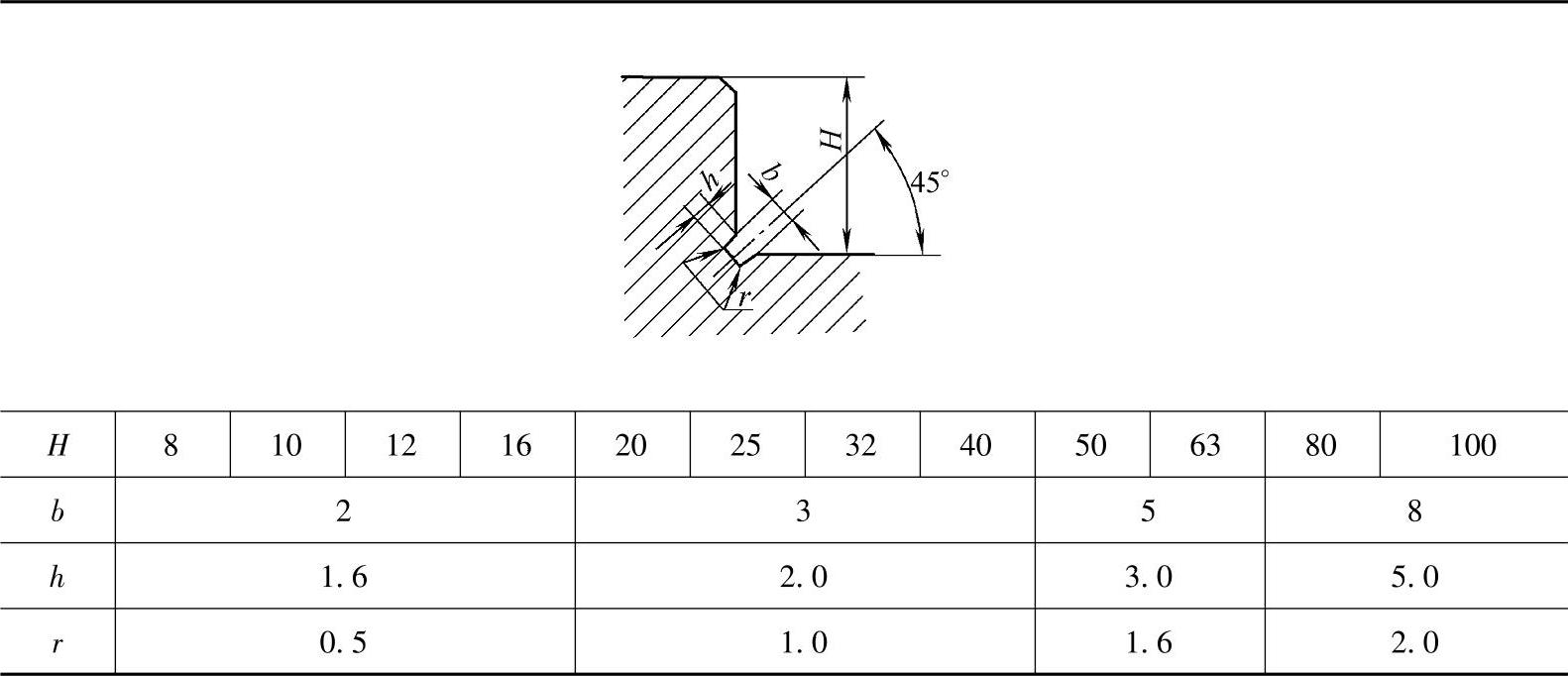

表3-44 磨矩形导轨面砂轮越程槽 (单位:mm)

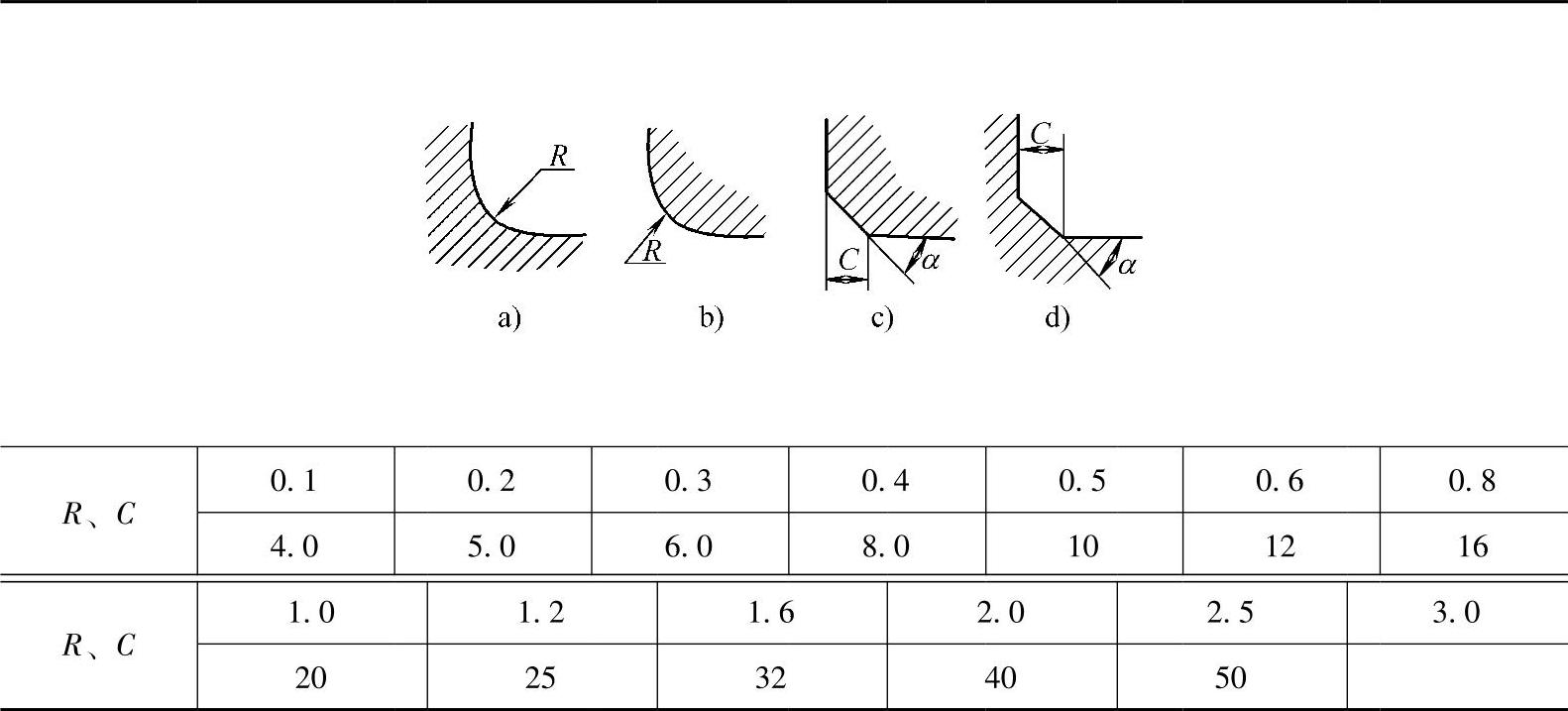

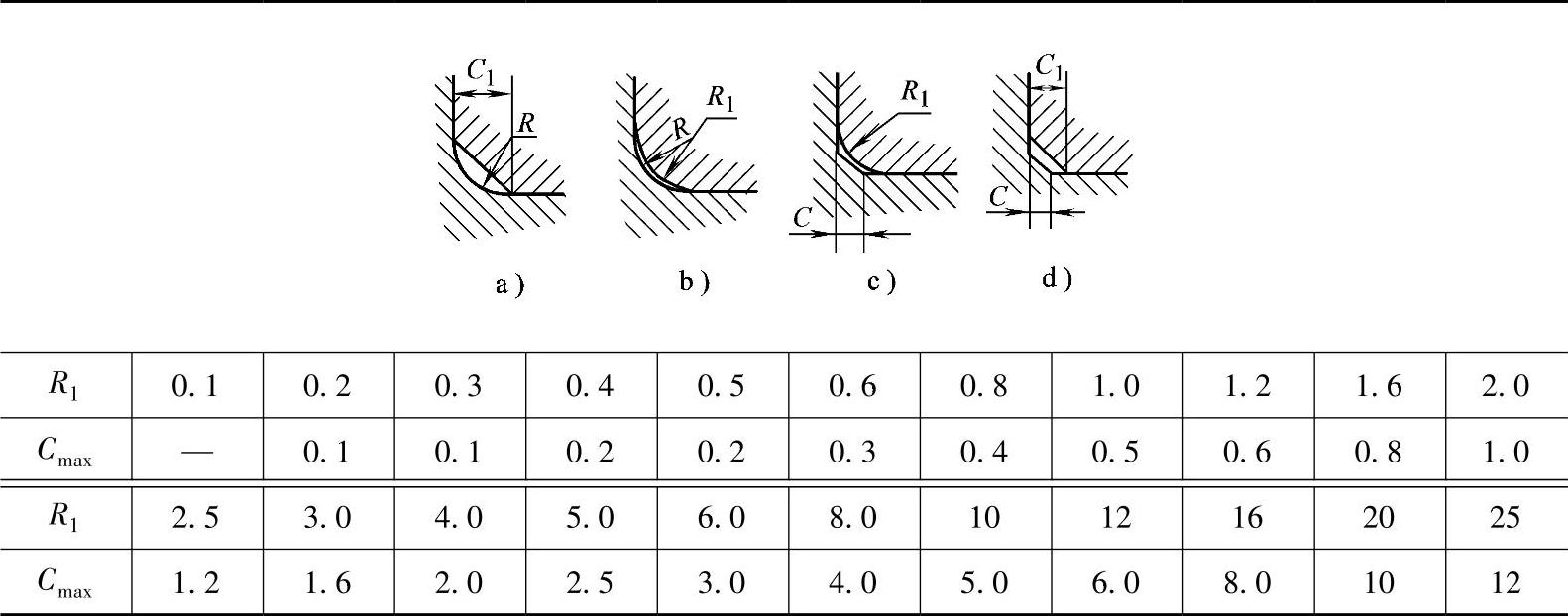

(3)零件倒圆与倒角(GB/T 6403.4—2008)(表3-45~表3-47)

表3-45 倒圆倒角尺寸R、C系列值 (单位:mm)

表3-46 内角倒角、外角倒圆时C的最大值Cmax与R1的关系 (单位:mm)

表3-47 与直径Φ相应的倒角C、倒圆R的推荐值 (单位:mm)

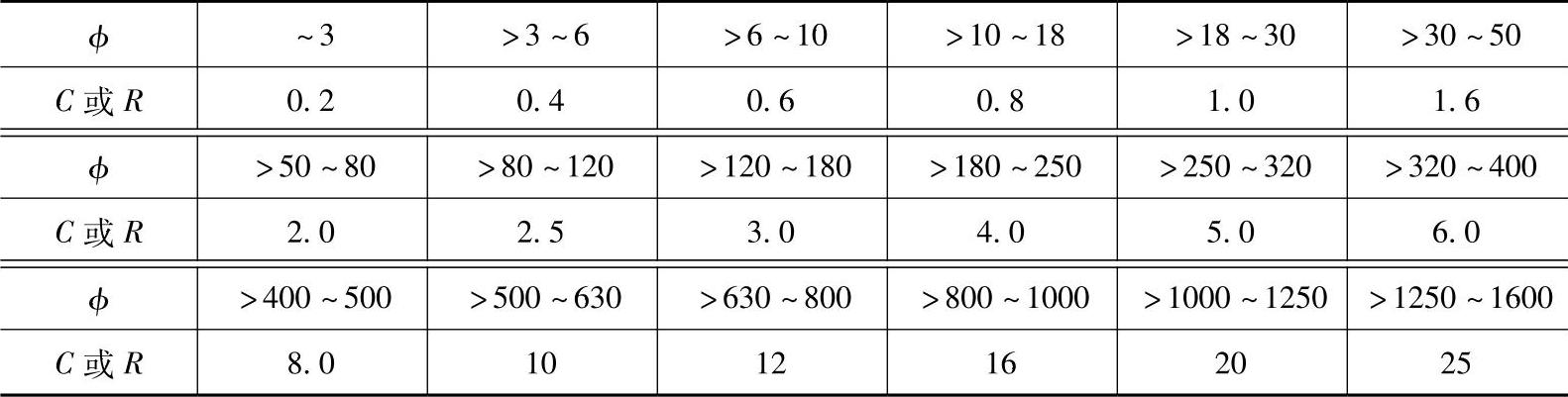

(4)球面半径(表3-48)

表3-48 球面半径系列值(GB/T 6403.1—2008) (单位:mm)

注:优先选用表中第1系列。

(5)螺纹零件

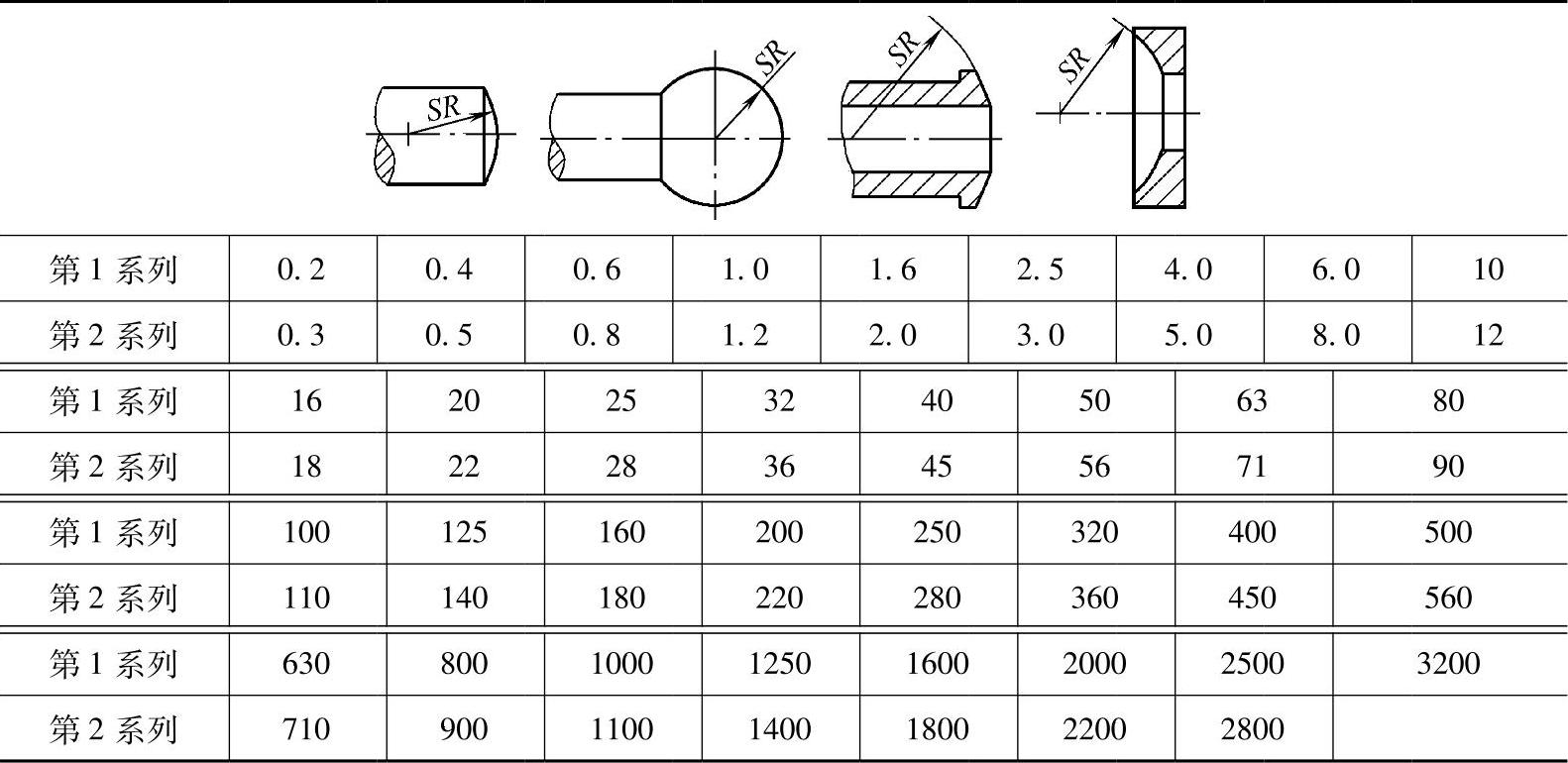

1)紧固件外螺纹零件的末端型式(GB/T 2—2001)。

①紧固件公称长度以内的末端型式见图3-2。

图3-2 紧固件公称长度以内的末端型式

注:1.re≈1.4d;u=0.5d±0.5mm;dn=d-1.6P;ln≤5P;lk≤3P;ln-lk≥2P;P—螺距。

2.l为紧固件的公称长度。

3.不完整螺纹的长度u≤2P。

4.对FL、SD、LD和CP型末端,45°仅指螺纹小径以下的末端部分。

图中:1)端面可以是凹面;2)≤螺纹小径;3)倒圆;4)对图中:短螺钉为120°±2°,并按产品标准的规定,如GB/T 78—2007。

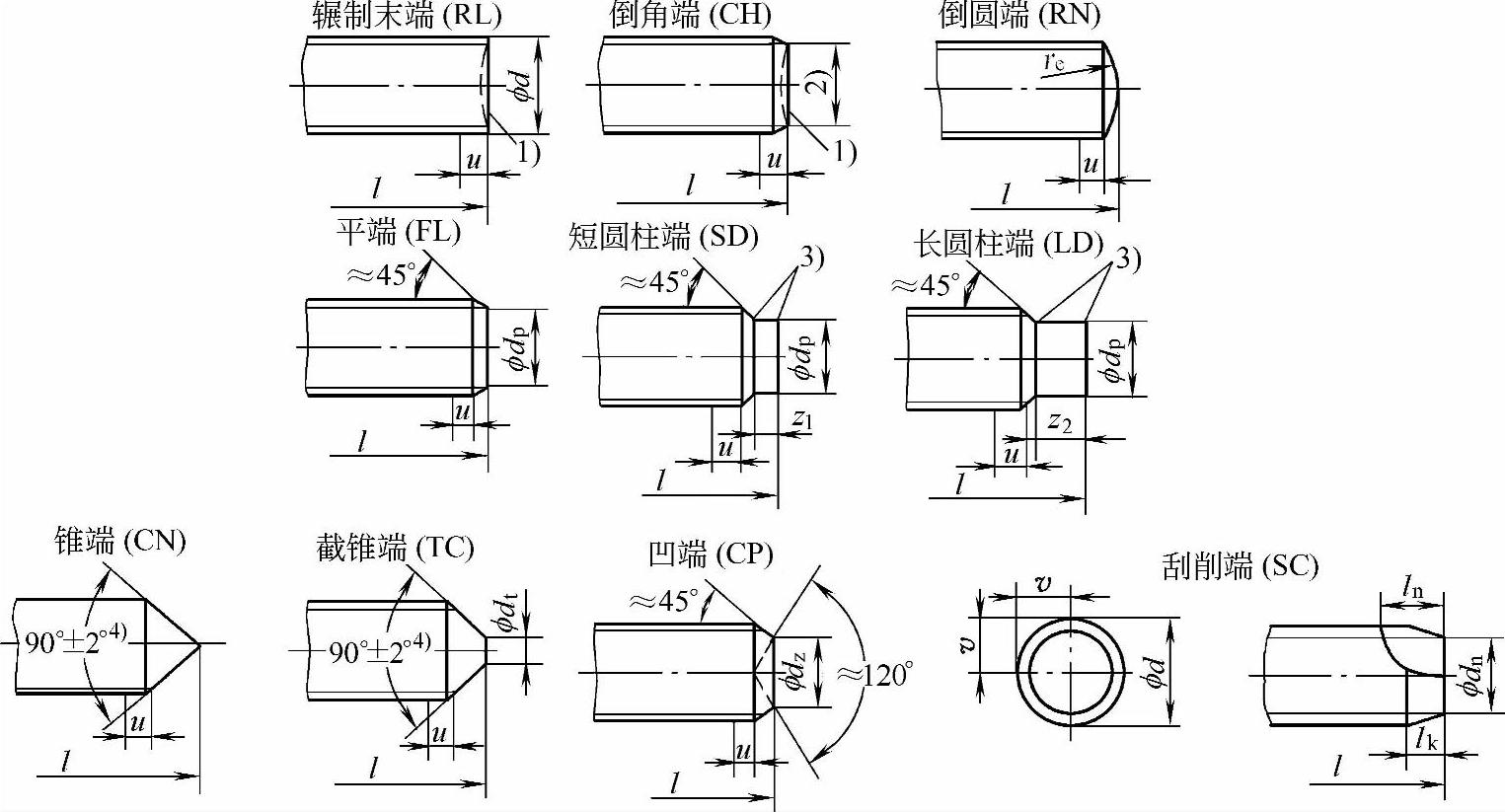

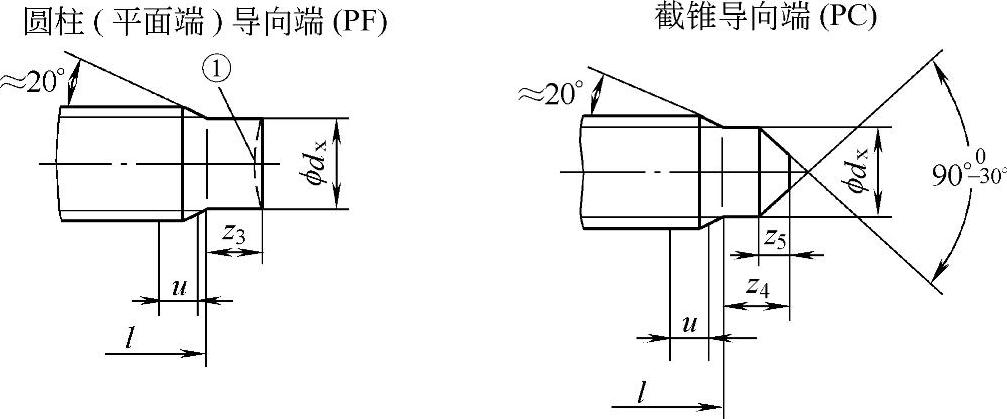

②紧固件公称长度以外的末端型式见图3-3。

图3-3 紧固件公称长度以外的末端型式

注:1.不完整螺纹的长度u≤2P;P—螺距。

2.20°仅指螺纹小径以下的末端部分。

①处的端面可以是凹面。

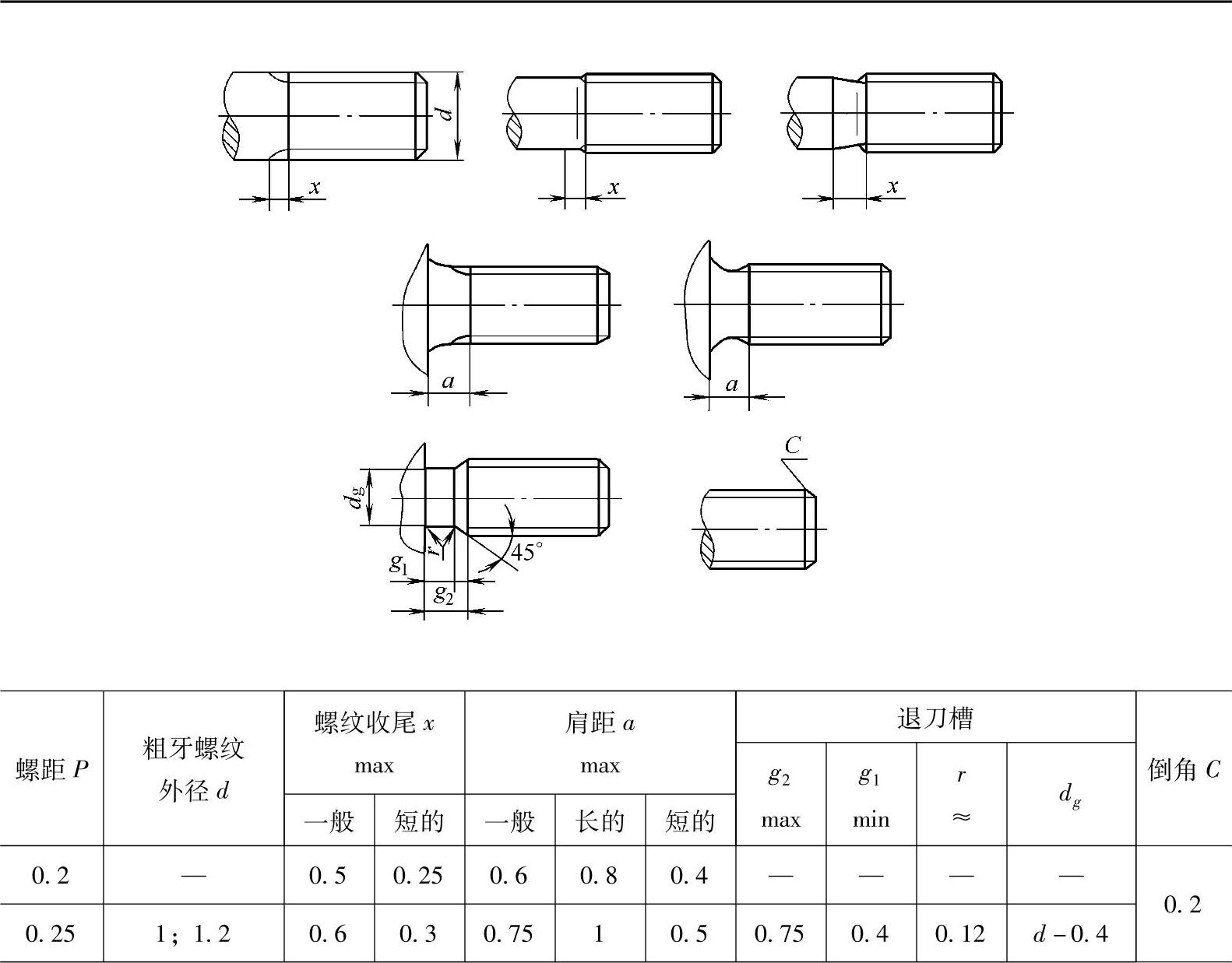

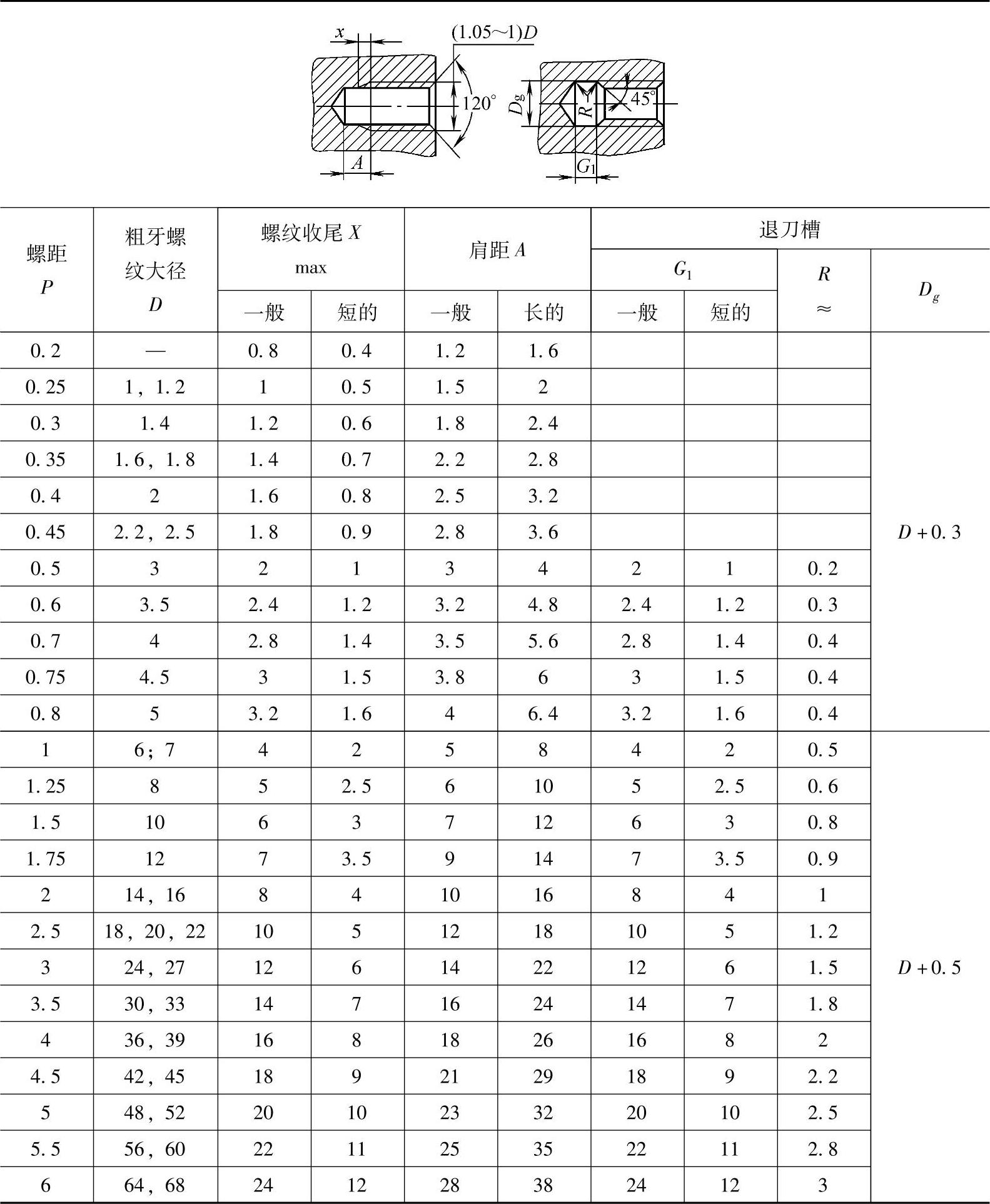

2)普通螺纹的收尾、肩距、退刀槽、倒角尺寸见表3-49。

表3-49 普通螺纹收尾、肩距、退刀槽、倒角尺寸(GB/T 3—1997) (单位:mm)

(续)

注:1.外螺纹倒角和退刀槽过渡角一般按45°,也可按60°或30°。当螺纹按60°或30°倒角时,倒角深度应大于或等于牙型高度。

2.肩距a是螺纹收尾x加螺纹空白的总长。设计时应优先考虑一般肩距尺寸。短的肩距只在结构需要时采用。产品等级为B或C级的螺纹紧固件可采用长肩距。

3.细牙螺纹按本表螺距P选用。

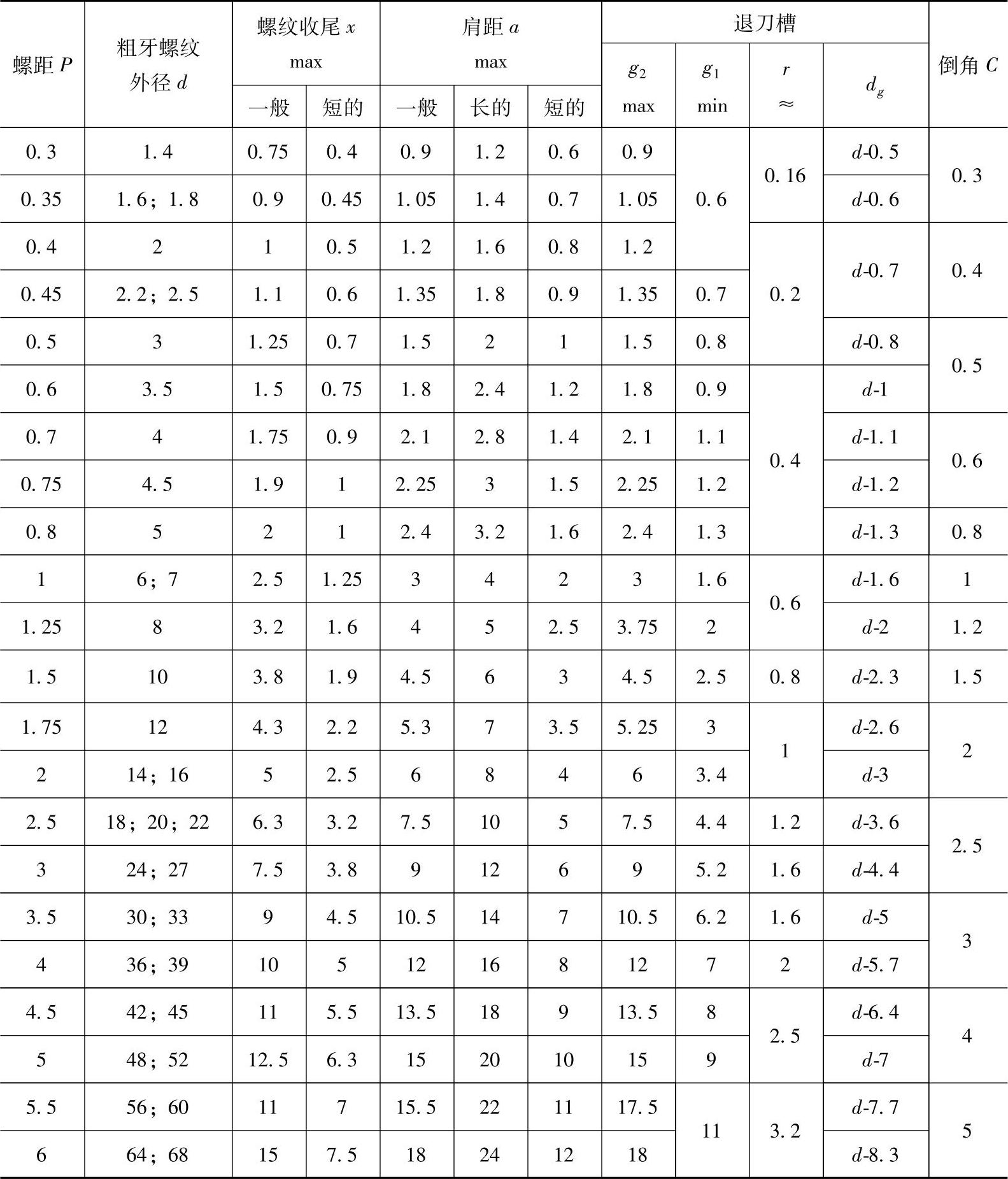

3)普通内螺纹的收尾、肩距、退刀槽和倒角尺寸见表3-50。

表3-50 普通内螺纹的收尾、肩距、退刀槽和倒角尺寸(GB/T 3—1997) (单位:mm)

注:1.内螺纹倒角一般是120°倒角,也可以是90°倒角。端面倒角直径为(1.05~1)D。

2.肩距A是螺纹收尾X加螺纹空白的总长。

3.应优先采用一般长度的收尾和肩距;短的退刀槽只在结构需要时采用;产品等级为B或C级的螺纹紧固件可采用长肩距。

4.细牙螺纹按本表螺距P选用。

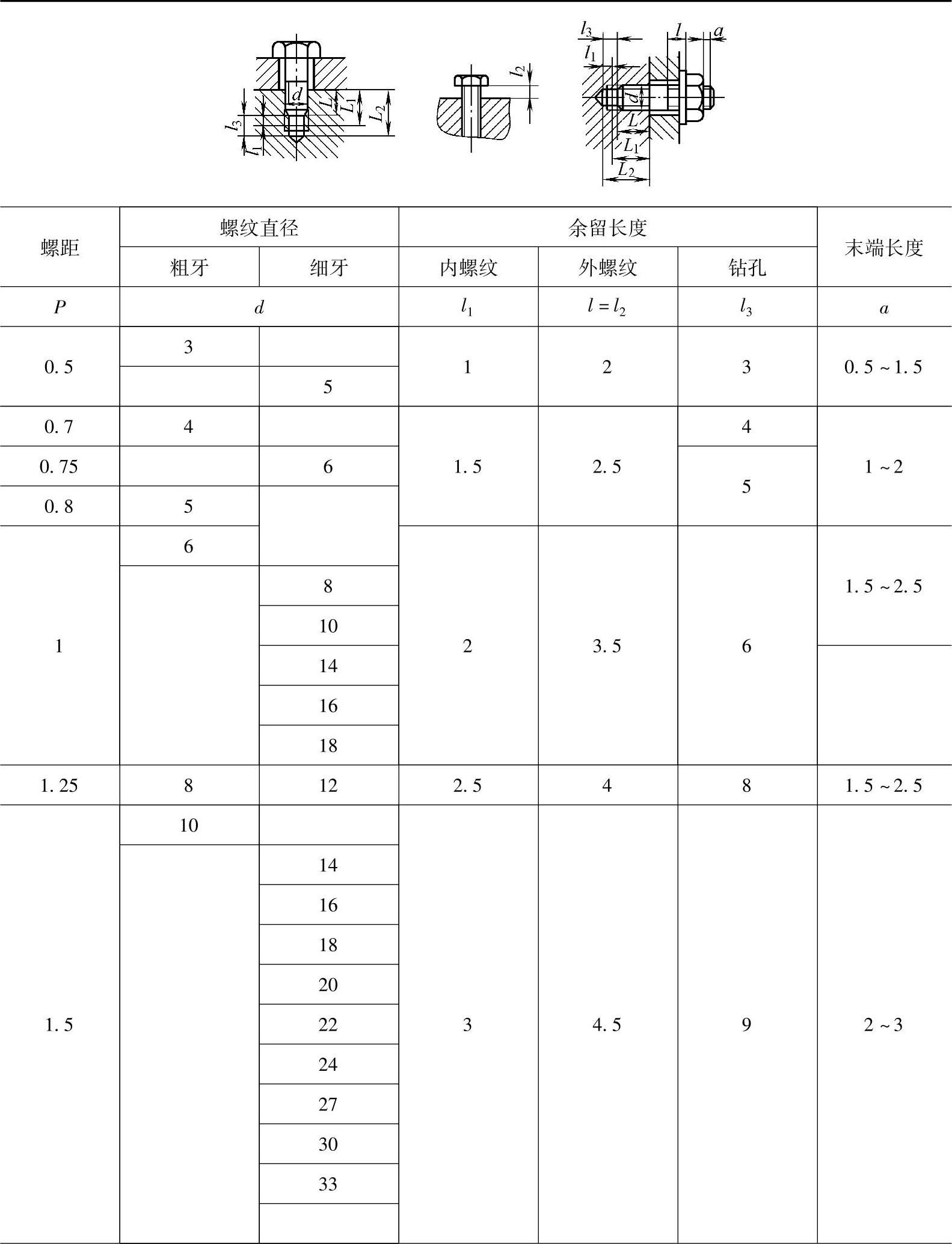

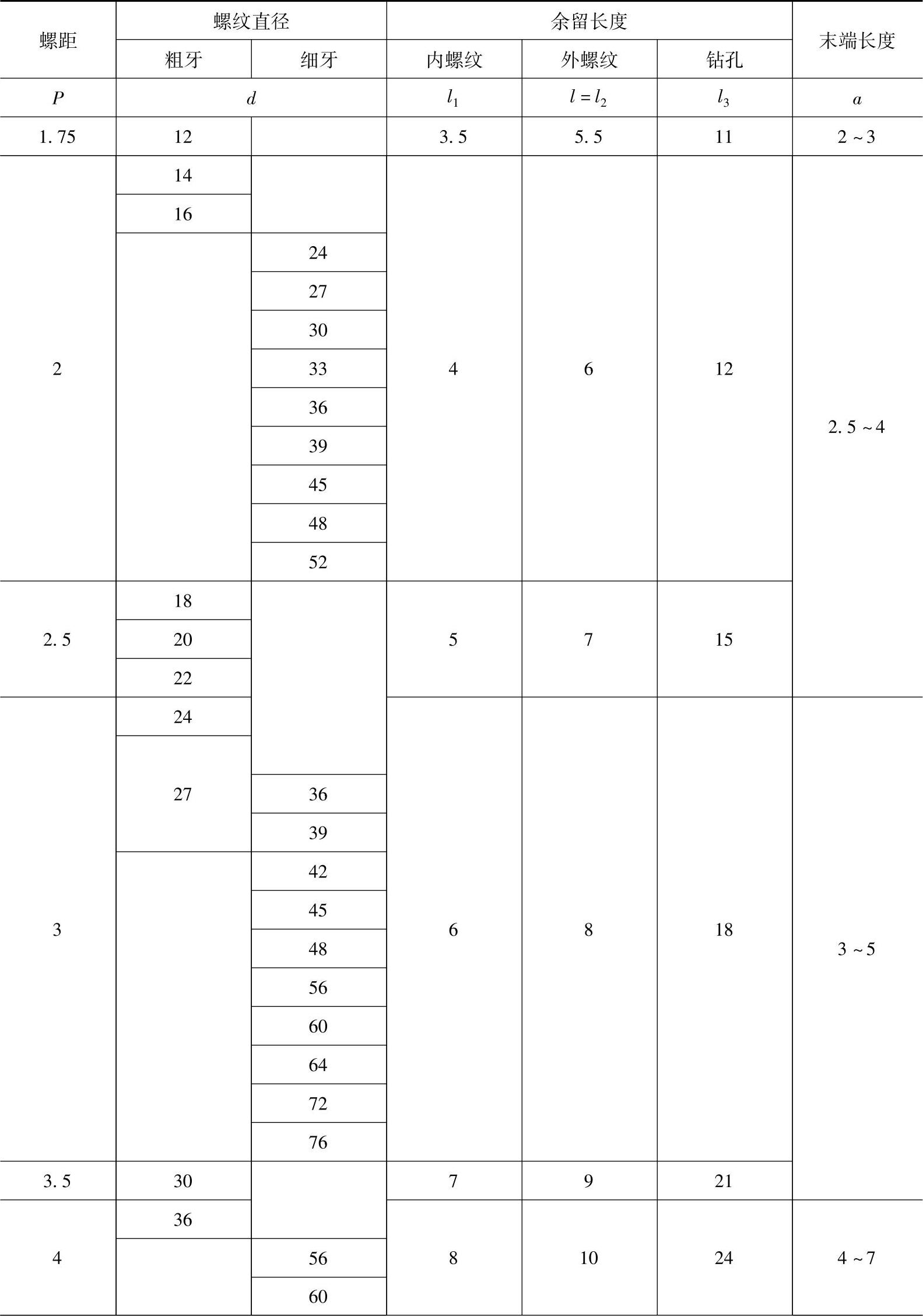

4)普通螺纹的内、外螺纹余留长度、钻孔余留深度,螺栓突出螺母的末端长度见表3-51。

表3-51 普通螺纹的内、外螺纹余留长度、钻孔余留深度,螺栓突出螺母的末端长度 (单位:mm)

(续)

(续)

注:1.拧入深度L由设计者决定。

2.钻孔深度L2=L+l3。

3.螺孔深度L1=L+l1(不包括螺尾)。

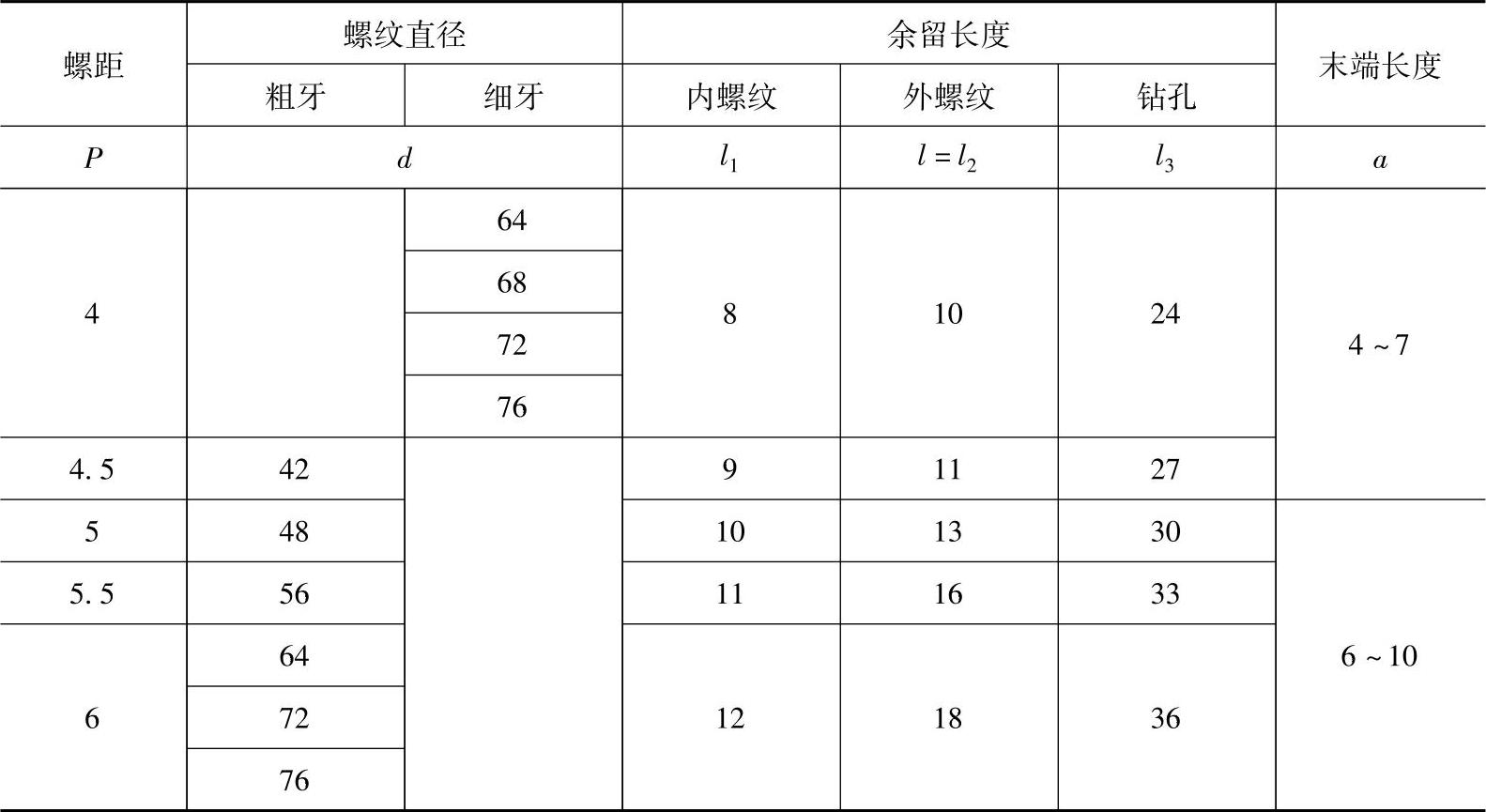

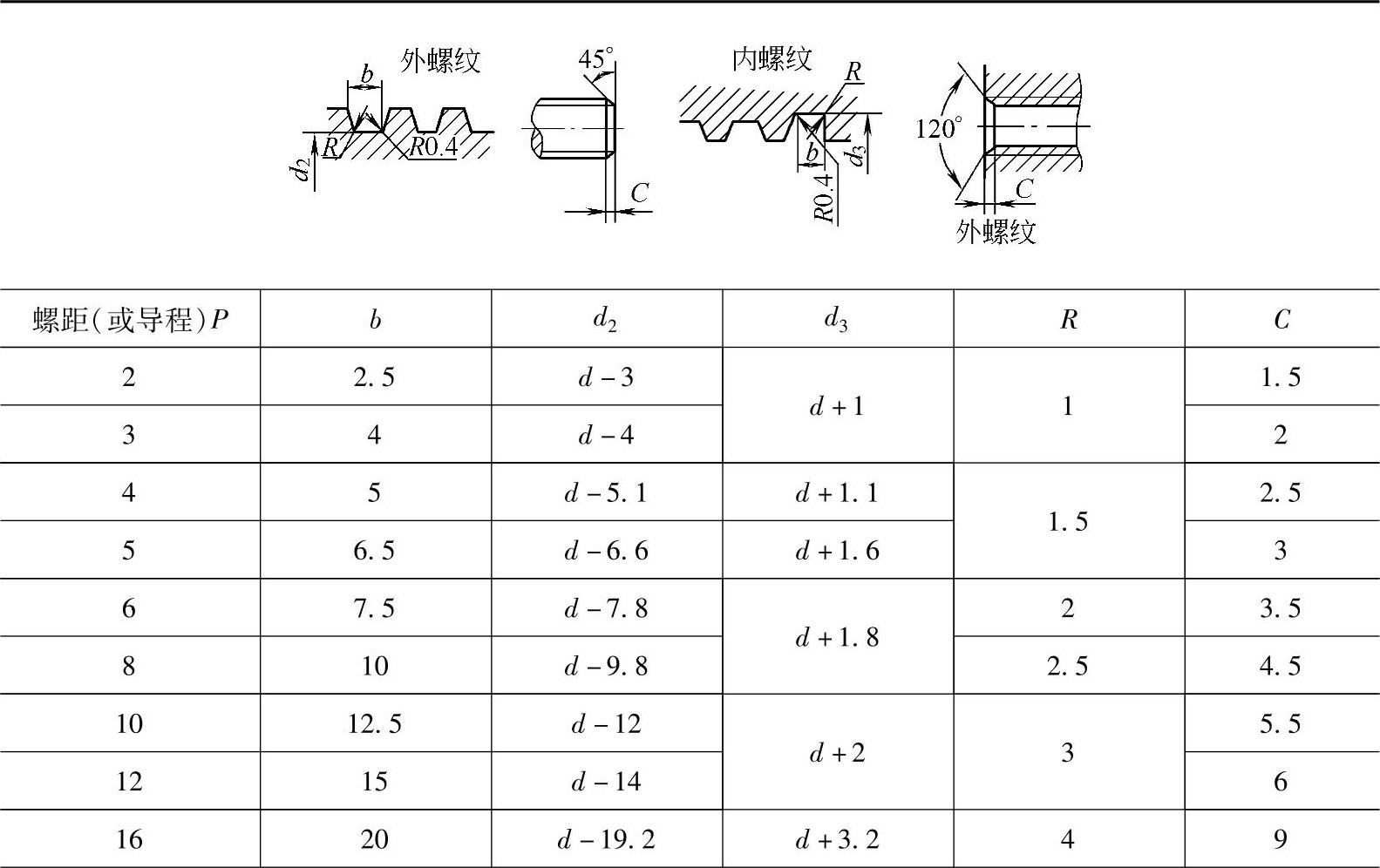

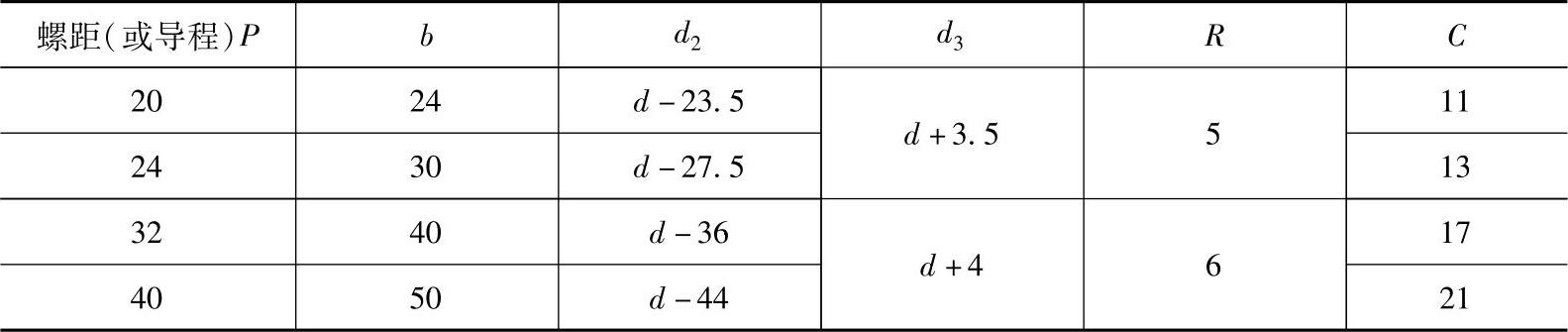

5)梯形螺纹收尾、退刀槽和倒角尺寸见表3-52。

表3-52 梯形螺纹收尾、退刀槽和倒角尺寸 (单位:mm)

(续)(https://www.xing528.com)

注:表中d为螺纹公称直径。

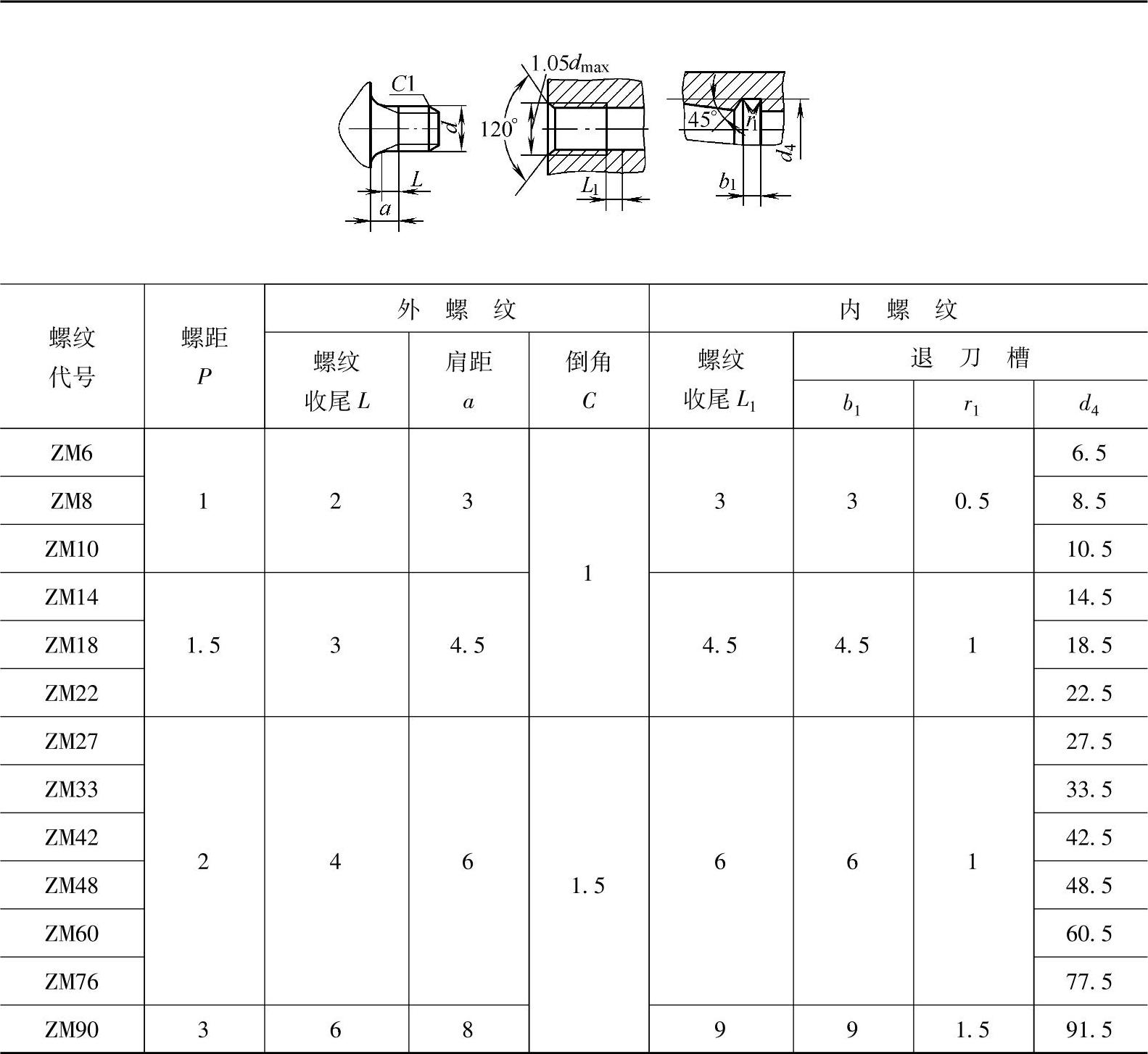

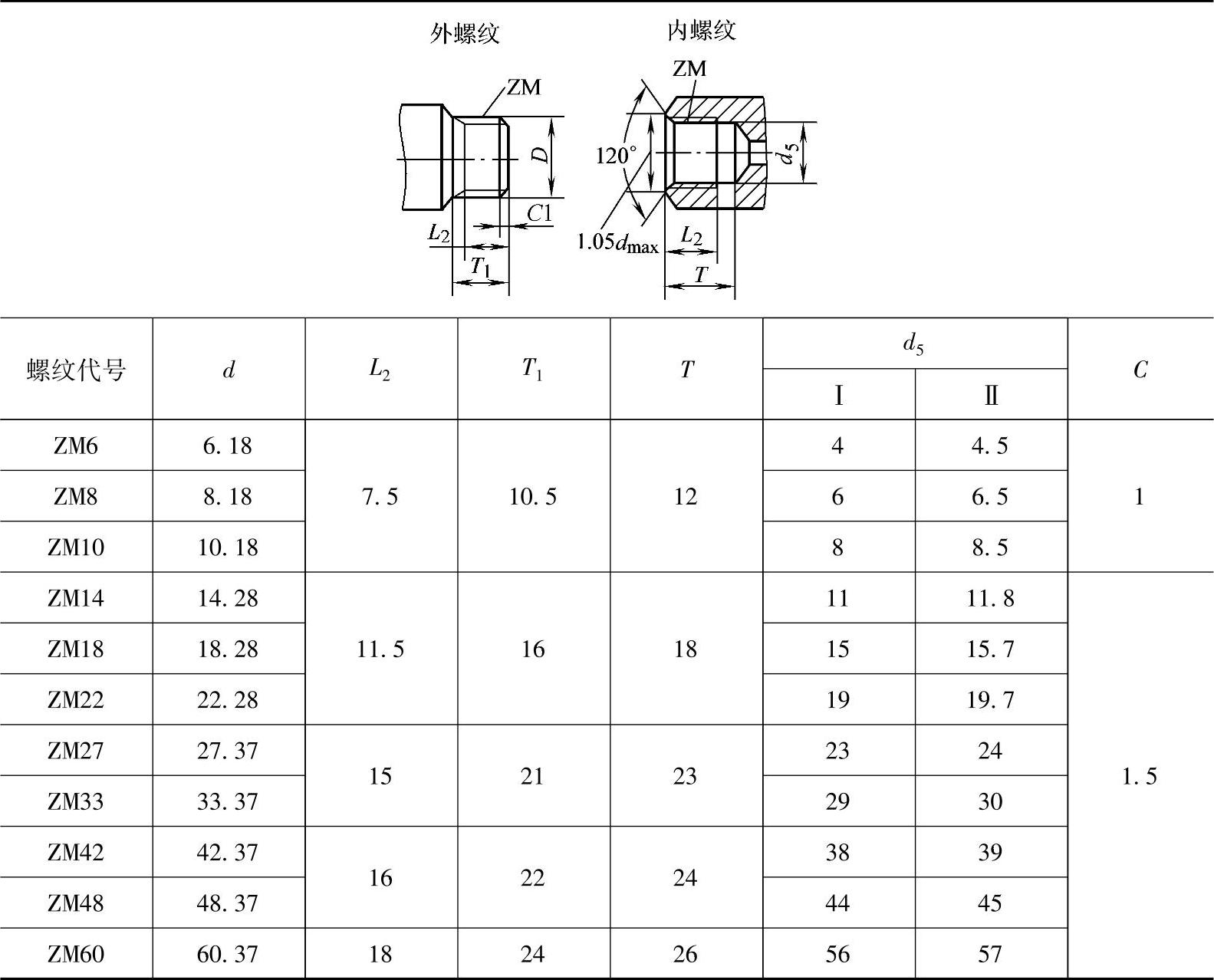

6)米制锥螺纹的结构要素见表3-53、表3-54。

表3-53 米制锥螺纹的螺纹收尾、肩距、退刀槽和倒角尺寸 (单位:mm)

注:1.外螺纹倒角和螺纹退刀槽过渡角一般按45°,也可按60°或30°。当按60°或30°倒角时,倒角深度约等于螺纹深度。

2.内螺纹倒角一般是120°锥角,也可以是90°锥角。

3.d为基面上螺纹外径(对内螺纹即螺孔端面的螺纹外径)。

表3-54 米制锥螺纹接头尾端尺寸 (单位:mm)

注:Ⅰ—铰锥孔前的底孔直径,用于高压接头。Ⅱ—钻孔后攻螺纹用的底孔直径。d—基面上螺纹外径。

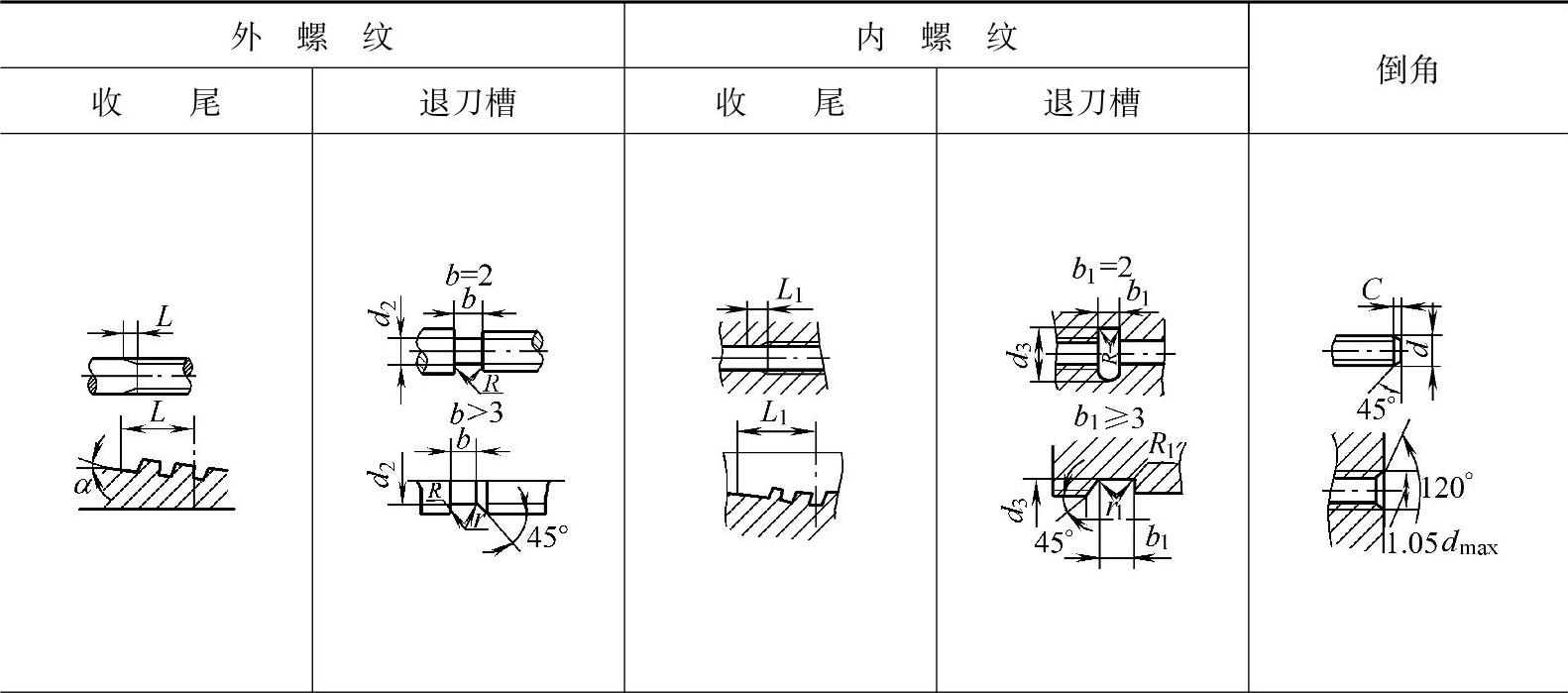

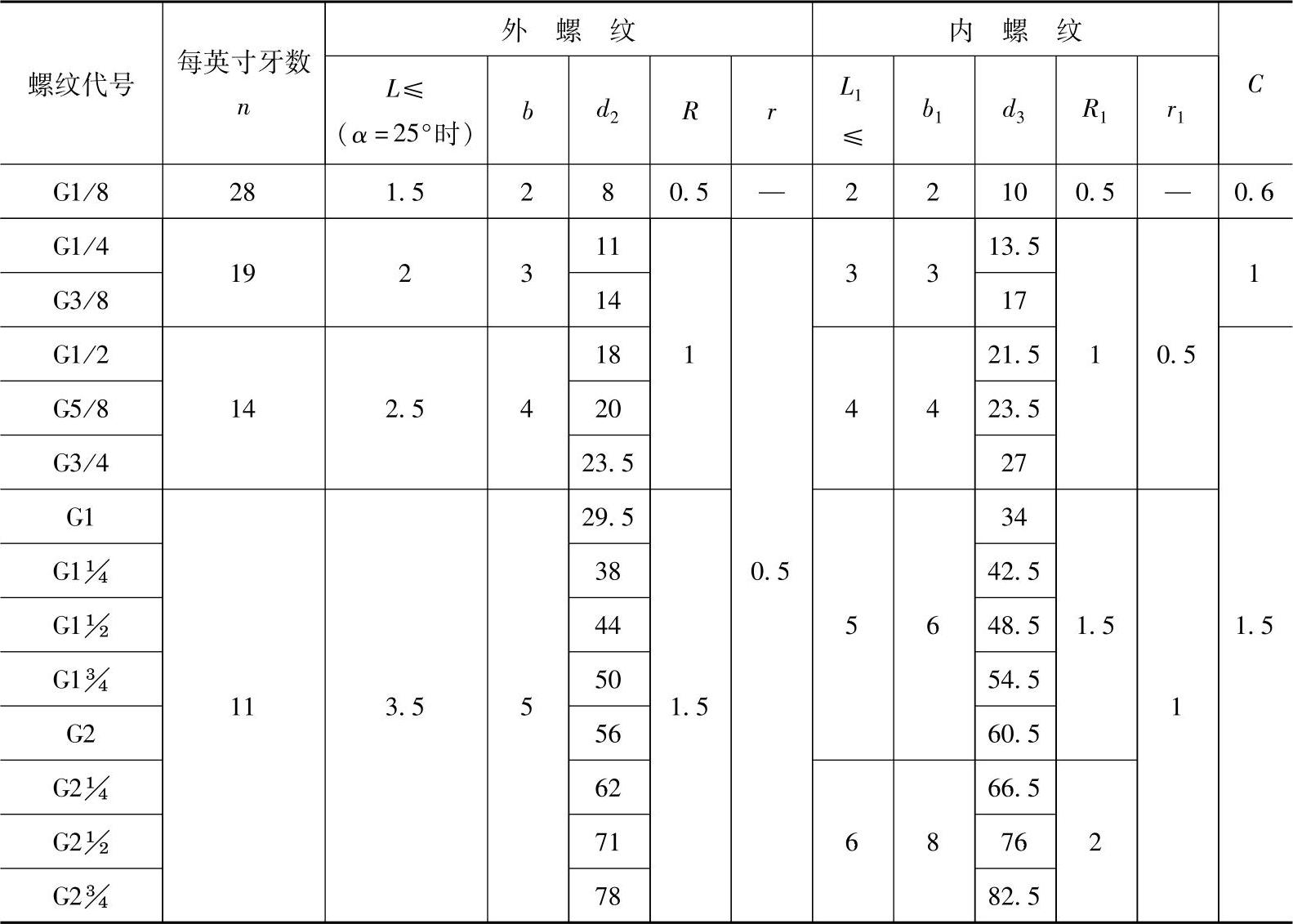

7)圆柱管螺纹收尾、退刀槽和倒角尺寸见表3-55。

表3-55 圆柱管螺纹收尾、退刀槽和倒角尺寸 (单位:mm)

(续)

(6)紧固件用通孔和沉孔

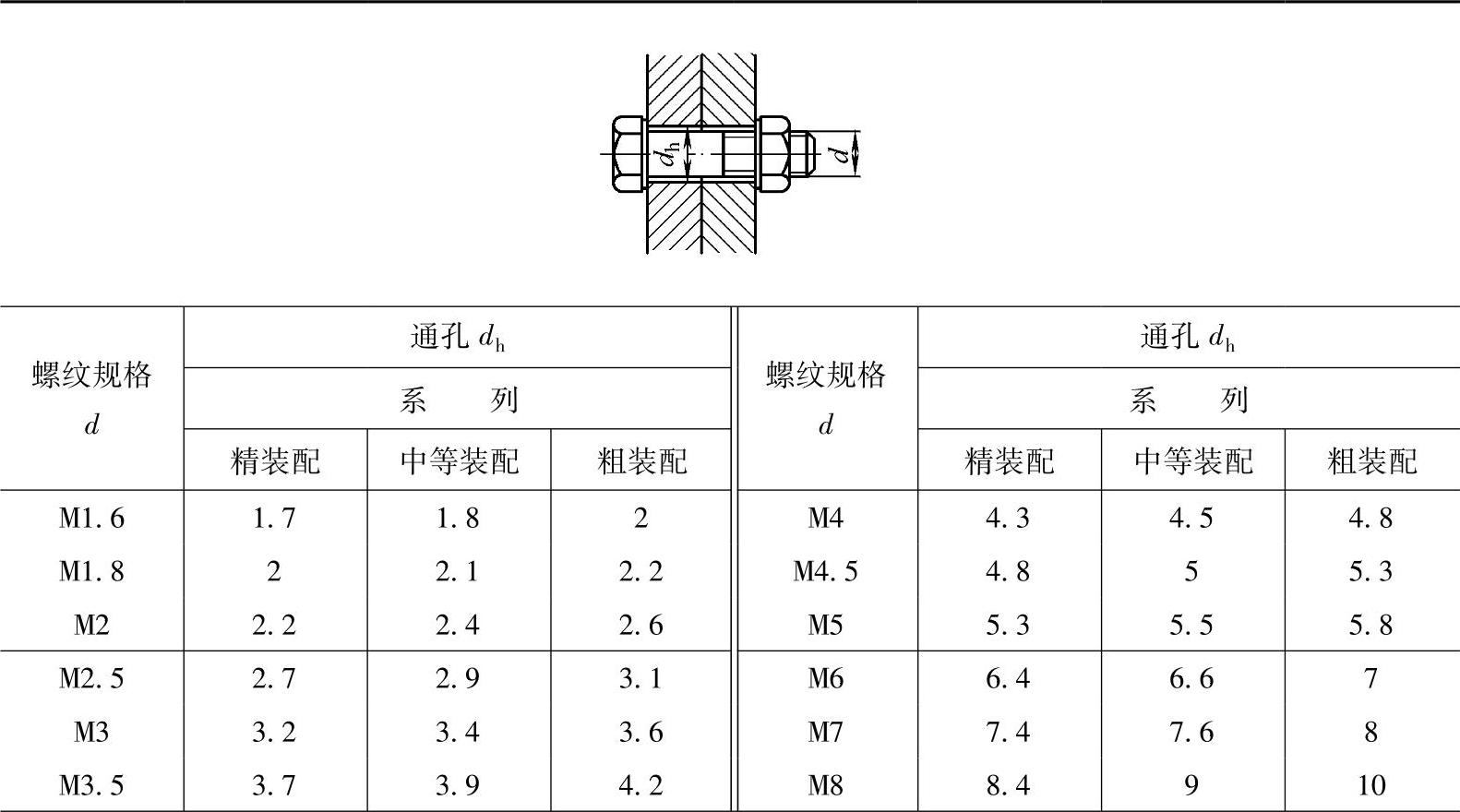

1)螺栓和螺钉用通孔见表3-56。

表3-56 螺栓和螺钉用通孔(GB/T 5277—1985) (单位:mm)

(续)

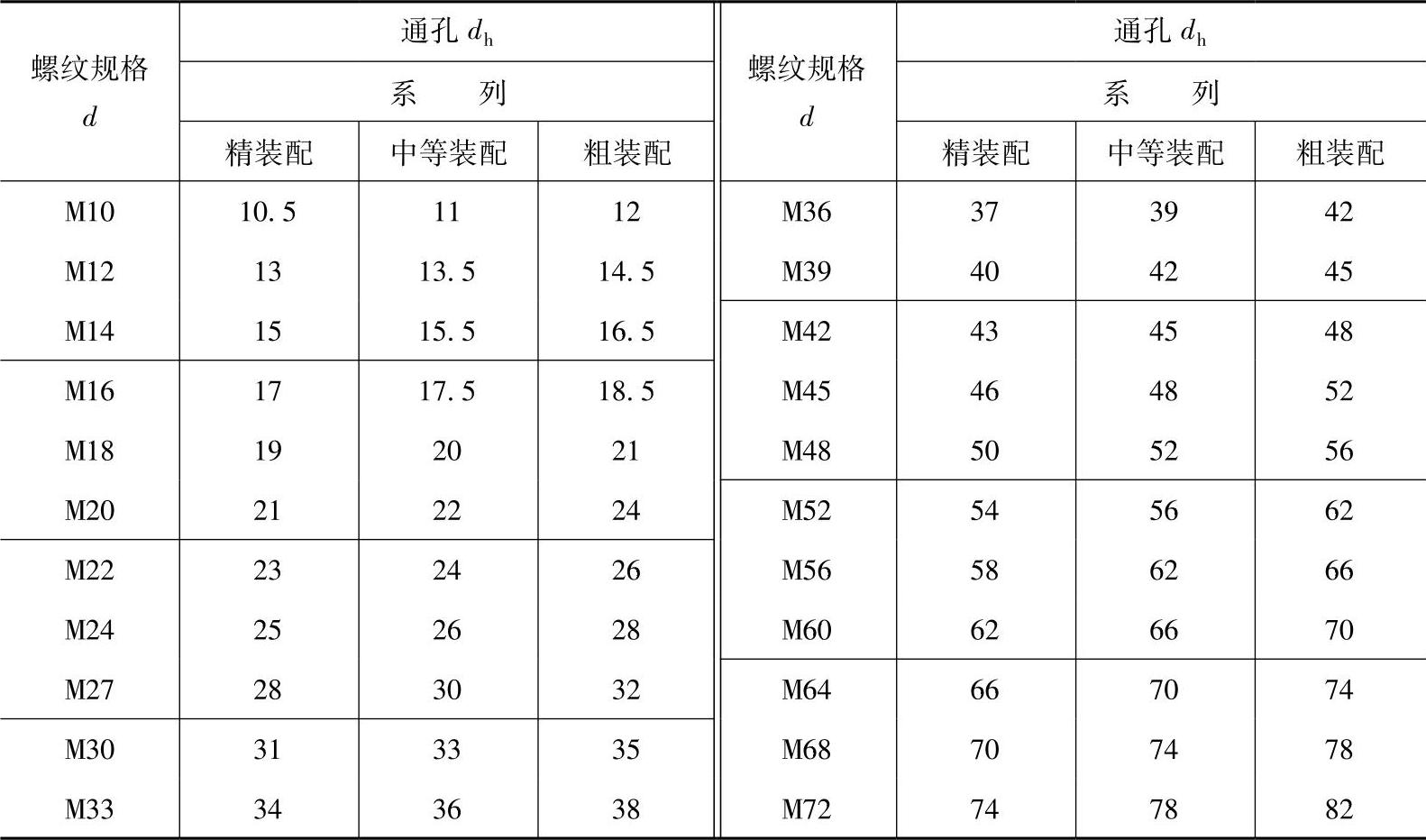

2)铆钉用通孔见表3-57。

表3-57 铆钉用通孔(GB/T 152.1—1988) (单位:mm)

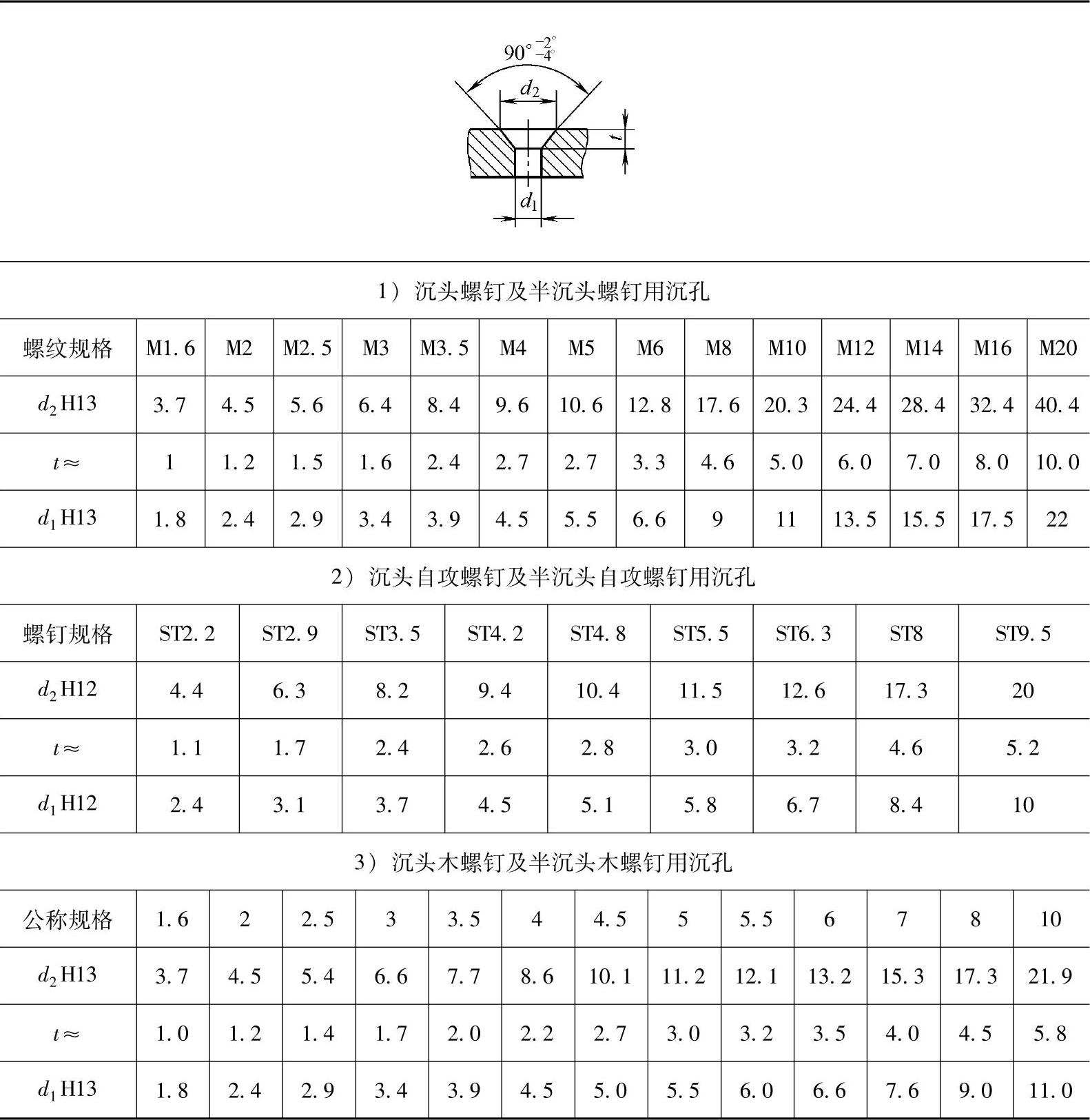

3)沉头紧固件用沉孔见表3-58。

表3-58 沉头紧固件用沉孔(GB/T 152.2—1988) (单位:mm)

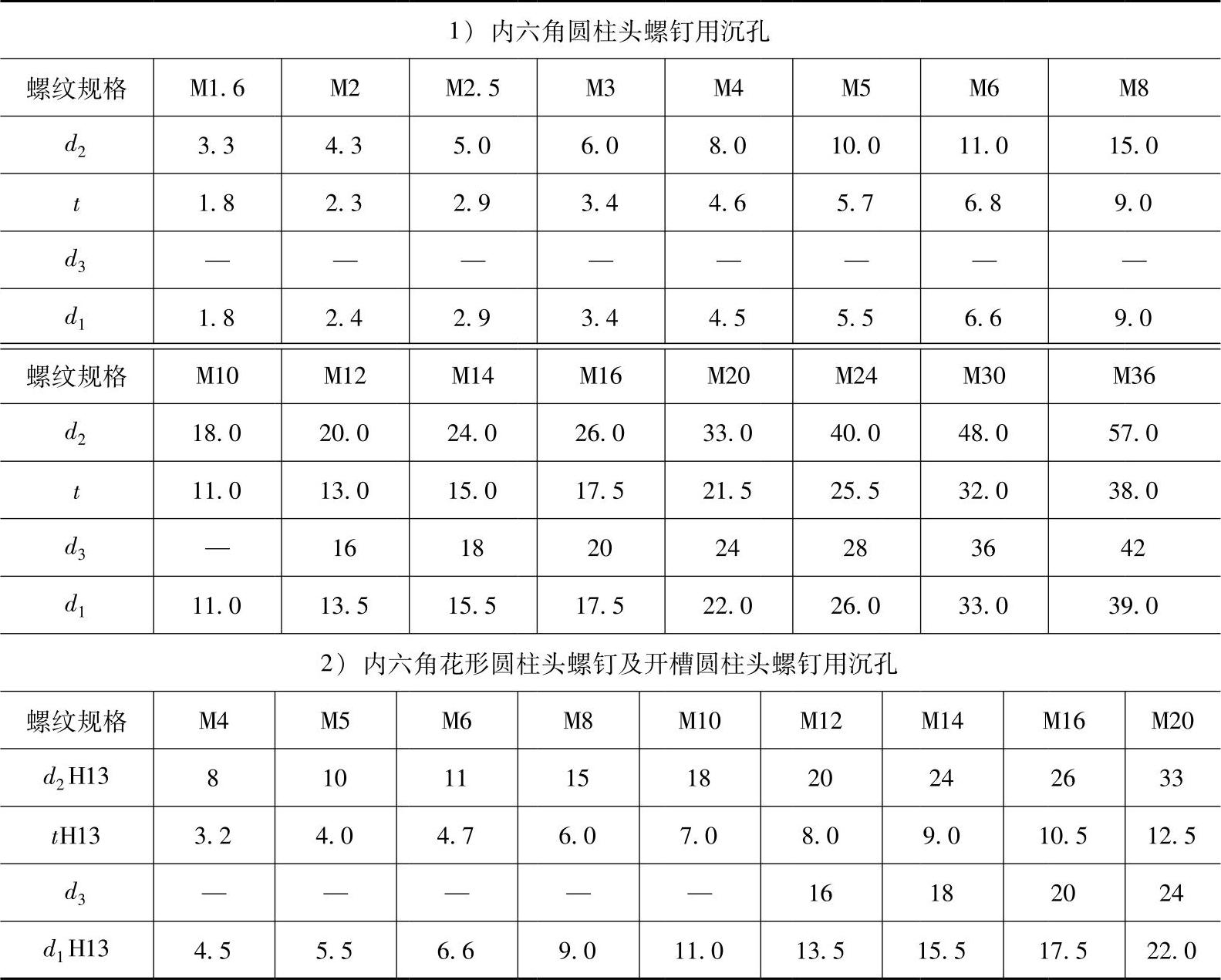

4)圆柱头紧固件用沉孔见表3-59。

表3-59 圆柱头紧固件用沉孔(GB/T 152.3—1988) (单位:mm)

(续)

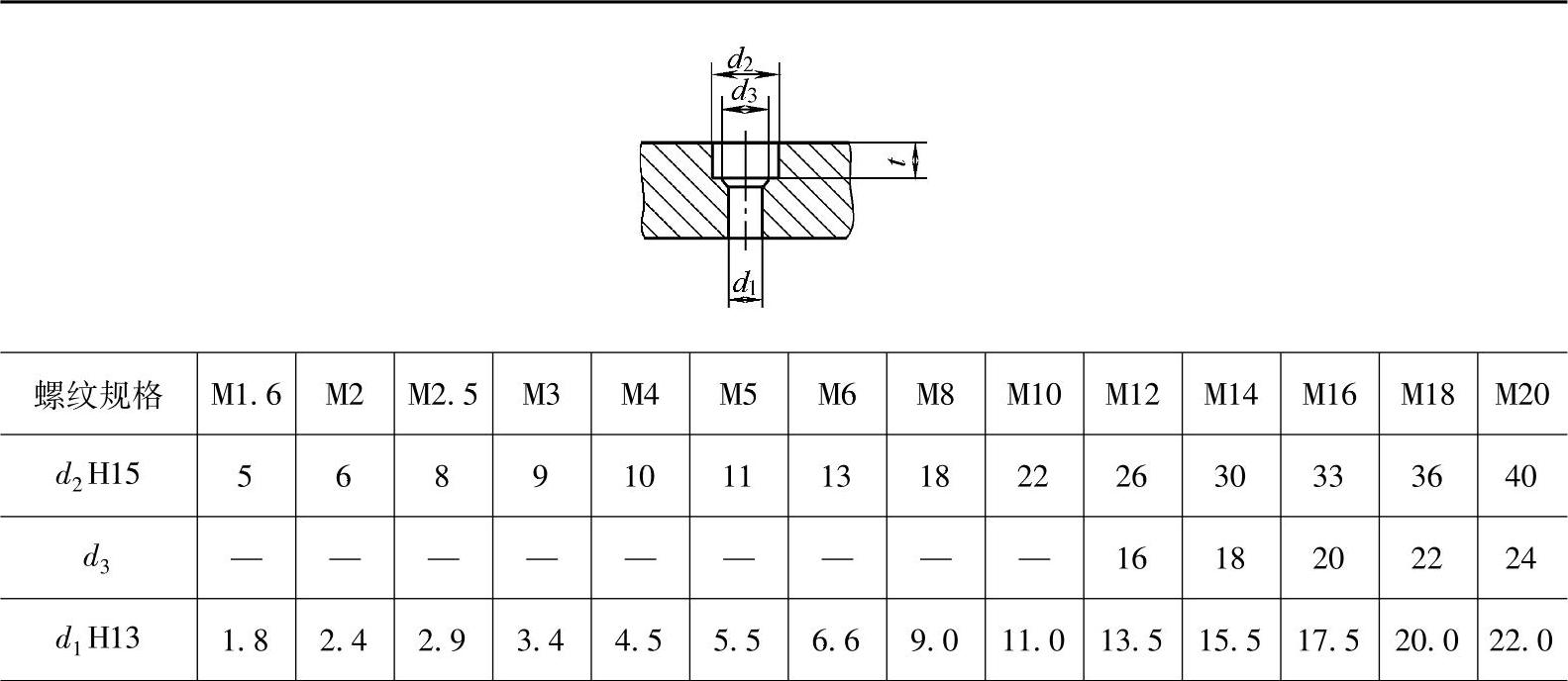

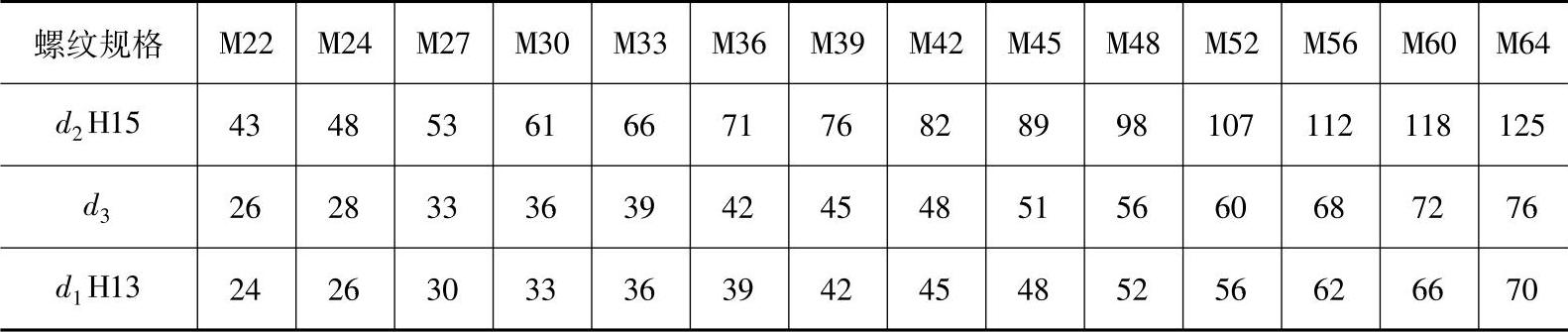

5)六角头螺栓和六角螺母用沉孔见表3-60。

表3-60 六角头螺栓和六角螺母用沉孔(GB/T 152.4—1988) (单位:mm)

(续)

注:对尺寸t,只要能制出与通孔轴线垂直的圆平面即可。

3.1.4.3 零件结构工艺性

(1)零件结构工艺性的基本要求(摘自JB/T 9169.3—1998)

1)零件结构的铸造工艺性:

①铸件的壁厚应合适、均匀,不得有突然变化。

②铸件圆角要合理,并不得有尖角。

③铸件的结构要尽量简化,并要有合理的起模斜度,以减少分型面、型芯,便于起模。

④加强肋的厚度和分布要合理,以避免冷却时铸件变形或产生裂纹。

⑤铸件的选材要合理。

2)零件结构的锻造工艺性:

①结构应力求简单对称。

②模锻件应有合理的锻造斜度和圆角半径。

③材料应具有可锻件。

3)零件结构的冲压工艺性

①结构应力求简单对称。

②外形和内孔应尽量避免尖角。

③圆角半径大小应利于成形。

④选材应符合工艺要求。

4)零件结构的焊接工艺性:

1)焊接件所用的材料应具有焊接性。

2)焊缝的布置应有利于减小焊接应力及变形。

3)焊接接头的形式、位置和尺寸应能满足焊接质量的要求。

4)焊接件的技术要求要合理。

5)零件结构的热处理工艺性:

①热处理的技术要求要合理。

②热处理零件应尽量避免尖角、锐边、不通孔。

③截面要尽量均匀、对称。

④零件材料应与所要求的物理、力学性能相适应。

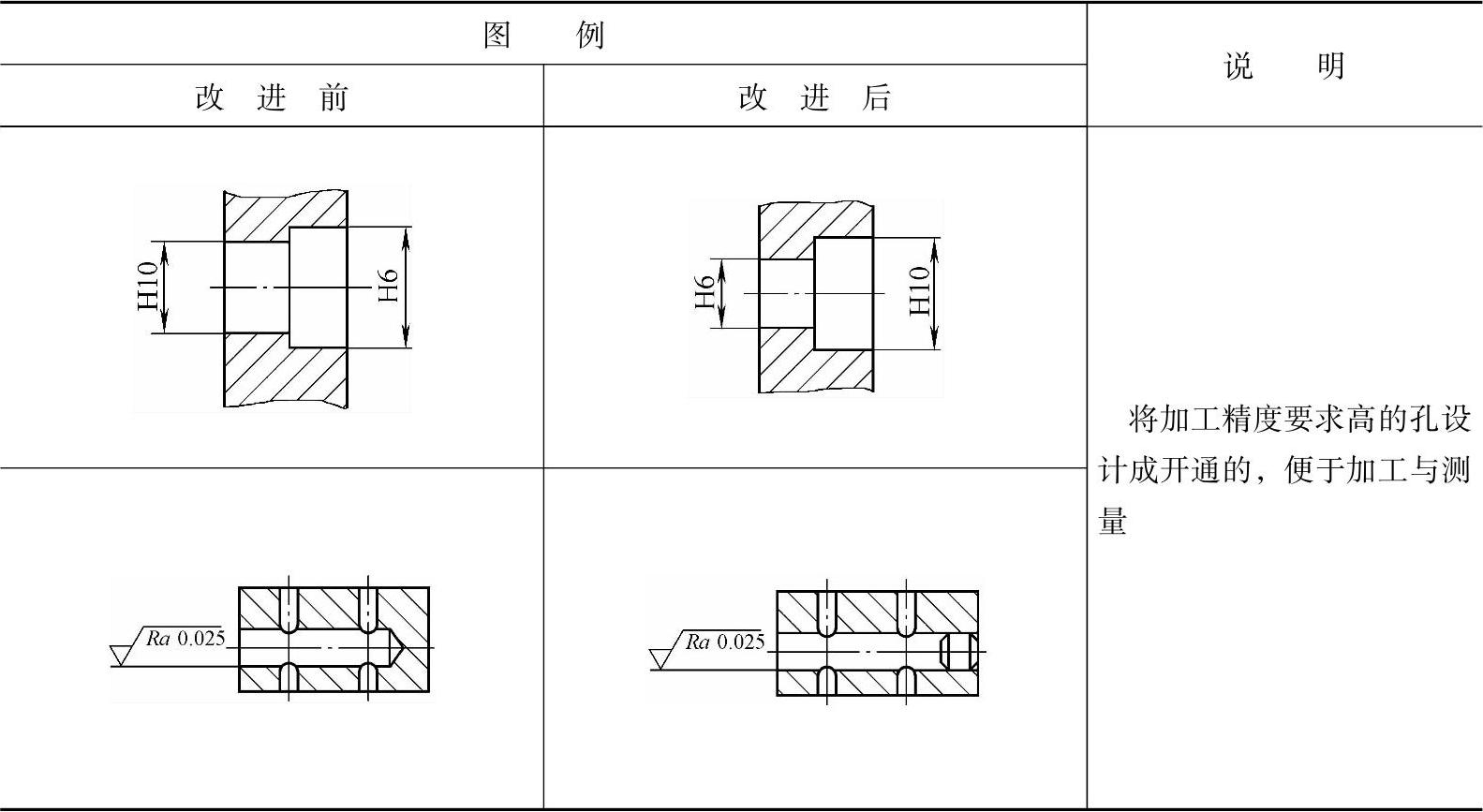

6)零件结构的切削加工工艺性:

①尺寸公差、形位公差和表面粗糙度的要求应经济、合理。

②各加工表面几何形状应尽量简单。

③有相互位置要求的表面应能尽量在一次装夹中加工。

④零件应有合理的工艺基准并尽量与设计基准一致。

⑤零件的结构应便于装夹、加工和检查。

⑥零件的结构要素应尽可能统一,并使其能尽量使用普通设备和标准刀具进行加工。

⑦零件的结构应尽量便于多件同时加工。

7)装配工艺性:

①应尽量避免装配时采用复杂工艺装备。

②在重量大于20kg的装配单元或其组成部分的结构中,应具有吊装的结构要素。

③在装配时应避免有关组成部分的中间拆卸和再装配。

④各组成部分的联接方法应尽量保证能用最少的工具快速装拆。

⑤各种联接结构形式应便于装配工作的机械化和自动化。

(2)零件结构的切削加工工艺性示例

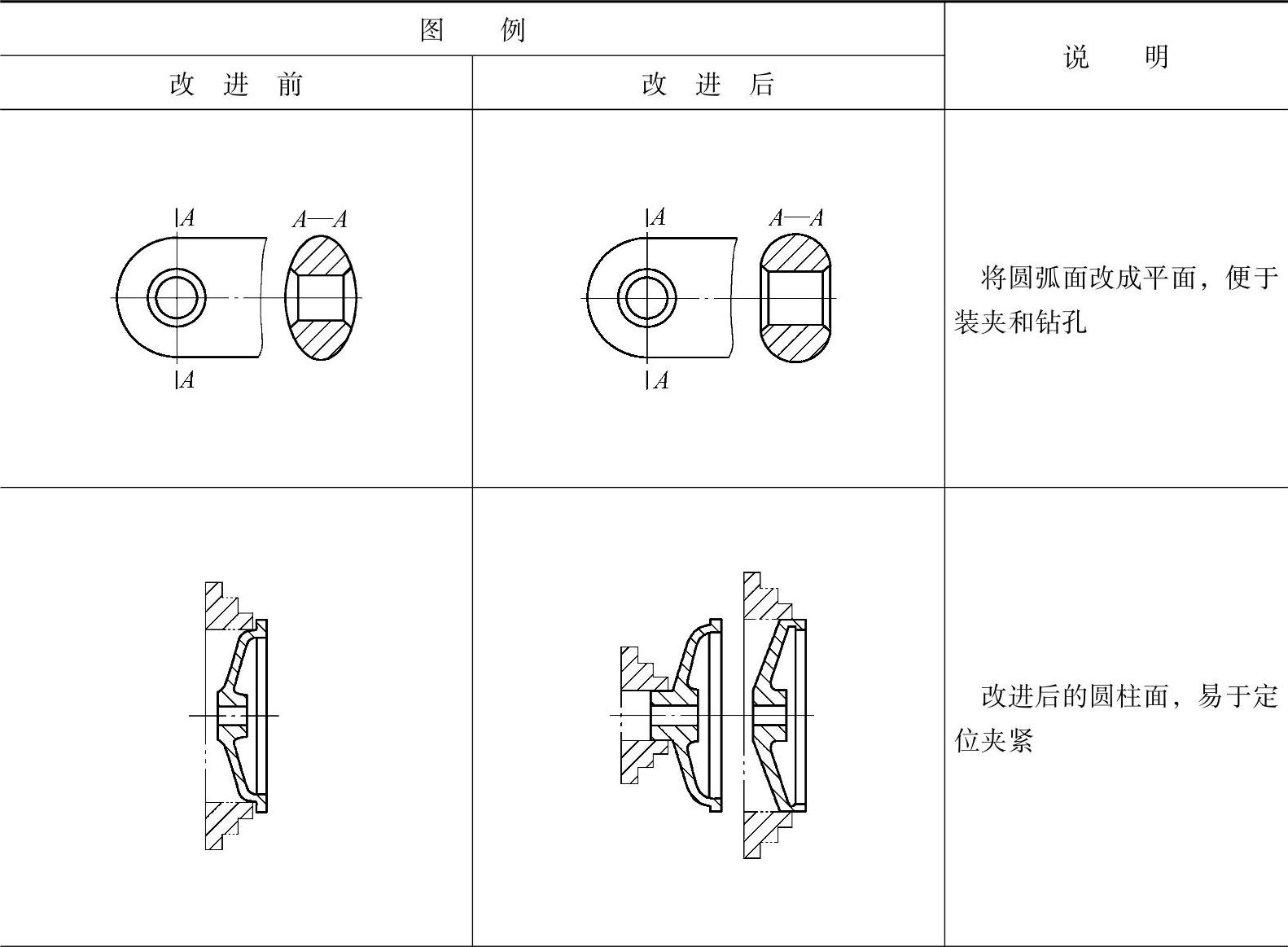

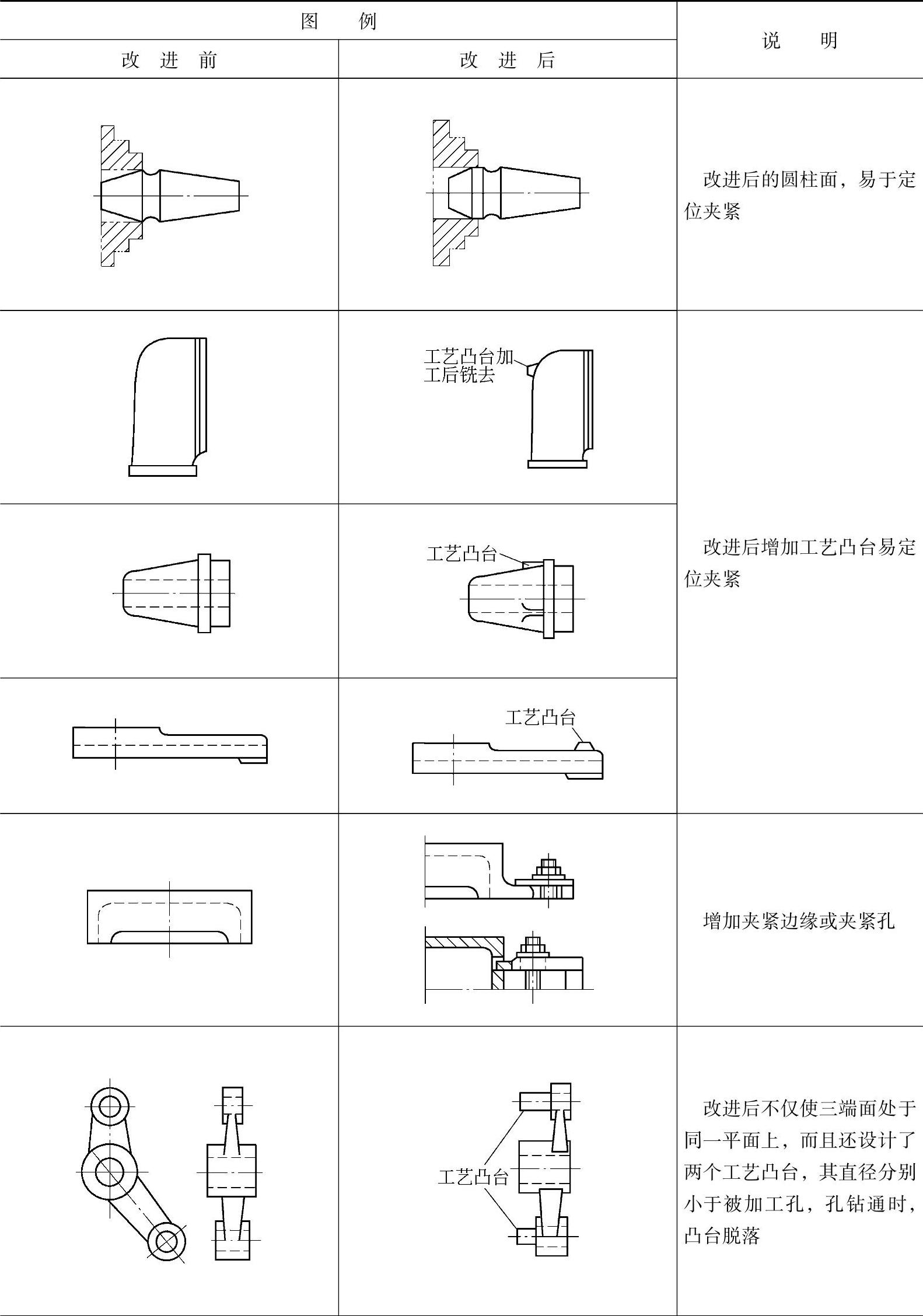

1)工件便于在机床或夹具上装夹的图例见表3-61。

表3-61 工件便于在机床或夹具上装夹的图例

(续)

(续)

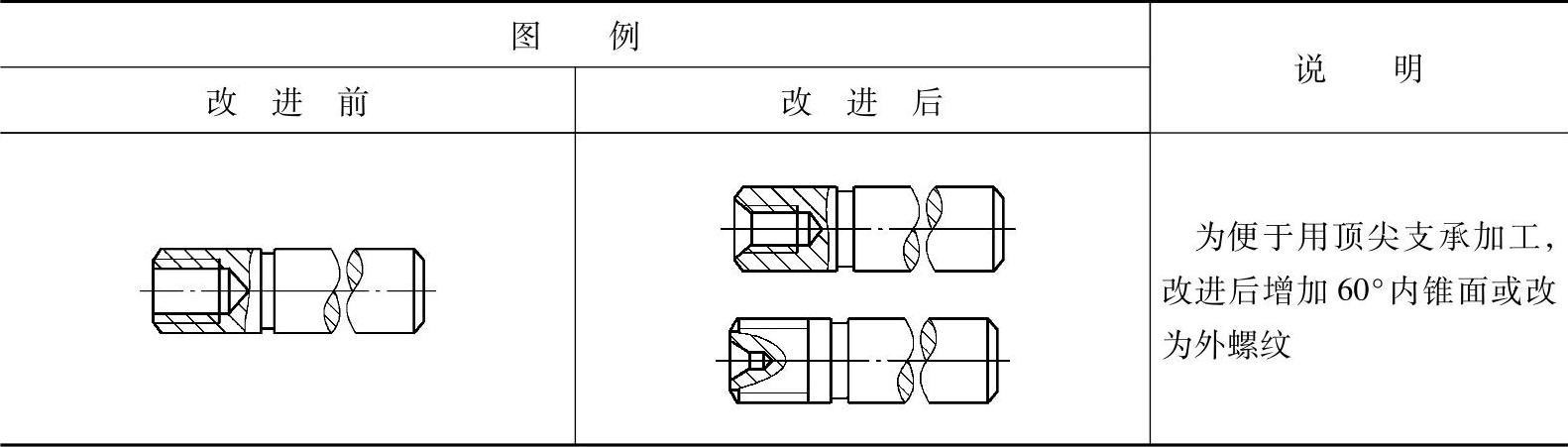

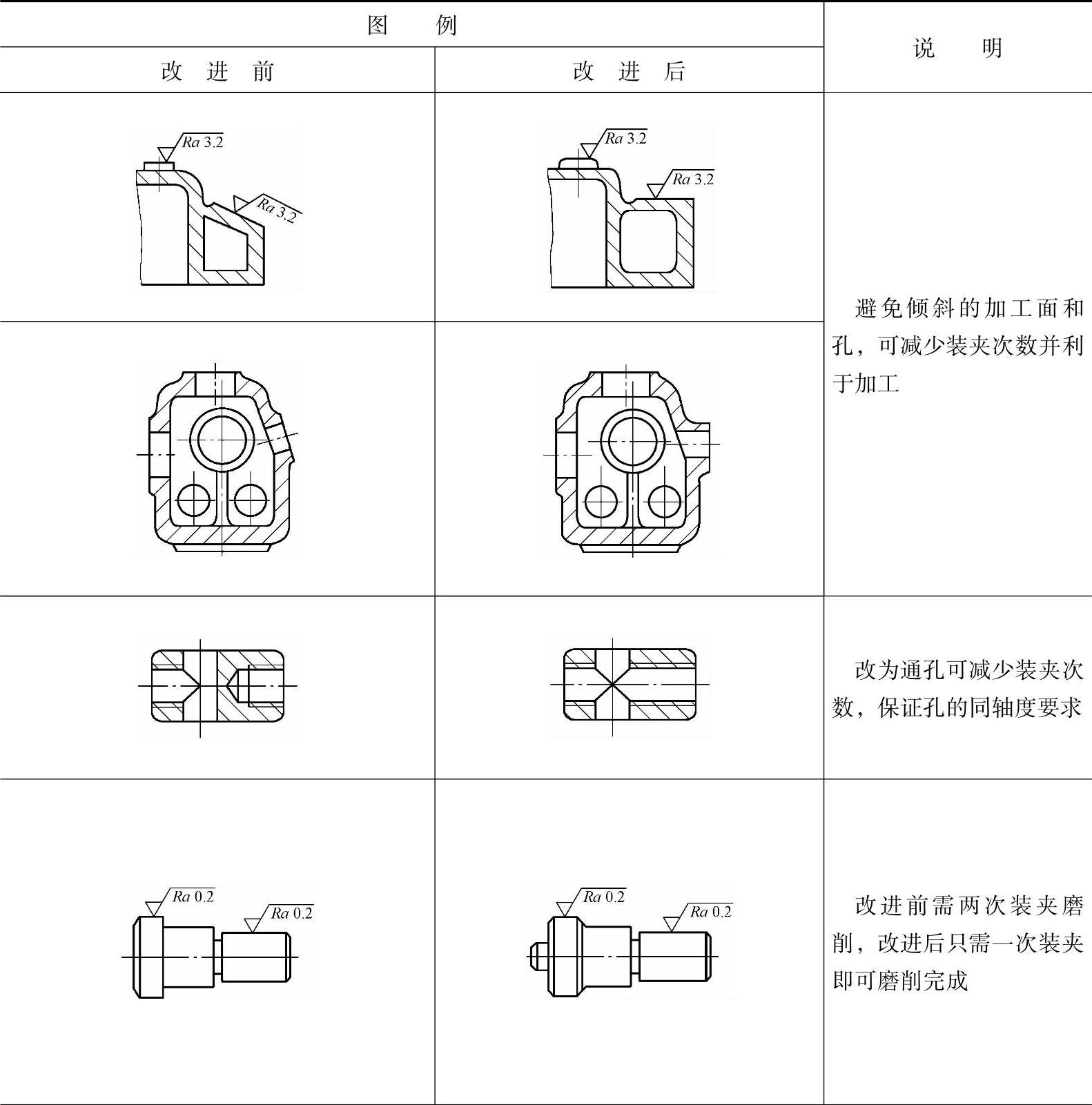

2)减少装夹次数的图例见表3-62。

表3-62 减少装夹次数的图例

(续)

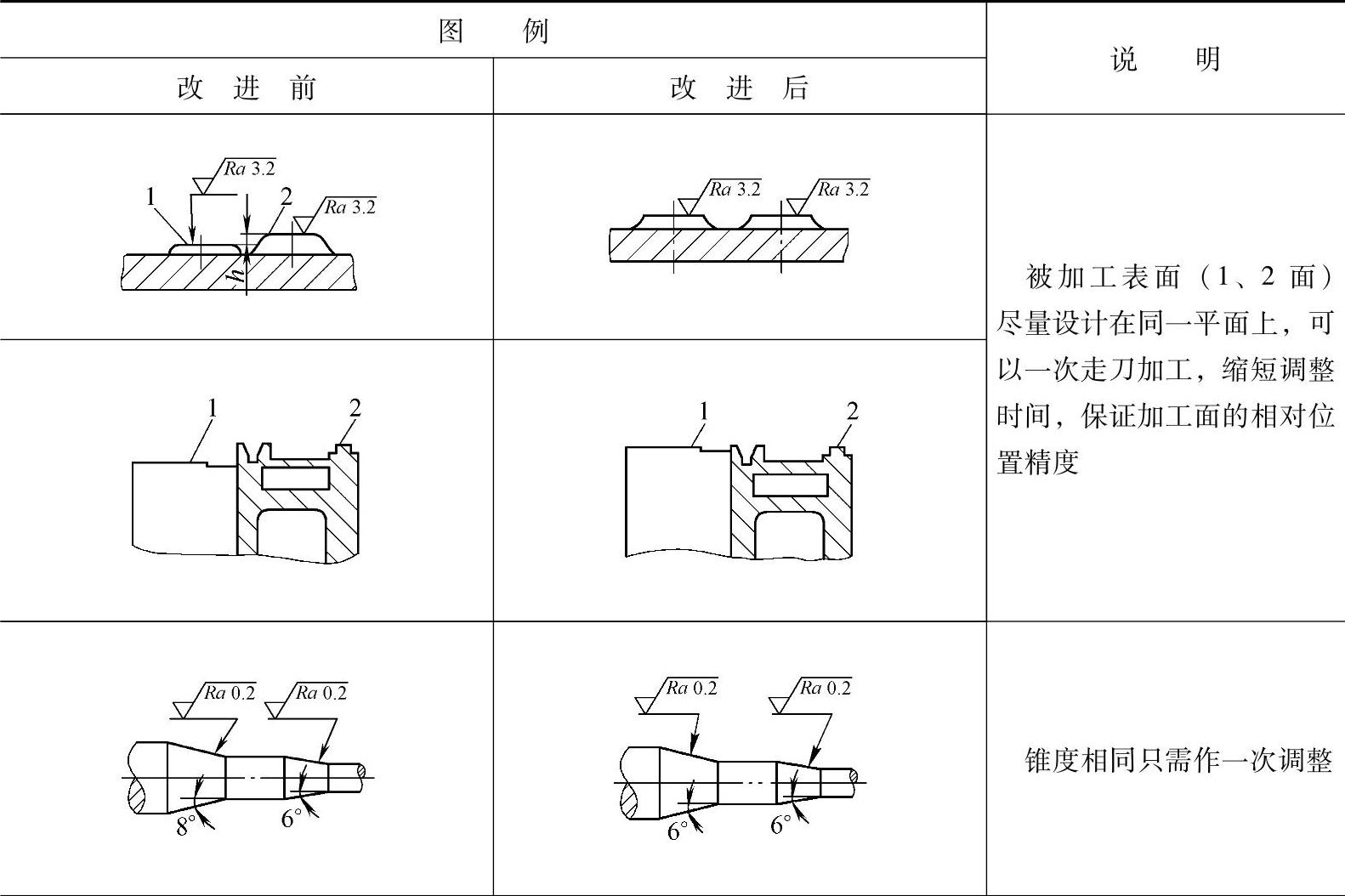

3)减少刀具调整与走刀次数的图例见表3-63。

表3-63 减少刀具调整与走刀次数的图例

(续)

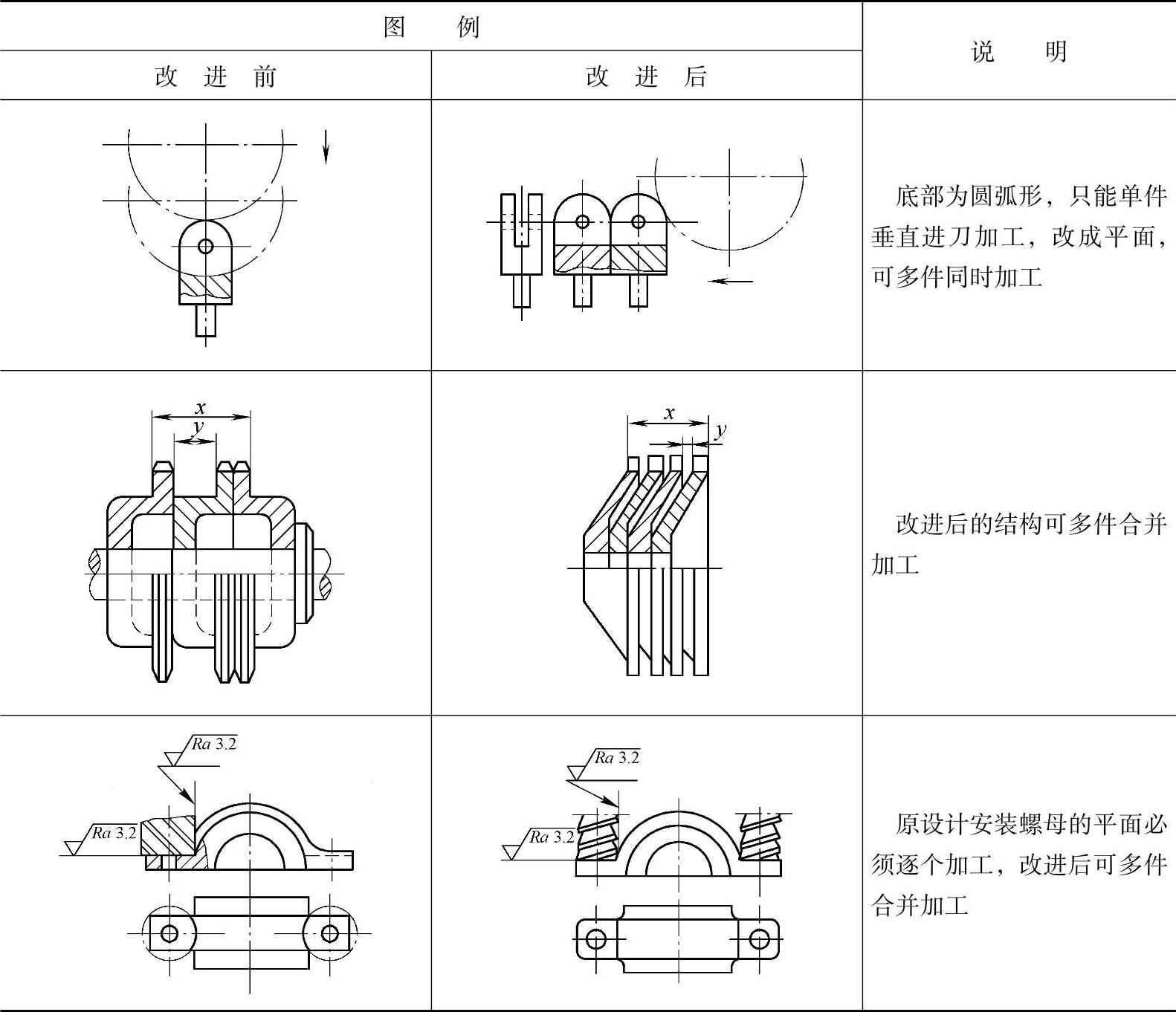

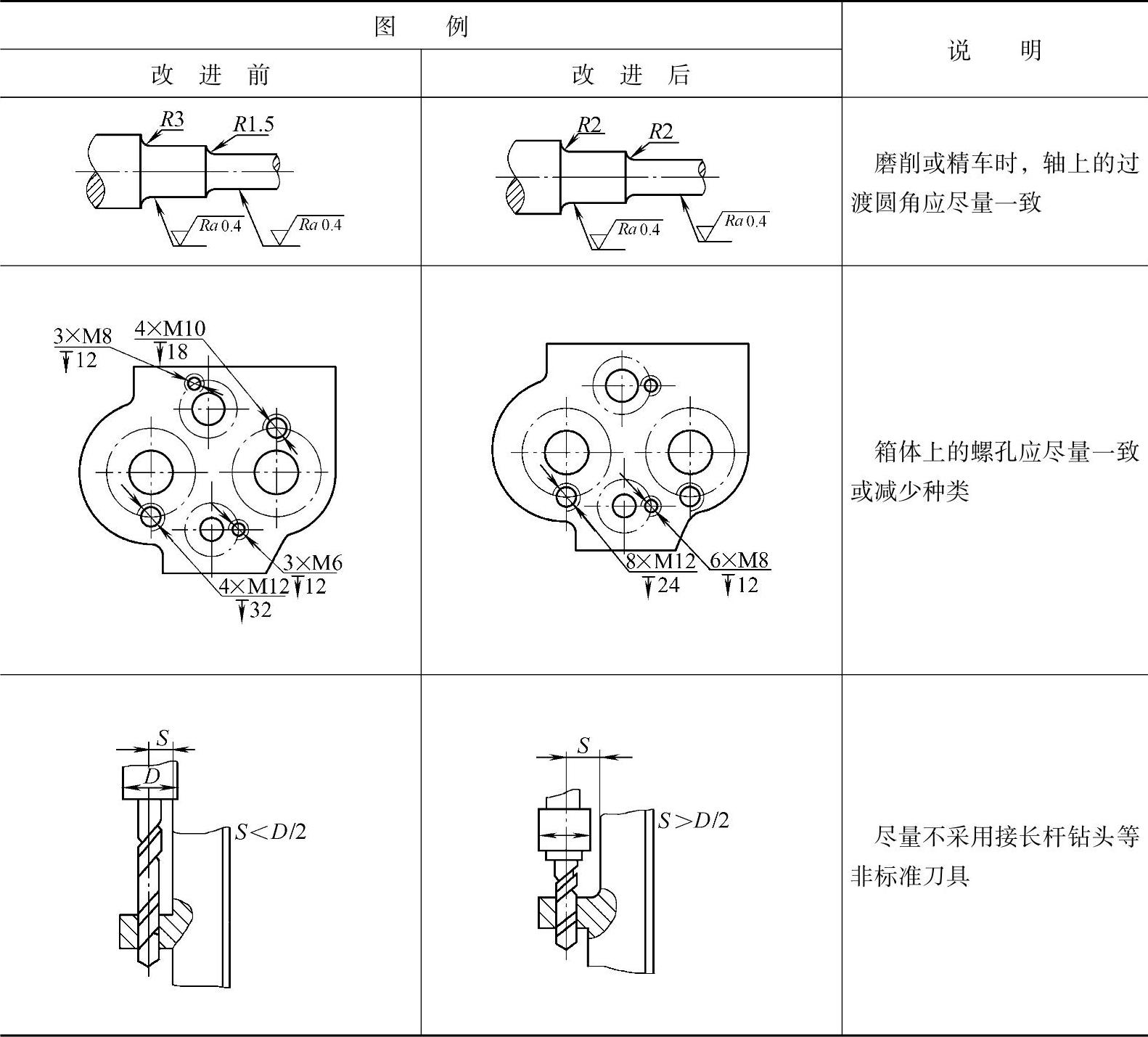

4)采用标准刀具减少刀具种类的图例见表3-64。

表3-64 采用标准刀具减少刀具种类的图例

(续)

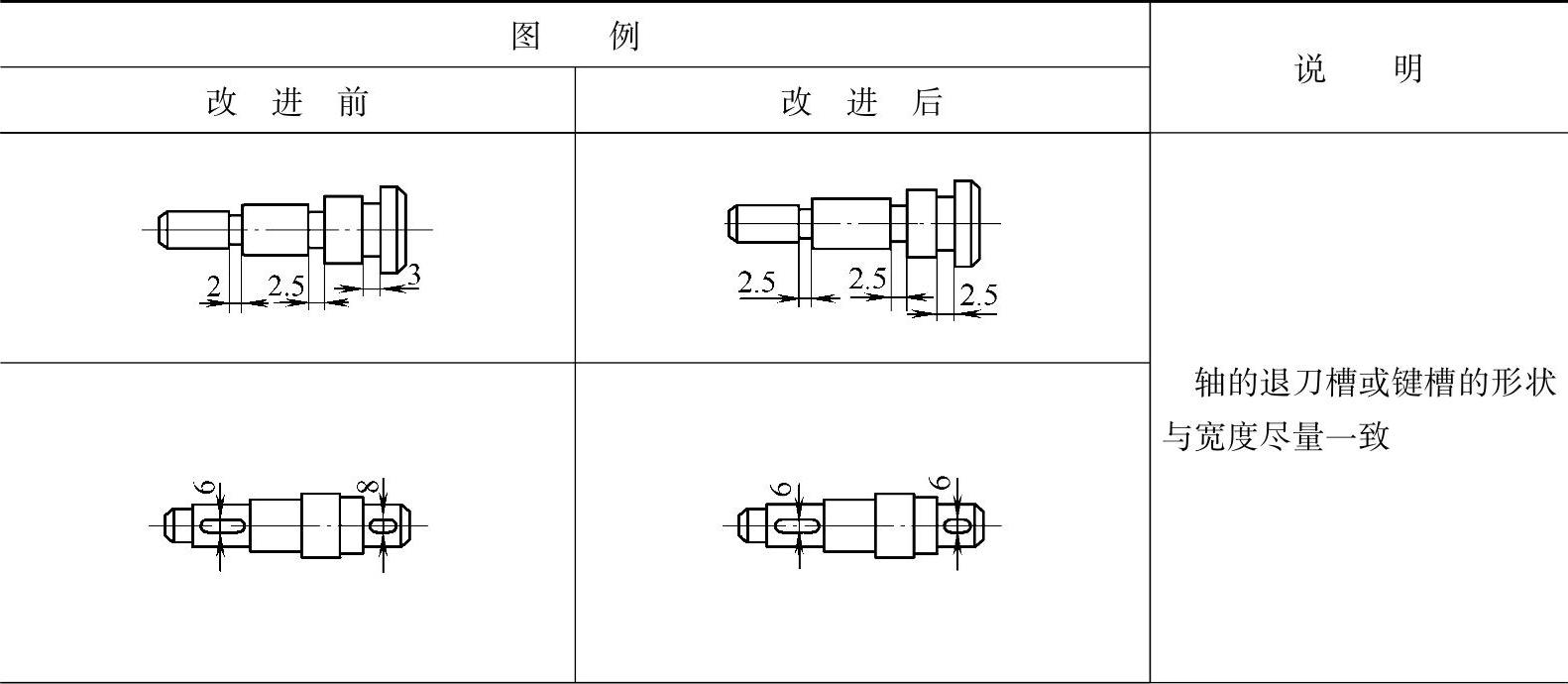

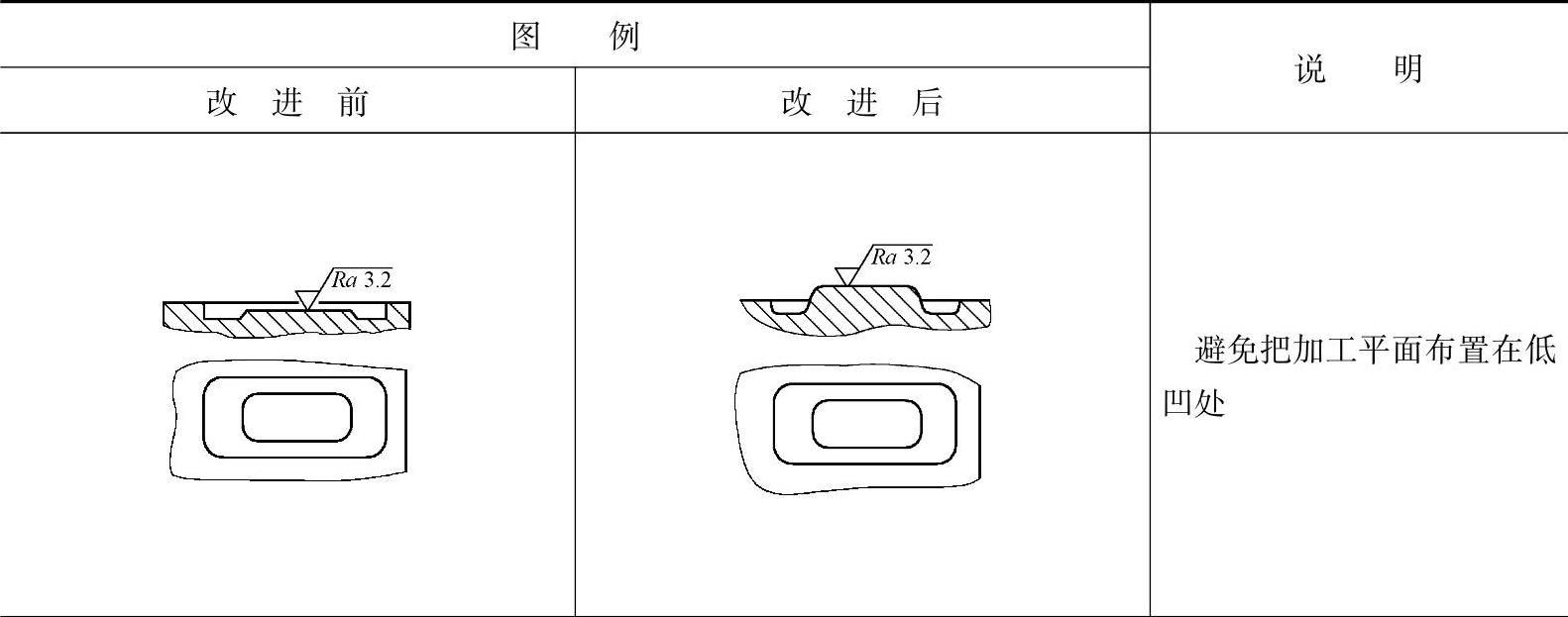

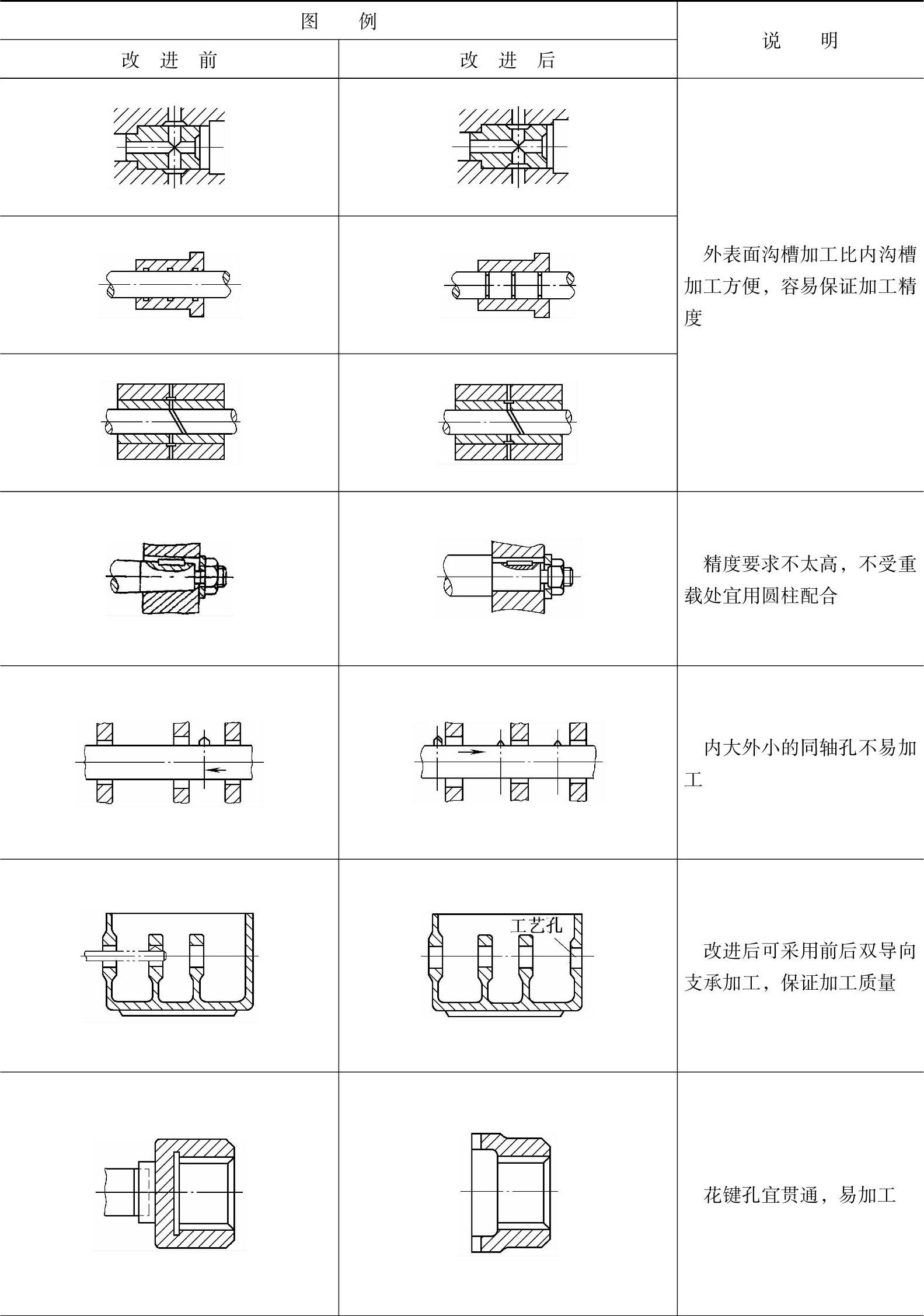

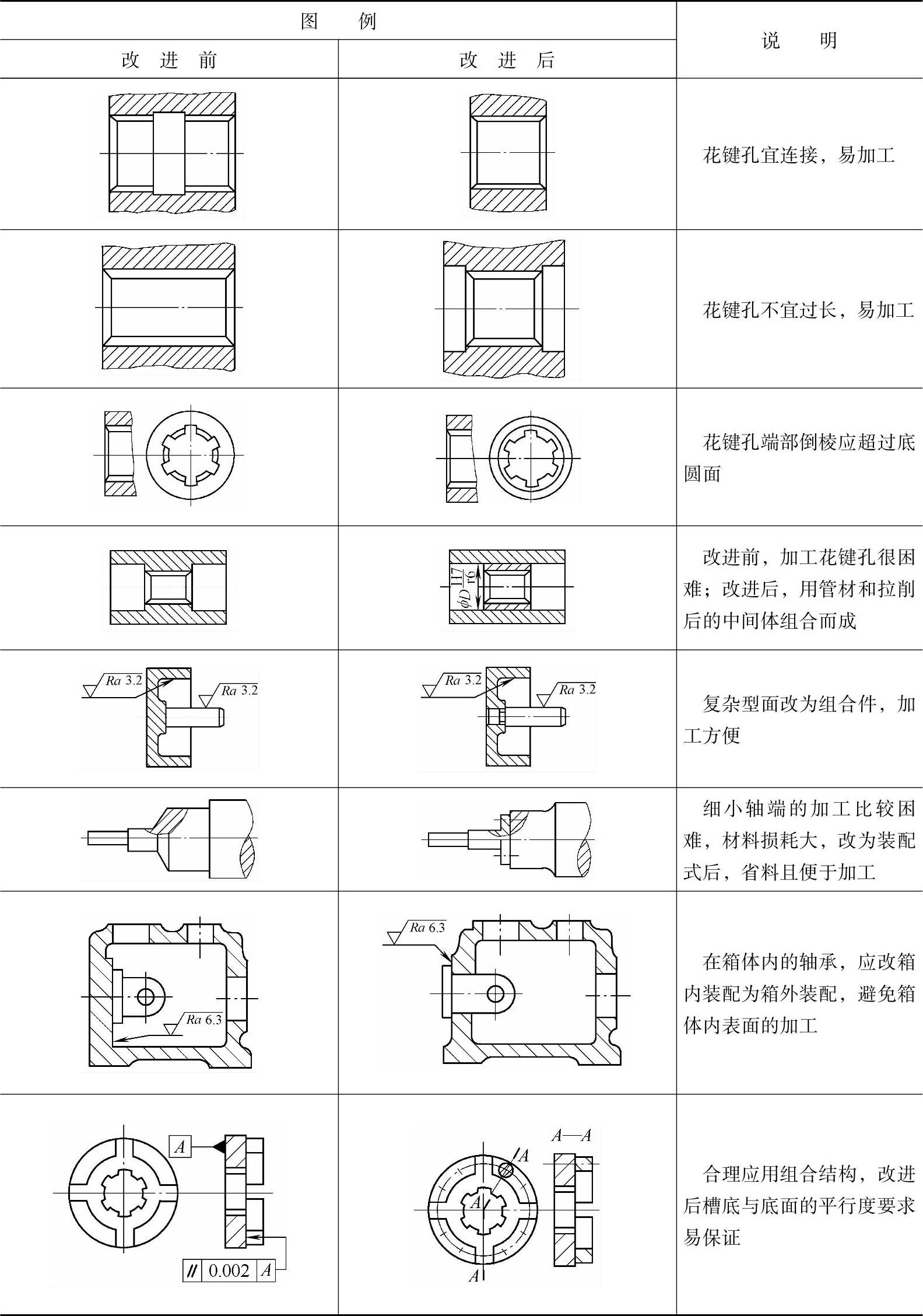

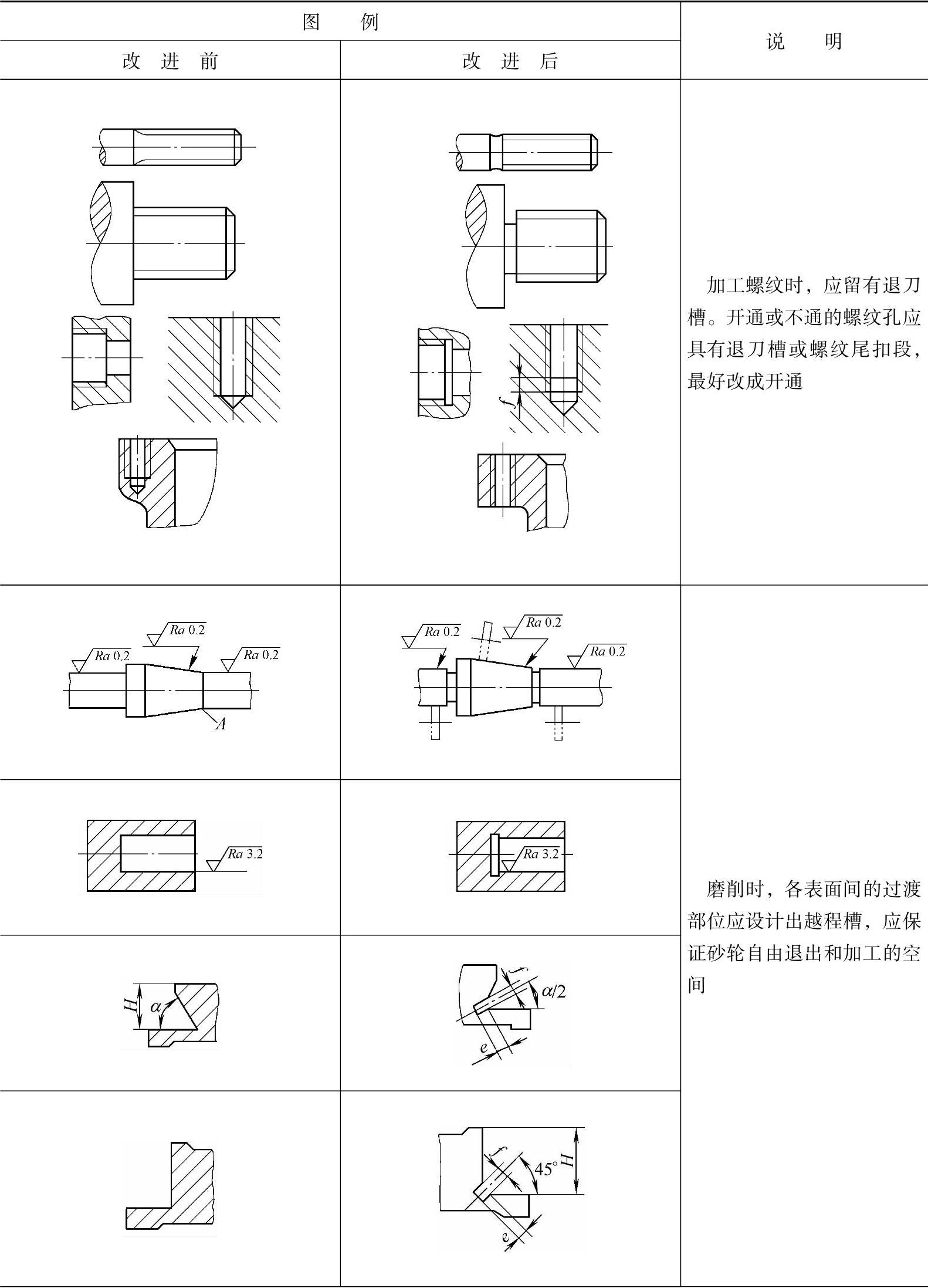

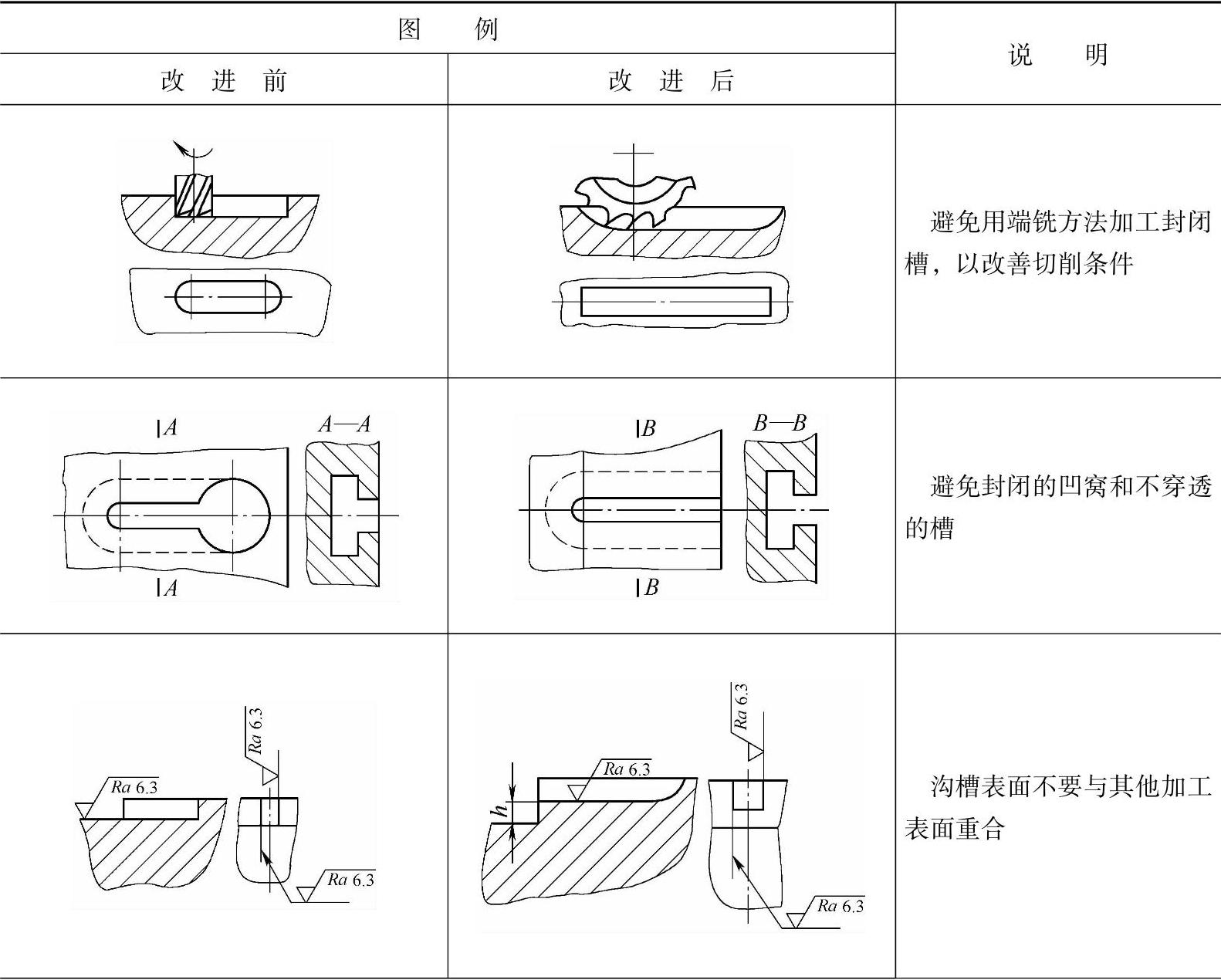

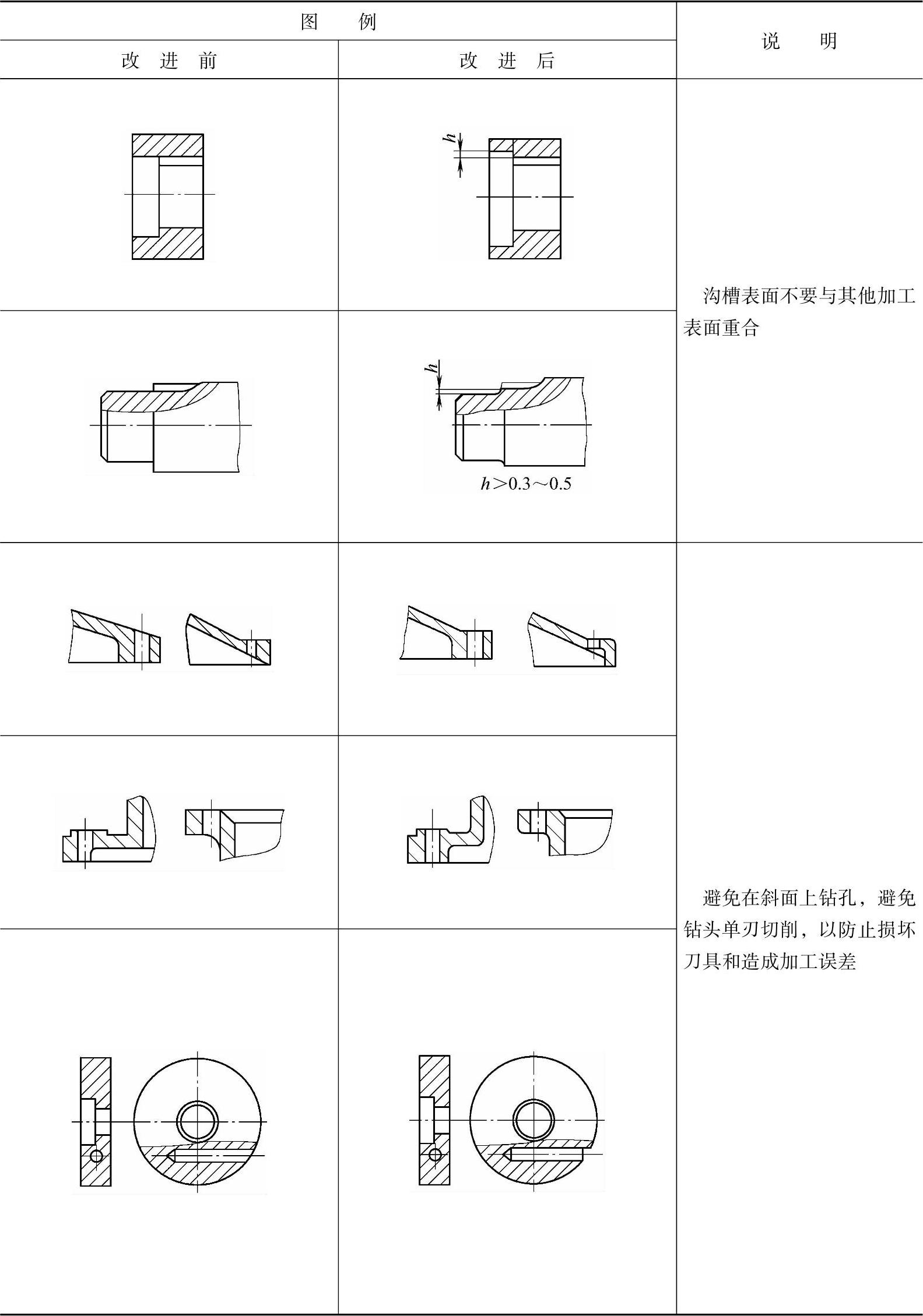

5)减少切削加工难度的图例见表3-65。

表3-65 减少切削加工难度的图例

(续)

(续)

(续)

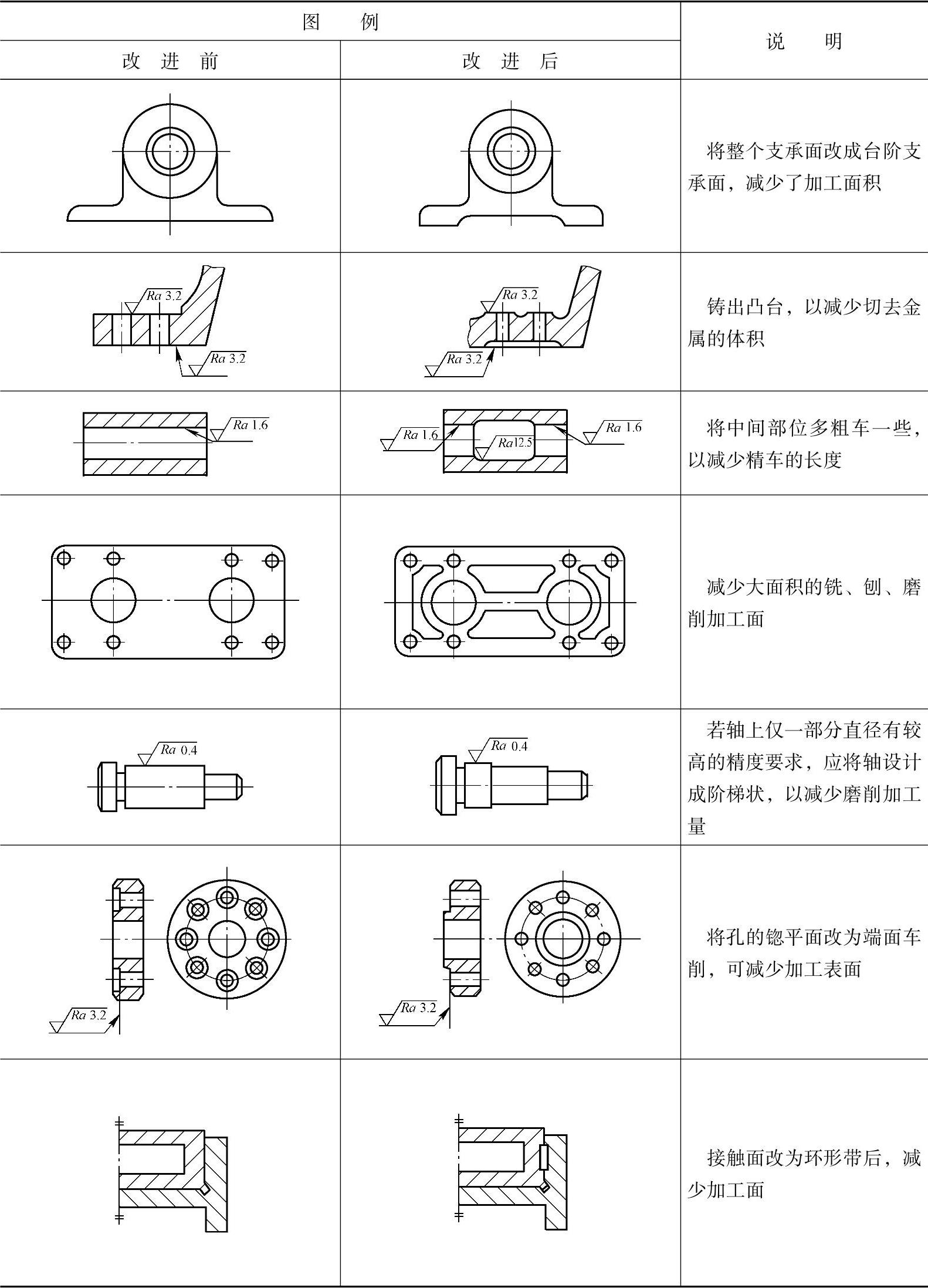

6)减少加工量的图例见表3-66。

表3-66 减少加工量的图例

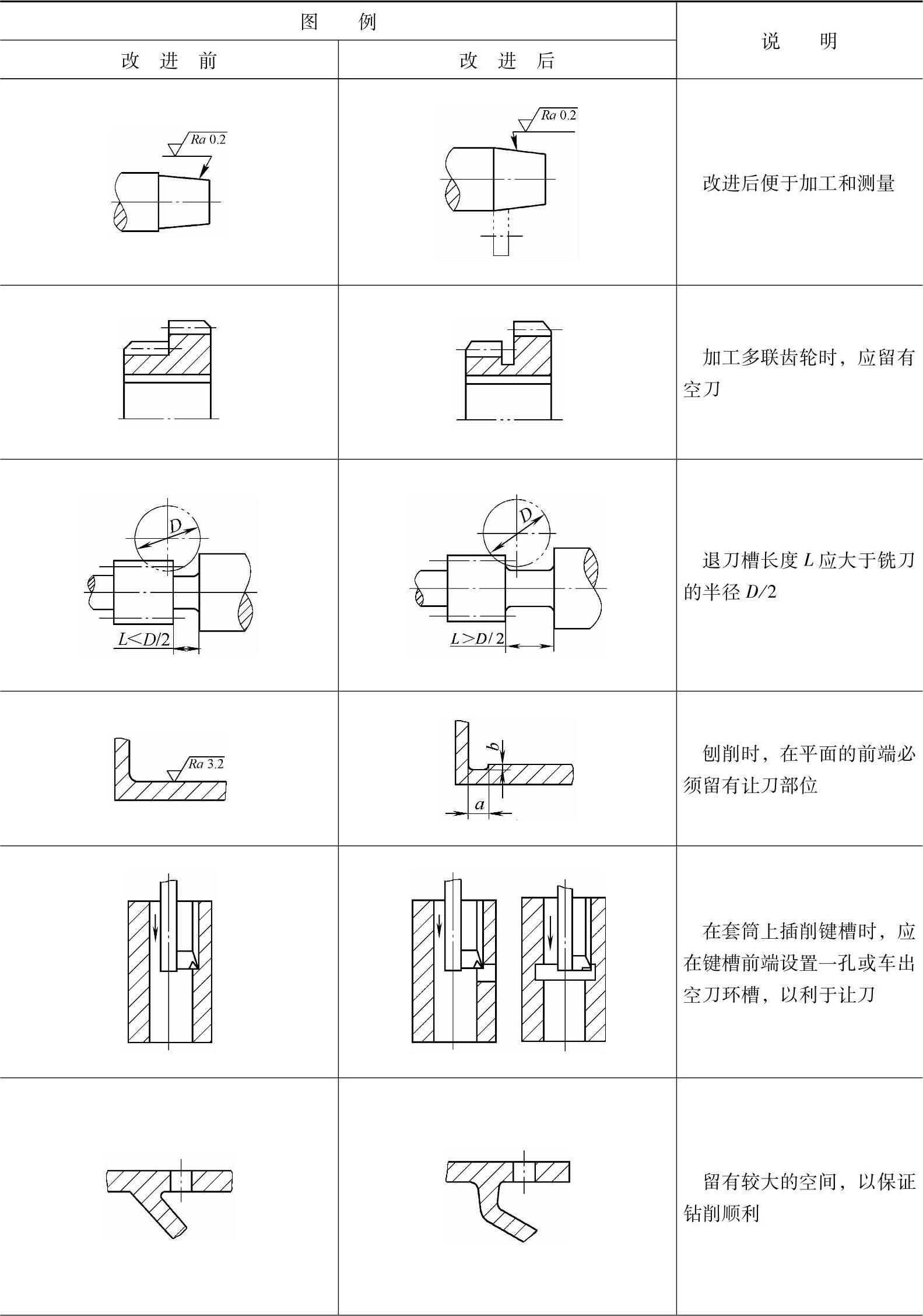

7)加工时便于进刀、退刀和测量的图例见表3-67。

表3-67 加工时便于进刀、退刀和测量的图例

(续)

(续)

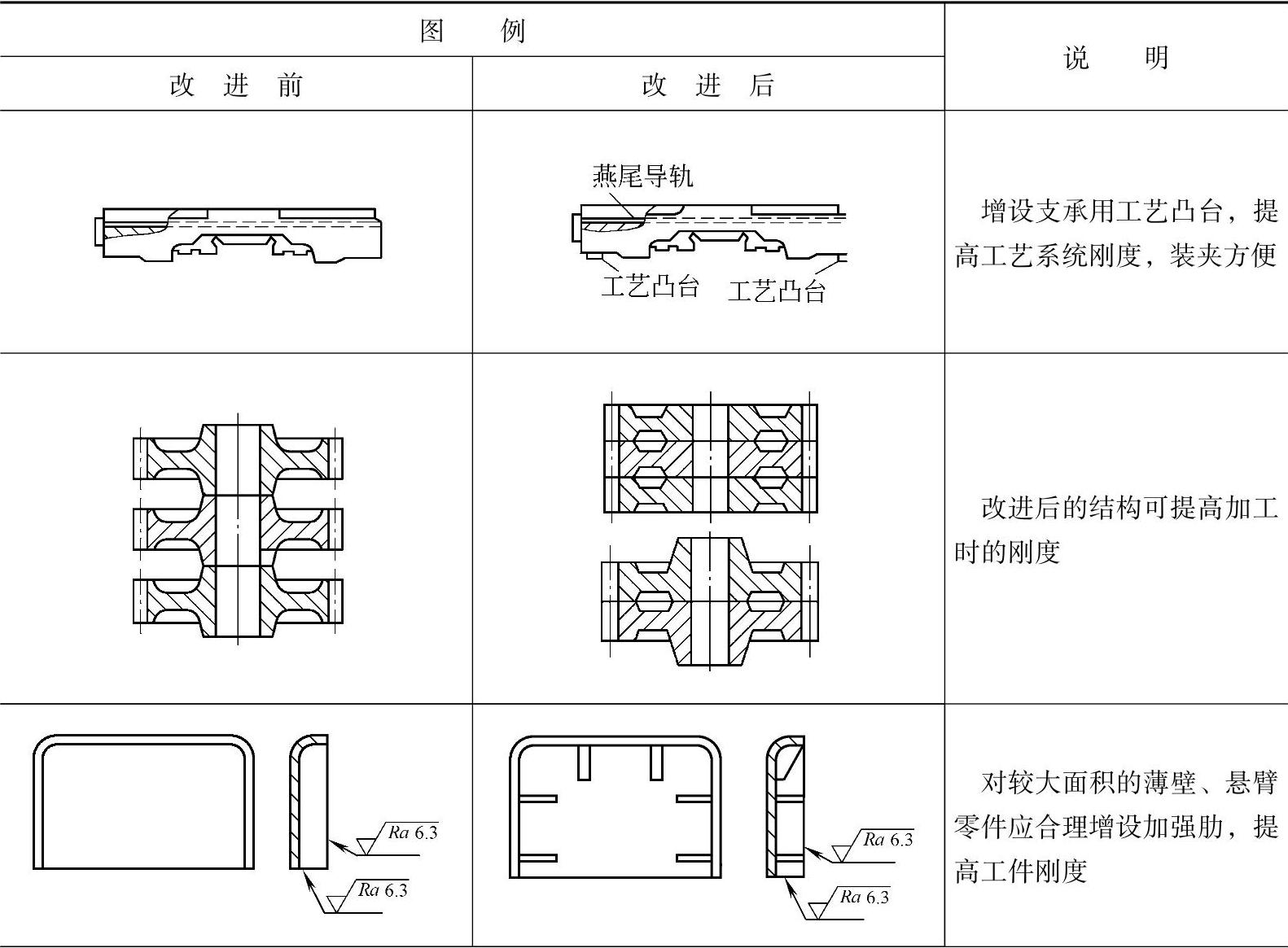

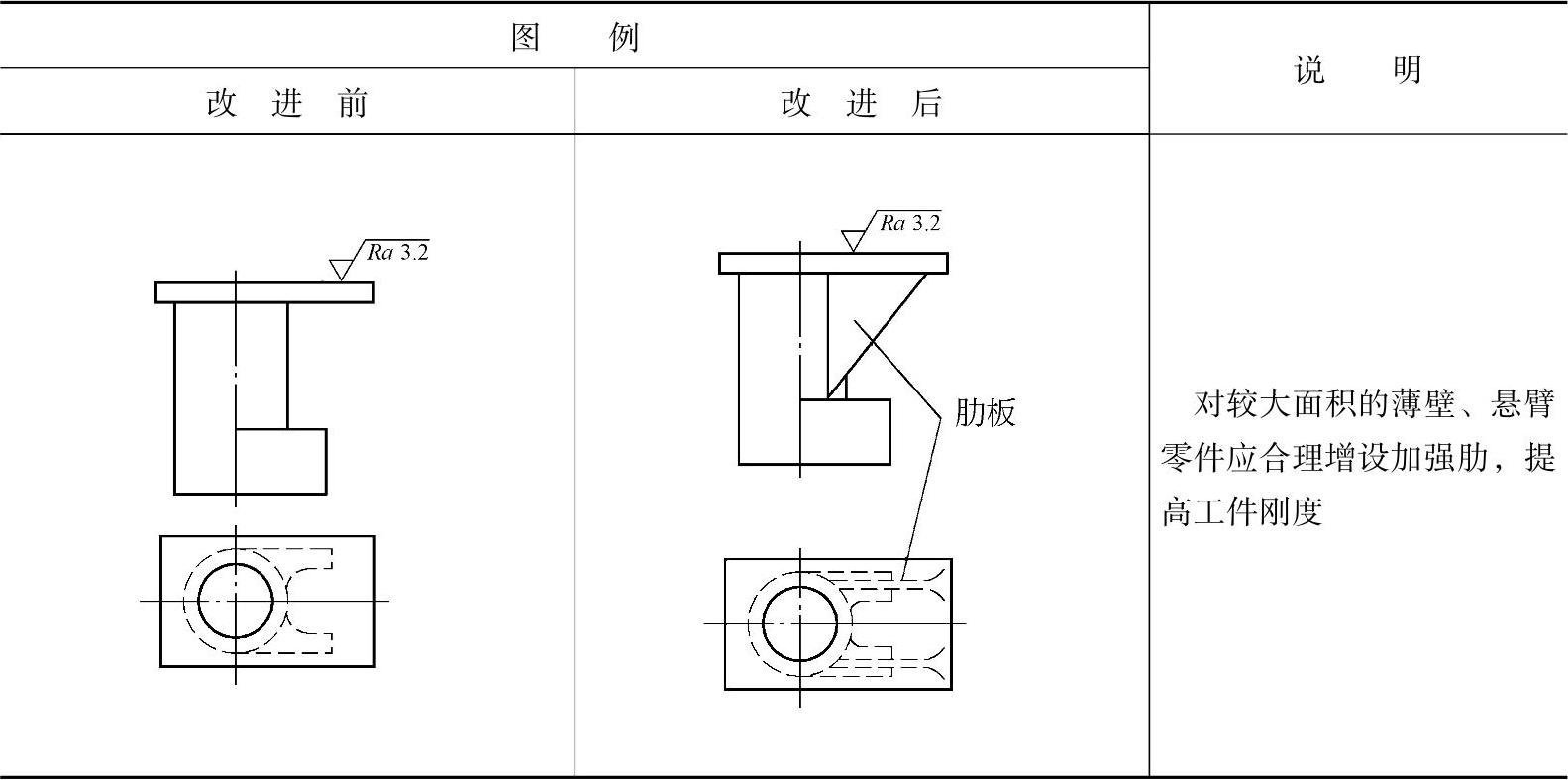

8)保证零件在加工时刚度的图例见表3-68。

表3-68 保证零件在加工时刚度的图例

(续)

9)有利于改善刀具切削条件与提高刀具寿命的图例见表3-69。

表3-69 有利于改善刀具切削条件与提高刀具寿命的图例

(续)

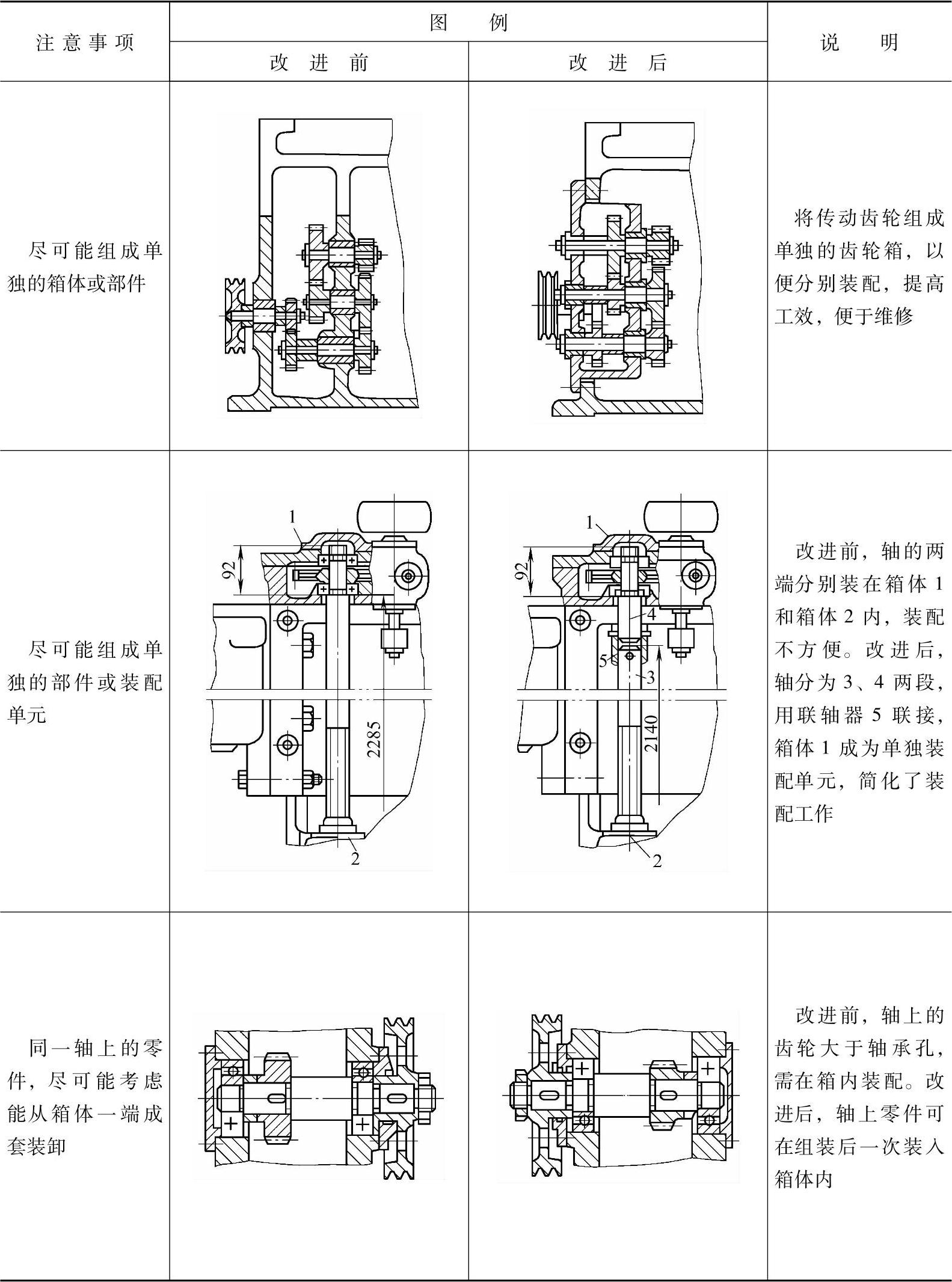

(3)一般装配对零部件结构工艺性的要求

1)组成单独部件或装配单元的图例见表3-70。

表3-70 组成单独部件或装配单元的图例

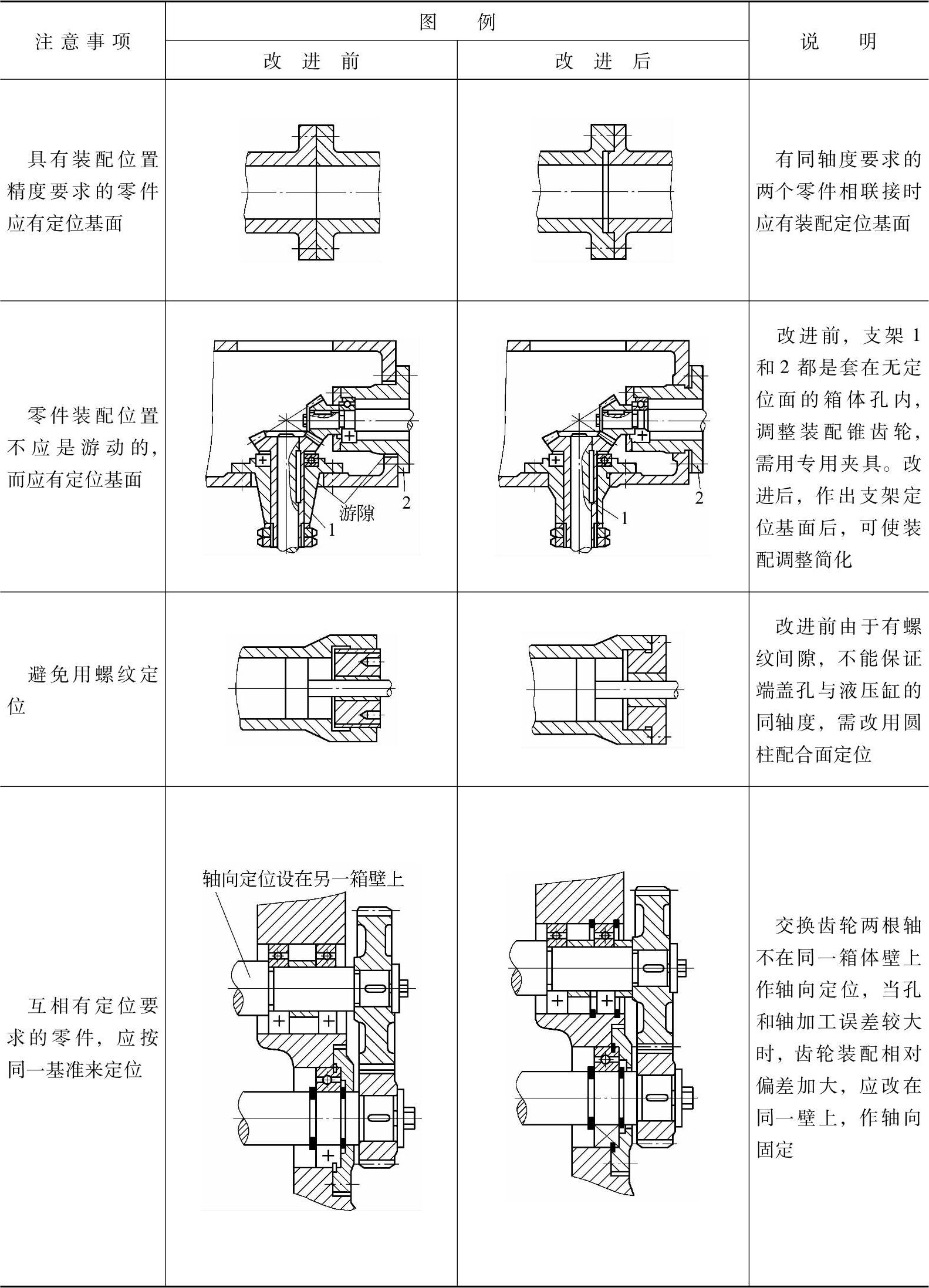

2)应具有合理装配基面的图例见表3-71。

表3-71 应具有合理装配基面的图例

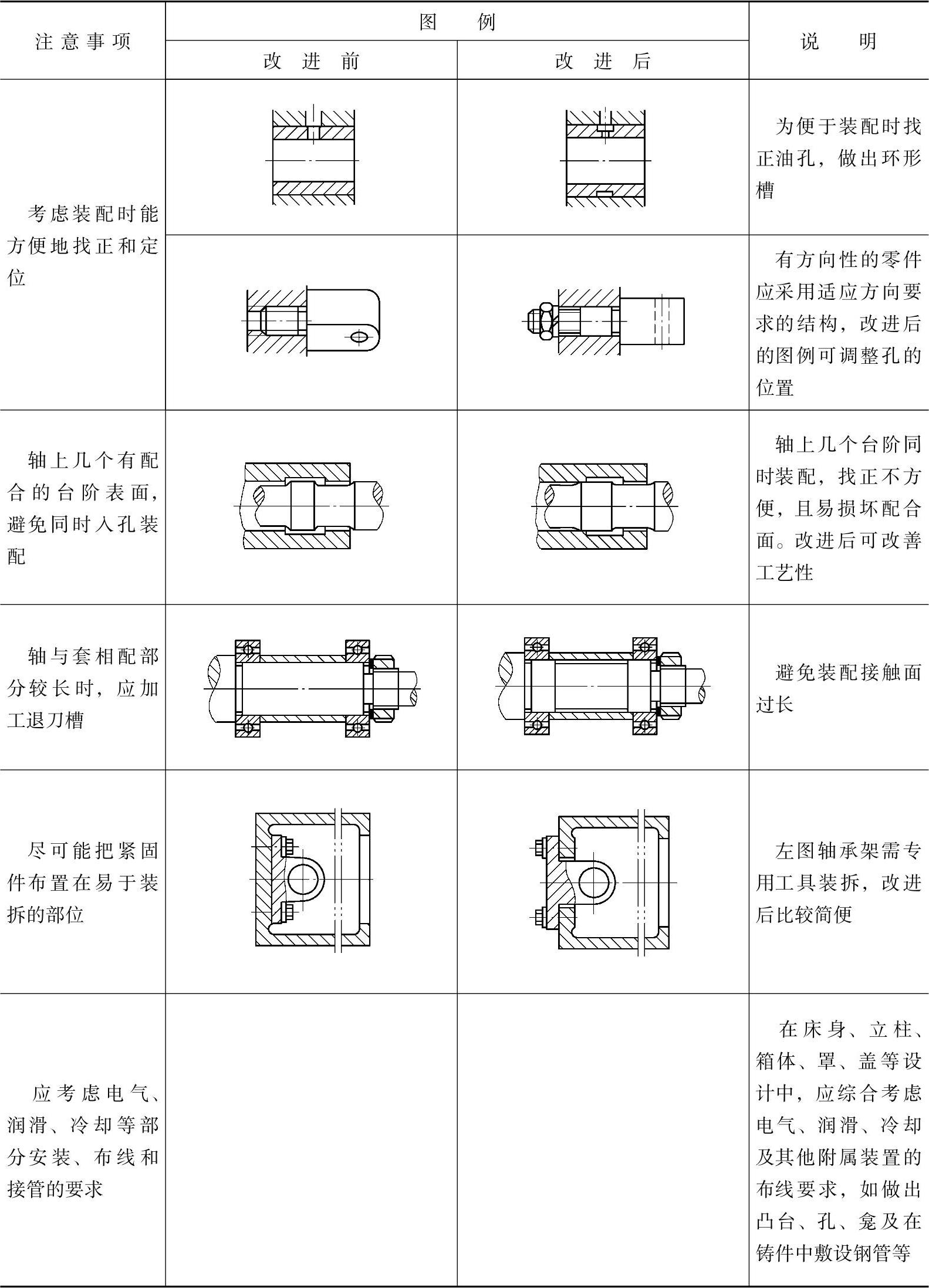

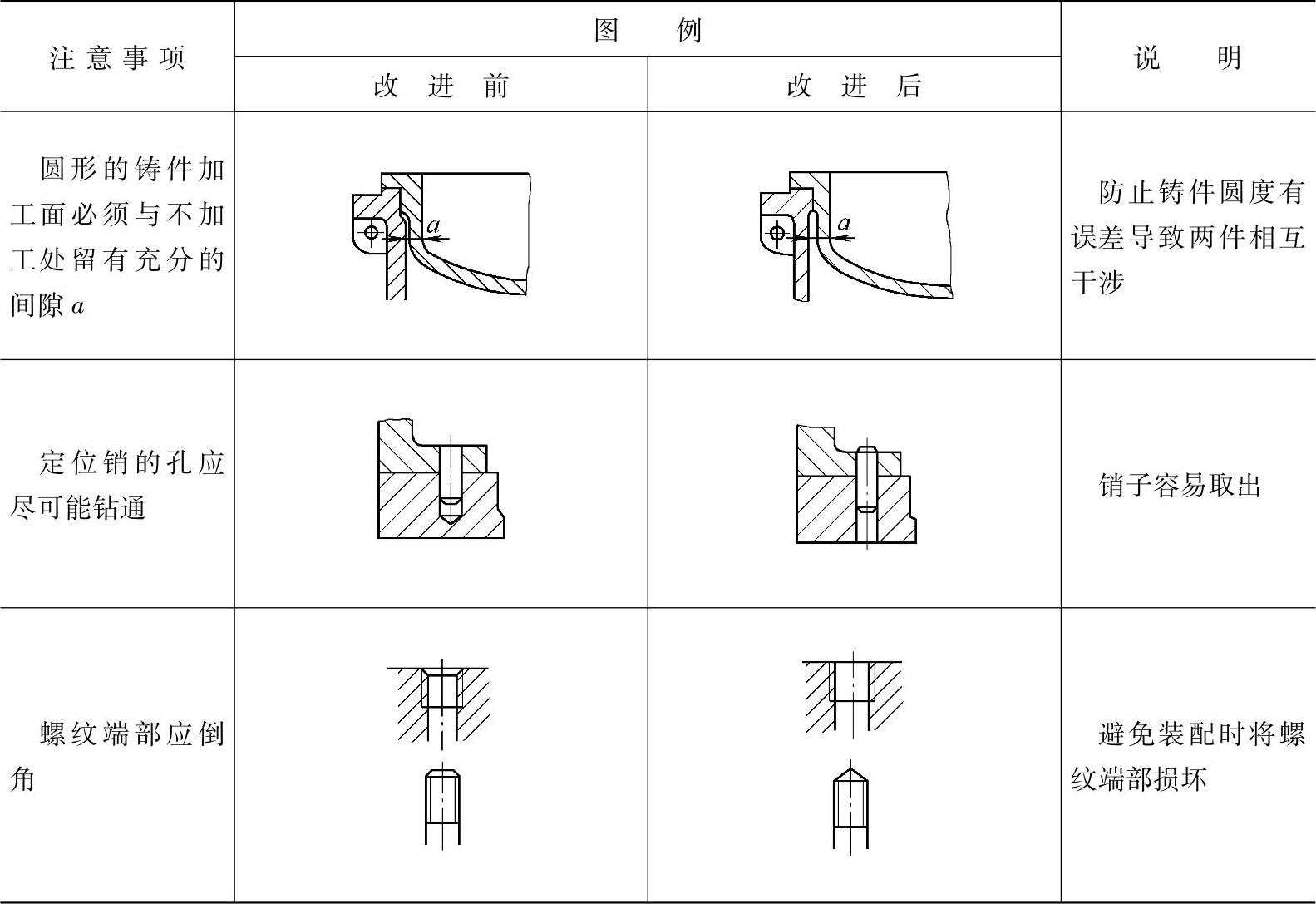

3)考虑装配方便性的图例见表3-72。

表3-72 考虑装配方便性的图例

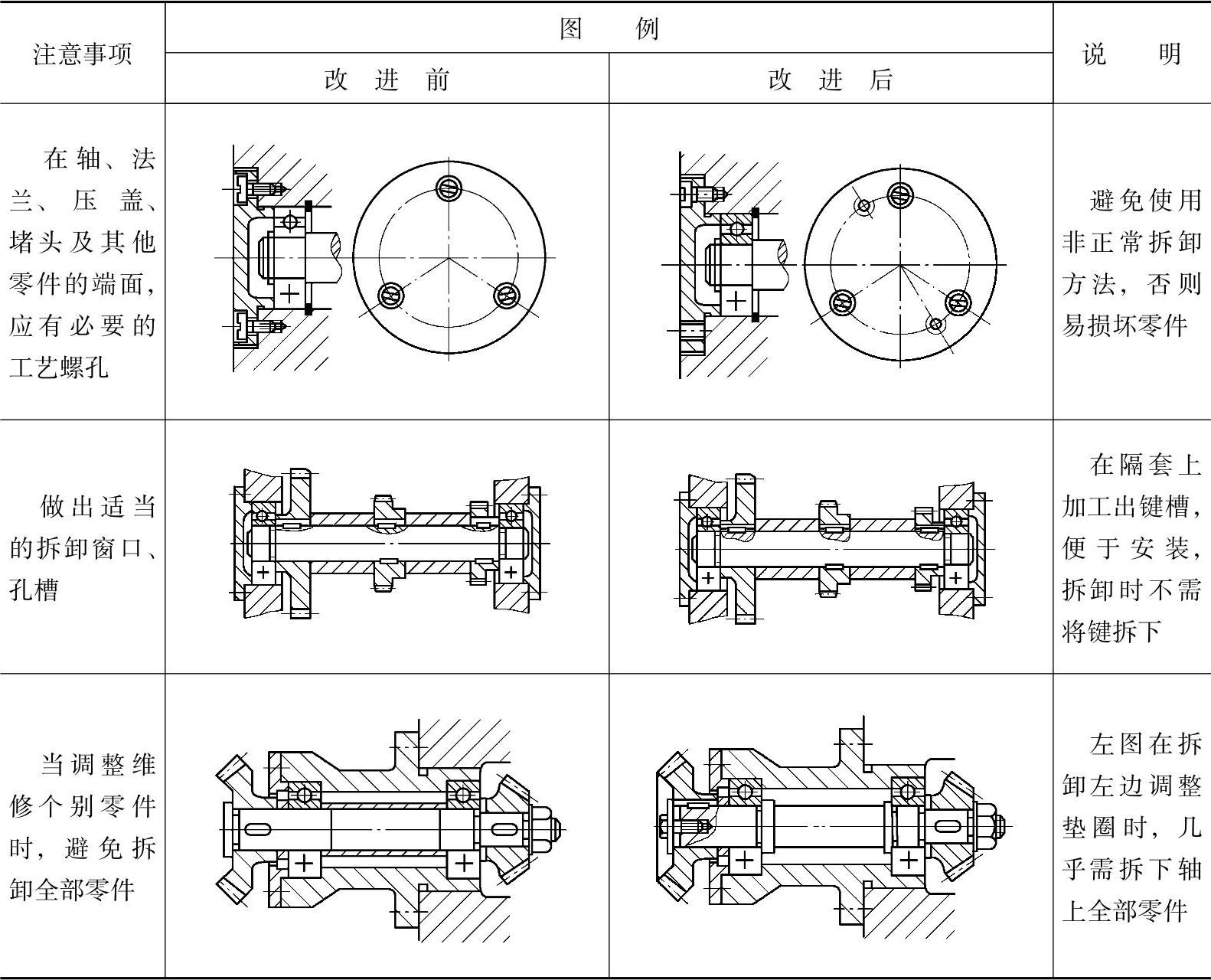

考虑拆卸方便性的图例见表3-73。

表3-73 考虑拆卸方便性的图例

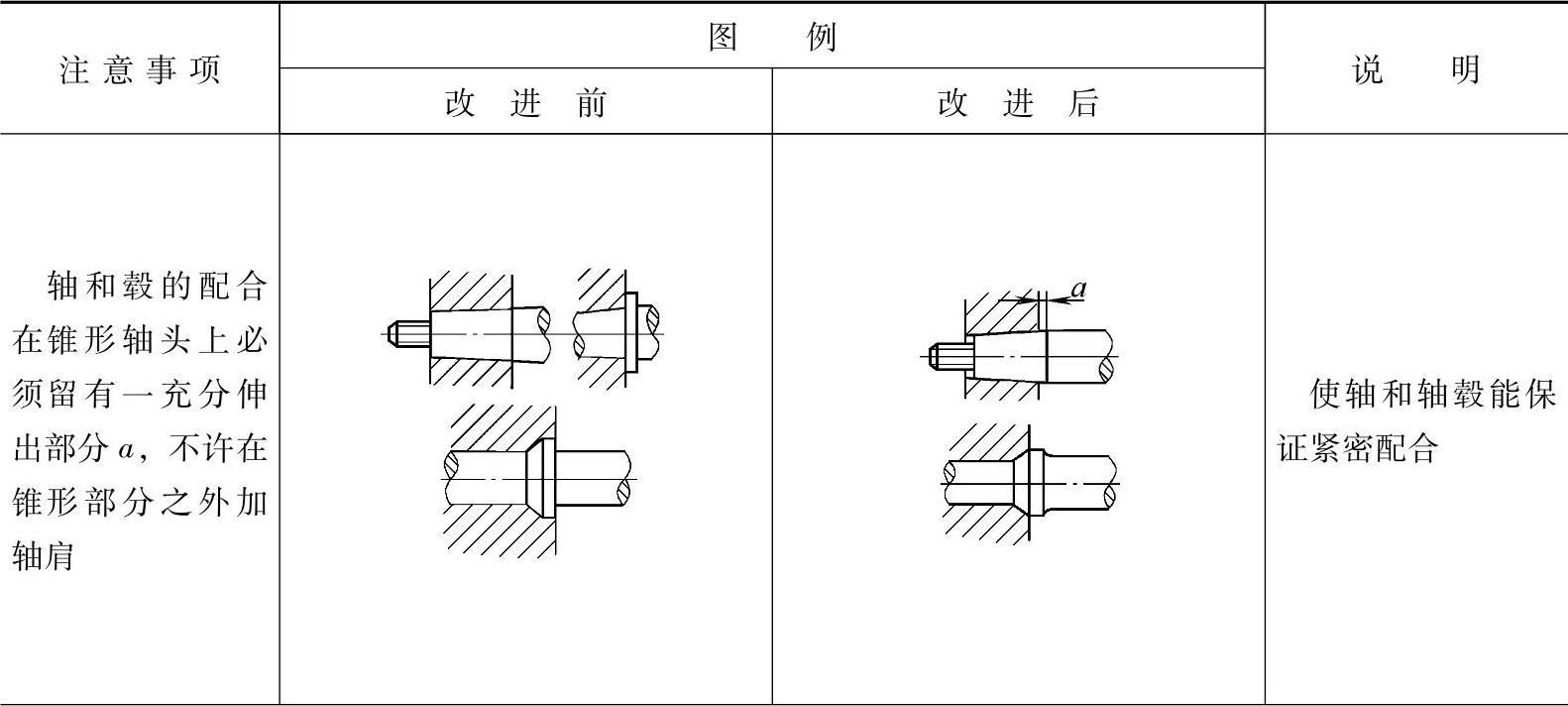

5)考虑装配零部件之间结构合理性的图例见表3-74。

表3-74 考虑装配零部件之间结构合理性的图例

(续)

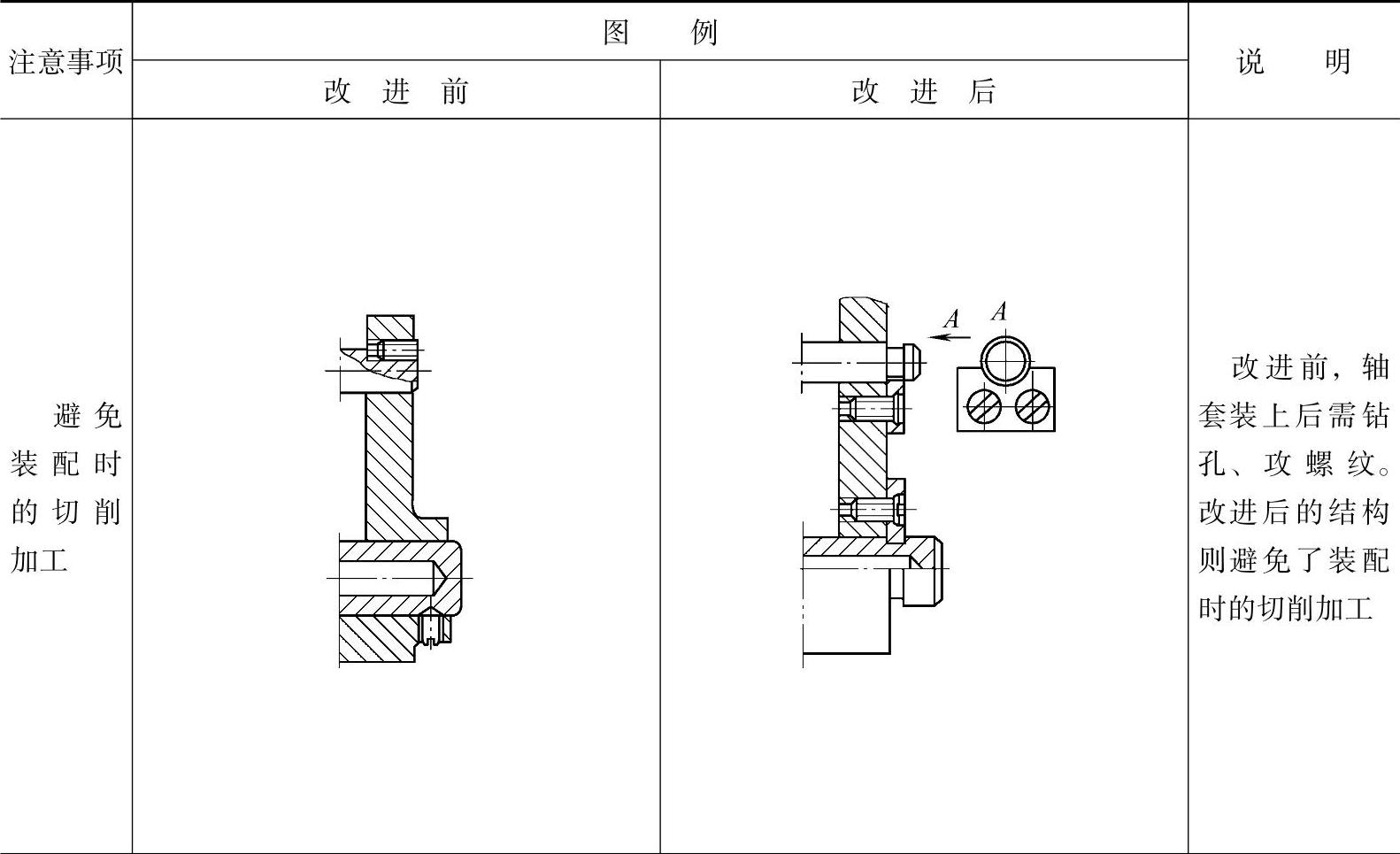

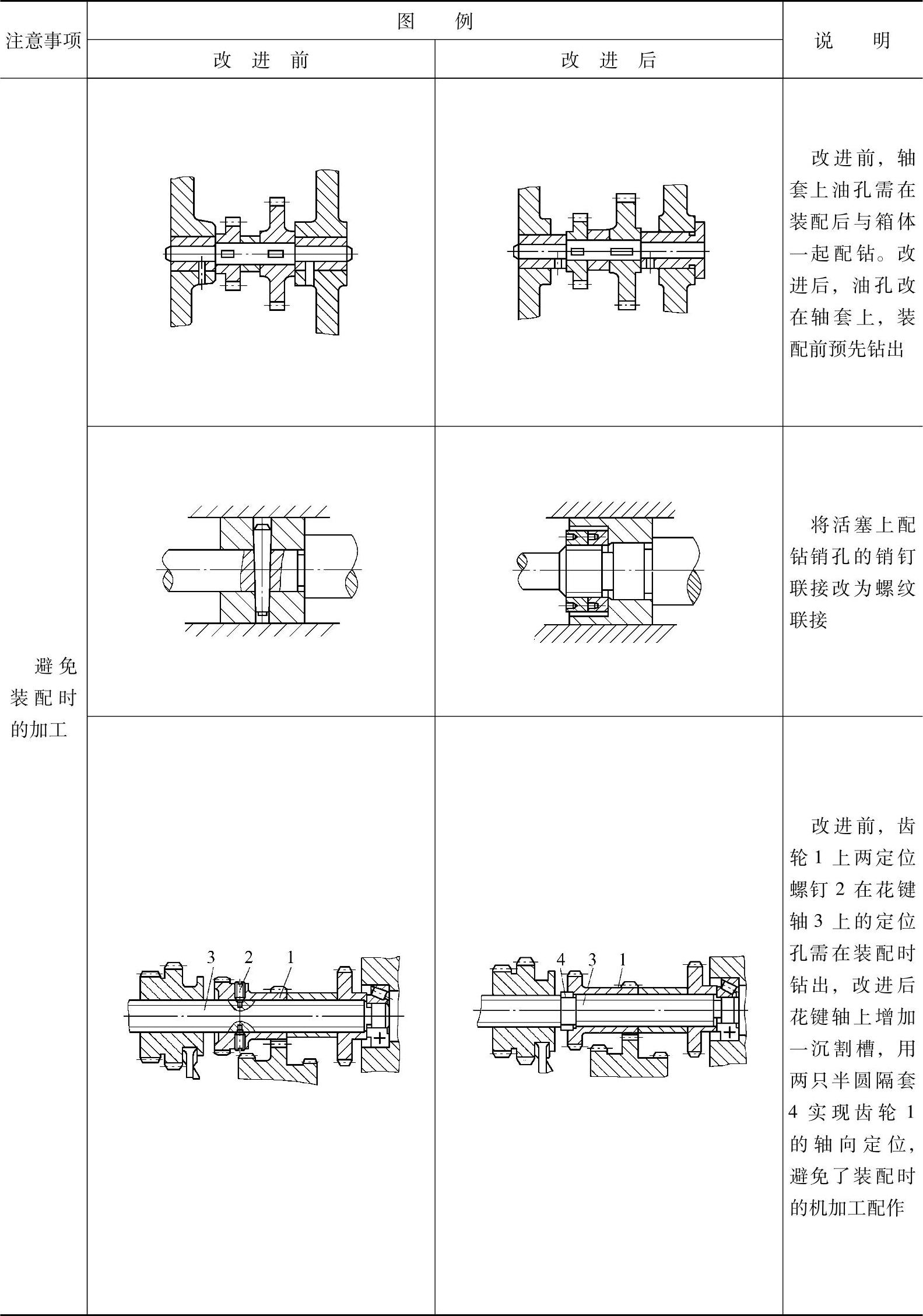

6)避免装配时切削加工的图例见表3-75。

表3-75 避免装配时切削加工的图例

(续)

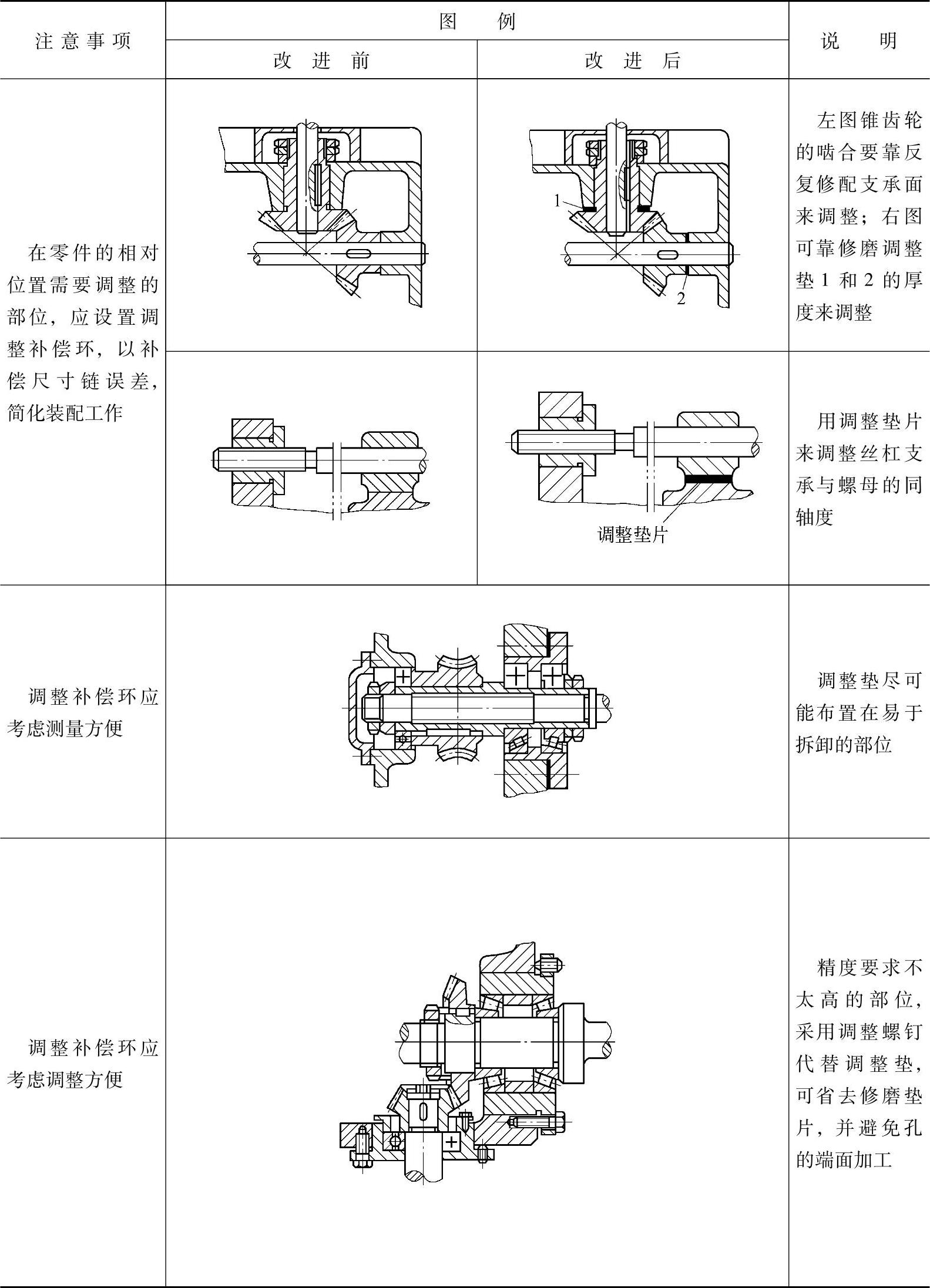

7)选择合理的调整补偿环的图例见表3-76。

表3-76 选择合理的调整补偿环图例

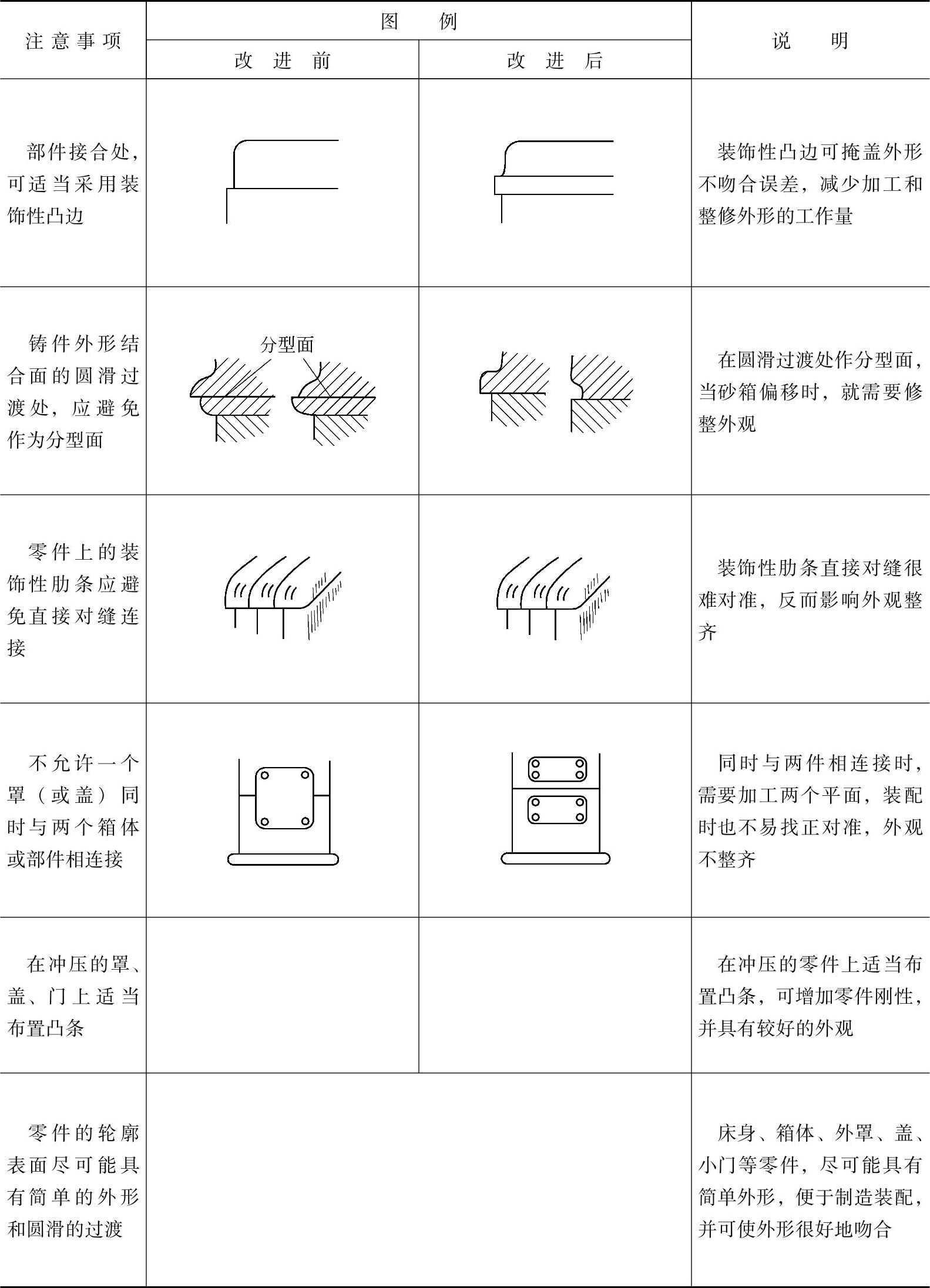

8)减少修整外形工作量的图例见表3-77。

表3-77 减少修整外形工作量的图例

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。