在再循环模式槽式DSG系统中,系统有两个汽水分离器,分别位于蒸发环节和过热环节的末端。蒸发环节末端的称为中间汽水分离器(middle steam seperator),过热环节末端的称为终端汽水分离器(final steam seperator)。再循环式槽式DSG系统正常工作时,中间汽水分离器主要起到汽水分离的作用,终端汽水分离器主要起到稳压和工质通道的作用;而在再循环模式槽式DSG系统启停时,中间汽水分离器不工作,终端汽水分离器起汽水分离作用。

在再循环模式槽式DSG系统升负荷过程中,为了使系统迅速达到设计工况,中间汽水分离器暂停使用,运行模式由再循环模式简化为直通模式:DSG槽式集热器中的工质不断被太阳辐射加热,其出口的工质从未饱和水逐步变成饱和水、未饱和蒸汽、饱和蒸汽、过热蒸汽。当DSG槽式集热器出口工质为饱和水或未饱和蒸汽时,终端汽水分离器的工作状态为湿态;当出口工质为饱和蒸汽时,终端汽水分离器的工作状态为干湿态转换;当出口工质为过饱和蒸汽时,终端汽水分离器的工作状态为干态;当系统压力达到运行压力时,中间汽水分离器开始工作,其工作状态为湿态。在整个过程中,中间汽水分离器的工作状态为湿态,而终端汽水分离器的工作状态经历了湿态、干湿态转换、干态三个状态,并且三个状态是连续的。由于干湿态转换是分离器进入干态之前的一个很短的过程,因此这里将其简化为一个瞬间完成的过程,不做单独讨论。当再循环模式槽式DSG系统正常运行时,要求蒸发区的出口为未饱和汽水混合物,因此中间汽水分离器的工作状态为湿态;要求过热区出口为过饱和蒸汽,因此终端汽水分离器的工作状态为干态。当再循环式槽式DSG系统降负荷时,与升负荷过程相反。

综上所述,本书采用非线性集总参数方法对再循环模式槽式DSG系统中汽水分离器进行建模,根据能量守恒、质量守恒、状态方程等定律,从汽水分离器的具体结构和工作机理出发,建立了包含干态、湿态两个工作状态的汽水分离器非线性集总参数模型。

1.汽水分离器物理模型

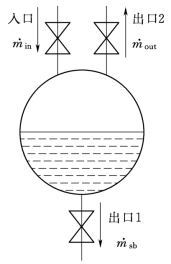

在再循环模式槽式DSG系统中,目前应用较多的是小型汽水分离器加储水罐的形式,该形式类似于一个小型汽包。本书将结构简化,汽水分离器的简化物理模型如图8.2所示,根据其工作原理做以下假设:

(1)假设分离器为有固定容积的空间,入口工质为蒸发区出口工质或过热区热段出口工质;出口工质为饱和水、饱和蒸汽或过饱和蒸汽。

图8.2 汽水分离器的简化物理模型

in—分离器进口水流量;

in—分离器进口水流量; out—分离器出口蒸汽流量;

out—分离器出口蒸汽流量; sb—分离器出口水流量

sb—分离器出口水流量

(2)假设分离器内各点工质的相应参数相同,且同步变化,即将分离器内工质按集总参数来处理。

(3)部分有效金属的温度与工质温度相同,且与工质温度同步变化。

(4)在蒸发区压力变化不大的条件下,工质内能的变化近似地等于焓的变化。

2.汽水分离器湿态数学模型

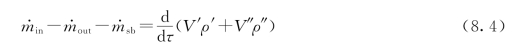

(1)质量平衡方程为

式中:V′、V″分别为饱和水及饱和蒸汽容积;ρ′、ρ″分别为饱和水及饱和蒸汽密度。

(2)能量平衡方程为

![]()

式中:Hin为分离器入口处蒸汽比焓;H′、H″分别为饱和水及饱和蒸汽比焓;csj为分离器有效金属比热;tsj为分离器有效金属温度,此处,金属温度等于工质饱和温度即tsj=tbh;Myx为分离器有效金属量。

分离器有效金属量Myx可由下式得到

![]()

式中:α为有效金属系数,通常取为0.6;M为分离器的金属总质量。

(3)容积方程为

![]()

式中:Vs为汽水分离器的总容积。

由式(8.7)可得

(https://www.xing528.com)

(https://www.xing528.com)

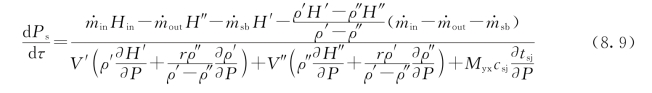

(4)压力变动公式为

将质量平衡式(8.4)和能量平衡式(8.5)展开,并应用![]() 的关系,整理出压力变动式为

的关系,整理出压力变动式为

式中:r为汽化潜热。

(5)分离器产汽量。当进入分离器的工质温度达到其压力下的饱和温度时,分离器中即有蒸汽产生,且产汽量 cq为

cq为

![]()

式中:x为进入分离器的工质的质量含汽率。

(6)分离器的水位方程。根据式(8.10)得产水量 cs为

cs为

![]()

根据分离器水侧质量平衡有

![]()

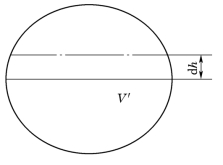

由图8.3可知,分离器水空间的容积是水位的函数,即有

![]()

式中:h为分离器中的水位。

图8.3 汽水分离器水位示意图

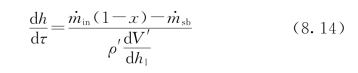

根据式(8.11)~式(8.13),忽略ρ′的变化,可知分离器的水位方程为

3.汽水分离器干态数学模型

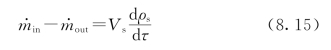

(1)质量平衡方程为

式中:ρs为分离器内蒸汽的密度。

(2)能量平衡方程为

![]()

式中:Hs为分离器内蒸汽比焓。

由式(8.15)和式(8.16),并应用![]() 的关系,可以整理得到以分离器内蒸汽压力Ps和比焓Hs为输出变量的基本方程组为

的关系,可以整理得到以分离器内蒸汽压力Ps和比焓Hs为输出变量的基本方程组为

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。