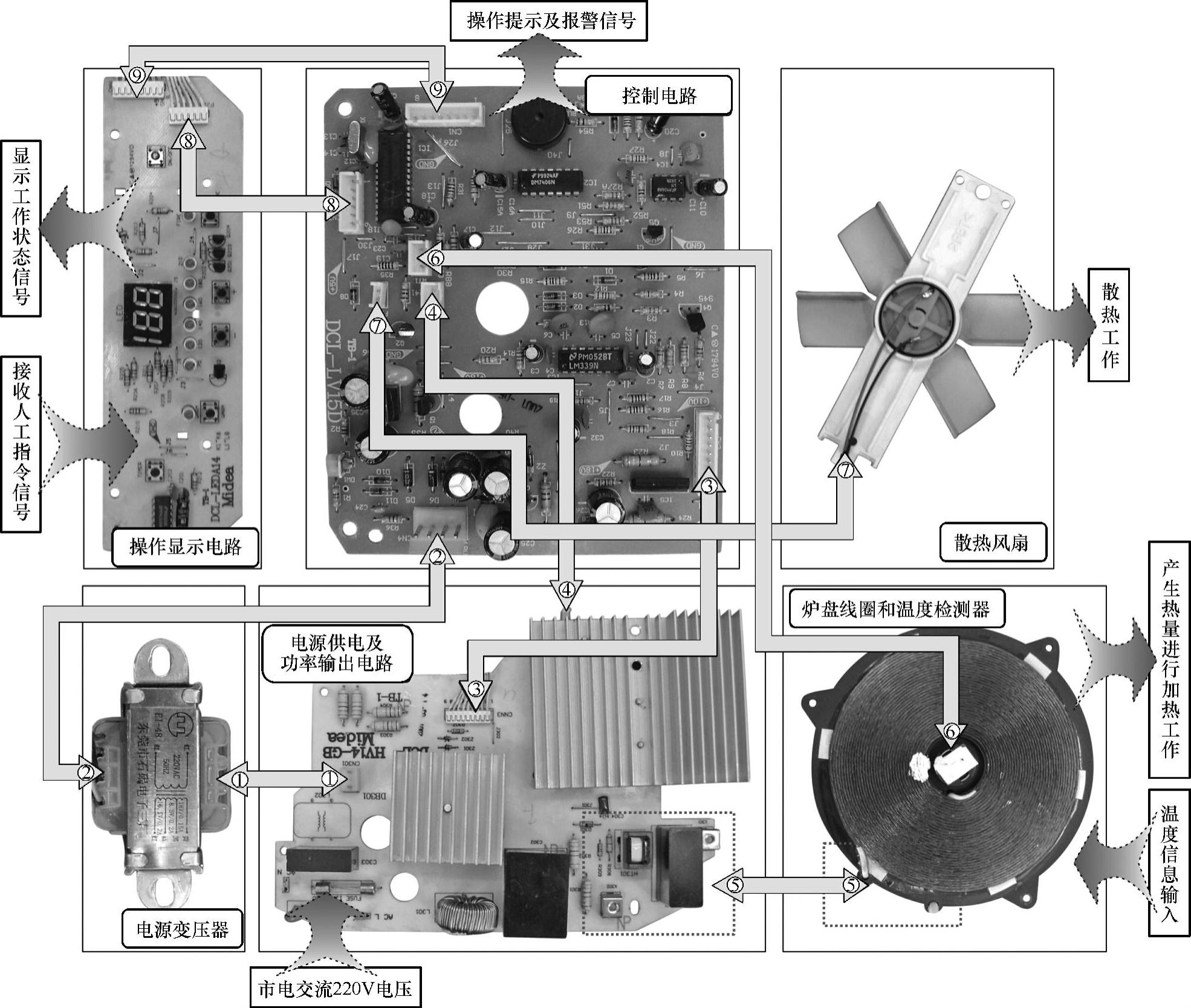

如图9-8所示为电磁炉各电路及各元件之间的连接关系。电磁炉工作时,通过操作显示电路板输入人工指令后,经过控制电路板上的微处理器进行信号的处理,然后根据程序对电磁炉中的各个部分进行控制。交流220V电源直接送到电源供电及功率输出电路板中,通过变压器降压后,变成低压再经过整流滤波后变成直流低压为电路中的微处理器、散热风扇、操作显示电路板、炉盘线圈的热敏电阻器提供工作电压。在电源供电及功率输出电路板上,交流220V经过桥式整流堆、滤波电容等处理后,为炉盘线圈及IGBT管(门控管)提供工作电压。

图9-7 控制电路板的基本结构

图9-8 电磁炉各电路及各元件之间的连接关系

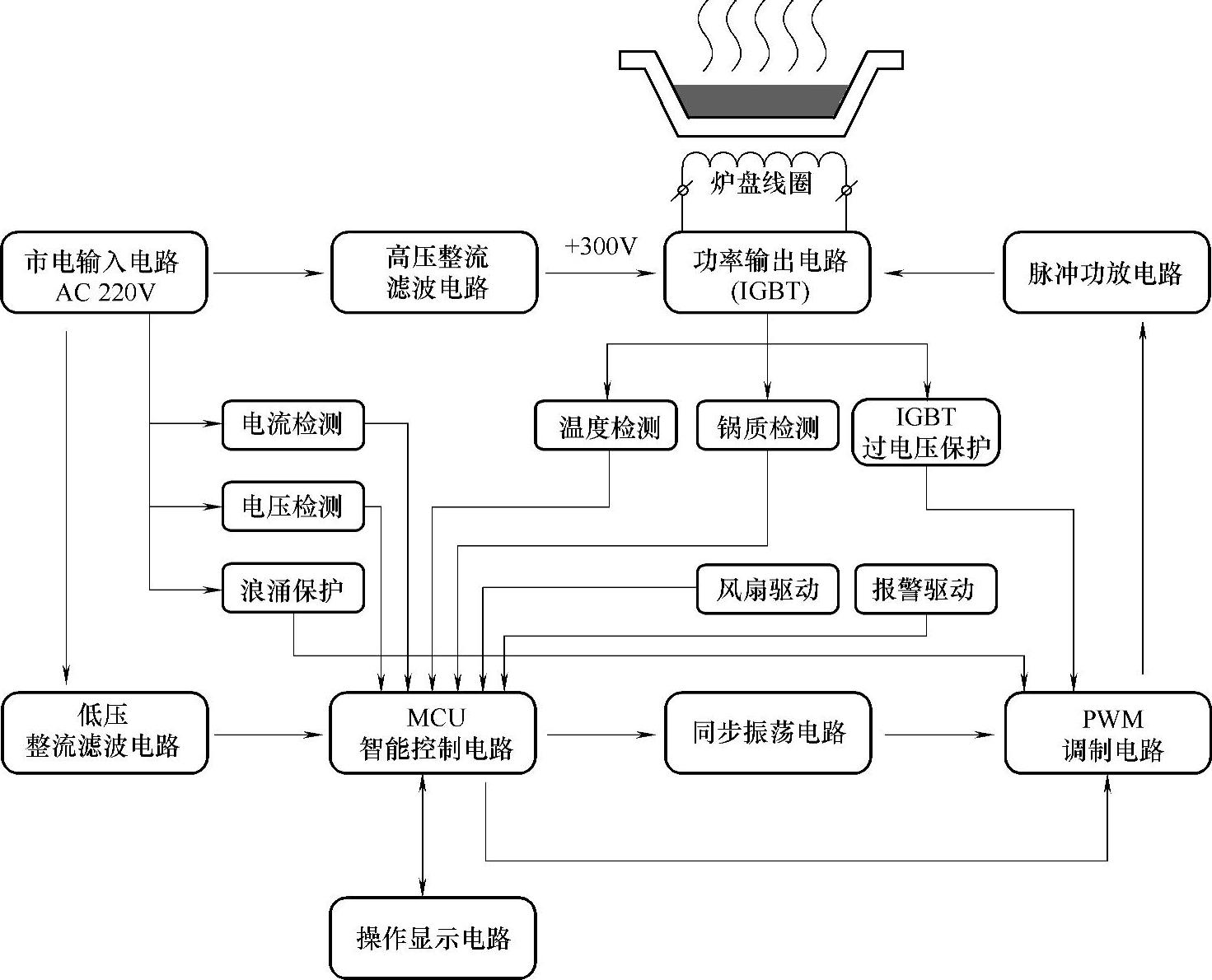

电磁炉电路是由多个电路单元组成的,各单元电路之间有着密切的联系。如图9-9所示为典型电磁炉中各组成部分之间的关系图,通过电路的关系图我们可以将电磁炉划分为操作显示电路、控制电路、电源供电及功率输出电路等单元电路。

图9-9 电磁炉中各组成部分之间的关系

从图中可以看出电磁炉中各部分器件的连接情况,通过不同的连接插件将电路中的信号进行传送,对电磁炉进行起动/停止/加热等工作的控制。

由图可知,电源供电及功率输出电路是电磁炉正常工作的动力源,只有电源供电及功率输出电路正常工作,其他电路和部件才可能正常工作,该电路是将市电交流220V进行滤波整流、为炉盘线圈供电。交流220V还通过电源变压器将降压后的电压输送到电磁炉的控制电路中(图9-9中的①、②号数据线)。

电源供电及功率输出电路通过⑤号数据线,将炉盘线圈的工作电流输入到炉盘线圈中,为炉盘线圈提供工作电压。

操作显示电路与控制电路也由数据线进行连接,该电路接收的各种人工指令信号通过⑧号数据线传递给检测控制电路,由其内部的微处理器进行控制,并输出相应的控制信号,再通过⑨号数据线将显示信号输入到操作显示电路板中,对电磁炉相应的工作状态进行显示。(https://www.xing528.com)

图9-9中的④号数据线为门控管的温度检测传感器的数据线,通过该数据线将温度检测传感器的状态传输到检测控制电路的微处理器中,通过微处理器对其信号作出相应的处理和控制。电磁炉的散热风扇通过⑦号线送接到电源供电端,进行工作。

如图9-10所示,主控电路是电磁炉能够工作的基本电路,主要包括交流220V输入电路、高压整流滤波电路、功率输出电路、低压整流滤波电路、MCU智能控制电路、同步振荡电路、PWM调制电路、脉冲功放电路、操作显示电路。然而为了使用安全,主电路需要各个检测保护电路进行监控,其检测保护电路主要包括电流检测电路、电压检测电路、浪涌保护电路、温度检测电路、锅质检测电路、IGBT过电压保护电路、风扇驱动电路、报警驱动电路。

图9-10 电磁炉的整机工作流程

市电AC 220V进入电磁炉以后,分为两路:一路经过高压整流滤波电路生成DC+300V电压送入功率输出电路;另一路经过低压整流滤波电路生成多个低压电压,送入MCU智能控制电路及其他电路模块中,使其能够正常工作。

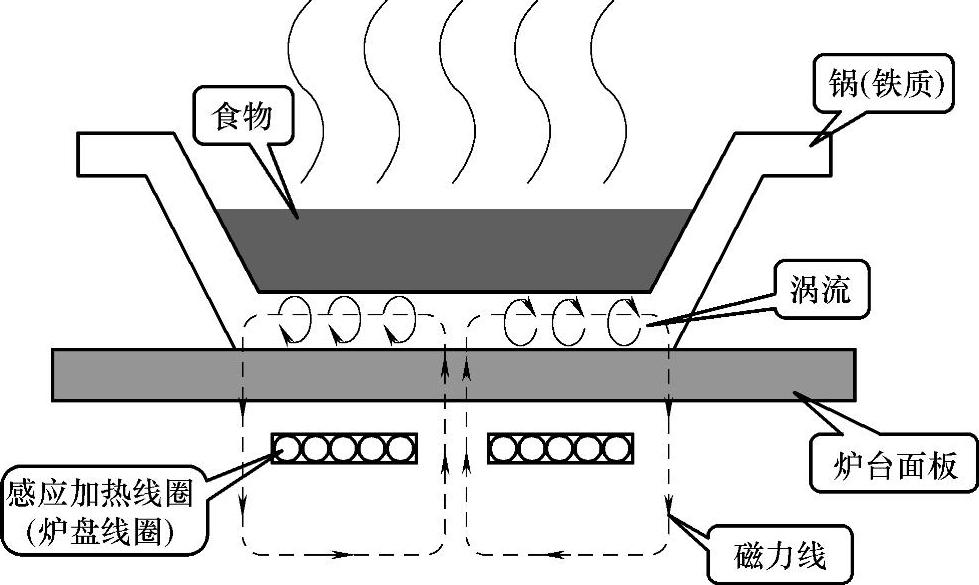

MCU智能控制电路接收操作显示电路送来的人工指令,经过逻辑处理,分别送给同步振荡电路和PWM调制电路输出控制信号,然后由脉冲功放电路进行放大处理,经放大后的驱动信号送给功率输出电路中的IGBT管,IGBT管直接驱动炉盘线圈产生高频振荡电流,使得炉盘线圈产生出交变的磁场,对铁质软磁性炊具进行磁化,在炊具的底部形成许多由磁力线感应出的涡流,将电能转化为热能,从而实现对食物的加热,如图9-11所示。

图9-11 典型电磁炉加热的工作原理示意图

另外,在电磁炉中设有多个检测保护电路,这些电路对电磁炉的各种工作状态进行检测,以便为微处理器提供控制的依据。其中市电AC 220V进入电磁炉以后,分别送入电流检测电路、电压检测电路、浪涌保护电路中,经电流检测电路、电压检测电路处理后,将检测信号送入MCU智能控制电路中。

温度检测电路、锅质检测电路、IGBT过电压保护电路用于控制功率输出电路,经检测到的信号分别送入MCU智能控制电路或PWM调制电路当中,对主电路进行监控、保护。风扇驱动电路和报警驱动电路也是由MCU智能控制电路进行控制的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。