【学习目标】

1.了解被检工件质量等级评定的标准。

2.能准确判断底片缺陷,正确评定焊缝级别。

【任务描述】

某长输管线工程,规格为ϕ606mm×10mm,射线100%检测,JB/T4730.2—2005Ⅱ级合格。共抽查6道焊缝,发现超标缺陷部位共有2处。本任务的要求是确认底片上的缺陷,对照有关标准,评定出焊接接头的质量等级。

【相关知识】

本任务结合标准JB/T4730.2—2005,讲述承压设备熔化焊对接接头质量分级的有关规定。

一、质量分级的规定

质量分级的规定包括质量验收标准对质量级别的设立和各质量级别的具体要求,各质量级别的具体要求一般包括下面四方面。

1.缺陷类型

一般将缺陷分为允许性缺陷和不允许性缺陷,即规定了各质量级别允许存在的缺陷和不允许存在的缺陷。对不允许存在的缺陷不讨论其尺寸大小和数量等;对允许存在的缺陷,则按照缺陷的类型、尺寸、数量和位置等作进一步规定。

2.缺陷评定区

对允许存在的缺陷,评定质量级别时所规定的评定缺陷允许程度的区域,一般是一个面积单元或长度单元,以这个单元中缺陷的数据对质量级别作出评定。

质量验收标准中对评定区的规定包括评定区的尺寸大小和评定区选取的原则。

不同类型缺陷的评定区可能不同,一般评定区都选在缺陷最严重的区域。分段透照时,必须注意将各段连接起来考虑,才能正确地选定评定区。

3.缺陷允许程度

一般包括允许的缺陷尺寸(在不同位置可能不同)、允许的缺陷数量(在评定区内和整个工件上)、允许的缺陷密集程度(常为缺陷间距和在评定区内允许的最多数量),有时还会包括缺陷允许的位置,如缺陷与工件某些特定部位的距离等。

4.综合评级(组合缺陷)

规定不同类型缺陷同时出现在评定区时的评级方法。

二、质量分级评定的基本步骤

1)首先考虑缺陷类型,判断是否存在不允许存在的缺陷,以便直接确定质量级别。

2)对允许存在的缺陷,首先确定是否存在尺寸超过质量级别规定的情况。

3)确定可能的评定区(有时不进行具体计算难以确定缺陷最严重的部位),对可能的评定区按缺陷类型分别进行质量分级。

4)考虑应进行的综合评级。

5)最后根据以上所得到的结果来判定质量级别。

三、底片上缺陷影像的定性、定量规定

(1)定性规定 根据JB/T4730.2—2005的规定,底片上评定区域内仅对气孔、夹渣、未焊透、未熔合、裂纹五种缺陷影像进行定性、定位和定级,并将气孔、夹渣又按其长、宽尺寸比(L/W)分为圆形缺陷(L/W≤3)和条形缺陷(L/W>3),并依据缺陷危害安全的程度对缺陷性质进行分级限定。

(2)定量规定 JB/T4730.2—2005仅对缺陷影像的单个长度、直径及其总量进行了分级限定,未对缺陷自身高度(沿板厚方向)即黑度大小进行限定。

四、底片上缺陷影像的级别规定

JB/T4730.2—2005依据缺陷对安全性能的危害程度将缺陷性质和数量分为如下四个等级:

1)Ⅰ级对接焊接接头中不允许存在裂纹、未熔合、未焊透、条形缺陷。

2)Ⅱ级和Ⅲ级对接焊接接头中不允许存在裂纹、未熔合和未焊透。

3)对接焊接接头中缺陷超过Ⅲ级者评为Ⅳ级。

4)当各类缺陷评定的质量级别不同时,以质量最差的级别作为对接焊接接头的质量级别。

五、缺陷影像的评级方法

1.圆形缺陷的等级评定

1)圆形缺陷用圆形评定区进行质量分级评定。

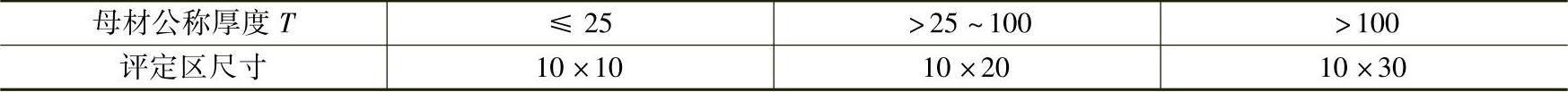

2)按母材公称厚度分为三种评定区,见表6-1。

表6-1 缺陷评定区(单位:mm)

3)评定区应选在缺陷最严重的部位。

4)评定区内缺陷的计量方法。

①框线内必须完整包含最严重区域内的主要缺陷,与框线相割的全部计入,与框线外切的不计。

②由于材质或结构等原因,进行返修可能会产生不利后果的焊接接头,经合同各方同意,各级别的圆形缺陷点数可放宽1~2点。

③框线内的圆形缺陷按标准换算成缺陷点数,大小以长径计算。

④对致密性要求高的焊接接头,经合同各方商定,可将圆形缺陷的黑度作为评级的依据。黑度大的圆形缺陷定义为深孔缺陷,当焊接接头存在深孔缺陷时,接头质量评为Ⅳ级。

⑤Ⅰ级接头和母材厚度≤5mm的Ⅱ级接头,不计点数的圆形缺陷在评定区内不得多于于10个,超过时接头质量应降低一级。

5)圆形缺陷评级方法。依据换算出的缺陷点数对照标准确定级别。

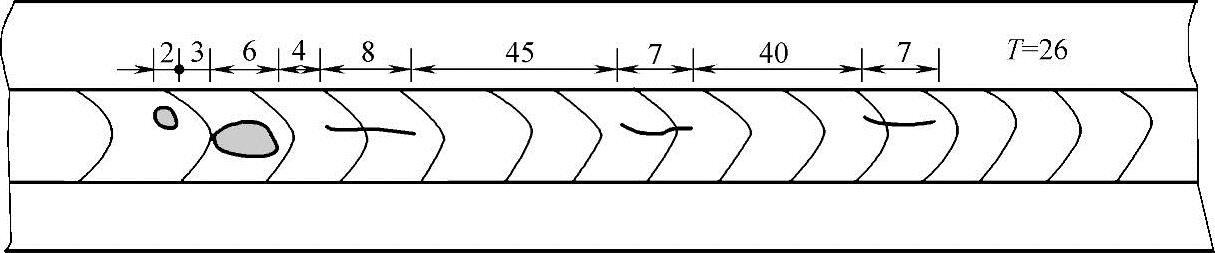

【例】24mm和26mm两块钢板对接焊接,如图6-23所示,在底片上发现缺陷,按JB/T4730.2—2005的规定该张底片评为几级?

图6-23 圆形缺陷

解:

1)由24mm和26mm两板组焊,薄者评定区取10mm×10mm,厚者评定区取10mm×20mm,在此应以薄板来取评定区为10mm×10mm。

2)底片上有两处缺陷,如图6-23所示都在10mm×10mm评定区内,应以严重者(右边)为评定对象。

3)4.1mm缺陷折10点加上3mm缺陷折3点共13点。

4)缺陷总点数大于9不能评为Ⅱ级,小于18可评为Ⅲ级。

2.条形缺陷的等级评定

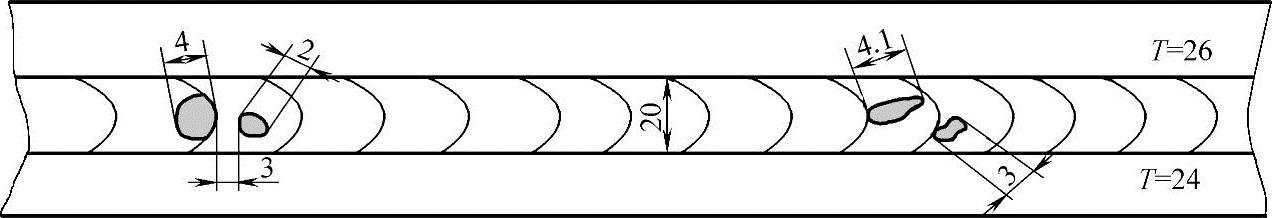

(1)单个条形缺陷的等级评定 单个条形缺陷评级规定示意图如图6-24所示。

1)单个条形缺陷长度的测定。在一直线(无宽度范围)上,相邻条形缺陷的间距(指较小的条形缺陷与左右相邻两条形缺陷的间距)≤较短条形缺陷的长度时,应作为一个条形缺陷处理,其间距也应计入条形缺陷的长度中。

2)单个条形缺陷长度L(mm)占母材公称厚度T(mm)的比值规定。

Ⅱ级:12mm<T≤60mm,L≤T/3。

Ⅲ级:9mm<T≤45mm,T/3<L≤2T/3。

Ⅳ级:L>2T/3。

3)单个条形缺陷最小允许量(对薄板而言)规定。

Ⅱ级:T≤12mm,Lmin=4mm。

Ⅲ级:T≤9mm,Lmin=6mm。

4)单个条形缺陷最大允许量(对厚板而言)规定。

Ⅱ级:T≥60mm,Lmax=20mm。(https://www.xing528.com)

Ⅲ级:T≥45mm,Lmax=30mm。

图6-24 单个条形缺陷评级规定示意图

(2)条形缺陷组的评级

1)组的构成。在与焊缝方向(轴线方向)平行的条形缺陷评定区内,其相邻间距均不超过6Lmax(Ⅱ级)、3Lmax(Ⅲ级)时,才能成为一组(Lmax为该组条形缺陷中最长缺陷本身的长度)。

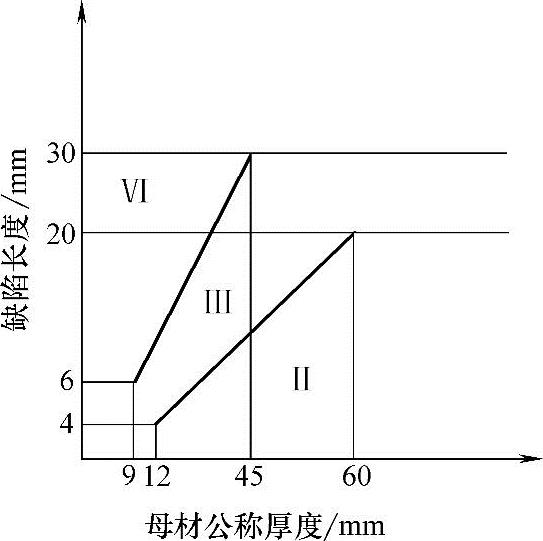

2)条形缺陷组评定区见表6-2。

表6-2 条形缺陷组评定区

注:当母材公称厚度不同时,取薄板的厚度值。

3)条形缺陷组的评定方法。

①先对条形缺陷组中最大的单个条形缺陷进行评级。

②对条形缺陷组总量进行评级。

Ⅱ级可能性分析:缺陷间距均≤6Lmax,评定范围12T内,L总≤T,最小可为4mm。

Ⅲ级可能性分析:缺陷间距均≤3Lmax,评定范围6T内,L总≤T,最小可为6mm;

L总>T时为Ⅳ级。

评定范围(焊缝长)不足6T或12T时,应按长度比例折算,即

12T(6T)∶焊缝长度=T∶LX或LX=焊缝长度/12(6)

式中LX——折算后组条形缺陷总允许量,且LX不小于单个条形缺陷长度的允许量。

③、①、②中严重者为最终级别。

(3)多个条形缺陷组的评级 当一张底片上有多个条形缺陷组时,每个组均应分别评级。

3.综合评级

在圆形缺陷评定区内同时存在圆形缺陷和条形缺陷时应进行综合评级,方法是:对圆形缺陷和条形缺陷分别评定级别,将两者之和减一作为综合评级的级别,即最终级别。

【任务实施】

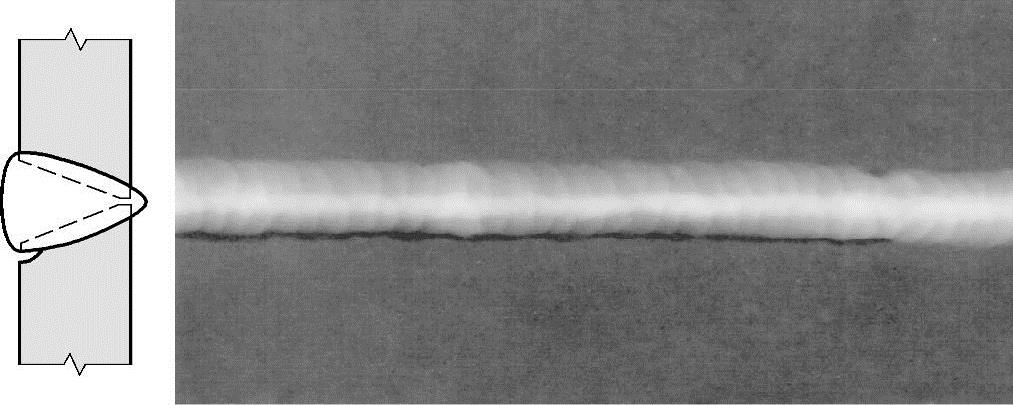

1)如图6-25所示,底片长100mm,按JB/T4730.2—2005评定底片级别。

图6-25 条形缺陷

①由图6-25可知三个夹渣在同一直线上,且间距都<6mm,可视为一组。

②其中最大的4mm,作为单个符合Ⅱ级要求,再检验夹渣组是否符合Ⅱ级。

③若底片≥12T=120mm,则三夹渣之和(4+3+2)mm=9mm小于板厚10mm,可评为Ⅱ级。但实际片长为100mm,Ⅱ级允许的夹渣总长为LX,则

10mm∶120mm=LX∶100mm

LX=10×100mm/120=8.33mm

Ⅱ级允许的夹渣总长8.33mm小于实际夹渣总长9mm,所以不能评为Ⅱ级。

④三个夹渣在6T=60mm范围内,且总长9mm<板厚10mm,可评为Ⅲ级。

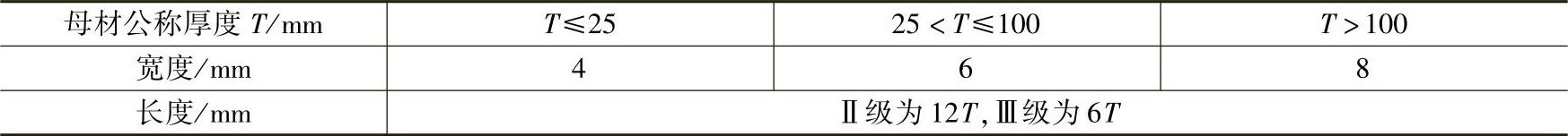

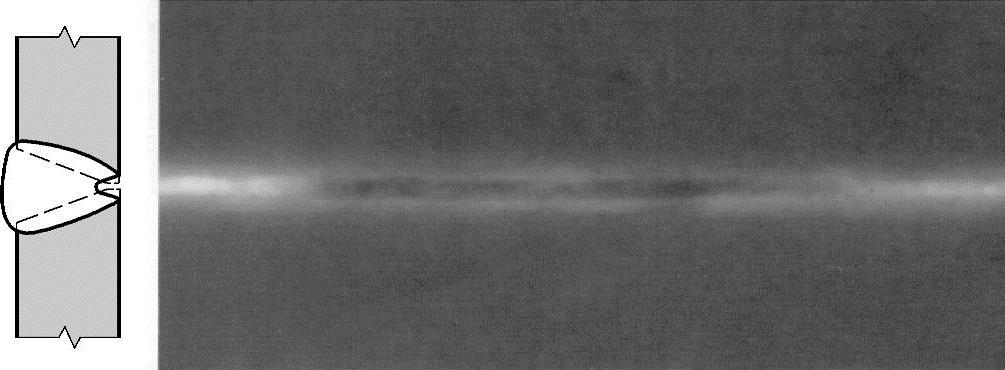

2)底片长360mm,圆形缺陷、条形缺陷如图6-26所示,按JB/T4730.2—2005评定底片级别。

图6-26 圆形缺陷、条形缺陷

①最长条形缺陷8mm<T/3,可评为Ⅱ级。

②三条形缺陷在一直线上,间距都<6×8mm,且在12T范围内,可视为一组,条形缺陷总长为(8+7+7)mm=22mm小于板厚,条形缺陷组为Ⅱ级。

③根据板厚,圆形缺陷的评定区为10mm×20mm,其间两气孔的折合点数为2+10=12,可评为Ⅱ级。

④合理移动评定区,可使8mm条形缺陷进入评定区内,因而评定区内的综合级别为Ⅲ级(2+2-1=3),本底片为Ⅲ级。

【拓展知识】

下面介绍焊缝形状缺陷的影像分析。

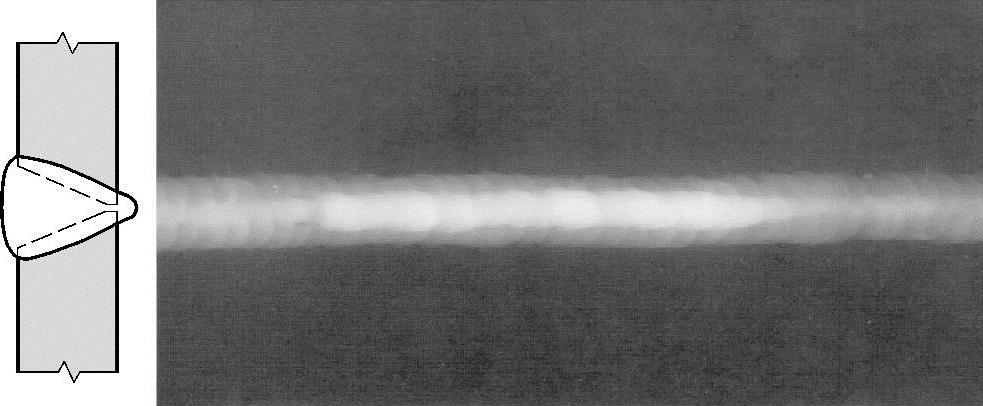

1.咬边

咬边是沿焊趾的母材部位被电弧熔化时所成的沟槽或凹陷。它有连续和断续之分。在底片的焊缝边缘(焊趾处),靠母材侧呈现出粗短的黑色条状影像。黑度不均匀,轮廓不明显,形状不规则,两端无尖角,与焊缝波纹的起伏走向一致,如图6-27所示。

图6-27 咬边影像

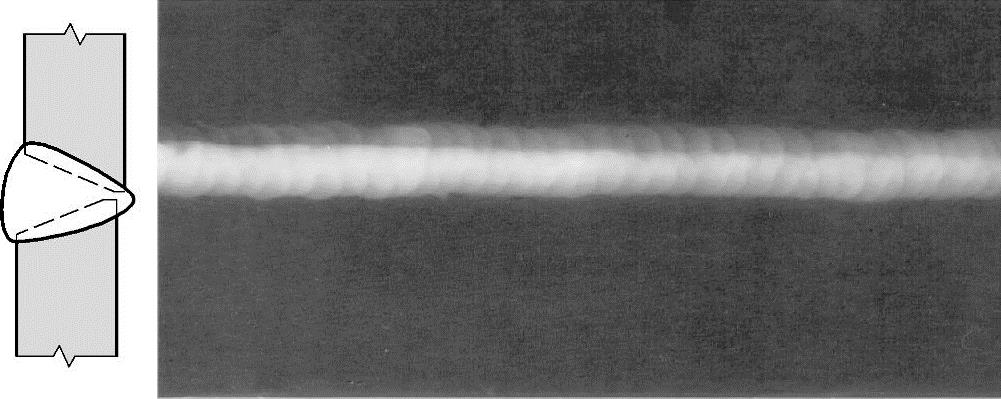

2.内凹

内凹是单面焊焊缝根部所形成的低于母材的局部低洼部分,多出现在仰焊部位,它是焊接过程中熔敷金属冷却下榻,在根部形成的较圆滑的收缩凹槽。底片上的焊缝影像多呈现为不规则的长形黑化区域,黑度由焊缝边缘向中心逐渐增大,轮廓不清晰,如图6-28所示。

图6-28 内凹影像

3.烧穿

烧穿是焊接过程中,熔敷金属由焊缝背面流出后所形成的空洞。它可分为完全烧穿(背面可见空洞)和不完全烧穿(背面仅能见凸起)。在底片的焊缝影像中,烧穿的形貌多为不规则的圆形,中心黑度大而不均匀,轮廓欠清晰,烧穿大多伴随塌漏产生,如图6-29所示。

图6-29 烧穿影像

4.焊瘤

焊瘤是熔敷金属在焊接时流到焊缝之外的母材表面而未与母材熔合在一起所形成的金属球状物。在底片上多出现在焊趾线外侧,呈现为光滑完整的半圆形白色影像,焊瘤中常伴有密集气孔,如图6-30所示。

图6-30 焊瘤影像

5.错边

错边常发生在水平位置接头的对口上,由椭圆度差异或厚度不同而引起的,大多出现在管道的对接环焊缝中。影像表现为一道黑线,黑度不均匀。仔细观察可以发现它不是一道黑线而是一道不同黑度区域的分界线,如图6-31所示。

图6-31 错边影像

【任务评价】

射线底片评定评分标准见表6-3。

表6-3 射线底片评定评分标准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。