【学习目标】

1.了解变截面工件透照的特殊技术措施。

2.熟悉变截面工件检测的规范参数,编制射线检测透照工艺。

3.掌握对变截面工件进行射线检测的操作。

【任务描述】

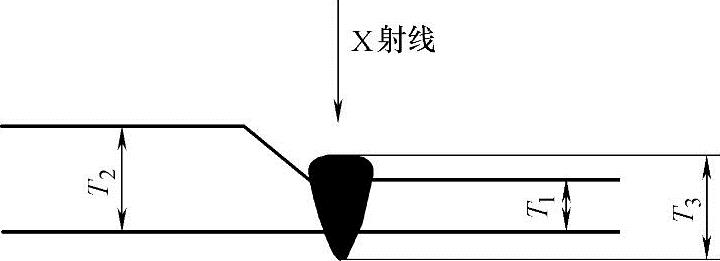

某压力容器有一不等厚平板对接接头,如图4-20所示。材质为Q235钢,厚度分别为15mm和20mm,焊缝长度为300mm,焊缝宽度为25mm。本任务的要求是根据JB/T4730.2—2005中的AB级要求对焊缝进行100%射线检测。

图4-20 不等厚平板对接接头

【相关知识】

射线检测常规工艺允许工件的厚度有一定的差异,在射线底片上能得到符合标准规定的黑度范围的厚度,称为射线照相的厚度宽容度。如果工件的厚度差过大,就会使底片的黑度超出标准范围,为此,必须采用一些特殊工艺或者技术措施。变截面工件就是在一次透照区中包含不同的透照厚度,这种情况,一般称为变截面工件射线照相检验技术。处理这种问题的常用技术主要是:双(多)胶片技术、适当提高透照电压(X射线)技术、补偿技术等。当然,厚度的变化必须限制在适当的范围之内。

一、双胶片技术

双胶片技术是在同一暗盒中放置两张感光度不同或感光度相同的胶片同时透照的技术。当采用两张感光度不同的胶片时,感光度较高的胶片应适于工件厚度较大部分的透照,感光度较低的胶片应适于工件厚度较小部分的透照。当采用两张感光度相同的胶片时,单张胶片观察时评定厚度小的区域,两张胶片叠加观察时评定厚度大的区域。

如果工件截面厚度变化不是太大,特别是主要由两个厚度组成时,则可以采用双胶片技术进行透照。

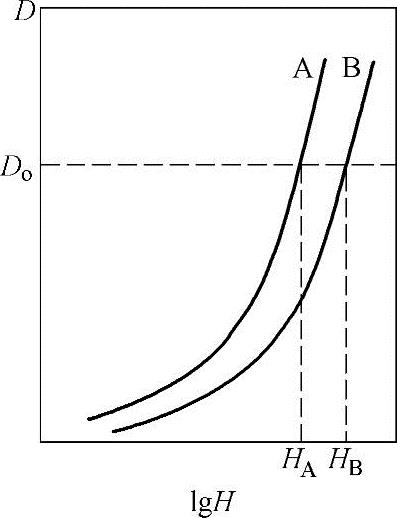

对于采用两张感光度不同胶片的双胶片技术,应解决的问题是选用胶片。简单地说,选用方法是利用曝光曲线和胶片的感光特性曲线,从曝光曲线确定应使用的一种胶片和对应的厚度,并从曝光曲线确定两厚度的曝光量比,利用此比值和胶片感光特性曲线确定应使用的另一种胶片。选取方法可参照图4-21。

对于采用两张感光度相同胶片的双胶片技术,应注意的是底片的黑度。在目前的多数标准中,均限定双片叠加观察区的黑度,该区单片的黑度不能低于标准规定的下限值。

二、适当提高透照电压技术

截面厚度变化比较小,特别是截面厚度连续变化时,可采用适当提高透照电压技术进行透照。

图4-21 双胶片技术选取 胶片方法

从曝光曲线可以看出,不同透照电压的曝光曲线其厚度宽容度不同。标准中规定的允许的底片黑度范围,相当于规定了允许的曝光量范围,曝光曲线中不同的透照电压对应的厚度差范围不同。从曝光曲线中可以看到,较高的透照电压对应的厚度差范围较大,即厚度宽容度较大。

因此,当采用不同的透照电压进行透照时,最大透照厚度与最小透照厚度之间的黑度差将不同。较大的透照电压得到的黑度差较小,较小的透照电压得到的黑度差较大。这样,对于规定的黑度范围,采用较高的透照电压透照,就可以覆盖更大的厚度差范围。应注意的是,这肯定降低了射线照相的对比度。

适当提高透照电压技术,是处理在一次透照区中厚度连续变化较大问题经常采用的技术。

三、补偿技术

对截面厚度变化大或异形工件采用补偿技术进行透照是比较有效的方法。

补偿是采用与被透照工件对射线吸收性质相同或相近的材料,制成的补偿块、补偿粉、补偿液等,对工件的不同厚度部分进行填补,使工件的透照厚度转化为同样的厚度,这样,就可以按照厚度均匀的工件进行透照。

使用时主要应注意补偿物体中应不含有影响评定或可能造成误判的缺陷。

【任务实施】

一、设备和器材

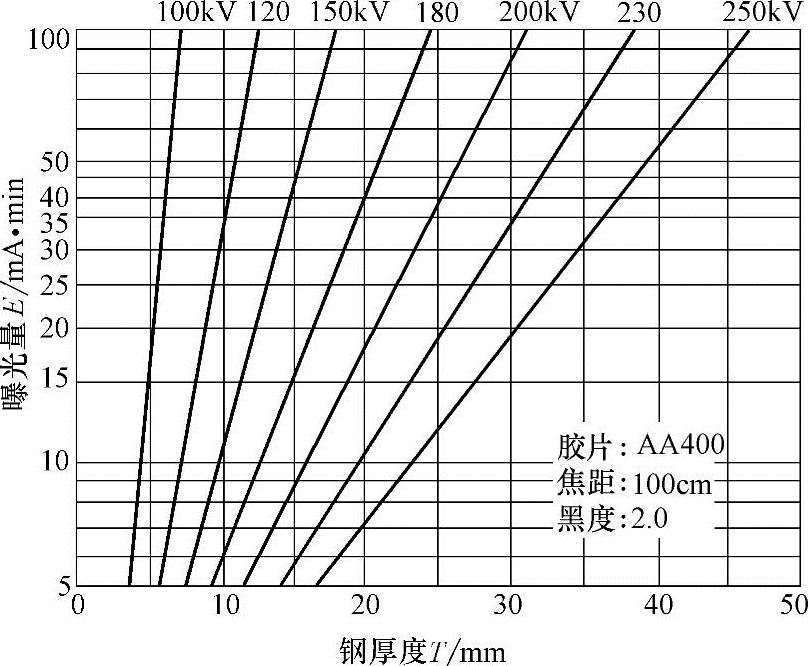

1)250EG定向X射线机(焦点尺寸为2.5mm×2.5mm)及曝光曲线图(图4-22)。

2)胶片采用天津Ⅲ型。

3)增感屏规格:360mm×80mm和240mm×80mm。

4)各种铅字、像质计齐全。

5)辅助器材:中心指示器、卷尺、胶带、石笔、记号笔、胶皮带。

图4-22 250EG定向X射线探伤机曝光曲线图

二、检测工艺参数的确定

1.透照方式、应识别丝号和像质计型号的确定

(1)透照方式单壁透照。

(2)按透照厚度W确定应识别丝号和像质计型号 为保证检测灵敏度W=T1=15mm,则应识别丝号为12,像质计型号为Fe-10/16。

2.焦距的确定

(1)fmin的计算 JB/T4730.2—2005规定了f与d和b应满足以下关系:对于AB级,f≥10db2/3。

X射线机焦点尺寸:d=2.5mm。

工件表面至胶片的距离:b=T2=20mm。

代入数值得到fmin=184mm,则Fmin=fmin+b=(184+20)mm=204mm。

(2)确定焦距 由给定的曝光曲线图,再考虑到K值对一次透照长度的影响及工件结构原因,用定向X射线机检测纵缝的焦距采用700mm。

3.一次透照长度L3和每条焊缝最少的透照次数N

(1)一次透照长度 JB/T4730.2—2005规定,纵缝透照满足像质等级A级和AB级的透照厚度比K≤1.03,又

K=T′/T=1/cosθ

因为K≤1.03,则θ≤13.86°,所以有

L3=2ftanθ=0.5f

f=F-b=(700-15)mm=685mm,则L3=0.5×685mm=342.5mm

(2)最少透照次数 最少透照次数也就是满足透照厚度比的焊缝最少曝光次数,用N表示。

N=300/342.5=0.9

也就是说该焊缝需曝光1次,则一次透照长度L3=300mm,从而有(https://www.xing528.com)

θ=arctan[300/(2×685)]=12.3°,K=1/cosθ=1.024

4.胶片长度、规格的选用

胶片选择360mm×80mm。

5.曝光量和射线能量的确定

(1)确定曝光量E0 对于X射线照相,当焦距为700mm时,A级和AB级射线检测的曝光量不小于15mA·min。

(2)确定在曝光曲线焦距下的曝光量E0 当F=1000mm时,由曝光因子公式计算得E0=15mA·min×10002/7002=30mA·min。

(3)在曝光曲线中按T、E0确定电压 由于两板厚度相差较大,应按变截面问题处理,则

T=(T1+2T2)/3, T=18.3mm≈18mm

由图4-22所示的曝光曲线图查得,F=1000mm时,曝光量为30mA·min,T=18mm,电压选用180kV。

三、操作步骤

(1)试件检查及清理 工件在射线透照之前,焊缝和表面质量应经外观检查合格。

(2)划线 在被检工件表面标出中心标记。

(3)像质计和各种标记的摆放

1)像质计。丝型像质计应放在射线源一侧的工件表面上被检面区域的一端(被检区长度的1/4部位)。金属丝应横跨焊缝并与焊缝方向垂直,细丝置于外侧。像质计选用Fe-10/16型,底片上应清晰显示像质指数为12的钢丝影像。

2)定位标记。定位标记包括搭接标记(↑)和中心标记(→↑)。搭接标记放在射线源侧工件表面的划线线段的两端,左右两搭接标记之间的部位是射线检测的有效部位,左面的标记应与上一张底片右标记重合。中心标记放在被检区域的中心,可以插在暗袋中心的插孔上。水平方向箭头指示出焊缝编号(或底片编号)顺序方向,垂直箭头指向焊缝边缘。

3)识别标记。识别标记包括产品编号、焊缝编号、部位编号和透照日期。上述各种标记摆放要规则、齐全,并离焊缝边缘至少5mm。

(4)贴片 贴片时要尽量使暗袋贴紧工件,并使暗袋中心与被检区域的中心对正。把薄铅板固定在暗袋后面,以防背散射对底片质量的影响。

(5)对焦 将射线机安放在适当位置,调整射线源与工件表面的距离,用卷尺测量焦距尺寸为700mm。一般X射线机均带有中心指示指针,指针所指示的方向是X射线机所发射的X射线束的中心轴线方向,所以对焦时应使指针垂直指向工件表面,并对准透照区域的中心。

(6)曝光 设备电源连接好后处于准备工作状态,预热2min,按选择的曝光条件,调节管电压为180kV,计时器为3min,按下高压通开关对工件进行曝光。

(7)记录 记录工件编号、底片编号,绘布片图,并详细记录拍片条件。

【知识拓展】

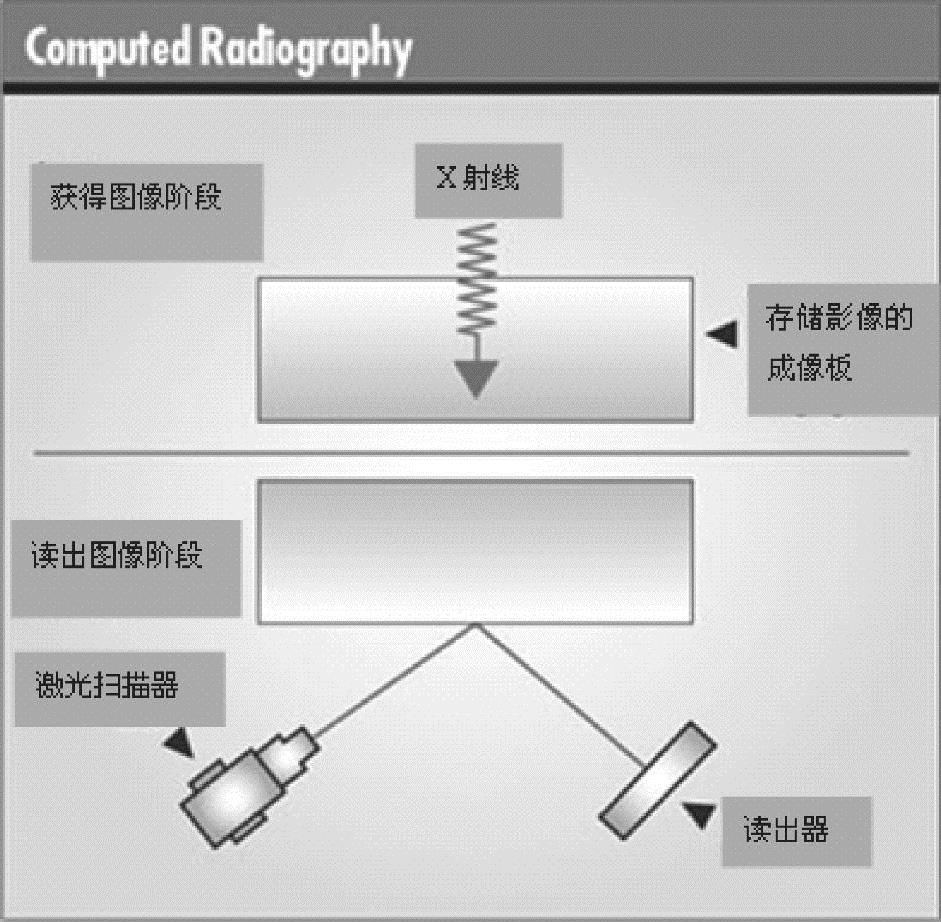

一、计算机射线照相技术(CR)

计算机射线照相(computedradiography,简称CR),是指将X射线透过工件后的信息记录在成像板上,经扫描装置读取,再由计算机生成数字化图像的技术。整个系统由成像板、激光扫描器、读出器、数字图像处理和存储系统组成。

1.计算机射线照相的工作过程

1)用普通X射线机对装于暗盒内的成像板曝光,射线穿过工件到达成像板,成像板上的荧光发射物质具有保留潜在图像信息的能力,即形成潜影。

2)成像板上的潜影是由荧光物质在较高能带俘获的电子形成光激发射荧光中心构成的,在激光照射下,光激发射荧光中心的电子将返回它们的初始能级,并以发射可见光的形式输出能量。所发射的可见光强度与原来接收的射线剂量成比例。因此,可用激光扫描器逐点逐行扫描,将存储在成像板上的射线影像转换为可见光信号。通过具有光电倍增和模数转换功能的读出器将其转换成数字信号存入到计算机中(图4-23)。激光扫描读出图像的速度:对于100mm×420mm的成像板,完成扫描读出过程不超过1min。读出器分为自动排列读出和单槽读出两种。前者可在相同时间内处理更多的成像板。

3)数字信号被计算机重建为可视影像在显示器上显示,根据需要对图像进行数字处理,在完成对影像的读取后,可对成像板上的残留信号进行消影处理,为下次使用做好准备,成像板的寿命可达数千次。

2.CR技术的优点和局限性

1)原有的X射线设备不需要更换或改造,可以直接使用。

2)宽容度大,曝光条件易选择。对曝光不足或过度的胶片可通过影像处理进行补救。

3)可减小照相曝光量,CR技术可对成像板获取的信息进行放大增益,从而可大幅度地减小X射线曝光量。

图4-23 计算机射线照相原理示意图

4)CR技术产生的数字图像存储、传输、提取、观察方便。

5)成像板与胶片一样,有不同的规格,能够分割和弯曲。成像板可重复使用几千次,其寿命取决于机械磨损程度。虽然单板的价格昂贵,但实际比胶片更便宜。

6)CR技术的空间分辨率可达到5LP/mm,稍低于胶片水平。

7)虽然比胶片照相速度快,但是不能直接获得图像,必须将CR屏放入读出器中才能得到图像。

8)CR成像板与胶片一样,对使用条件有一定要求,不能在潮湿的环境中和极端的温度条件下使用。

二、数字平板直接成像(DR)

数字平板直接成像(director digital panel radigraph,简称DR)是近几年才发展起来的全新的数字化成像技术。该技术与胶片或CR的处理过程不同,采用X射线图像数字读出技术,真正实现X射线NDT检测自动化。除了不能进行分割和弯曲外,数字平板具有与胶片和CR同样的应用范围,可以被放置在机械或传送带位置,检测通过的零件,也可以采用多配置进行多视域的检测。在两次照射期间,不必更换胶片和储存荧光板,仅需要经过几秒的数据采集,就可以观察到图像,与胶片和CR的生产能力相比,有巨大的提高。

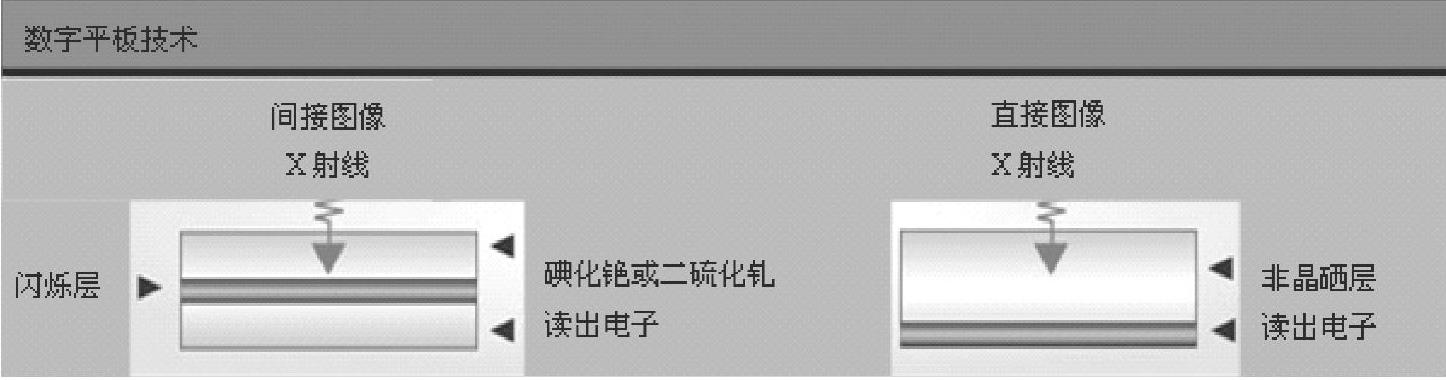

目前,两种数字平板技术正在市场上进行面对面的竞争,即非晶硅(α-Si)和非晶硒(α-Se)。表面上,这两种平板以同样的方式运行:通过面板将X射线转化成为数字图像。面板无须像胶片一样进行处理,可以以几秒钟一幅图像的速度进行数据采集,也可以以每秒30幅图像的速度进行实况采集。

非晶硅数字平板的结构如下:玻璃衬底的非结晶硅阵列板表面涂有闪烁体——碘化铯,其下方是按阵列方式排列的薄膜晶体管电路(TFT)。TFT像素单元的大小直接影响图像的空间分辨率,每一个单元具有电荷接收电极信号储存电容与信号传输器,通过数据网线与扫描电路连接。非晶硒数字平板的结构与非晶硅有所不同,其表面不用碘化铯闪烁体而直接用硒涂层。

两种数字平板成像原理有所不同,非晶硅平板成像可称为间接成像:X射线首先撞击闪烁层,该闪烁层以与所撞击的射线能量成正比的关系发出光电子,这些光电子被下面的硅光电二极管阵列采集到,并且将它们转化成电荷,X射线转换为光线需要中间媒体闪烁层。而非晶硒平板成像可称为直接成像:X射线撞击硒层,硒层直接将X射线转化成电荷(图4-24)。

图4-24 数字平板直接成像技术原理示意图

硒或硅元件按吸收射线量的多少产生正比例的正负电荷对,储存于薄膜晶体管内的电容器中,所储存的电荷与其后产生的影像黑度成正比。扫描控制器读取电路将光电信号转换为数字信号,数据经处理后获得的数字化图像在影像监视器上显示。图像采集和处理包括图像的选择、图像校正、噪声处理、动态范围调整、灰阶重建、输出匹配等过程,在计算机控制下完全自动化。上述过程完成后,扫描控制器自动对平板内的感应介质进行恢复。上述曝光和获取图像的整个过程一般仅需几秒至十几秒。

两种技术的空间分辨率都接近胶片,但是对比度范围却远远超过胶片的性能。目前非晶硅和非晶硒的空间分辨率尚不如胶片。非晶硒与非晶硅相比,前者能提供更好的空间分辨率。这是因为间接系统的闪烁层产生的光线,在到达光电探测器前会出现轻微的散射,因此效果不好。对于硒板成像系统,X射线直接撞击平板,产生的散射很小,因此图像精度较高。当要求分辨率小于200μm时,应使用非晶硒板。而当分辨率允许大于200μm时,可考虑使用非晶硅。非晶硅板的另一优点是获取图像速度比非晶硒板快,最快可达到每秒30幅图像,在某些场合可以替代图像增强器使用。

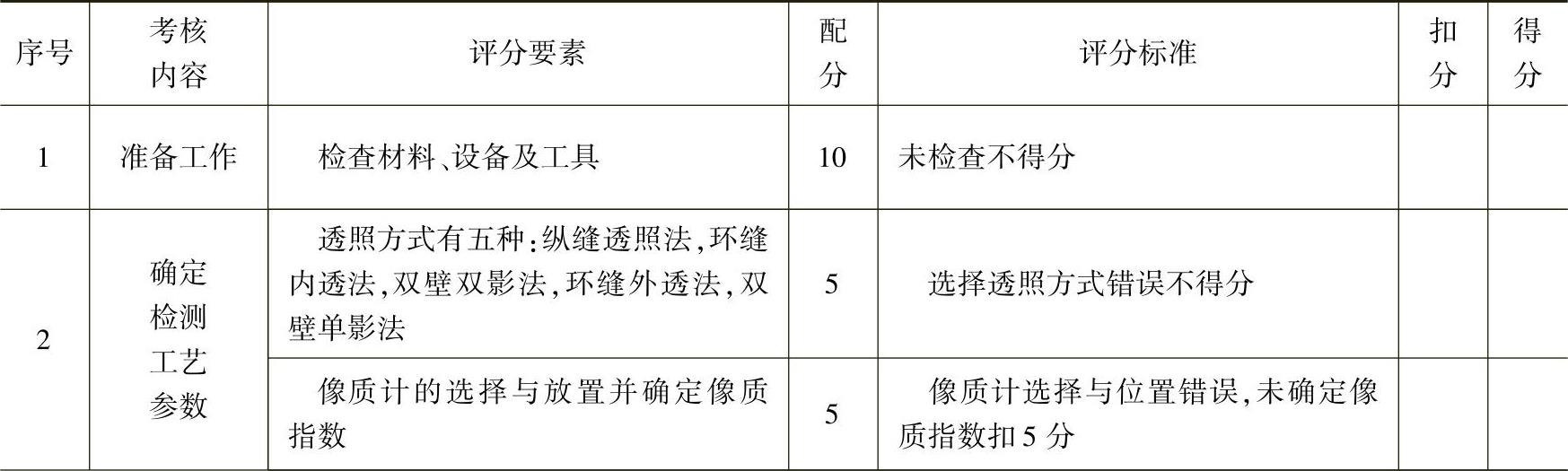

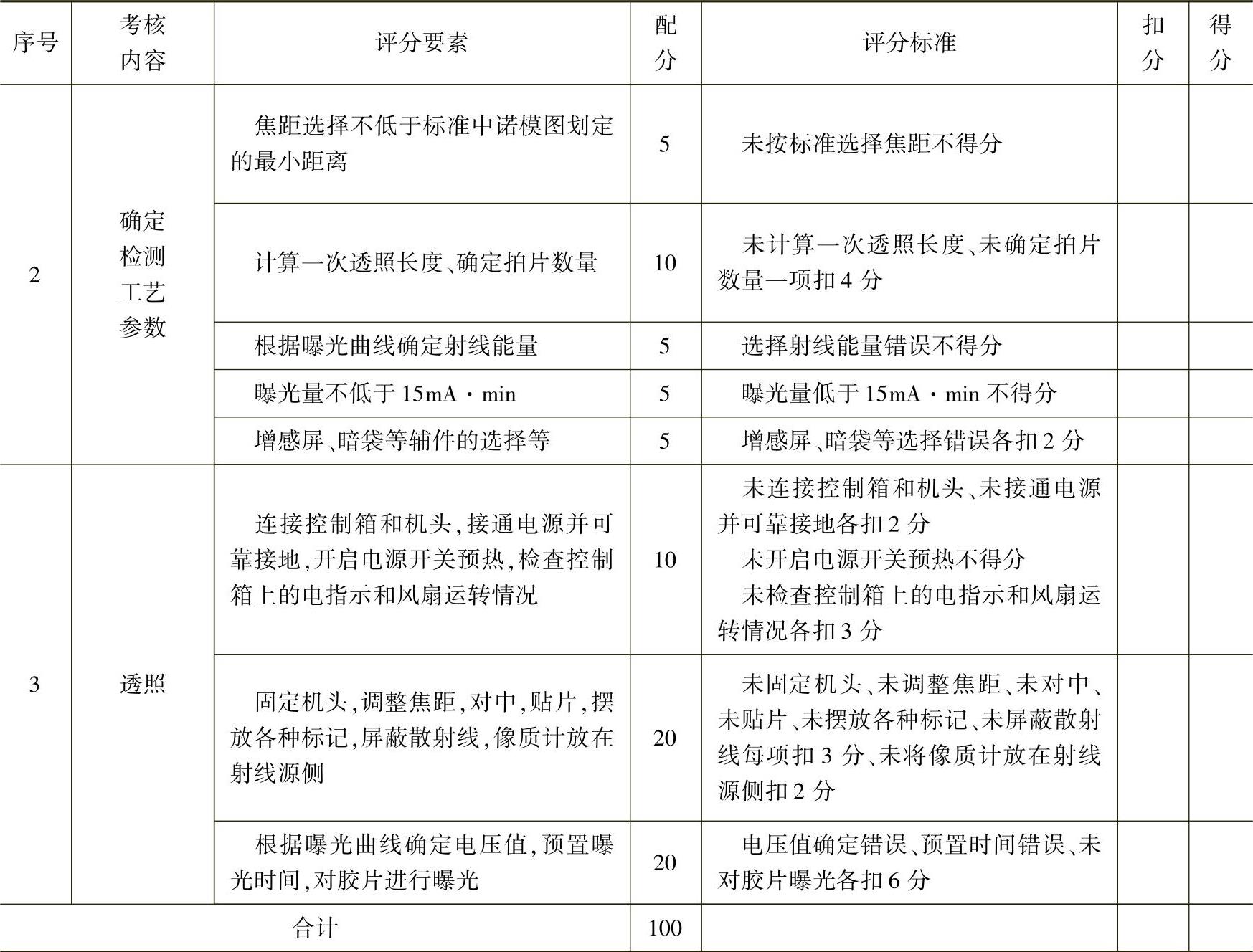

【任务评价】

射线透照技术评分标准见表4-2。

表4-2 射线透照技术评分标准

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。