【学习目标】

1.了解纵缝的透照布置和一次透照长度的计算。

2.熟悉纵缝检测的规范参数,编制射线检测透照工艺。

3.掌握纵缝的射线检测操作。

【任务描述】

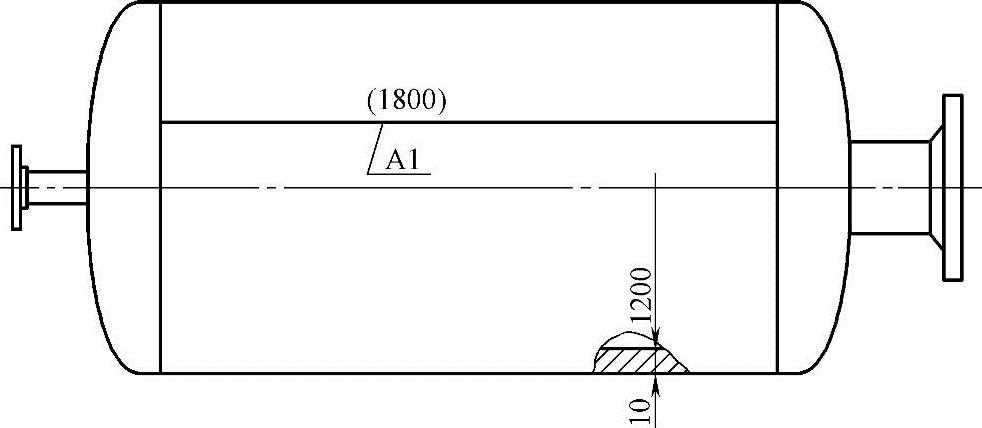

现场组装一压力容器,规格为ϕ1200mm×1800mm×10mm,材料为Q345R,筒节长1800mm,纵缝A1采用焊条电弧焊双面焊,母材厚度为10mm,焊缝余高为2mm,两端为封头,压力容器结构示意图如图4-1所示。

本任务的要求是根据JB/T4730.2—2005中的AB级要求对纵缝A1进行100%射线检测。

图4-1 压力容器结构示意图

【相关知识】

一、纵缝透照布置

纵缝一般是指平板、试板的对接焊缝或筒体纵缝。透照布置就是确定射线源、工件和胶片之间的相对位置,以得到合格的底片。纵缝的透照布置可分为:

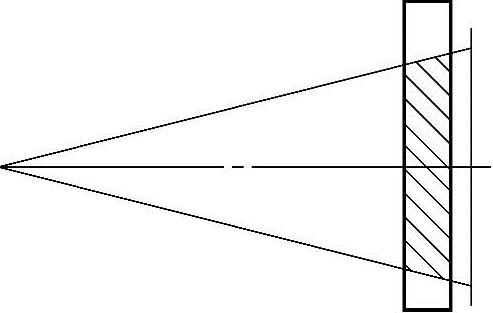

1)纵缝单壁透照法,如图4-2所示。

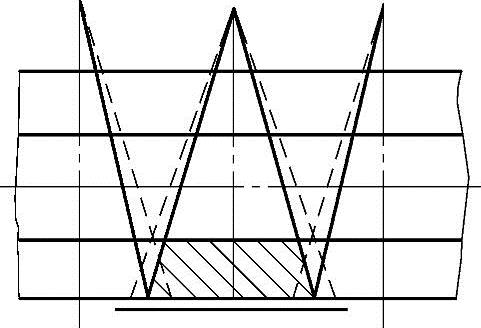

2)纵缝双壁透照法,如图4-3所示。

图4-2 纵缝单壁透照

图4-3 纵缝双壁透照

二、一次透照长度及相关参量的计算

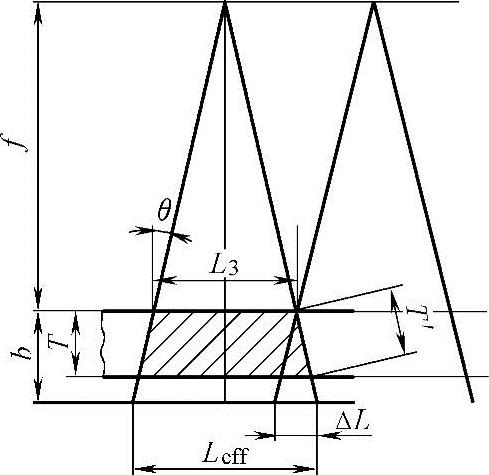

一次透照长度L3是指焊缝射线照相时一次透照的有效检测长度,即在考虑满足标准规定的几何不清晰度和K值的前提下,根据被检工件的几何尺寸、所选射线源以及透照几何参数确定的曝光一次所透照焊缝的长度。L3主要用于计算焊缝照相的检测比例。一般希望选择较大的一次透照长度,这样可以提高检测效率,但射线源的有效照射场范围和相关标准中透照厚度比K值限制了一次透照长度的大小,如图4-4所示。

由图4-4可知

K=T′/T=1/cosθ(4-1)

即

θ=arccos(1/K)

又L3=2ftanθ(4-2)

JB/T4730.2—2005中规定:对于A级、AB级,K≤1.03,则θ≤13.86°,L3≤0.5f;对于B级,K≤1.01,则θ≤8.07°,L3≤0.3f。

搭接长度ΔL是指一张底片与相邻底片相互重叠部分的长度。有效评定长度Leff是指一次透照检测长度对应在底片上的投影长度。这两项数据确定所使用胶片的长度和底片的有效评定范围。

搭接长度ΔL计算式可由相似三角形关系推出:

ΔL=bL3/f(4-3)

当L3=0.5f时,ΔL=0.5b;当L3=0.3f时,ΔL=0.3b。

底片的有效评定长度Leff=L3+ΔL。

实际透照时,如果搭接标记放在射线源侧,则底片上搭接标记之间的长度即为有效评定长度。如果搭接标记放在胶片侧(如纵缝双壁透照),则底片上搭接标记以外还附加ΔL长度才是有效评定范围。

图4-4 焊缝透照厚度比示意图

【任务实施】

一、设备和器材

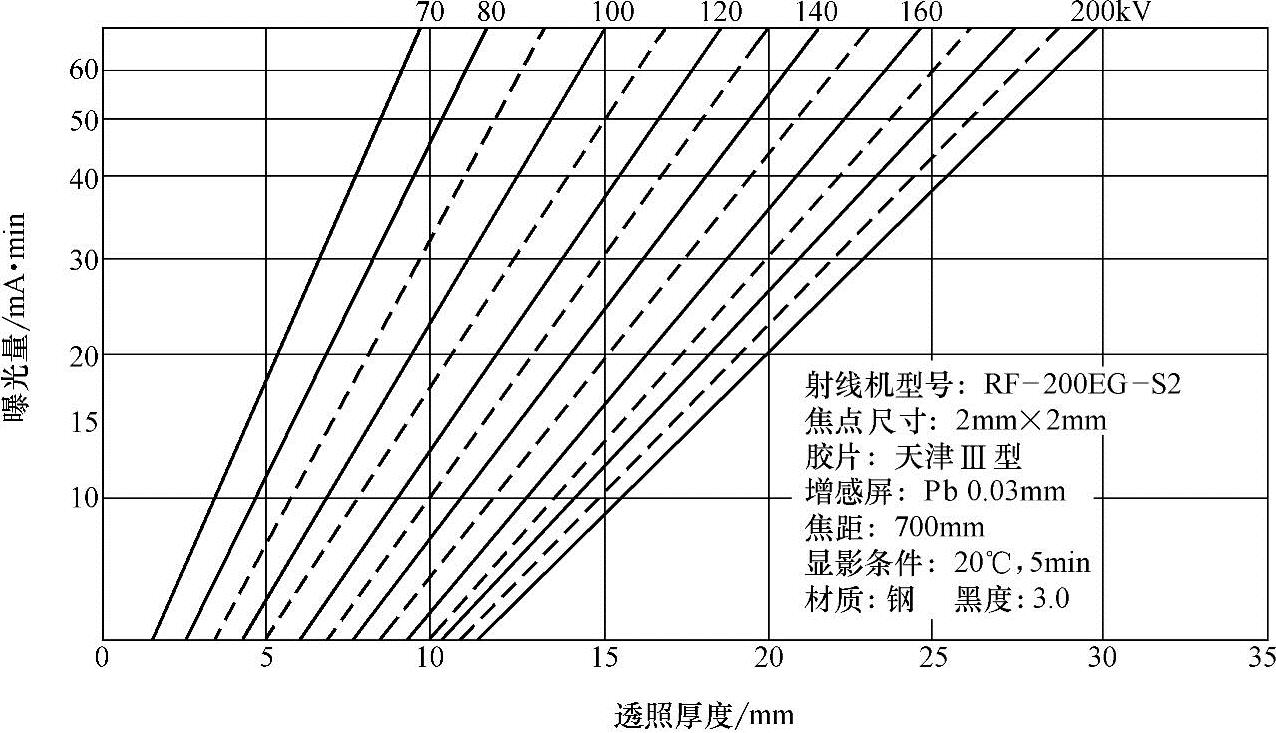

1)RF-200EG-S2定向X射线机(焦点尺寸为2mm×2mm)及曝光曲线图(图4-5)。

2)胶片采用天津Ⅲ型。

3)增感屏规格:360mm×80mm和300mm×80mm。

4)各种铅字、像质计。

5)辅助器材:中心指示器、卷尺、胶带、石笔、记号笔、胶皮带。

二、检测工艺参数的确定

1.透照方式、应识别丝号和像质计型号的确定

1)透照方式:A1采用纵缝单壁透照。

图4-5 RF-200EG-S2定向X射线机曝光曲线图(https://www.xing528.com)

2)按透照厚度W确定应识别丝号和像质计型号:A1应识别丝号13,像质计型号为Fe-10/16。

2.焦距的确定

(1)fmin的计算 JB/T4730.2—2005规定了f与d和b应满足以下关系:对于AB级,f≥10db2/3。

X射线机焦点尺寸:d=2mm。

工件表面至胶片的距离:b=T+2Δh,则b=(10+4)mm=14mm。

代入数值得到fmin=116mm,则Fmin=fmin+b=(116+14)mm=130mm。

(2)确定焦距 由给定的曝光曲线图,再考虑K值对一次透照长度的影响及工件结构原因,确定用定向X射线机检测纵缝的焦距采用600mm。

3.一次透照长度L3和每条焊缝最少透照次数N的确定

(1)一次透照长度 JB/T4730.2—2005规定,纵缝透照满足像质等级A级和AB级的透照厚度比K≤1.03。

K=T′/T=1/cosθ

因K≤1.03,则θ≤13.86°,因此

L3=2ftanθ=0.5f

f=F-b=(600-14)mm=586mm

则L3=0.5×586mm=292mm

(2)最少透照次数 最少透照次数也就是满足透照厚度比的焊缝最少曝光次数,用N表示。

N=1800/292=6.2

也就是说该筒节纵缝需曝光7次。

则一次透照长度为

L3=1800mm/7=257mm

4.搭接长度与胶片长度、规格的选用

搭接长度ΔL=bL3/f,当L3=0.5f时,ΔL=0.5b=0.5×14mm=7mm。

胶片规格一般根据工作习惯和工件厚度、焊缝宽度以及有效评定长度Leff而定。有效评定长度Leff=L3+2ΔL=(257+14)mm=271mm。

满足有效评定长度并保证两胶片有可靠的搭接,胶片长度可选择300mm。

5.曝光量和射线能量的确定

(1)确定在曝光曲线的焦距下的曝光量E0 对于X射线照相,当焦距为700mm时,A级和AB级射线检测的曝光量不小于15mA·min。

(2)在曝光曲线中按TA、E0确定管电压 A1焊缝TA=10mm,由图4-5所示的曝光曲线查得,F=700mm时,曝光量为15mA·min,电压选用110kV。

(3)确定在透照焦距下的曝光量 对于X射线照相,当焦距为700mm时,A级和AB级射线检测的曝光量不小于15mA·min,当F=600mm时,由曝光因子公式计算得E0=15×6002/7002mA·min=11mA·min。

三、操作步骤

(1)试件检查及清理 工件在射线透照之前,焊缝和表面质量应经外观检查合格。表面的不规则状态在底片上的图像应不掩盖焊缝中的缺陷或与之混淆,否则应进行适当的修整。表面合格后进入透照程序。

(2)划线 检测人员根据一次透照长度和最少透照次数将焊缝分成7段,每段长度均为257mm。采用单壁透照方法时应在工件两侧(射线源侧和胶片侧)同时划线,并要求两侧所划的线段尽可能对准。然后标出每个线段的中心位置并写好底片编号。

(3)像质计和各种标记的摆放

1)像质计。像质计是用来检查透照技术和胶片处理质量的器材。衡量质量的参数是像质指数。丝型像质计应放在射线源一侧的工件表面上被检面区域的一端(被检区长度的1/4部位)。金属丝应横跨焊缝并与焊缝方向垂直,细丝置于外侧。

像质计选用Fe-10/16,底片上应清晰显示像质指数为13的钢丝影像。

2)定位标记。定位标记包括搭接标记(↑)和中心标记→ ↑。

搭接标记放在射线源侧工件表面的划线线段的两端,左右两搭接标记之间的部位是射线检测的有效部位,左面的标记应与上一张底片右标记重合。中心标记放在被检区域的中心,可以插在暗袋中心的插孔上。水平方向箭头指示出焊缝编号(或底片编号)顺序方向,垂直箭头指向焊缝边缘。

3)识别标记。识别标记包括产品编号、焊缝编号、部位编号和透照日期。返修透照部位,在底片编号后还应有返修标记R1、R2……(其数码1、2……指返修次数)。

上述各种标记的摆放要规则、齐全,并离焊缝边缘至少5mm。

(4)贴片 按透照技术要求把射线胶片固定在工件相应的位置上,使射线透过工件后能到达胶片,这一过程称为贴片。在贴片时应注意如下几个方面的问题:

1)胶片必须与工件紧密贴合,尽量不留空隙,以便提高底片清晰度。

2)应采取相应措施屏蔽散射线。用薄铅板固定在胶片背面,以减少背散射的影响。

3)采用可靠的方法(磁铁、胶皮带等)将胶片稳定地固定好,保证整个曝光过程中胶片不移动。

(5)对焦 将射线机安放在适当位置,调整射线源与工件表面的距离,用卷尺测量焦距尺寸为600mm。一般X射线机均带有中心指示指针,指针所指示的方向是X射线机所发射的X射线束的中心轴线方向,所以对焦时应使指针垂直指向工件表面,并对准每一透照区域的中心。

(6)曝光 设备电源连接好后处于准备工作状态,按前述选择的曝光条件,调节管电压为110kV,计时器为2.2min,对工件进行曝光。一处曝光结束后,移动射线机,重新贴片,对焦,进行第二个被检区域的曝光。经过7次曝光后,该工件的透照工作即完成。

(7)记录 记录工件编号、底片编号,绘布片图,并详细记录拍片条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。