【学习目标】

1.了解散射线的来源和分类。

2.熟悉散射比的影响因素。

3.掌握散射线的控制措施。

【任务描述】

有一ϕ245mm×20mm高颈法兰接管对接环焊缝,按JB/T4730.2—2005中的AB级要求,进行100%射线检测。检测过程中存在散射线,散射线的存在会增大射线底片的灰雾黑度,降低影像对比度,对射线照相质量是有害的。本任务的要求是确定该工件的散射线防护措施。

【相关知识】

一、散射线的来源和分类

射线入射到物体后,由于射线量子与物质发生相互作用,一部分被吸收,一部分被散射,一部分沿直线穿透物体。因此,在透射射线中总包括下列成分:从射线源发出沿直线穿透物体透射的一次射线;射线与物体相互作用中产生的次级射线,即散射线。散射线的能量低于一次射线,方向一般都不同于一次射线,有时也称它为二次射线。散射主要是康普顿效应造成的。相对于一次射线,散射线的能量会减小,波长变长,运动方向也发生改变。

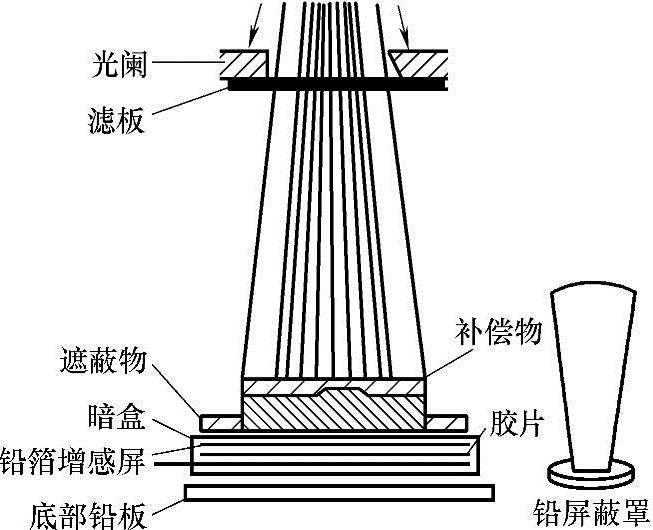

能产生散射线的物体被称为散射线源,在射线透照时,凡是能被射线照射到的物体,例如被检工件、暗盒、墙壁、桌面、地面等,甚至空气都可能成为散射线源,其中最大的散射线源往往是被检工件本身(图3-15)。

图3-15 散射线产生示意图

1—射线源 2—工件 3—暗盒 4—胶片 5—地面

按散射的方向对散射线进行分类,可将来自暗盒正面方向的散射称为前散射,将来自暗盒背面方向的散射称为背散射。除此之外,还有一种被检工件周围的射线向工件背后的胶片散射,或工件中较薄部分的射线向较厚部分的散射,这种散射被称为边蚀散射,边蚀散射会导致底片影像边界模糊,使低黑度区域的周边被侵蚀,面积缩小,即所谓的边蚀现象。

二、散射比的影响因素

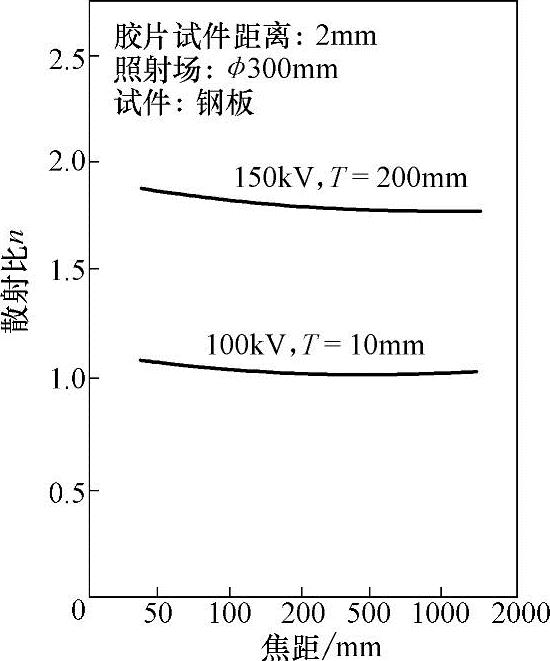

图3-16给出了两种固定参数下焦距对散射比的影响。由图3-16可知,在实际工作中,焦距的变化对散射比几乎没有影响。

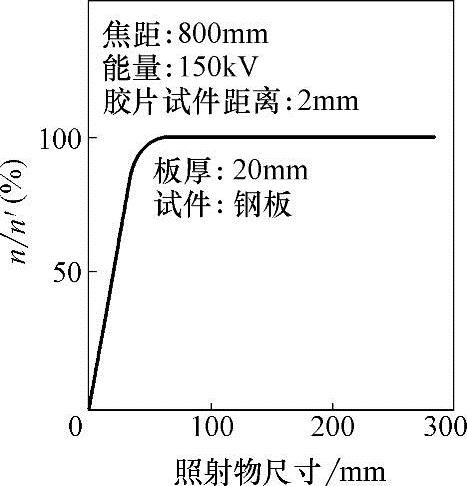

图3-17所示为射线照射场对散射比的影响,纵轴代表散射比(n)与照射场无穷大时的散射比(n′)的百分比。由图3-17可知,在照射场较小(直径50mm以下)时,散射比随照射场的增大而迅速增大,当照射场直径超过50mm以后,照射场再继续增大,散射比基本保持不变。因此,如果不用极小的照射场进行透照,照射场的大小对散射比几乎没有影响。

图3-16 焦距对散射比的影响

图3-17 射线照射场对散射比的影响

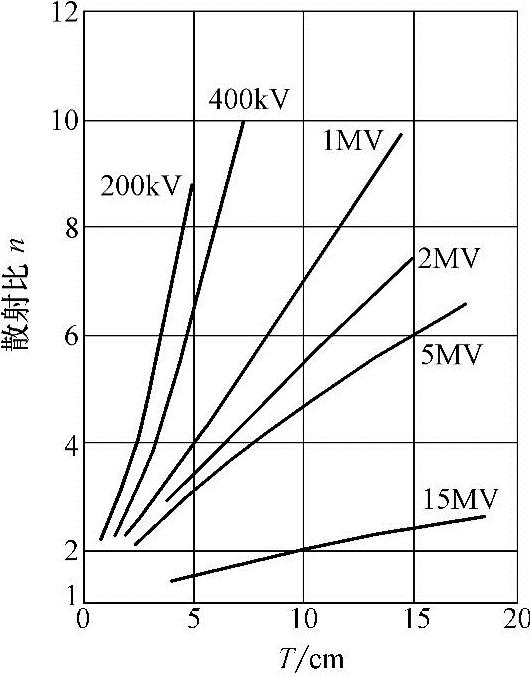

平板试件透照时,散射比与射线能量和被检工件厚度的关系如图3-18所示。由图3-18可知,在工业射线照相应用的能量范围内,随着射线能量的增大,散射比变小。而射线能量相同时,散射比随被检工件厚度的增大而增大。

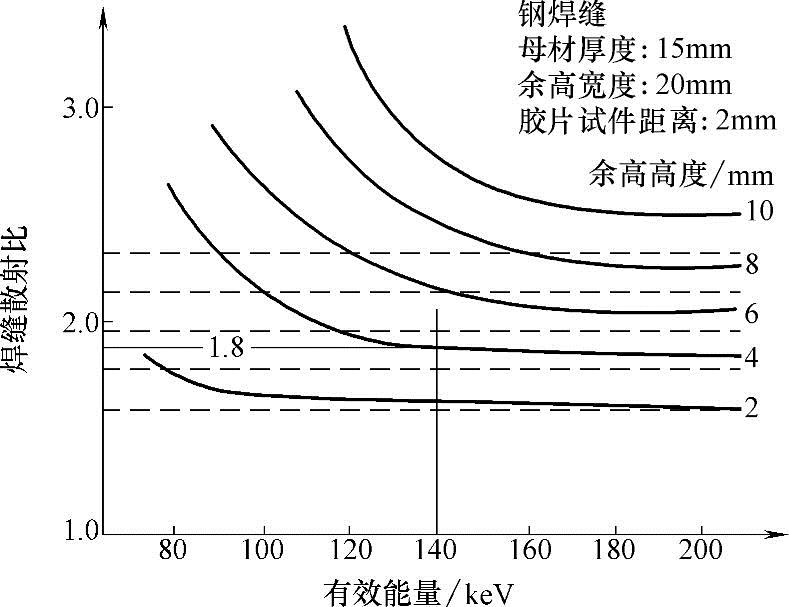

图3-19所示为焊缝余高高度和有效能量与散射比的关系,由图3-19可知,焊缝中心散射比要高于同厚度平板中的散射比,随着能量的增大,两者的散射比逐渐接近。

图3-18 散射比与射线能量和被检工件厚度的关系

图3-19 焊缝余高高度和有效能量与散射比的关系

实线—有余高焊缝中心散射比

虚线—同厚度平板中的散射比

【任务实施】

图3-20给出了散射线的控制措施,具体措施如下。

图3-20 散射线的控制措施

1.选择合适的射线能量

本工件透照厚度差较大,散射比随射线能量的增大而减小,因此可以适当提高射线能量,从而减少散射线的影响。射线能量也不能提高太多,否则会对主因对比度和固有不清晰度产生明显的不利影响。

2.使用铅箔增感屏(https://www.xing528.com)

铅箔增感屏除了起增感作用外,还可以吸收低能散射线,使用铅箔增感屏对控制散射线来说,是最方便、最经济的方法,也是最常用的方法。选择的铅箔厚度越大减少散射线的效果越好,但是降低了增感效率,因此铅箔的厚度也不能过大。实际使用中铅箔厚度的选择与射线能量有关,并且后屏的厚度一般大于前屏。

3.背防护铅板

射线透照时,若靠近暗盒背后较近范围内有散射线源,则会产生较强的背散射,此时可采取加背防护铅板的措施,即在暗盒后面加一块铅板以屏蔽产生的背散射射线。使用背防护铅板时还需要使用铅箔增感后屏,因为背防护铅板被射线照射时所激发的二次射线有可能到达胶片,从而影响射线照相质量。

4.铅罩和光阑

使用铅罩和铅光阑可以减小照射场范围,从而在一定程度上可以减少散射线。

5.厚度补偿物

工件透照厚度差较大时,采用厚度补偿来减少散射线是一种比较有效的措施。

6.滤板

滤板有两种使用方法:一种是滤板加在X射线机窗口处,另一种是滤板加在工件和胶片暗盒之间。

7.遮蔽物

当被检工件的尺寸小于胶片时,应使用遮蔽物对直接被射线照射的那部分胶片进行遮蔽,目的是减少边蚀散射。

8.修磨试件

通过修磨或者打磨的方法来减小被检工件的厚度差,也可以作为一项减少散射线的措施,例如,将焊缝余高磨平后透照,可以明显减小散射比,提高射线照相质量。

【知识拓展】

X射线的曝光曲线可按照下面的步骤制作。

1.准备

确定制作曝光曲线的条件和准备阶梯试块及补充试块。

需确定的制作曝光曲线的条件主要有:X射线机型号、透照物体的材料和厚度范围、透照的主要条件(胶片、焦距、增感屏等)、射线照相的质量要求(灵敏度、黑度等)。

阶梯试块应选用与被透照物体材料相同或相近的材料制作,应具有一定的平面尺寸,例如300mm×100mm,每个阶梯的厚度差常取为2mm,阶梯应具有适当的宽度,如20mm。为适应透照厚度范围,常还需要制作几块补充试块,补充试块是一平板试块,其尺寸一般取为210mm×100mm×5mm。利用阶梯试块和补充试块就可以构成较大的厚度范围。

2.透照

在选定的透照条件下,采用一系列不同的透照电压和不同的曝光量对阶梯试块进行射线照相。严格时应在每个阶梯上放置像质计,以判断射线照相灵敏度是否达到要求。

3.暗室处理

按规定的暗室处理条件进行暗室处理,得到一系列底片。

4.测定数据

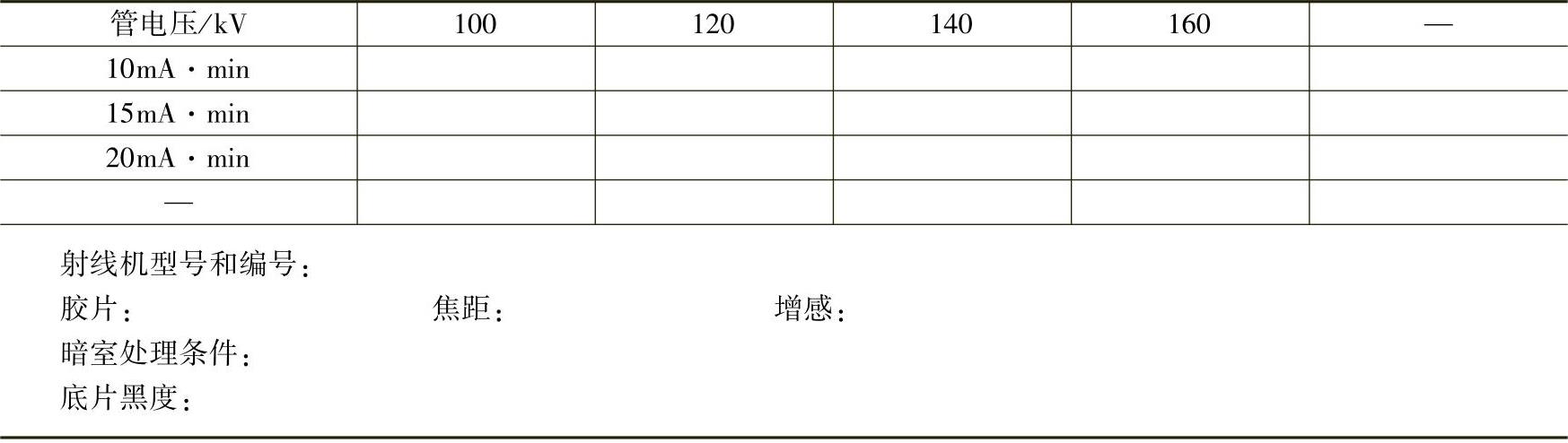

对得到的底片测量黑度,从测得的数据中选出在某个透照电压和某个曝光量下符合黑度要求的透照厚度数据,填入表3-7中,编制成数据表。对于某个透照电压,至少应有不少于5个透照厚度的数据,对于不同的透照电压,曝光量可以采用不同的值。

表3-7 绘制曝光曲线数据表——透照厚度(单位:mm)

5.绘制曝光曲线

利用表3-7中的数据,采用直接描点的方法即可绘制出曝光曲线。

直接进行描点时,会出现数据点并不都在同一直线上的情况,这时应用过大多数点的直线作出曝光曲线图。

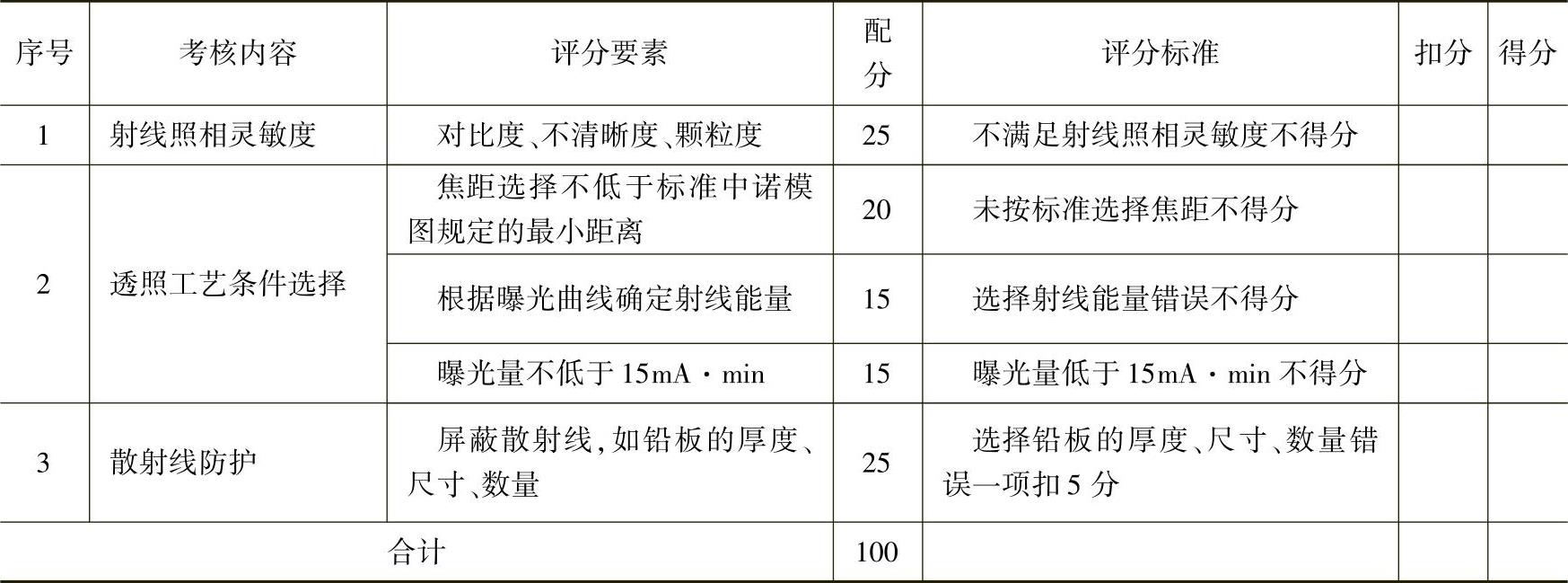

【任务评价】

射线透照工艺评分标准见表3-8。

表3-8 射线透照工艺评分标准

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。