【学习目标】

1.了解影响射线照相质量的指标。

2.熟悉影响射线照相质量的因素。

3.掌握提高射线照相质量的措施。

【任务描述】

在射线照相检验中,影像质量的基本因素,可以从金属边界射线照相的影像导出。

如图3-1所示,当透照一锐利的垂直的金属物体边界时,理想的情况应得到一阶跃式的黑度分布曲线,即当从一个厚度过渡到另一个厚度时,对应的黑度应从一个黑度以阶跃的形式过渡到另一个黑度。但测量指出,实际的黑度分布并不是这种阶跃形式,而是在两个黑度之间存在一个缓慢变化的区域,使黑度逐渐地从一个黑度过渡到另一个黑度,缓慢变化区的黑度分布不是直线,而是一存在坡脚和肩部的曲线。进一步研究发现,过渡区的黑度实际上存在不规则的不断变化的大小起伏不断变化,并不是单调均匀变化的。

从金属阶梯边界这个射线照相影像,可以给出射线照相影像的基本因素。对应金属边界的黑度差称为该影像的对比度,记为ΔD。从一个黑度到另一黑度的缓慢变化区的宽度即是射线照相的不清晰度,一般记为U,它造成了射线照片上影像边界的扩展。黑度不规则变化的统计平均值(统计标准差)称为影像的颗粒度,记为σD。ΔD、U和σD就是影像质量的基本因素,也就是说,射线照片上影像的质量由射线照相影像的对比度、不清晰度、颗粒度决定。本任务的要求是提高射线照片上影像的质量。

图3-1 影像质量的基本因素

【相关知识】

射线照相灵敏度是评价射线照相影像质量的重要指标。所谓射线照相灵敏度,从定量方面来说,是指在射线底片上可以观察到的最小缺陷尺寸,从定性方面来说,是指发现和识别细小影像的难易程度。

在射线照相底片上所能发现的沿射线穿透方向上的最小缺陷尺寸称为绝对灵敏度(如用像质计某金属丝表示一定透照厚度范围的灵敏度就是绝对灵敏度),此最小缺陷尺寸与射线透照厚度的百分比称为相对灵敏度。

在实际应用中,用自然缺陷来评价射线照相灵敏度显然是不现实的,为便于定量评价射线照相灵敏度,常用与被检工件的厚度有一定百分比关系的像质计作为底片影像质量的监测工具,由此得到的灵敏度称为像质计灵敏度,标准中规定的射线照相灵敏度都是像质计灵敏度。需要注意的是,底片上显示的像质计灵敏度并不等于自然缺陷灵敏度。但像质计灵敏度的提高,表示底片像质水平也相应提高,因而也能间接地反映出射线照相对最小自然缺陷检出能力的提高。

射线照相灵敏度是射线照相对比度(缺陷影像与其周围背景的黑度差)、不清晰度(影像轮廓边缘黑度过渡区的宽度)和颗粒度(影像黑度的不均匀程度)三大要素的综合结果,而此三大要素又分别受到不同工艺因素的影响。

一、射线照相对比度

如果工件中存在厚度差,那么射线穿透工件到达胶片时就产生强度差,经暗室处理的底片上就会产生黑度差,把底片上相邻区域的黑度差称为底片对比度,又称为底片反差。显然,底片对比度越大,小的缺陷就越容易识别。因此,必须设法提高底片对比度。但在提高对比度的同时,底片的宽容度减小。

1.射线照相对比度公式

(1)主因对比度 相邻区域射线强度存在差异所产生的对比度称为主因对比度(又称为工件对比度)。其数学表达式为

ΔI/I=-μΔT/(1+n)(3-1)

式中 ΔI——因工件中存在厚度为ΔT的缺陷而引起的透射射线强度之差(ΔI=I′P-IP);

I——无缺陷处透过射线总强度,包括一次射线和散射线(I=IP+IS);

μ——工件材料的线衰减系数;

ΔT——缺陷处和相邻母材在射线透过方向的厚度差值;

n——散射比,散射线强度与一次射线强度之比(n=IS/IP)。

主因对比度取决于透照厚度差、射线的线衰减系数以及散射比。

(2)胶片对比度 改变胶片的曝光量所引起的相应底片上黑度差的固有能力称为胶片对比度。胶片对比度就是胶片梯度,其数学表达式为

G=ΔD/ΔlgH(3-2)

式中 G——胶片平均反差系数;

ΔD——底片对比度;

ΔlgH——曝光量对数值的增量(H1、H2分别产生D1、D2所需的曝光量)。

胶片对比度取决于胶片类型、底片黑度、显影条件和增感方式。

(3)射线照相对比度 由公式G=ΔD/ΔlgH得

ΔD=GΔlgH=G(lgH2-lgH1)=Glg(H2/H1)

=Glg(I2t/I1t)=Glg(I2/I1)

=Glg[(I+ΔI)/I]=Glg(1+ΔI/I)

=Gln(1+ΔI/I)/ln10

由ln(1+x)≈x,得

ΔD=G(ΔI/I)/2.3

将主因对比度公式代入得射线照相对比度公式为

ΔD=-0.434μGΔT/(1+n)(3-3)

2.射线照相对比度的影响因素

(1)影响主因对比度的因素 影响主因对比度的因素有透照厚度差ΔT、射线的线质(衰减系数μ)以及散射比n。

1)透照厚度差ΔT与缺陷尺寸有关,某些情况下还与透照方向有关。工件中的缺陷,其几何尺寸一定,但在不同方向上形成的厚度差可能不同,方向性强的平面状缺陷,如裂纹、未熔合等,透照方向与ΔT的关系特别明显。为提高射线照相对比度,就必须考虑选择适当的透照方向或控制一定的透照角度,以便得到较大的ΔT。例如,在实际检测中,为检出坡口未熔合,往往选择沿坡口的透照方向。为保证裂纹检出率,必须控制射线束与工件表面法线的角度不得过大,如实际检测中K值的控制。

2)衰减系数μ与试件材质和射线能量有关。在工件材质给定的情况下,透照的射线能量越低,线质越软,μ值越大。所以,在保证射线穿透力的前提下,选择能量较低的射线进行透照,是增大对比度的常用方法。

3)减小散射比n可以提高对比度。因此实际透照时应采取有效措施控制前方散射线,如在射线机窗口加限光器、加大增感屏的厚度、加滤板等,以减小n。但背部散射线不可小视,它会使底片增加附加黑度,降低底片的灵敏度,可背衬铅板吸收和屏蔽散射线等。

(2)影响胶片对比度的因素 影响胶片对比度的因素有胶片类型、底片黑度、显影条件和增感方式。

1)不同类型的胶片具有不同的梯度,一般说来,非增感型胶片的梯度比增感型胶片的梯度大。非增感型胶片中,不同种类的胶片梯度也不一样,检测时若想提高对比度,可以选择梯度较大的胶片。应注意使用梯度较大的胶片使射线照相对比度提高的同时,会使胶片的宽容度减小。

2)由胶片的特性曲线可知,胶片的梯度随底片黑度的增大而增大,即同样的射线强度差ΔI或ΔlgE,在高黑度范围产生的ΔD远大于低黑度范围产生的ΔD。为提高对比度,通常底片取较大的黑度值,对底片的最小黑度提出限制。如JB/T4730.2—2005等技术标准中均对底片最小黑度提出限制。

3)显影条件的变化可以显著改变胶片特性曲线的形状,如采用高反差的显影配方、适当提高显影温度以及使用活度大的新鲜显影液都会增大胶片的梯度。

3.底片的宽容度

在讲底片对比度的同时,必然要讲底片的宽容度。所谓底片的宽容度是指在底片有效评定区的黑度范围内可容纳的厚度范围。对于焊缝而言,在底片搭接标记范围内,黑度均在标准规定的范围内焊缝和母材的厚度差,即为底片的宽容度。这个厚度差越大,底片的宽容度也越大。增大底片宽容度通常通过提高管电压实现。由此可见,增大底片宽容度就会降低底片的对比度。所以,对于截面厚度差较大的工件,透照时还应兼顾底片的宽容度。

二、射线照相不清晰度

如图3-1所示,把黑度变化区域分界线的宽度称为射线照相不清晰度,用U表示。构成射线照相不清晰度的主要因素有两方面,即由于射线源有一定尺寸而引起的几何不清晰度Ug以及由于电子在胶片乳剂中散射而引起的固有不清晰度Ui。射线照相不清晰度U是几何不清晰度Ug和固有不清晰度Ui的综合结果,其关系为

1.几何不清晰度

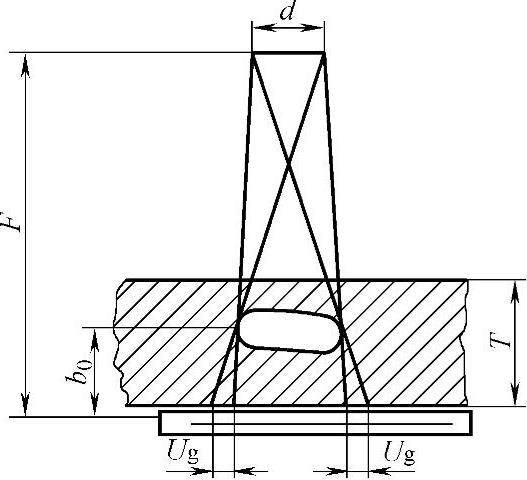

如图3-2所示,由于X射线管焦点或γ射线源都有一定尺寸,所以透照工件时,工件中的缺陷在底片上的影像边缘会产生一定宽度的半影,此半影宽度就是几何不清晰度。几何不清晰度Ug值可用下式计算:

Ug=db0/(F-b0)(3-5)

式中 d——射线源尺寸,mm;

F——焦距(射线源至胶片的距离),mm;

b0——缺陷至胶片距离,mm。

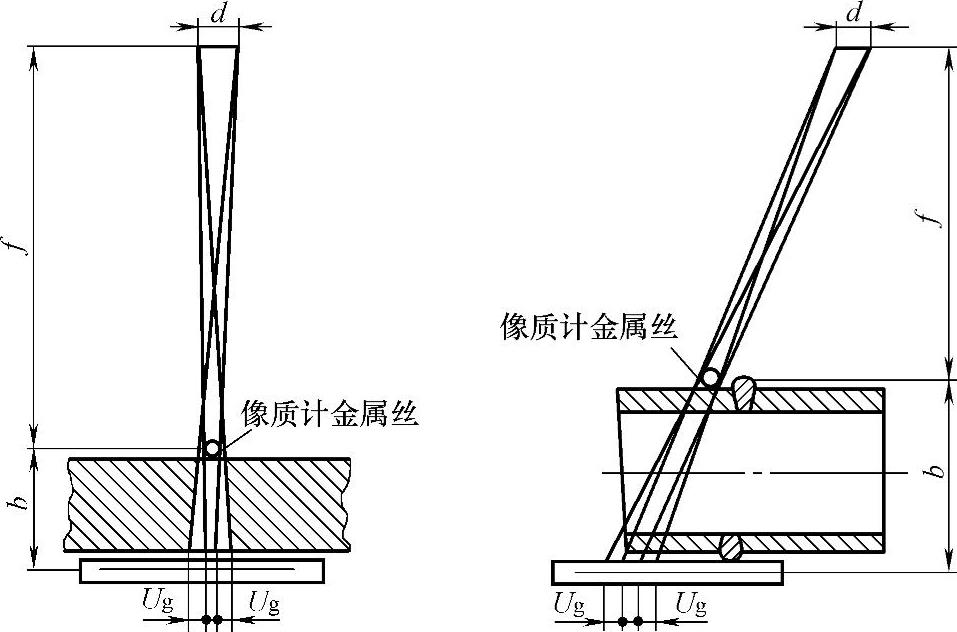

通常技术标准中规定的射线照相必须满足的几何不清晰度,是指工件中可能产生的最大几何不清晰度Ugmax,相当于射线源侧表面缺陷或射线源侧放置的像质计金属丝所产生的几何不清晰度,如图3-3所示,计算公式为

Ugmax=db/(F-b)=db/f(3-6)

式中 d——射线源尺寸,mm;(https://www.xing528.com)

b——透照部位工件上表面至胶片的距离,mm;

f——射线源至透照部位工件上表面的距离,mm。

图3-2 工件中缺陷的几何不清晰度

图3-3 以像质计金属丝的Ug值作为被检对接接头的Ugmax值

影响几何不清晰度的因素有射线源的焦点尺寸d、射线源至工件表面的距离f及工件表面至胶片的距离b等。几何不清晰度与射线源的焦点尺寸及工件上表面至胶片的距离成正比,与射线源至工件表面的距离成反比。在焦点尺寸和工件厚度一定的情况下,为获得较小的Ug值,透照时就需要取较大的焦距F,但由于射线强度与距离平方成反比,要保证底片黑度不变,在增大焦距的同时就必须延长曝光时间或提高管电压。相反,为了提高检测速度,无限制地减小f,势必造成厚板焊缝中近源侧的小缺陷被半影湮没,产生漏检,如图3-4b和c所示。

图3-4 射线照相几何条件对小缺陷的影响

a)正常影像 b)临界情况 c)本影消失

因此,所有射线检测标准都对几何不清晰度有明确规定,如JB/T4730.2—2005的AB级要求为

Ugmax≤b1/3/10

由上式可知,Ugmax与工件表面至胶片的距离b的1/3次方成正比,只要Ugmax满足标准要求,就能得到图3-4a所示的正常影像

对于X射线照相,透照场中不同位置上的焦点尺寸是不同的,阴极一侧的焦点尺寸较大,因此相应位置上的几何不清晰度也较大。

【例】 采用双壁双影法透照ϕ57mm×3.5mm的高径法兰与管子的对接焊缝,已知X射线源尺寸为3.0mm×3.0mm,透照焦距为600mm,求胶片侧焊缝和射线源侧焊缝的照相几何不清晰度Ug1和Ug2。其是否满足JB/T4730.2—2005中的AB级要求?

已知:D0=57mm,d=3mm,T=3.5mm,F=600mm,焊缝余高ΔT0取2mm,根部余高ΔTi取0mm,胶片侧时b=T+ΔT0,射线源侧时b=D0+2ΔT0。

求:Ug1、Ug2和Ugmax。

解:由于条件限制只能采用双壁双影法透照,则

胶片侧焊缝的几何不清晰度为

Ug1=db/f=db/(F-b)=d(T+ΔT0)/[F-(T+ΔT0)]

=3×(3.5+2)/[600-(3.5+2)]mm=0.028mm

射线源侧焊缝的几何不清晰度为

Ug2=db/f=db/(F-b)=d(D0+2ΔT0)/[F-(D0+2ΔT0)]

=3×(57+2×2)/[600-(57+2×2)]mm=0.340mm

Ugmax≤b1/3/10=611/3/10mm=0.39mm

答:胶片侧焊缝的几何不清晰度Ug1为0.028mm,射线源侧焊缝的几何不清晰度Ug2为0.340mm,几何不清晰度满足AB级要求。

2.固有不清晰度

固有不清晰度是由照射到胶片上的射线在乳剂层中激发出的电子散射所产生的。固有不清晰度的大小就是散射电子在胶片乳剂层中作用的平均距离。当光子穿过乳剂层时,会在乳剂中激发出电子。射线光量子能量越高,激发出的电子动能就越大,在乳剂层中的射程也越长。这些电子向各个不同方向散射,作用于邻近的卤化银颗粒,动能较大的电子甚至可穿过多个卤化银颗粒。由于电子的作用,使卤化银颗粒产生潜影,因此一个射线光子不只影响一个卤化银颗粒,而可能在乳剂中产生一小块潜影银,其结果是不仅光量子直接作用的点能被显影,而且该点附近的区域也能被显影,这就造成了影像边界的扩散和轮廓的模糊。

固有不清晰度主要取决于射线的能量,在100~400kV范围,固有不清晰度的经验公式为

Ui=0.0013(U)0.79(3-7)

式中 U——X射线透照电压,kV。

固有不清晰度随射线能量的提高而连续递增,在低能区固有不清晰度增大速率较慢,但在高能区固有不清晰度增大速率较快。

三、射线照相颗粒度

颗粒度是指射线底片上叠加在工件影像上的黑度随机涨落,即影像黑度的不均匀程度。颗粒性是指均匀曝光的射线底片上影像黑度分布不均匀的视觉印象。实际上颗粒的视觉印象是由许多银粒交互重叠组成的颗粒团产生的,而颗粒团的黑度则是由这些单个银粒的随机分布造成的。胶片乳剂中,每吸收一个X射线或γ射线光量子,会使乳剂中一个以上的溴化银晶体感光。这一现象是随机存在的,被感光的颗粒是随机分布的,即从一个区域到另一个区域,曝光的颗粒数有统计变化。影响射线照相颗粒度的因素包括:

(1)胶片的银盐粒度和感光速度 慢速胶片的溴化银晶体小,曝光、显影后产生的光吸收银也较少,因此,要产生一定的黑度,慢速胶片吸收的光子数要比快速胶片多,射线照相的影像颗粒性不明显,故胶片颗粒性较弱。

(2)射线的能量 在低能量下,吸收一个光子只使一个或几个溴化银颗粒感光,而在高能量下,一个光子能使许多个颗粒感光,这样就使随机分布的黑度起伏变大,显示出颗粒度增大的倾向。

(3)曝光量和底片黑度 曝光量和底片黑度增大都使得更多的光子到达胶片,大量光子的叠加作用将使黑度的随机性起伏降低,所以减小了颗粒性。

一般来说,颗粒度随胶片感光速度和射线能量的增大而增大,随曝光量和底片黑度的增大而减小,另外也与显影条件(配方、活度、温度)等因素有关。

颗粒度限制了影像能够记录细节的最小尺寸。一个尺寸很小的细节,在颗粒度较大的影像中,不能形成自己的影像,或者其影像被黑度的起伏所掩盖,无法识别出来。

【任务实施】

射线照相灵敏度的影响因素可归纳为表3-1。

表3-1 射线照相灵敏度的影响因素

一、射线照相对比度

对于一个特定的缺陷,要得到高的射线照相对比度,综合起来,主要措施有:

1)选用适宜的透照布置,使得该缺陷在透照方向具有较大的厚度差ΔT。

2)选用可能的较低能量的射线透照——提高线衰减系数。

3)采取各种措施,减小到达胶片的散射线强度——降低散射比。

4)可以选择梯度较大的胶片。应注意使用梯度较大的胶片使射线照相对比度提高的同时,会使胶片的宽容度减小。

5)通常底片取较大的黑度值,对底片的最小黑度提出限制。如JB/T4730.2—2005等技术标准均对底片最小黑度提出限制。

6)显影条件的变化可以显著改变胶片特性曲线的形状,如采用高反差的显影配方、适当提高显影温度以及使用活度大的新鲜显影液都会增大胶片的梯度。

二、射线照相不清晰度

1.减小几何不清晰度的措施

1)选择射线检测设备时,在满足检测条件的前提下尽量选择小焦点尺寸的射线源。

2)在焦点尺寸和工件厚度一定的情况下,为获得较小的Ug值,透照时就需要取较大的焦距F,但由于射线强度与距离的平方成反比,因此要保证底片黑度不变,在增大焦距的同时就必须延长曝光时间或提高管电压

2.减小固有不清晰度的措施

1)固有不清晰度随射线能量的提高而连续递增,在低能区固有不清晰度增大速率较慢,但在高能区固有不清晰度增大速率较快。所以应选用能量尽可能较低的射线。

2)增感屏的材料、厚度以及使用情况都会影响固有不清晰度。例如,中低能量射线照相中,使用铅增感屏的胶片比不使用铅增感屏的胶片的固有不清晰度有所增大;随着铅增感屏厚度的变化,固有不清晰度也将有所改变。在γ射线和高能X射线照相中,使用铜、钽、钨制作的增感屏可得到比铅增感屏更小的固有不清晰度。

3)在使用增感屏时,如果增感屏与胶片贴合不紧,留有间隙,也将使固有不清晰度明显增大,所以应提高屏和片的贴紧程度。

三、射线照相颗粒度

1)慢速胶片的溴化银晶体小,曝光、显影后产生的光吸收银也较少,因此,要产生一定的黑度,慢速胶片吸收的光子数要比快速胶片多,射线照相的影像颗粒性不明显,故胶片颗粒性较弱。应尽量选用慢速的胶片。

2)在低能量下,吸收一个光子只使一个或几个溴化银颗粒感光,而在高能量下,一个光子能使许多个颗粒感光,这样就使随机分布的黑度起伏变大,显示出颗粒度增大的倾向。所以应选择较低的射线能量。

3)一般来说,颗粒度随胶片感光速度和射线能量的增大而增大,随曝光量和底片黑度的增大而减小。所以应选择较高的曝光量和黑度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。