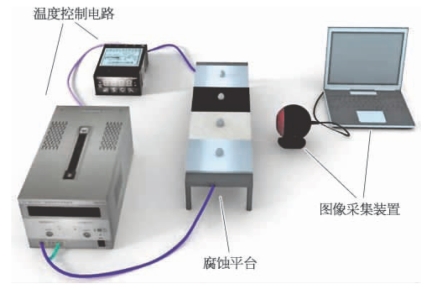

图10.1 腐蚀实验平台[11]

实验平台如图10.1所示,平台分为三部分:恒温控制电路、腐蚀平台,以及图像采集系统。其中,恒温控制电路采用PID控制器对腐蚀平台温度进行负反馈闭环控制,控温精度可达±0.5℃,组成包括XSC5型PID控制器、直流稳压稳流电源DH1720A-1、T型热电偶以及TEC1-12706半导体制冷片;腐蚀平台由半导体制冷片提供恒温环境,并采用3 mm厚铜板进行均温;图像采集系统由摄像头、笔记本电脑组成,通过编写图像采集软件实现特定频率的腐蚀图像采集,并可借助图像的对比来定量描述镓基合金对基底材料的腐蚀趋势。(https://www.xing528.com)

整个腐蚀实验过程分为两步[11]。首先,在120℃极端温度情况下对所有待选材料进行5h的腐蚀趋势实验。在此过程中,将镓球发生显著腐蚀沉降的基底材料定义为弱耐蚀材料。这部分材料被排除在液态金属散热系统结构材料之外,同时其腐蚀过程趋势可以通过采集图片的镓球沉降速率进行定量描述和分析。与此对应,将上一过程中镓球未发生明显沉降的基底材料定义为耐蚀材料。这部分材料将在同样的平台上(恒温60℃)经过30 d的长期腐蚀实验,随后被横向剖开,利用扫描电镜(SEM)观察腐蚀层形貌,并用能谱仪(EDX)分析腐蚀界面处元素的分布情况,以计算准确的腐蚀速率。

对于任何一种基底材料而言,无论是腐蚀过程趋势的获得(弱耐蚀材料),还是准确腐蚀速率的测量(耐蚀材料),都仅需要一微滴液态金属(<0.5 mL)。同时,图像处理方法的采用,可以在不中断腐蚀过程的前提下对腐蚀趋势进行连续动态捕捉和分析,这将极大节约腐蚀过程特征数据采集的时间。因此,基于液滴的液态金属腐蚀量化方法是一种高效率、低成本的腐蚀研究方法。

在实验中,4种金属材质被切割成45 mm×25 mm×1 mm大小的试样。除阳极氧化表面着色处理6063铝外,均用耐水砂纸打磨至300#。随后,用棉签在洗涤液中脱去表面油脂,清水冲洗,滤纸吸干备用。首先通过图像对比研究在极限温度120℃时纯镓对4种金属材质的腐蚀趋势。在高温下,随着腐蚀的持续进行,弱耐蚀材料表面的镓球会逐渐没入基底材料。因此可采用图10.1中的图像采集系统进行一定频率的实时图像捕捉后,再通过Photoshop对液体镓球的面积进行提取和对比,以此量化镓与弱耐蚀材料的腐蚀趋势。然后,恒温控制在60±0.5℃,对筛选出的耐蚀材料(T2铜、阳极氧化着色处理6063铝合金,以及1Cr18Ni9不锈钢)进行30 d连续腐蚀实验。腐蚀过程结束后,试样被横向切开,截面打磨至1 500#,清洗干燥,在HITACHI S-4300型扫描电子显微镜上观察腐蚀层形貌,并用能谱仪分析腐蚀界面处元素的分布情况,量化其腐蚀速率。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。