液态金属导线的导电能力不仅取决于金属材料本身的电学性能,同时还受到中空流道的尺寸与成型质量的影响。为了研究3D打印过程中不同参数对含有中空流道的柔性基体成型质量的影响,于永泽等[7]借助实验手段考察了几个关键工艺参数与挤出纤维尺寸、流道形状与填充效果等的关系。

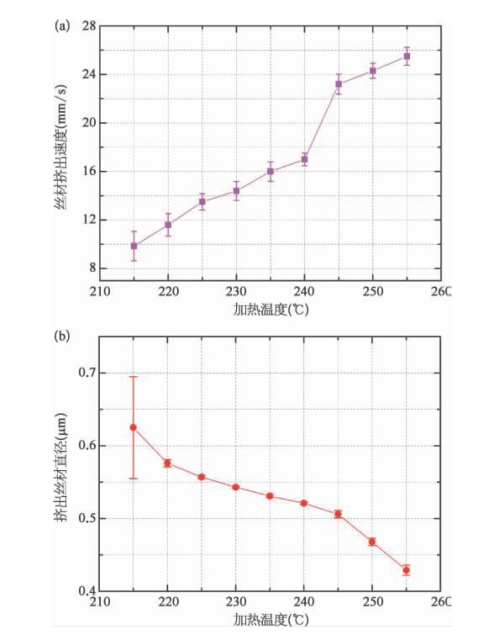

在打印成型TPU柔性材料时,喷头加热温度是影响挤出纤维尺寸与质量的关键因素[15]。为了考察其具体的影响规律,选择内径为0.5 mm的打印喷头,固定供料速度为1 mm/s,分析不同加热温度条件下纤维挤出的各项参数,结果如图9.6和图9.7所示。从图9.6中可以清楚看出,当喷头加热温度从215℃上升到255℃时,挤出纤维的透明度逐渐增加,但是纤维中的气泡也随着温度的上升而逐渐增多。当喷头加热温度低于215℃时,TPU难以连续挤出,得到的纤维表面极其粗糙且粗细不均。将喷头加热温度T设定在225~240℃,有利于得到透明度好、气泡少的TPU纤维。

图9.6 不同加热温度下挤出的纤维[7]

图9.7a显示的是纤维挤出速度随喷头加热温度的变化趋势。随着T的上升,TPU在喷头内熔化后黏度降低,拥有更好的流动性,因此纤维的挤出速度随着T的上升而快速增加。同时,随着T的上升,挤出纤维的直径快速减小,当T>240℃时,挤出纤维的直径将小于喷头内径(图9.7b)。

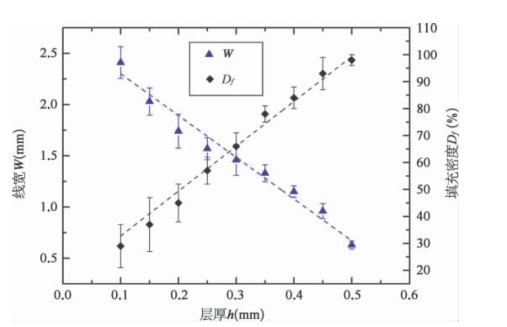

为研究打印过程中层高参数对柔性基体成型质量的影响,设定喷头的加热温度为230℃,打印速度为13 mm/s,测量不同打印高度条件下成型纤维的宽度尺寸W以及所需的实体填充率Df,实验结果如图9.8所示。当层高参数设置较低时,挤出的TPU材料在喷头的挤压作用下与已成型层紧密黏结并向四周延展,成型纤维的宽度加大,进而只需要较低的填充率即可实现实体的完全填充。此时若选用较高的填充率参数,打印喷头的填充运动轨迹加密,成型纤维之间发生重叠,重叠部分的材料会使沉积层高增加,误差通过逐层累积将使得喷头与已成型结构发生接触,最终导致3D打印过程被迫中断。当层高参数设置较高时,喷头与已沉积层的距离增加,挤出材料拉伸变细,因此需要较高的填充率以保证成型结构被完全填充。(https://www.xing528.com)

图9.7 柔性材料打印过程影响因素[7]

a.纤维挤出速度随喷头加热温度的变化;b.挤出纤维直径随喷头加热温度的变化(误差棒:95%置信区间)。

图9.8 打印纤维宽度与填充率随打印层高的变化(误差棒:95%置信区间)[7]

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。