图8.5为使用不同内径的打印喷头在卡波姆自恢复水凝胶中进行悬浮打印时液态金属的成型结构特征。打印过程中,固定打印速度vp=70μm,液态金属的供料流量Q=200 μL/m;多次测量成型液滴直径d及相邻液滴间距Lc,取标准偏差后得到液滴的平均直径dm与平均间距Lm(图8.6)。实验结果表明,当其他工艺参数不变的条件下,挤出成型的液态金属微球的直径与间距会随着喷头直径的增加而上升;但是,上升趋势会在ID=250 μm及之后达到平缓状态。这是由于在供料流量不变的情况下,随着喷头内径的增加,液态金属从喷头内挤出的液滴大小与时间间隔逐渐增加,导致液滴尺寸与相互之间的间距也随之上升;同时,由于打印速度与打印材料的属性没有发生变化,当针头内径上升到一定程度之后,液态金属已无法连续从喷头内挤出,所以液滴尺寸与间距的变化趋势趋于平衡。

图8.5 不同内径喷头打印成型结构[6]

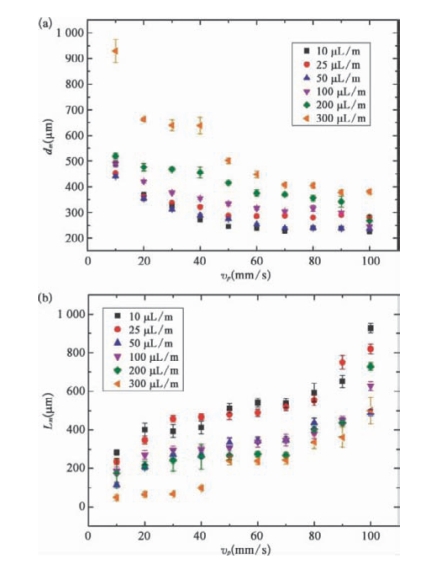

选用内径ID=90 μm的喷头进行悬浮打印,研究打印速度和供料流量对液态金属成型结构的影响,实验结果如图8.7所示。由图可知,当供料流量相同时,提高打印速度可获得更小的液态金属微球直径以及更大的间隙;当打印速度相同时,液滴的平均直径会随着供料流量的上升而增大,相邻液滴间的距离则会减小。

图8.6 液态金属微滴平均直径与间隙随喷头内径的变化(误差棒:95%置信区间)[6]

(https://www.xing528.com)

(https://www.xing528.com)

图8.7 影响打印液滴尺寸的因素[6]

a.不同流量下液态金属微滴平均直径随打印速度的变化;b.不同流量下液态金属微滴间平均间隙随打印速度的变化(误差棒:95%置信区间)。

图8.8 液滴尺寸影响因素[6]

a.不同凝胶浓度下液态金属微滴平均直径随打印速度的变化;b.不同凝胶浓度下液态金属微滴间平均间隙随打印速度的变化(误差棒:95%置信区间)。

在澄清了不同工艺参数对液态金属悬浮打印成型结构的影响之后,还需要研究卡波姆自恢复水凝胶的流变学特征对成型结构的影响。有研究表明,剪切应力、储能模量和剪切模量等参数均随着凝胶浓度的上升而上升,应力松弛与频率扫描特征对打印喷头在支撑凝胶中的运动,以及打印材料的成型与固定都有影响[13]。因此,我们配置了浓度分别为0.2%、0.6%和1%的卡波姆水凝胶,研究不同浓度的支撑凝胶对打印结构的影响,结果如图8.8所示[6]。大体上,在其他工艺参数不变的条件下,成型液滴的平均直径随支撑凝胶的浓度无明显变化,而液滴间距会随着凝胶浓度的上升而下降,这是由于打印喷头在高浓度凝胶中的运动阻力增加的缘故。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。