不同于传统的高熔点金属粉床堆积烧结成型,由于液态金属表面张力高且黏度低,低熔点液态金属难以实现逐层堆积成型[15]。为实现低熔点液态金属通过打印喷头连续挤出以及黏结成型,需要研究材料性质与工艺参数对液态金属增量成型过程的影响,优化工艺参数以实现低熔点液态金属的直接3D打印成型。本节重点介绍材料的加热温度T,打印层高h和打印速度v对液态金属逐层堆积成型过程的影响规律。

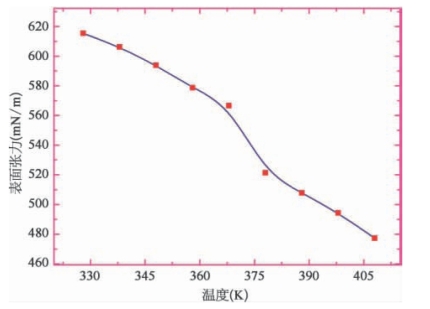

温度的变化会直接影响液态金属中原子的热运动与液面两侧的体相密度,进而改变液态金属的表面张力。In61Bi26 Sn9 Ga4在熔化状态下的表面张力随温度的变化曲线如图5.5所示,随着加热温度的上升,液态金属表面张力近似呈线性下降。根据经验积累,液态金属表面张力越高,越有利于维持其在打印过程中的材料沉积高度。同时,高的表面张力使得液态金属更容易聚集、黏结在针头底部,打印过程中还要求降低打印速度并提高打印高度,在保证液态金属沉积纤维不被拉断的同时实现高度方向的材料堆积成型[8]。

图5.5 In61Bi26Sn9Ga4表面张力随加热温度的变化[14]

为了研究h与v对低熔点金属增量成型过程的影响,以直径DM为26 mm、高度HM为7.5 mm的圆环作为打印模型,测量不同工艺条件下实际成型结构的高度尺寸H,对其进行无量纲化处理并进行数据分析。

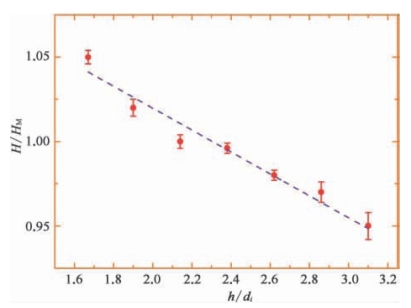

保持其他工艺参数恒定,H/HM随h/di变化的曲线如图5.6所示。结果表明,随着h/di的上升,H/HM近似呈线性下降趋势。层高参数是影响模型分层与实际成型结构质量的重要参数,不恰当的层高设置会使高度偏差在垂直方向上不断累积。当层高参数设置过低时,受到打印喷头的挤压,沉积材料会向四周扩散,随着成型高度的不断增加,沉积材料受到的挤压力不断加剧,导致成型纤维发生扭曲变形且截面尺寸变大;当层高参数设置过高时,喷头与已成型结构之间的距离随着成型层数的增加而变得越来越大,在供料速度不变的条件下,挤出的液态金属无法在已成型结构上连续沉积,导致最终成型的结构高度尺寸不足。

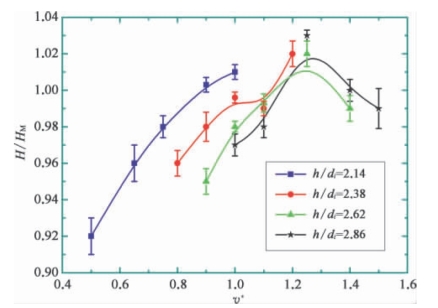

在研究打印速度参数对成型结构高度尺寸的影响规律之前,首先要对打印速度进行无量纲化处理。设无量纲速度参数:![]() ,不同h/di参数条件下实际成型结构高度的无量纲值随v*的变化关系如图5.7所示。当0.8≤v*≤1.3,成型结构的高度随着v*的上升而增加;当v*>1.3,液态金属通过喷头挤出的线速度大于喷头的运动速度,多余的材料在重力和喷头压力的作用下向四周流动,使得成型纤维截面变粗,材料无法继续在高度方向上叠加成型,导致最终成型结构的高度尺寸小于模型高度。

,不同h/di参数条件下实际成型结构高度的无量纲值随v*的变化关系如图5.7所示。当0.8≤v*≤1.3,成型结构的高度随着v*的上升而增加;当v*>1.3,液态金属通过喷头挤出的线速度大于喷头的运动速度,多余的材料在重力和喷头压力的作用下向四周流动,使得成型纤维截面变粗,材料无法继续在高度方向上叠加成型,导致最终成型结构的高度尺寸小于模型高度。

图5.6 成型高度比H/HM随层高比h/di参数的变化(误差棒:95%置信区间)[14]

图5.7 不同层高参数下成型高度比随打印速度比的变化(误差棒:95%置信区间)[14](https://www.xing528.com)

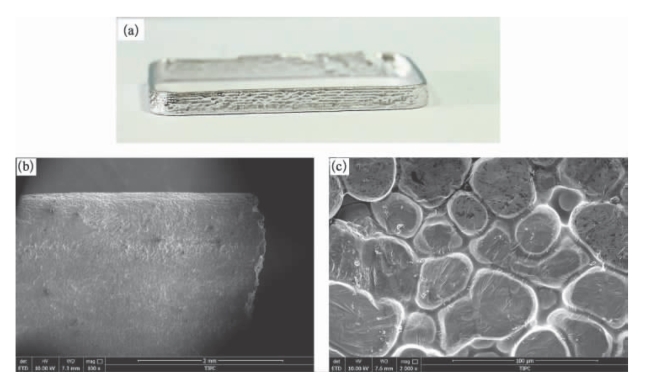

根据上述实验结果,在最优工艺参数范围(0.48≤h0/di≤1.43,1.7≤h/di≤3,0.9≤v*≤1.2)内设定具体打印参数,输入三维结构数字模型,在室温环境下使用In61Bi26 Sn9 Ga4进行直接3D打印成型,成型结构如图5.8所示。结果表明,合理设置3D打印工艺参数,能够克服液态金属黏度低、易流动等不利因素,实现低熔点金属宏观三维结构的增量成型。研究结果可为其他低熔点液态金属成型宏观三维结构,以及制备具有一定三维宏观形状要求的功能性电子器件提供参考。

图5.8 低熔点金属直接3D打印成型结构[14]

图5.9为In61 Bi26 Sn9 Ga4直接3D打印成型的单层矩形结构。成型过程中,新挤出的液态金属会将之前沉积固化的金属表层熔化,在接触区域发生黏性流动和扩散,直至新、旧打印层之间实现黏结、固化(图5.9b);由于已成型层金属表面的二次熔化、凝固过程,导致层与层之间出现明显的黏结过渡区域。在固化、黏结过程中,已成型层的晶核经过二次生长,使得黏结过渡区域的晶核体积更大(图5.9c)。

图5.9 低熔点金属成型件[14]

a.直接3D打印成型的单层矩形结构;b.壁面微观形貌;c.层间过渡区域微观形貌。

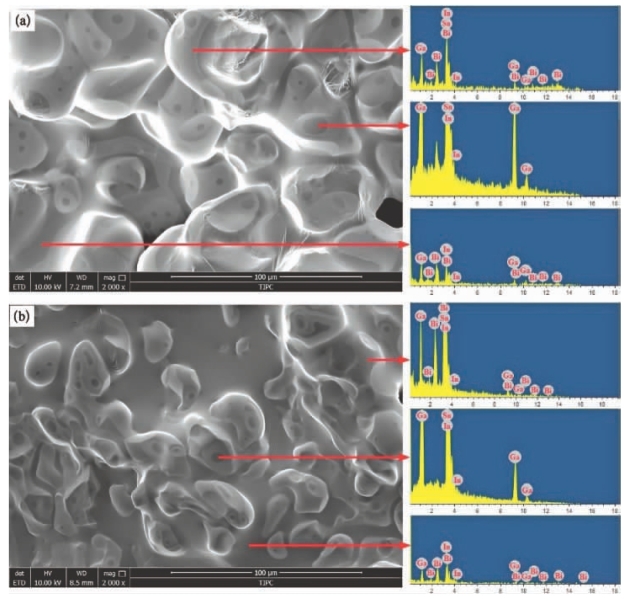

直接3D打印成型结构与浇铸成型结构的断面微观形貌与不同位置的X射线能谱(EDS)分析结果如图5.10所示。从图中可以看出,使用不同工艺方法将In61 Bi26 Sn9 Ga4低熔点金属成型宏观三维实体,金属元素在其内部具有相近的分布形态。EDS分析结果显示,由Ga-In-Bi 3种元素构成的基体中填充着成分为Bi-In-Sn-Ga的晶粒,晶粒上分布着元素成分为Ga-Sn-In的深色斑点。对比两种工艺方法获得的微观形貌,3D打印成型结构中的晶粒尺寸远大于浇铸成型结构中的晶粒,这可能是因为3D打印成型过程中较低的加热温度导致晶核尺寸更大,进而在固化成型后得到更大的微观晶粒结构。

图5.10 直接3D打印结构与浇铸成型结构的断面微观形貌与不同位置的EDS分析[14]

a.直接3D打印结构断面微观形貌与EDS分析;b.浇铸结构断面微观形貌与EDS分析。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。