1)气门导管的修理。

① 气门杆和气门导管的间隙超过允许值,一般都是成对更换。

② 气门导管与缸盖孔磨损后,可将导管外径电镀或电刷镀,以恢复配合关系。否则,更换新件。

2)气门和气门座维修方案的确定。

① 当气门和气门座的磨损量不算大、接触环带有较浅的小麻点、表面有轻微的烧蚀、检验有漏气现象时,可不用气门铰刀铰削,只需用气门研磨膏研磨,消除其缺陷即可。首先,将气门组有关零件,先清除积炭,再用柴油清洗干净,用抹布擦干;然后,在气门斜面涂一层薄薄的气门砂,进行研磨,直至检验合格(不漏气)为止。

② 当气门和气门座的磨损量较大、接触环带过宽、有较深的烧蚀麻点、密封不严、漏气严重,但气门下陷值仍在允许范围内,用磨修难以恢复时,应用气门铰刀铰削气门座(消除磨损的凹坑、麻点的痕迹即可),同时更换新的气门。再用气门研磨膏,对气门和气门座进行研磨,以恢复它们的严密性。

③ 当气门和气门座磨损严重、气门下陷量已经超过极限值,气门工作圆锥面凹陷、气门头部锥面边缘厚度变薄,或者气门座有崩角、裂纹时,则必须重镶气门座圈,同时更换气门与导管,用气门座铰刀铰削气门座后,再进行研磨。

3)气门和气门座的更换、铰削与研磨。

① 气门和气门座更换方式的确定。

a.当气门座圈与气缸盖座孔配合良好,仅气门下陷量超过极限值时,可直接从农机配件市场上购买气门、导管及气门座三配件,装配后即可铰削、研磨。

b.当气门座圈与气缸盖座孔配合松动,从农机配件市场上购买新件安装也无济于事时,则采用重新车制气门座圈(加上购买气门、导管两配件)的方法,来恢复气门座圈与气缸盖座孔的配合关系。

② 车制气门座圈的技术要求。

a.车制气门座圈选用的材料应与原缸盖材料相近,以便取得相同的热膨胀系数。一般选用的材料为球墨铸铁、合金铸铁或奥氏体钢,可保证修理质量。笔者曾经采用S195型柴油机旧曲轴(其材料为球墨铸铁)来车制气门座圈,使用效果良好。

b.气门座圈的尺寸与加工精度:气门座圈的内径与高度可直接从原气门座圈量取,而气门座圈的外径要根据气门座孔的尺寸确定,要求配镶时应有足够的紧度。冷镶时,一般气门座圈与气缸盖座孔配合的过盈量为0.10~0.15mm;热镶时,一般气门座圈与气缸盖座孔配合的过盈量为0.20~0.25mm。机械加工时,其内外径对中心的圆跳动不得大于0.05mm,表面粗糙度Ra为3.2μm。

图9-10 用旧气门当冲头,将气门座压入孔中

c.气门座圈的安装。

方法一:冷镶时,可用压床或锤子通过冲头直接将座圈压入或打入座孔内。操作时,要导正放平,用力不要过猛,如发出清脆的声音,则说明座圈底面已经到位,如图9-10所示。热镶时,需将气缸盖在炉内加热至350~400℃,把冷座圈放入或用专用工具打入座孔中,使之在空气中自然冷却。采用热镶法,要将整个缸盖加热,不能局部加热,否则,会引起缸盖变形或产生裂纹。

方法二:先将旧气门座冲掉,把气门座孔清理干净,然后,将气缸盖放入水中加热至沸腾(100℃),待几分钟后,取出气缸室盖垫平,迅速将气门座圈压入座孔。

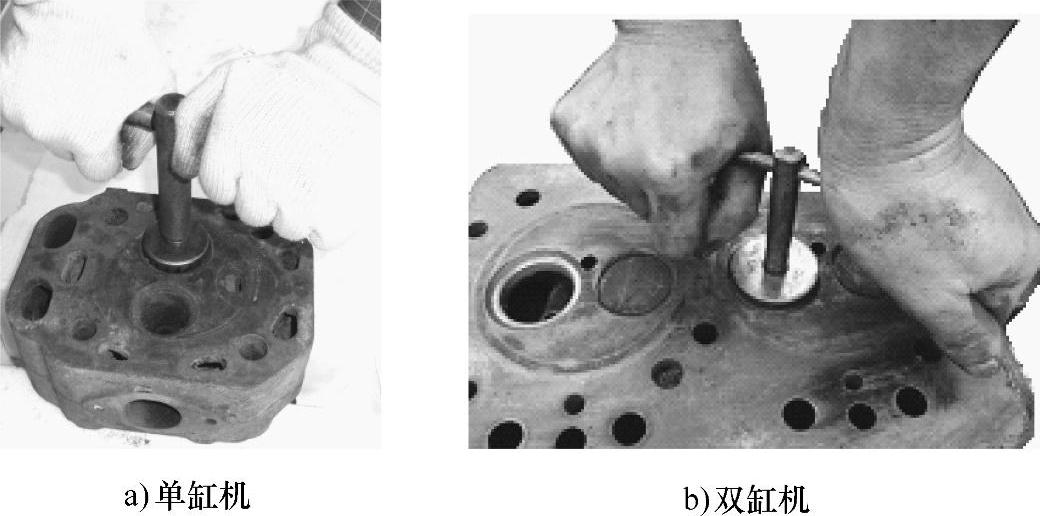

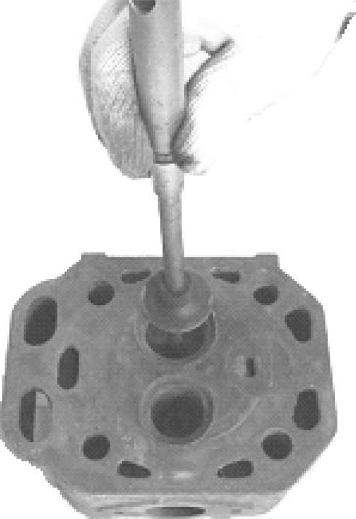

③ 气门导管的装配要求。在铰削气门座之前,最好先更换气门导管,以保证铰削后的气门座与气门导管同轴。新的气门导管外圆直径必须大于气缸盖导管孔的直径,过盈量为0.02~0.03mm。更换气门导管的方法:用木块将气缸盖垫平(必要时先拆除气缸盖上的有关螺栓),使安装摇臂座的一面朝上,再用锤子和专用冲棒把旧气门导管敲出。接着,用柴油清洗导管孔,再用抹布擦干,然后,在气门导管外表面涂少许机油后,将有倒角的一端插入缸盖导管孔,用锤子和专用冲棒,使适当的力把气门导管敲入孔中,并用直钢尺测量,以确保气门导管凸出气缸盖平面20mm(对于S195、S1100、ZS1110、ZS1115型柴油机来说),如图9-11、图9-12所示。

图9-11 气门导管的安装

图9-12 用钢直尺测量气门导管的凸出量

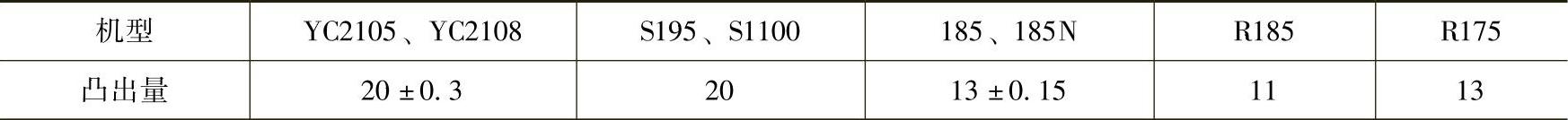

常见机型气门导管高出缸盖平面量见表9-1。

表9-1气门导管高出缸盖平面 (单位:mm)

(https://www.xing528.com)

(https://www.xing528.com)

④ 气门和气门座的铰削方法。铰削气门座时,应根据气门头部的大小和斜面锥角,选择合适的一组气门铰刀。气门铰刀的角度分为30°、45°、75°和15°四种。30°和45°铰刀用以铰修气门座相应角度的工作圆锥面,分粗刃和细刃(或者是45°角的锥度砂轮)两种;75°和15°铰刀供调整接触环带宽度和位置的铰削。铰削的顺序如下:

a.用45°粗刃铰刀粗铰45°角斜面。首先用粗铰刀铰削气门座的斜面(接触环带),直到用气门杆插入气门导管,气门头部下沉于气缸盖平面1~1.4 mm时为止。此时,气门座的接触环带较大。

b.用15°铰刀绞15°角。从上方缩小气门座的接触环带宽度。

c.用75°铰刀绞75°角。从下方缩小气门座的接触环带宽度。

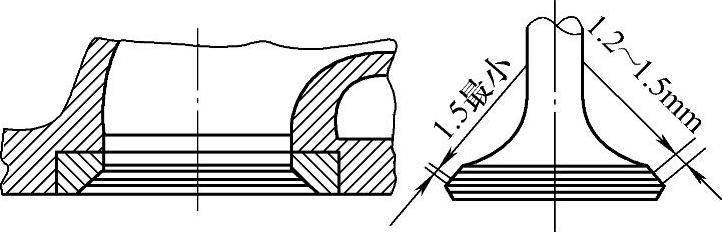

d.用45°细刃铰刀精铰45°角。也可用45°角的锥度砂轮磨削气门的工作圆锥面,使气门头部下沉于气缸盖平面在1.4~1.9mm之间为合适,且气门和气门座的接触环带应在气门斜面的中间位置,或在中间稍偏下方也可。接触环带的宽度应在1.2~1.5mm之间时为合格,如图9-13所示。

图9-13 气门密封环带位置

e.用细砂布磨光。以前老式的气门铰刀,如果不配备有45°角的锥度砂轮,则在一块面积适当的0号砂布中间开一小孔,将0号砂布套入导杆,即在铰刀下垫砂布,再将导杆插入导管中铰修光磨,磨去铰刀的痕迹,以缩短研磨时间。

检查密封环带的位置:在气门头斜面上涂上红丹后,将其装入气门座,用左手上下推动气门杆,用右边的手掌拍打气门头部几下,取出气门观察斜面的接触位置。若位置和宽度不符合要求,可用15°和75°铰刀铰削调整。若环带偏于下方,应用75°铰刀铰削使其上移;若环带偏于上方,应用15°铰刀铰削使其下移。

铰削时,用力要均匀,转动要平稳,否则容易将气门座铰偏。同时,使铰刀吃刀量要少,防止工作圆锥面产生鱼鳞斑,难以研磨;还应尽量少铰削掉金属层,以延长气门座的使用寿命。气门座的铰削方法如图9-14所示。

图9-14 气门座的铰削

⑤ 气门和气门座的手工研磨方法。若是多缸柴油机,应在气门头部上打印,做出各缸的顺序记号,以免错乱。

用柴油将气门、气门座和气门导管清洗干净,在气门工作圆锥面上涂一层薄薄的粗研磨膏,将气门杆沾少许机油后插入气门导管,用合适的带有木柄的橡胶皮碗吸住气门头部进行研磨。若吸不住气门,可在皮碗内涂少许机油,以增大吸力。在研磨的过程中,借助皮碗提起气门,不停地上下轻轻拍打气门座,而且还要搓动木柄使气门不断地转动,来调换气门与气门座的相对位置及补充研磨膏,以使工作圆锥面研磨均匀,如图9-15所示。

图9-15 气门的手工研磨

当工作圆锥面上出现一条完整的、无斑痕、无麻点的接触环带后,擦干净粗研磨膏,换用细研磨膏继续研磨,直至气门工作圆锥面上出现一条整齐的、暗灰色无光的环带为止。用柴油将研磨膏洗掉,再用机油研磨几分钟,使气门更好地密合。

注意:每次研磨时都要在气门杆上沾少许机油,且不能让气门砂沾到气门杆上或进入导管内。每次换气门砂前都要用干净白纸或布条擦净气门导管和气门杆,并用汽油或柴油清洗,再次擦干净再沾少许机油后才能研磨,以减轻气门杆与导管的磨损。

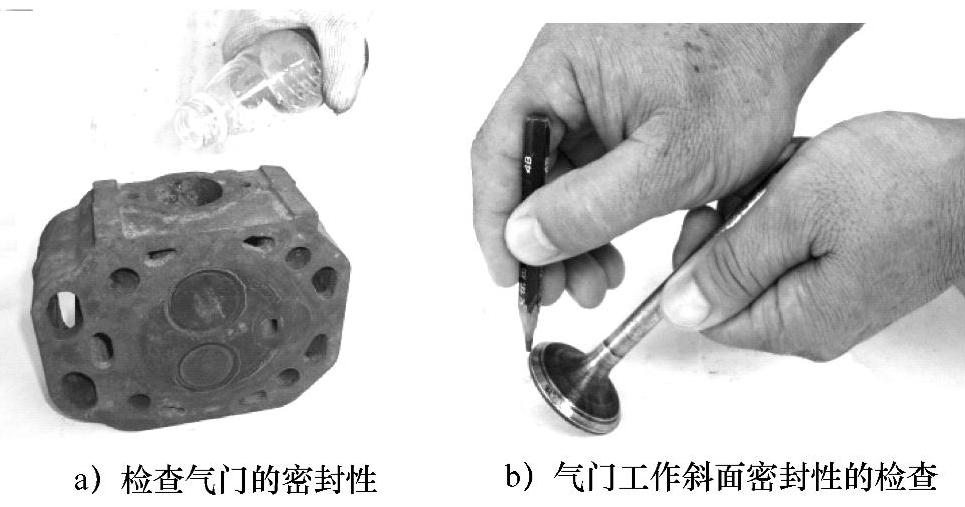

4)气门研磨的合格标准。气门和气门座研磨后,要经过密封性检查。检查方法常用以下两种:

① 用柴油将气门、气门座和气门导管清洗干净,按技术要求把气门组零件安装到气缸盖上,用木块将气缸盖垫平,使气门座口朝上,将少量煤油或柴油倒入气门座凹坑里,静置5~8min,如图9-16a所示。若观察到气门座凹坑里的油面下降,或者漏油很快,则说明气门密封性差或漏气严重,研磨不合格,重新返工继续研磨。若油面保持不变,没有渗漏,说明气门密封性好,气门研磨合格,达到标准要求。

② 先用软铅笔在气门斜面上沿锥体母线方向(隔5mm)均匀地画上若干线条,再将气门装在气门座上,用手掌上、下轻拍气门三四次(不可转动),取出观察铅笔线被切断的情况。若气门斜面上的铅笔线条全部在接触环带处断开,则表明气门接触良好、密封可靠,已达到标准要求,如图9-16b所示。

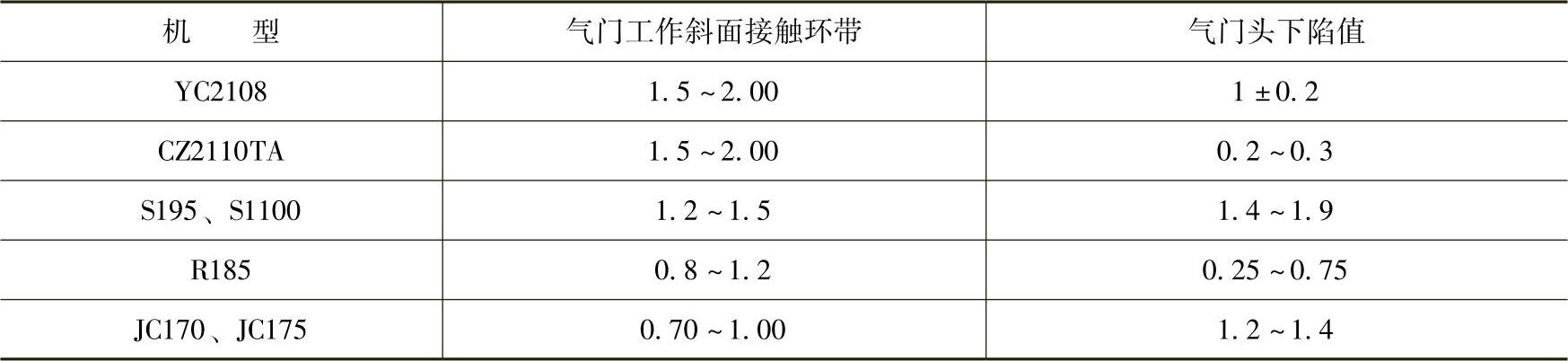

常见机型气门工作斜面接触环带和气门头下陷值见表9-2。

图9-16 气门及气门工作斜面密封性的检查

表9-2 气门工作斜面接触环带和气门头下陷值(参考) (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。