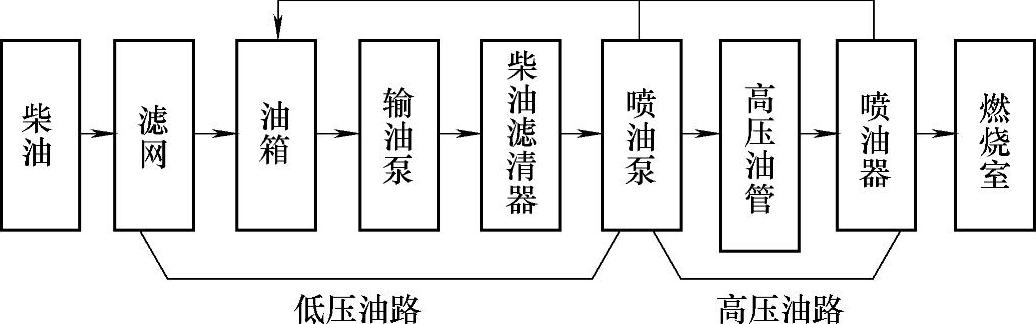

燃油供给系统一般由低压油路和高压油路两部分组成。

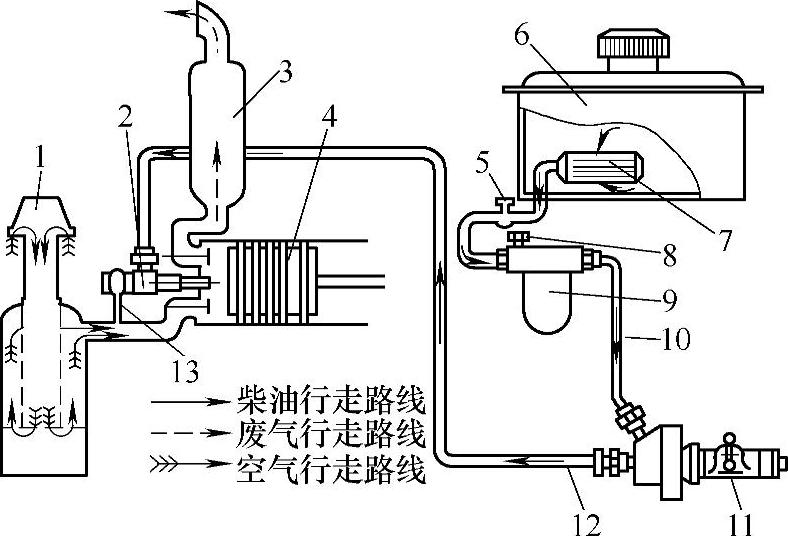

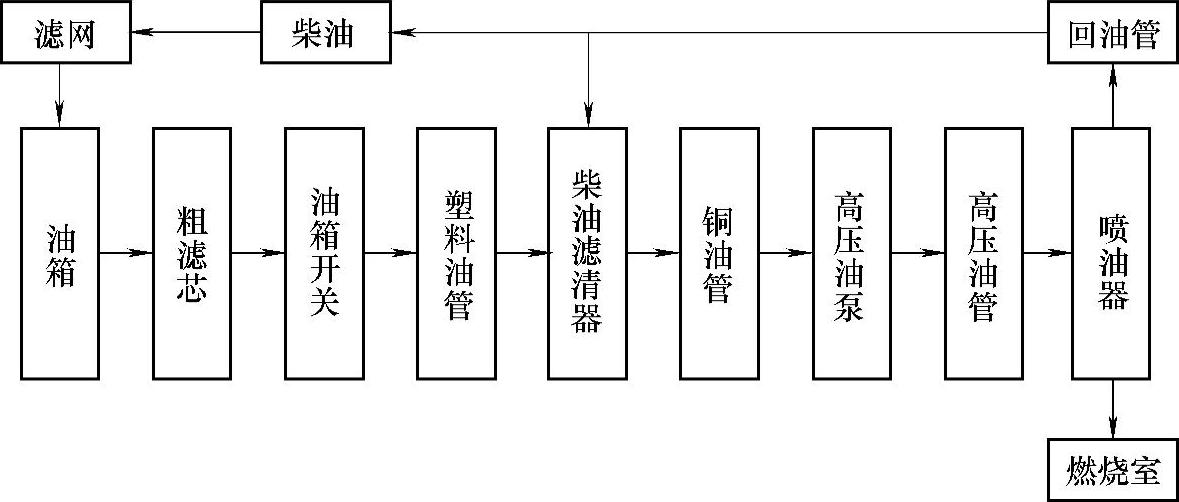

小型单缸柴油机,低压油路主要包括油箱、柴油滤清器和低压油管;高压油路主要包括单体式喷油泵(调速器)、喷油器和高压油管,如图1-53所示。小型单缸柴油机油路框图如图1-54所示。

图1-53 195S柴油机燃料供给系统示意图

1—空气滤清器 2—喷油器 3—排气管 4—活塞 5—油箱开关 6—油箱 7—柴油粗滤器 8—放气螺钉 9—柴油滤清器 10—油管 11—喷油泵 12—高压油管 13—回油管

图1-54 小型单缸柴油机油路框图

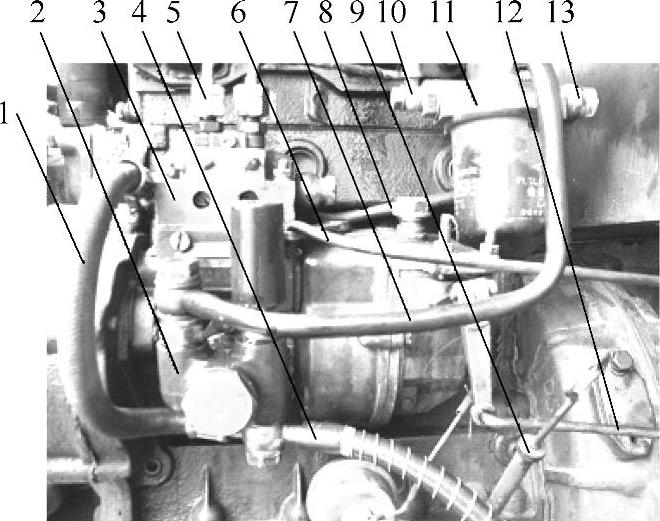

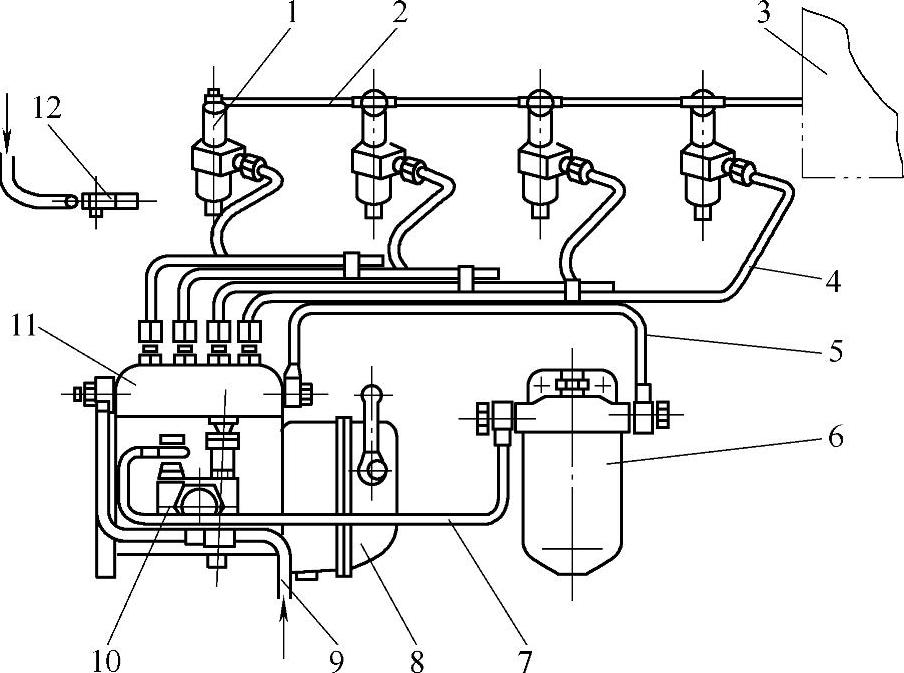

多缸柴油机,低压油路主要包括油箱、输油泵、柴油细滤器和低压油管;高压油路主要包括组合式喷油泵和调速器、喷油器和高压油管,如图1-55和图1-56所示。多缸柴油机油路方框图如图1-57所示。

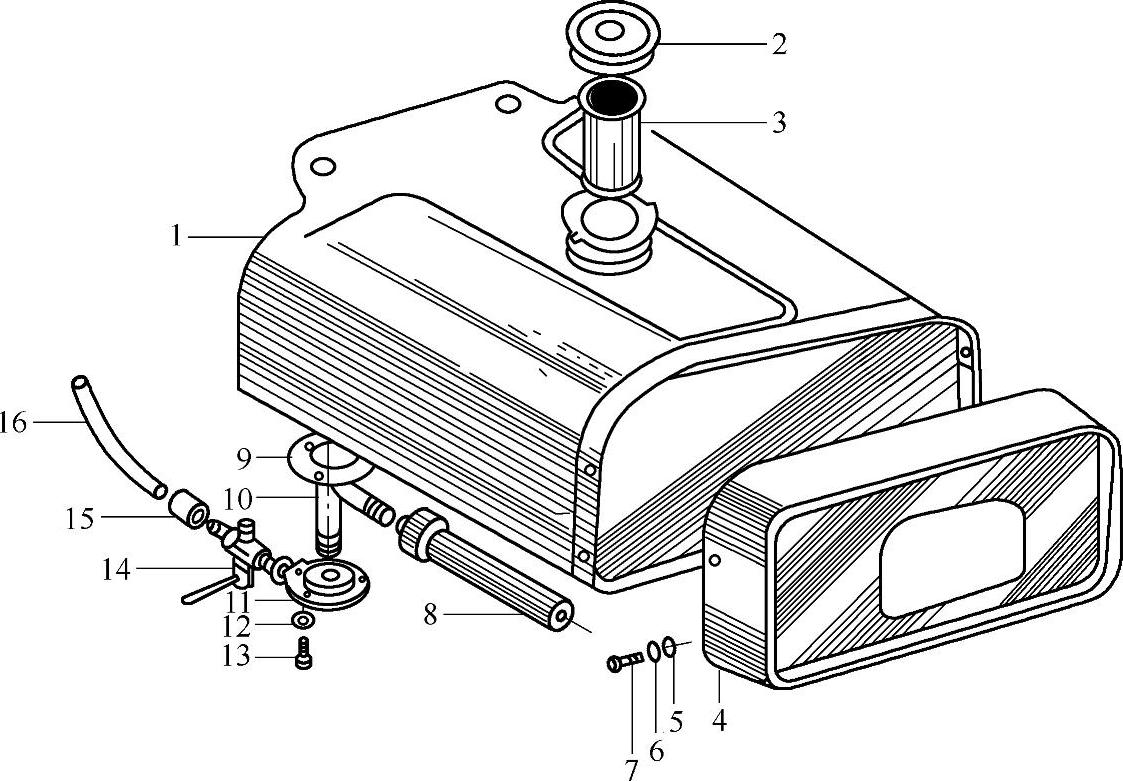

(1)油箱 油箱用薄钢板冲压制成,它用于贮存柴油,其结构如图1-58所示。加油口有铜丝滤网;加油口盖钻有小孔,使油箱内蒸气与大气相通。单缸柴油机,油箱内出油口有柴油粗滤器;油箱外出油口有油箱开关。

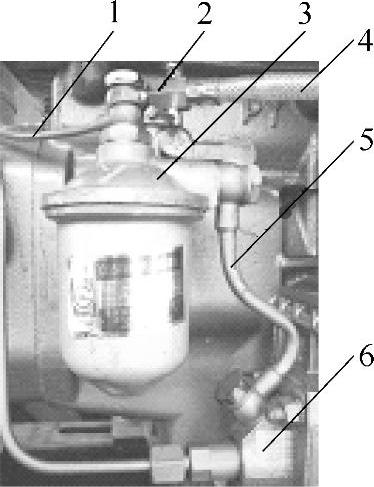

(2)柴油滤清器(细滤器)柴油滤清器的作用是既能清除柴油中的微小杂质,又能使油路畅通,减轻精密偶件的磨损。柴油滤清器实物如图1-59所示。大部分单缸柴油机使用的滤清器由纸质滤芯(图1-60)、密封垫圈、螺栓焊接部件(燃油芯管)、滤清器座、滤芯外壳等组成。柴油能够克服纸质滤芯的阻力而连续流过细滤器,是由于油箱中柴油的重力和喷油泵中柱塞的吸力共同作用的结果。

图1-55 双缸柴油机燃油供给系统

1—喷油泵回油管 2—活塞式输油泵 3—喷油泵 4—油箱输油管(输油泵进油管) 5—高压油管 6—停止供油拉杆 7—柴油滤清器进油管(输油泵出油管) 8—柴油滤清器出油管(喷油泵进油管) 9—机油尺 10—喷油器回油管接头 11—柴油滤清器 12—供油拉杆 13—柴油滤清器出油管接头

图1-56 四缸柴油机燃油供给系统

1—喷油器 2—回油管 3—油箱 4—高压油管 5—喷油泵进油管 6—柴油滤清器 7—滤清器进油管 8—调速器 9—输油泵进油管 10—输油泵 11—喷油泵 12—预热塞

图1-57 多缸柴油机油路框图

图1-58 油箱

1—油箱部件 2—油箱盖 3—加油滤清器部件 4—面罩 5—垫圈 6—弹簧垫圈 7—螺钉M6 8—柴油粗滤器部件 9—床垫(油箱开关座垫片) 10—出油接管 11—油箱开关 12—弹簧垫圈 13—螺栓M6 14—油箱开关 15—软管固定圈 16—输油管

(3)输油泵 小型单缸柴油机一般不设置有输油泵,油箱安装在机体上方,靠柴油本身的自重产生压差,不断地流向喷油泵;而多缸柴油泵常配备有输油泵,它的作用是从油箱中吸出柴油,提高柴油的压力,克服管路和滤清器阻力,将柴油压送给喷油泵。小型多缸柴油机常采用活塞式输油泵,其结构如图1-61所示。输油泵安装在组合式喷油泵上,靠喷油泵凸轮轴上的偏心轮来驱动。为了使柴油滤清器和喷油泵充满柴油,或排除油路中的空气,输油泵上都设置有手压泵。

图1-59 柴油滤清器

1—回油管 2—油箱开关 3—柴油滤清器 4—塑料管 5—低压油管 6—喷油泵

图1-60 滤芯

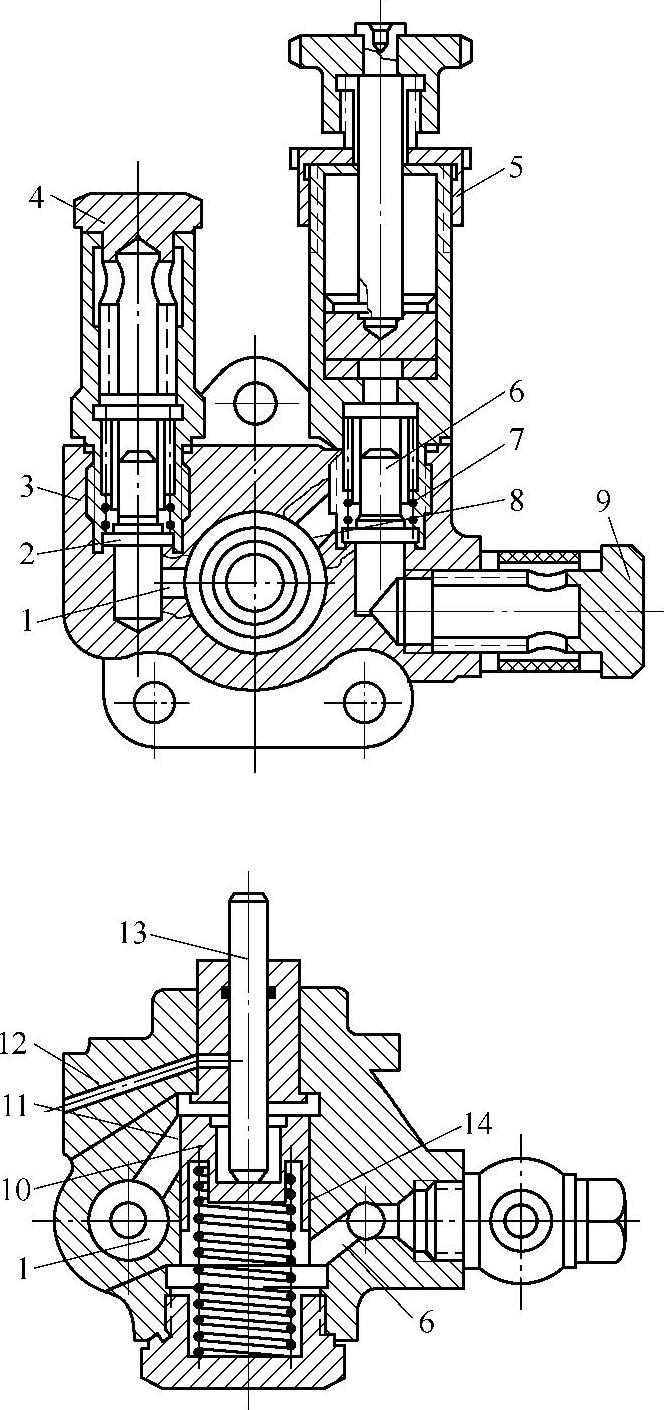

图1-61 活塞式输油泵结构

1—下出油道 2—出油阀 3—出油阀弹簧 4—出油接头 5—手油泵 6—进油阀 7—进油阀弹簧 8—进油道 9—进油接头 10—活塞 11—上出油道 12—泄油道 13—推杆 14—活塞弹簧

活塞式输油泵的工作原理:活塞将泵体内腔分为前、后两个空间。当活塞向前(或向下)移动时,进油阀关闭,出油阀打开,柴油被压送到压力较低的活塞后腔内,如图1-62b所示,这一行程,既不进油,也不对外输出柴油,称为准备行程。当活塞向后(或向上)移动时,出油阀关闭,进油阀打开,在活塞后腔的柴油被压送到出油道流向滤清器,即对外输出柴油,同时,柴油从进油管处被吸进压力较低的活塞前腔内,如图1-62a所示。这一行程,既进油,又向外输油,即同时完成一次进油、压油过程。

(4)柱塞式喷油泵 喷油泵能使柴油产生高压,并按时、按量地向喷油器提供高压柴油。柱塞式喷油泵一般分有两种:一种是单体式喷油泵,用于单缸柴油机;另一种是组合式喷油泵,它是把几个单体喷油泵装在同一个泵体上,构成一个整体泵,供多缸柴油机使用。本书对单体柱塞式喷油泵作详细的介绍,而对组合式喷油泵只作简要的介绍。

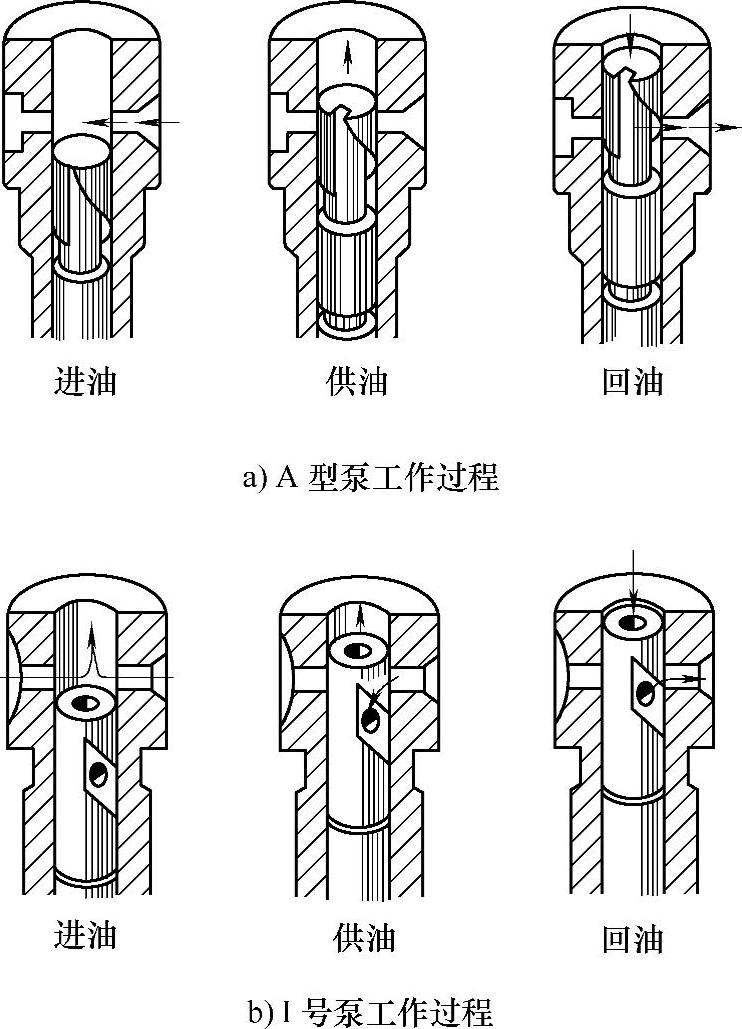

1)组合式喷油泵又称为多缸喷油泵,它的每组泵油机构称为分泵,分泵的结构原理基本与单体柱塞式喷油泵原理相同。农用柴油机多缸喷油泵中Ⅰ号泵用得最多,较少使用BQ泵和A型泵。

2)小型单缸柴油机采用的是单体柱塞式喷油泵。根据油量调节机构不同,可分为单体柱塞拨杆式喷油泵和单体柱塞齿条式喷油泵。

图1-62 活塞式输油泵作用原理

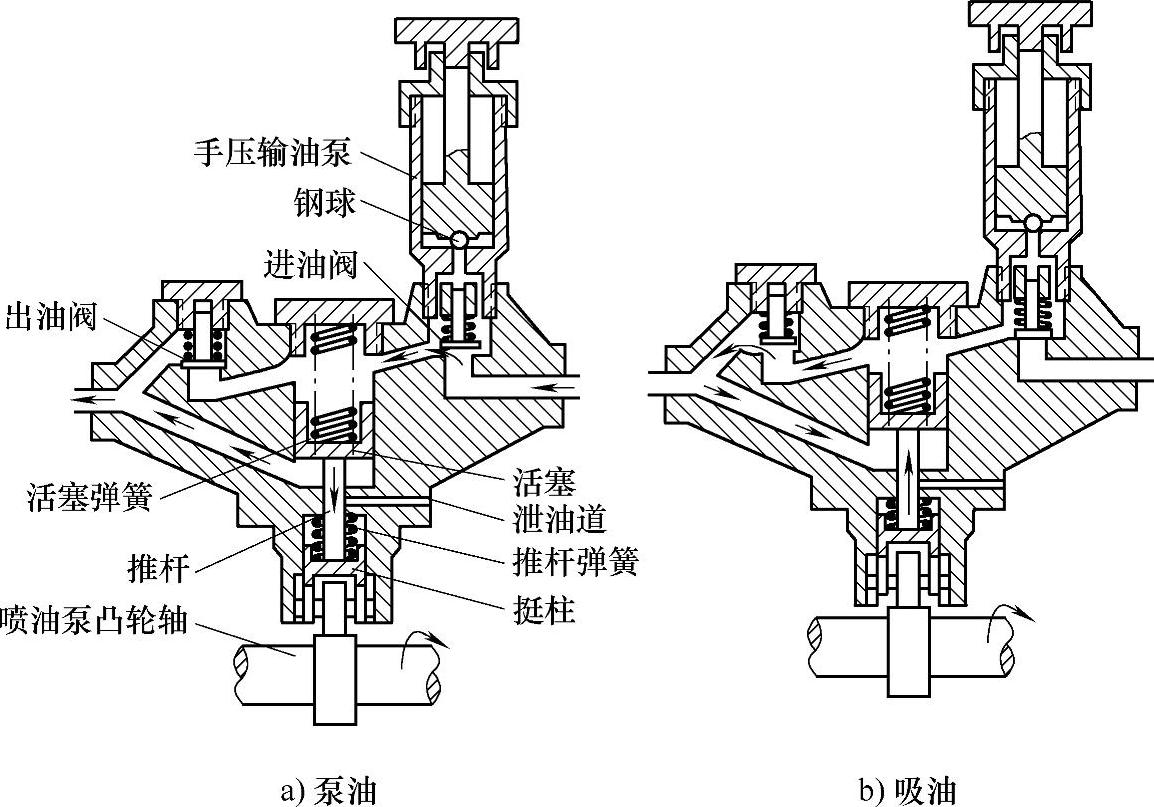

图1-63 齿条式喷油泵构造

1—滚轮衬套 2—卡簧 3—泵体 4—调节齿轮 5—调节齿杆 6—柱塞套 7—放气螺钉 8—进油管接头螺栓 9—垫圈 10—出油阀紧座 11—出油阀弹簧 12—出油阀 13—出油阀座 14—定位螺钉 15—柱塞 16—弹簧上座 17—柱塞弹簧 18—弹簧下座 19—推杆体 20—导向螺钉 21—滚轮轴 22—滚轮

单体柱塞式喷油泵主要由泵体、柱塞偶件、出油阀偶件、传动机构、油量调节机构等组成。齿条式喷油泵构造如图1-63所示;拨杆式喷油泵构造如图1-64所示;喷油泵实物如图1-65所示。喷油泵是燃油供给系统的核心,它装在齿轮室侧面,由凸轮轴上的油泵凸轮传动。泵体与齿轮室安装面装有调整垫片,用于调整喷油泵的供油提前角。(https://www.xing528.com)

图1-64 拨杆式喷油泵构造

1—进油管 2—进油管螺栓 3—放气螺钉 4—垫圈 5—泵体 6—柱塞 7—柱塞套 8—调整垫块 9—滚轮轴 10—滚轮 11—滚轮衬套 12—导向螺钉 13—推杆体 14—弹簧下座 15—柱塞弹簧 16—弹簧上座 17—定位螺钉 18—出油阀座 19—垫圈 20—出油阀 21—弹簧 22—出油阀弹簧座 23—出油阀紧座

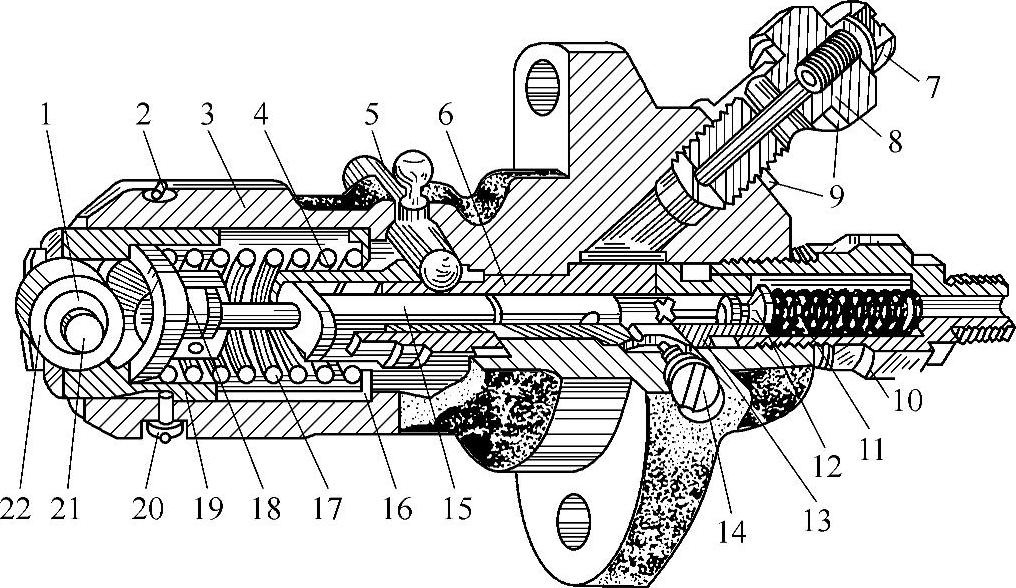

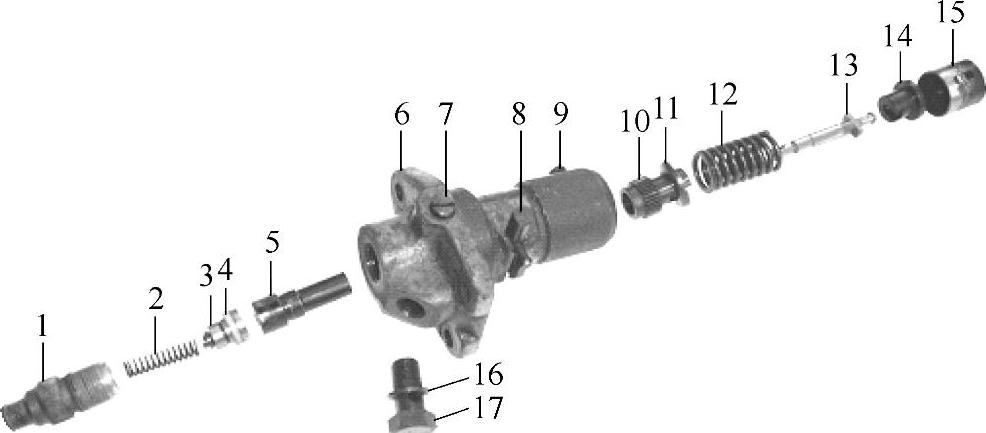

图1-65 单体柱塞式喷油泵(S195型、195S型)

1—出油阀紧座 2—出油阀弹簧 3—出油阀偶件 4—出油阀垫圈 5—柱塞套 6—喷油泵壳体 7—柱塞套定位螺钉 8—调节齿杆 9—导向螺钉 10—调节齿轮 11—弹簧上座 12—柱塞弹簧 13—柱塞 14—弹簧下座 15—挺柱体总成 16—垫片 17—进油管接头螺栓

① 泵体。泵体分上、下腔。上腔安装出油阀偶件,下腔安装挺柱体、柱塞弹簧等机件,柱塞偶件则贯穿装于上下腔中。泵体顶部钻有斜向进油孔,与泵体内部的环形油腔相通。

S195型柴油机的喷油泵,泵体侧面有柱塞套定位螺钉,安装柱塞套时应和定位槽对准,拧入定位螺钉时应带有小垫片,不能漏装。ZS1115型柴油机的喷油泵,泵体内上面有柱塞套定位销钉,装入柱塞套时,柱塞套上的切槽应对准泵体内上面的定位销钉。

② 柱塞偶件。柱塞偶件的柱塞和柱塞套是精密零件,经分级配对互研后,配合间隙在0.0015~0.0003mm,使用中应成对更换,不允许互换。

柱塞的结构分为顶部、停供斜槽空腔、停供斜边、轴向和径向孔、道导向部、柱塞脚等。柱塞套上主要设有进油孔和回油孔,如图1-66所示。当柱塞套上的进油孔和回油孔在同一高度时,进油孔只能进油,而回油孔既能进油,又能回油。

柱塞副的功用:提高柴油压力,以满足喷油器喷射压力的要求;控制供油量和供油时间。

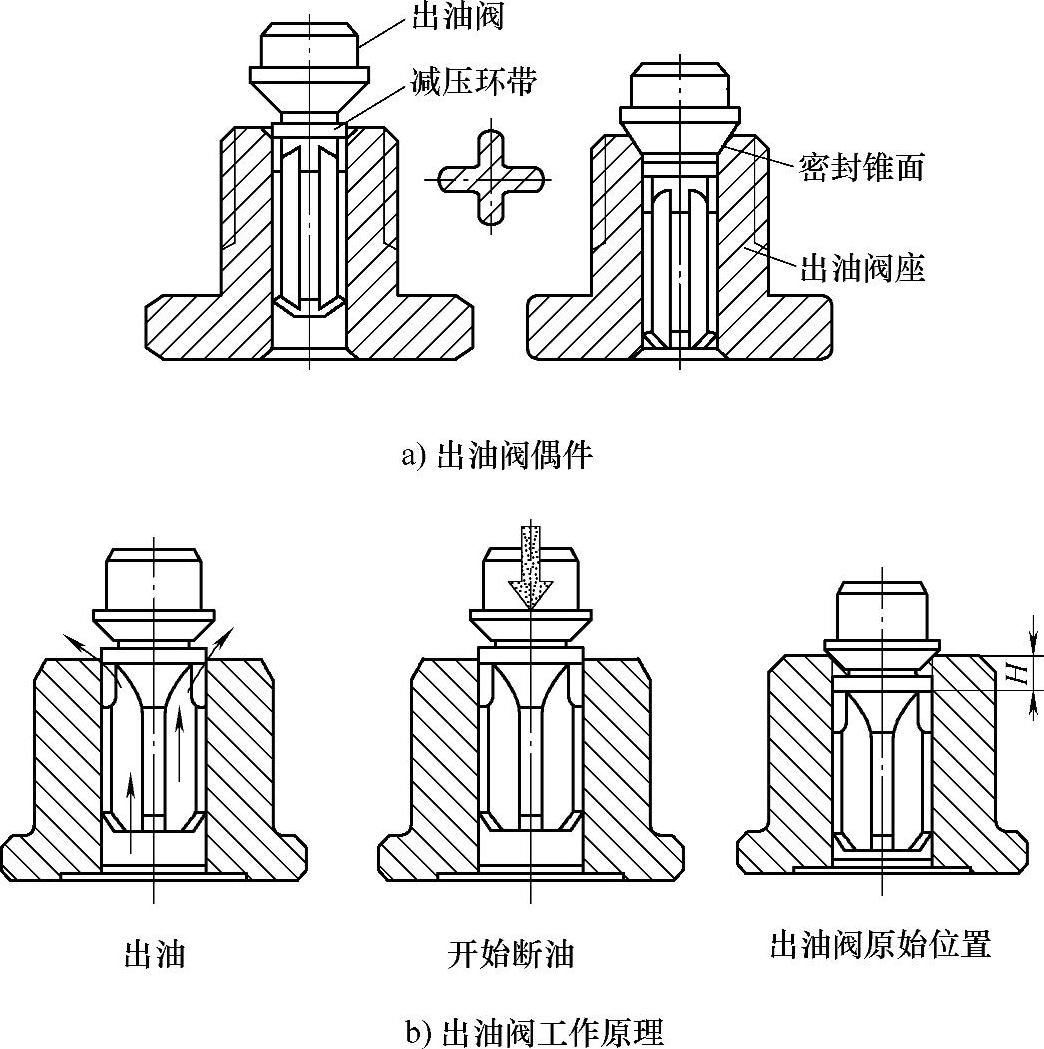

③ 出油阀偶件。出油阀偶件是一个形状复杂的菌状零件,它可以分为上部、中部和下部三部分。上部制有圆锥密封面,与阀座上的密封锥面配合,用来隔断高压油管与柱塞顶上的空间,使高压油管内的燃油不能流回油泵内,并保持管内有一定的残余油压。中部圆柱面称为减压环带,与阀座内孔精密配合,作用是将高压油管中的燃油吸回少许,以降低高压油管中的油压(即控制高压油管的残余压力)。下部是通油槽的导向部,其断面是“十”字形,用以使阀体沿阀座孔轴线运动,避免倾斜。出油阀偶件实物如图1-67所示。

出油阀偶件实质是一个单向阀,其结构如图1-68所示。当柱塞处于供油位置时,高压柴油才能克服出油阀弹簧的压力加上高压油管中柴油剩余压力总和的值,出油阀芯就被推开,喷油泵向高压油管供油。当柱塞上行至回油位置时,出油阀芯靠出油阀弹簧的压力下落,当出油阀芯的减压环带刚落入阀座时,即把柱塞与高压油管之间的柴油隔断,当阀芯的密封锥面下落到阀座时,阀芯的减压环带已经把高压油管内的容积扩大,使高压油管中的油压迅速下降,供油立即结束,不致引起喷油器滴油。

图1-66 柱塞偶件

图1-67 出油阀偶件实物

④ 传动机构。喷油泵传动机构主要包括油泵凸轮、滚轮-挺柱体和油泵弹簧等。工作时,在油泵凸轮的驱动和弹簧弹力的作用下,挺柱体以其导向槽作引导,进行往复运动。滚轮在传递油泵凸轮的推力时还可以在其衬套上灵活旋转,以减少冲击和磨损。

对于单缸柴油机,在滚轮上端与柱塞尾端之间装有调整垫块,垫块经过严格选配,其高度尺寸对喷油泵的供油时间有直接影响。对于多缸柴油机,在滚轮-挺柱体上更换不同厚度的垫块,可调整其工作高度和各缸供油间隔角的均匀性。

⑤ 喷油泵油量调节机构。为了适应柴油机工作时负荷的变化,循环供油量必须随之变化,所以,喷油泵要设置油量调节机构。

喷油泵油量调节机构用来转动柱塞,改变供油量。对于单缸柴油机来说,控制柱塞转动的方法有两种:一种是拨杆式,就是利用杠杆、拨叉、调节臂等零件传动控制;另一种是齿条式,就是利用齿轮和齿条,齿轮套管的下端有切口,柱塞下端的凸耳正好装在槽里,拉动齿条,柱塞跟着转动,以控制供油量。

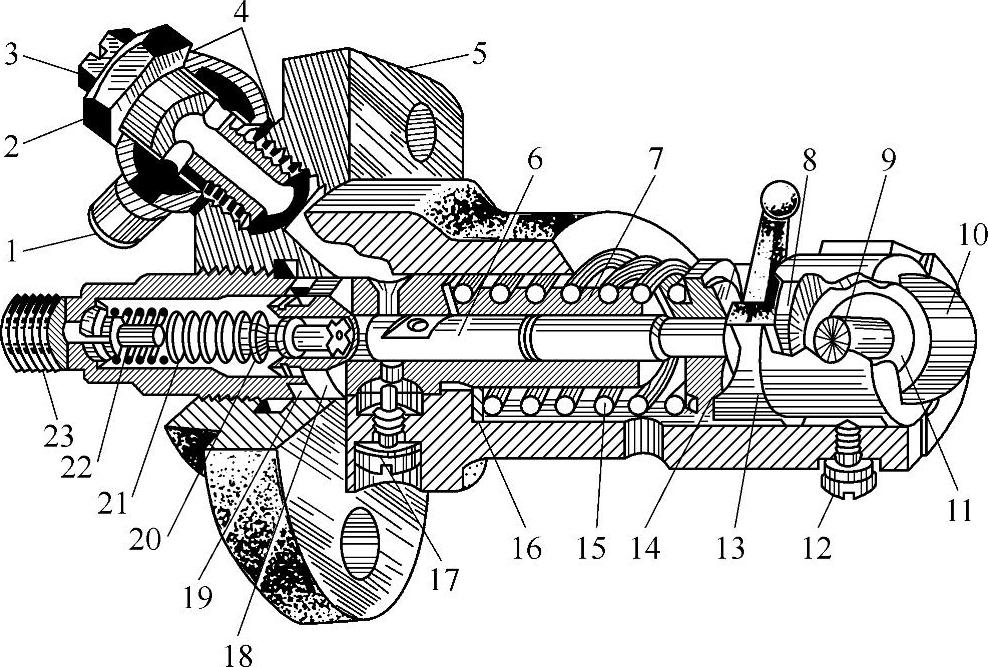

3)喷油泵泵油机构的工作过程。喷油泵的泵油机构在整个供油过程中,可分为三个阶段:进油、压油和回油,如图1-69所示。

图1-68 出油阀偶件和出油阀工作原理

① 进油过程:凸轮轴旋转,当喷油泵的挺柱体与凸轮轴的基圆相触时,柱塞下行,进油孔露出,柱塞套内孔上方的容积增大,油压降低,柴油从柱塞套上的进油孔(同时柴油也从回油孔)进入,并充满柱塞上方空间,这就是进油过程。

② 压油过程:随着凸轮轴的旋转,供油凸轮将喷油泵的挺柱体顶起,柱塞上行,把进油孔刚刚关闭的时刻,是压油开始。柱塞继续往上行,其顶部的容积减少,使柴油被压缩,当把柴油压缩到有一定压力后,就推开出油阀芯,使高压柴油向喷油器供油,这就是压油过程。

③ 回油过程:当柱塞上行至回油位置时,柱塞的斜槽露出回油孔的边缘,柱塞上方的柴油就和回油孔相通,高压柴油就经过柱塞上的直槽、斜槽(或柱塞上的中心油孔、斜切槽)流向回油孔,再进入柱塞套与泵体的环形油室。此时,在出油阀弹簧的作用下,使出油阀关闭,喷油泵供油结束。

图1-69 喷油泵工作过程示意图

当油泵凸轮越过最高点,柱塞又向下运动,开始下一个供油过程。凸轮每转一圈,油泵就供油一次。

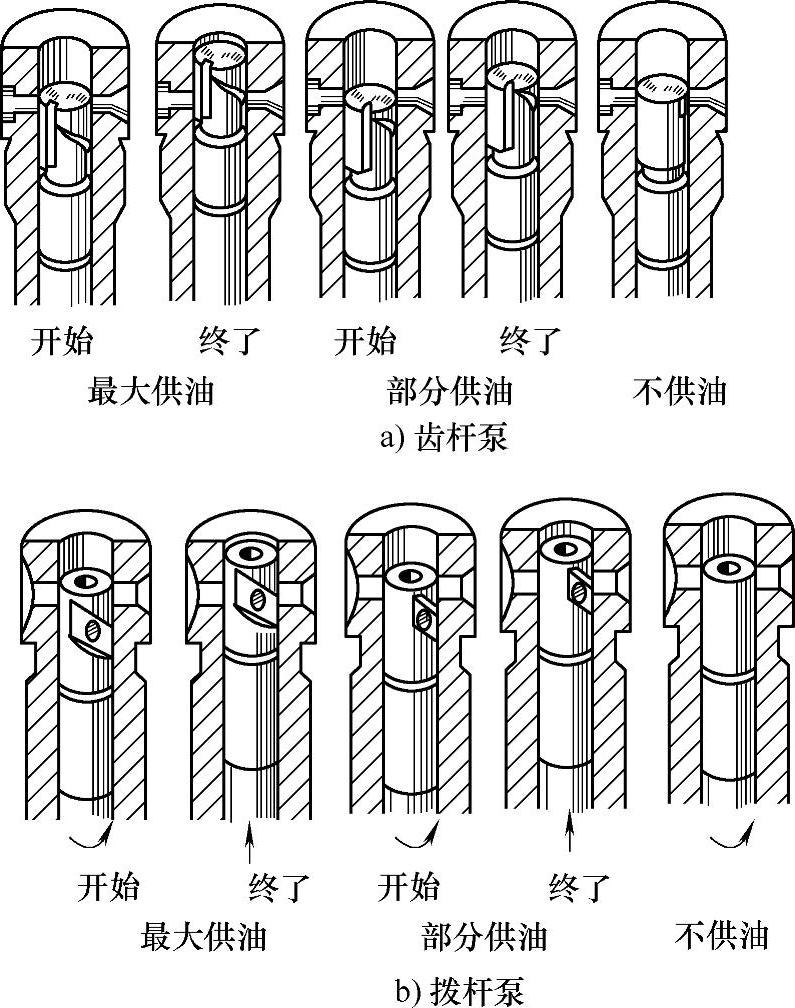

4)油量调节机构工作原理与过程。

① 油量调节机构的调节原理:供油量的多小,取决于从柱塞顶面关闭进油孔到斜槽开启回油孔时,这段柱塞运动的距离,即柱塞的有效行程,也就是通过改变柱塞的有效行程可以调节喷油泵的供油量。因供油凸轮的高度是固定不变的,柱塞在柱塞套内运动的行程也是不能改变的,所以改变柱塞的行程来改变供油量是不能实现的。

设计师们在喷油泵里设置一套油量调节机构,即调节齿轮和调节齿杆,拨动调节齿杆,调节齿轮带动柱塞一起转动。柱塞在柱塞套筒内转动,则改变了斜槽与回油孔的相对位置,改变了回油时间,即改变了柱塞的有效行程,从而达到了改变和控制供油量的目的。

② 供油量调节过程如图1-70所示,调节过程是:

a.最大供油量位置:柱塞斜槽最低部分正对着回油孔,使斜槽开启回油孔的时间最迟,即使柱塞有效行程最长,供油量最大。

b.部分供油量位置:柱塞转动一个角度,使柱塞斜槽较高部分正对着回油孔。虽然供油开始时间不变,但是斜槽与回油孔相通的时间提早,柱塞有效供油行程缩短,供油量减小。

c.不供油位置:将柱塞继续转动一个角度,使柱塞的直槽正对回油孔(或者是斜槽的最高部分正对着回油孔),柱塞顶部始终与回油孔相通,即柴油全部从柱塞的直槽(或轴向孔)和斜槽(或径向孔)经柱塞套的回油孔漏出,柱塞有效供油行程为零。柱塞无论是上行,还是下行,都不会产生高压柴油,因此,喷油泵不能供油。

图1-70 喷油泵供油量调节原理示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。