无论输入焊接参数还是控制器发给电源和焊头的控制命令,都是以数字控制方式进行的。控制器发给电源和焊头的控制命令是一系列电脉冲的组合形式(图12-18)。

图12-18 焊管机控制器的控制对象与重要控制量

控制器启用前,必须把控制对象和被控制的物理量等基本参数信息,以数字量方式全部输入控制器,作为控制依据。

然后,控制器针对某一控制对象,选择发送何种形式的电脉冲给控制对象的执行机构。

控制器还需要知道一个重要的参数因子,即由它发出的单个电脉冲,究竟能使控制对象的某个物理量产生多少数量上的变化?

显然,不同型号焊管机、不同的控制对象,这个因子都不相同。这个不同型号焊管机所涉及的不同焊头结构、不同电气/机械系统的物理量参数因子,就是焊管机的参数因子。

一般要标定的焊管机参数因子有旋转长度、旋转因子、电弧电压因子、摆动-脉冲数/mm、送丝因子、摆动因子。

1.输入PRD160型焊管机代码

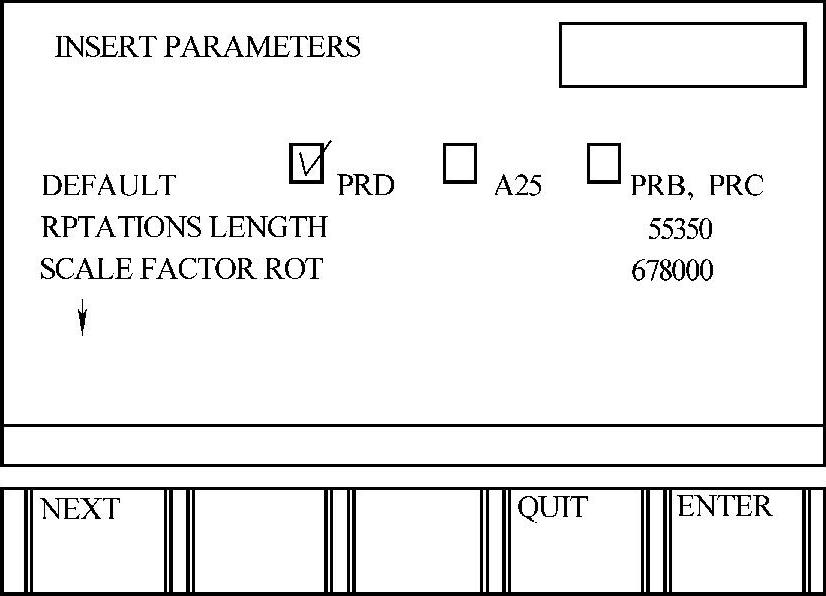

打开焊接电源后,编程器有如图12-19所示的界面显示。

用[NEXT]键移动光标到PRD一行,按下确认键[ENTER],出现如图12-20所示的中间设置界面。

图12-19 初始设置界面

图12-20 中间设置界面

按下软键[SET],按下软键[ENTER]两次,结果是PRD被标记,如图12-21所示。

图12-21 PRD被标记的显示界面

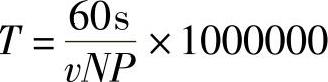

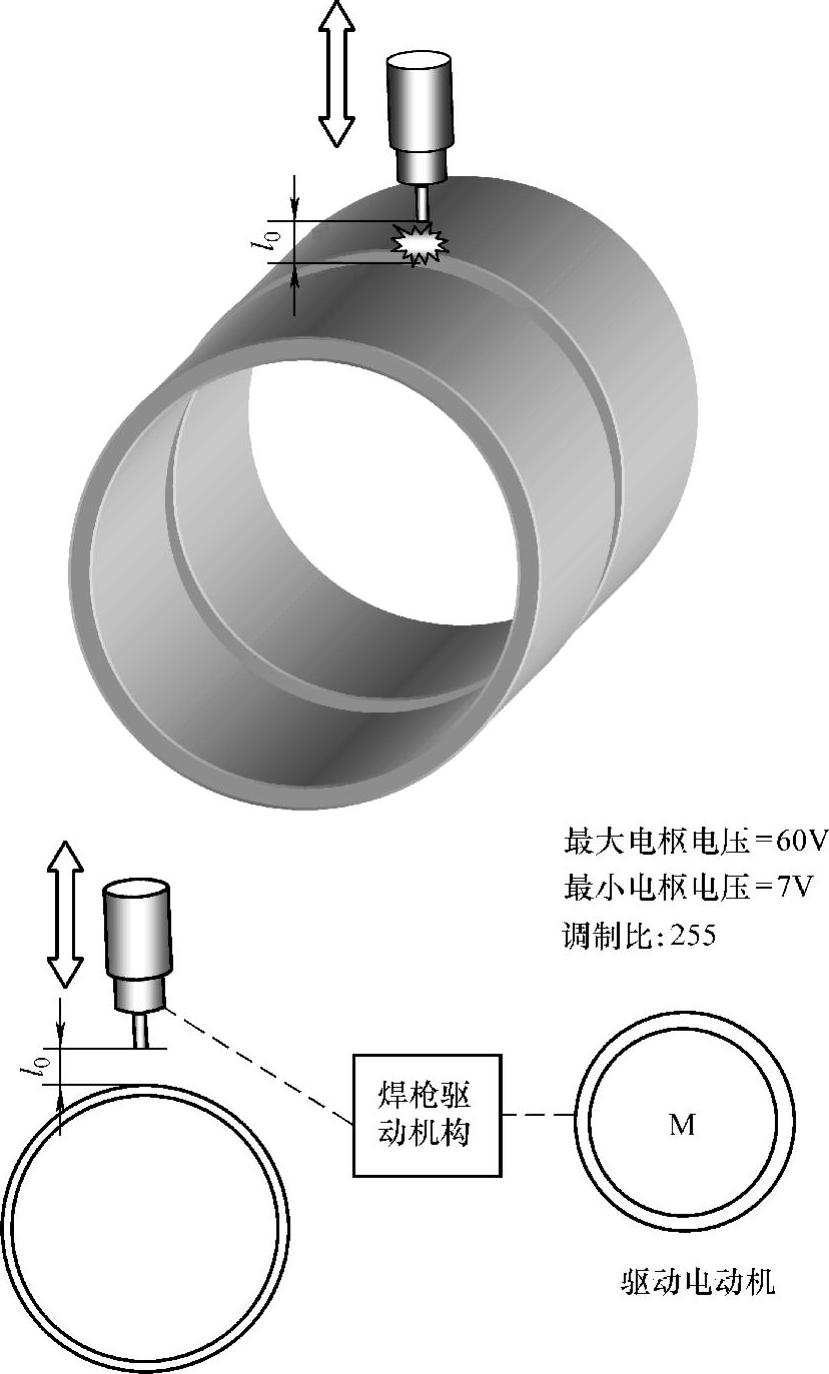

2.标定PRH6-40型焊管机的旋转因子

计算焊管机旋转因子的参数如图12-22所示。

1)最大旋转速度v=2.778r/min。

2)旋转传动比N=2140∶1。

3)电动机每转一周的电脉冲数P=15个/r。

4)最大调速比M=1000。

5)对应最大旋转速度(v)时,两个驱动脉冲的时间间隔(以μs计)

设旋转因子为K1,K1=TM,代入各值计算得K1=672843。

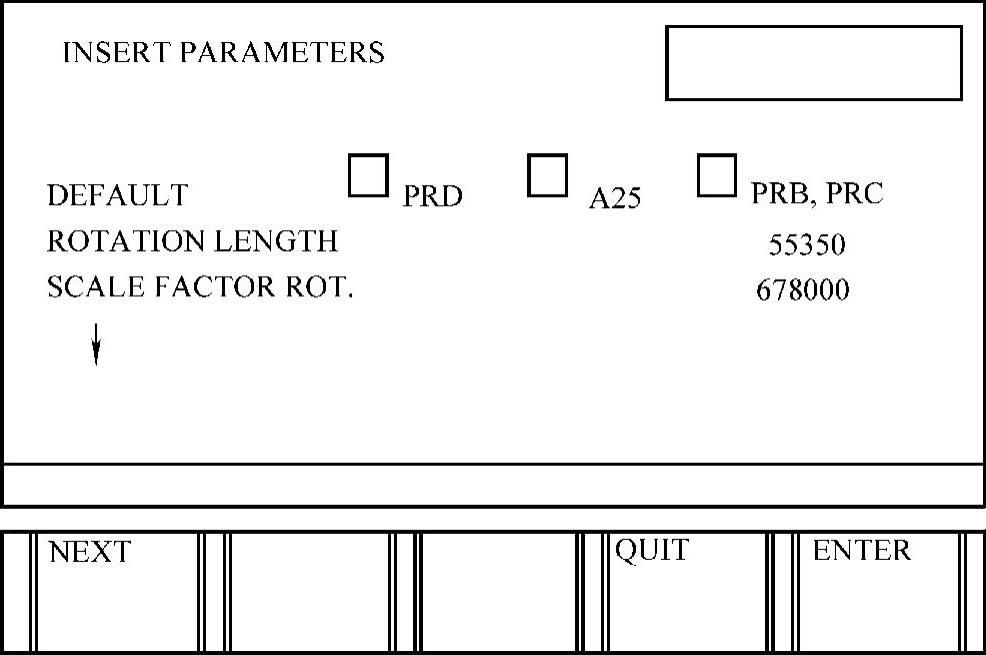

如图12-23所示,用软键[NEXT]数字键输入672843,按[ENTER]键确认,完成标定PRH6-40型焊管机的旋转因子。

图12-22 计算焊管机旋转因子的参数

图12-23 标定旋转因子显示界面

3.标定驱动电动机的AVC因子

计算驱动电动机的AVC因子的参数如图12-24所示。

设电动机电枢的AVC因子为K2,K2表示电枢电压最小单位变化量所引起的电弧电压变化量。

电动机的调制比为255(由电动机驱动电路确定),所以对应最小电枢电压时的调制电压值应为:U=K2/(255×60)。(https://www.xing528.com)

电动机电枢最小调制电压为7V,代入上式,有:K2=255U/60≈30

1)使用[NEXT]键/[ENTER]键,调出如图12-25所示的界面。

图12-24 计算驱动电动机的AVC因子的参数

图12-25 标定驱动电动机的AVC因子显示界面

2)输入30再按[ENTER]键确认,完成AVC因子的输入(图12-26)。

图12-26 完成旋转因子标定显示界面

4.PRD100焊枪摆动因子的计算与设置

摆动系统的结构参数如图12-27所示。

图12-27 摆动系统的结构参数

1)最大摆动速度v=19mm/s。

2)摆动机构传动比N=(22/112)×43r/mm。

3)摆动驱动电动机每转一周的驱动脉冲数P=15个/r。

4)最大调速比M=190(该数值由调速系统确定)。

5)对应最大摆动速度时,电动机的转速R=VN(周/s)。

6)对应最大摆动速度时,两个驱动脉冲的时间间隔(以μs计)。

设摆动因子常数为K3,K3=TM,代入各值计算得K3=78929。

将K3=78929输入到焊管机的操作与前述相同。

5.MEI21送丝机构的送丝速度因子的计算与设置

送丝系统的结构参数如图12-28所示。

图12-28 送丝系统的结构参数

1)最大送丝速度v=2500mm/min。

2)送丝系统机械传动比N=159∶1。

3)送丝轮周长A=(29.2π)mm。

4)电动机每转一周的驱动脉冲数P=15个/r。

5)最大调速比M=250(该数值由调速系统确定)。

6)对应最大送丝速度时,电动机的转速R=(V/A)·N(r/min)。

7)对应最大送丝速度时,两个驱动脉冲的时间间隔(以μs计)。

设送丝速度因子常数为K4,K4=TM,代入各值计算得K4=230779。将K4=230779输入到焊管机的操作与前述相同。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。