埋弧焊机中的可调速传动系统,按传动电动机的类型可分为两大类:直流调速系统和交流调速系统。交流电动机具有结构简单、制造成本低、使用和维修简便等优点,但调速困难。

尽管近年来各种类型的交流调速系统相继涌现,特别是交流变频调速系统的出现,使交流电动机的调速实现了技术上的突破性进展,但在焊机传动系统中的应用还远没有直流调速系统广泛。

与交流电动机相比,直流电动机的结构复杂、制造成本高、维修也较麻烦,但是由于它在使用性能上的突出表现,如:较大的启动转矩、优良的启动和制动性能、具有较宽的平滑调速范围,使得直流调速系统在现阶段仍然是电动机调速系统的主要形式。

从调速系统的动态响应特性来看,以晶闸管为调节器件的晶闸管变流调速系统的动态响应时间为毫秒级,因此目前的直流电动机调速的传动系统,绝大部分都使用晶闸管变流系统供电。例如,焊机中多采用中、小功率(20W~20kW)的晶闸管变流调速系统。

随着各种新型控制器件的不断出现,晶闸管变流调速系统除向大功率发展外,正在实现电路控制单元的集成化、标准化、系列化,组成的控制装置则趋于小型化。

随着控制计算机(特别是各种单片机)的推广应用,采用单片机控制器的晶闸管变流调速系统达到了较高的调速性能指标,在材料成形的各领域中获得广泛应用。

直流调速系统可分为以下三种类型。

(1)发电机-电动机调速系统 发电机-电动机调速系统简称为G-D机组调速系统。该系统早在20世纪30年代末就被采用,由于G-D机组调速系统有较优良的调速性能指标,从而沿用至今。G-D调速系统的主要缺点是:组成系统需要两台与调速电动机容量相当的旋转电动机和一些辅助励磁设备,因而使调速系统重量和体积庞大。

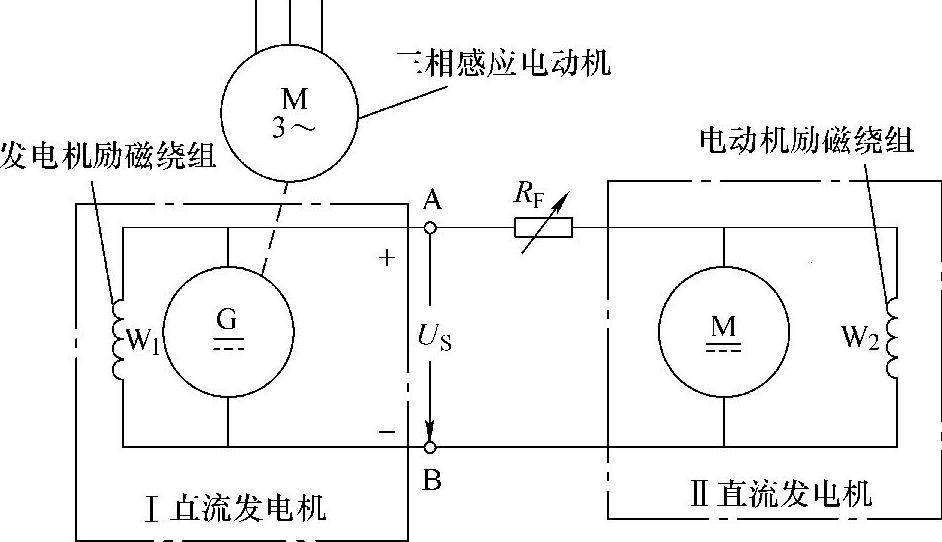

图6-11是G-D机组直流调速系统的基本结构。框Ⅰ部分表示直流发电机G,圆圈表示发电机的可旋转的电枢、W1表示发电机的励磁绕组。直流发电机可旋转的电枢要由一原动机驱动才能产生电动势。一般来说,G-D机组调速系统中的直流发电机都由三相交流电动机驱动。图6-11中的交流电动机就是三相感应电动机。

框Ⅱ部分表示直流电动机M,圆圈表示电动机的可旋转的电枢、W2表示电动机的励磁绕组,凡励磁绕组的两端与电枢(绕组)是并联的就称为并励绕组。

图6-11中,直流发电机G的电压US由A、B两端子(也就是发电机电枢的两端)输出,其所输出直流电压的正负极如图中标示。直流电动机M在直流电压US的作用下开始转动。

G-D机组调速系统的调速方式有以下两种。

1)改变电动机电枢回路内的附加电阻RF。这种调速方式主要应用于小容量的G-D机组调速系统中。这时,直流发电机G的驱动原动机往往采用不调速的三相交流感应电动机,而直流发电机G所发电压US是保持不变的。

2)改变发电机的电枢电压US。这种调速方式主要应用于大容量的G-D机组调速系统中。要改变发电机的电枢电压US又有两种方式:

一是改变发电机的电枢转速。这时,直流发电机G的驱动原动机往往采用可调速的三相绕线式转子感应电动机,靠改变感应电动机转速的方式改变发电机的转速,从而间接地改变直流发电机所发电压US,由于三相绕线式转子感应电动机的调速范围不大且结构庞杂,因此这种调速方式只能当做辅助调速方式使用。

二是改变发电机励磁绕组中的励磁电流。改变发电机励磁绕组中的励磁电流,实际上是通过改变发电机磁极的磁感应强度来改变发电机所发电压US。这种调速方式是大容量的G-D机组调速系统的常用形式。

若使G-D机组调速系统成为可逆调速系统,即电动机可在两个方向上旋转,就须改变电动机电枢两端所加电压US的方向。对G-D机组调速系统来说,往往通过改变发电机励磁绕组中的励磁电流方向,即改变发电机的励磁电压方向来改变其发电电压US的方向。

(2)晶闸管变流器调速系统 晶闸管变流器调速系统是由晶闸管变流器(各种类型不同、容量不同的晶闸管整流装置)向直流电动机负载供电,并自动调节其转速的自控系统。晶闸管整流装置相对(G-D调速系统)来说,据有体积小、动态响应快、工作可靠、设计和制造周期短以及维修简便等一系列优点。

图6-11 G-D机组直流调速系统的基本结构

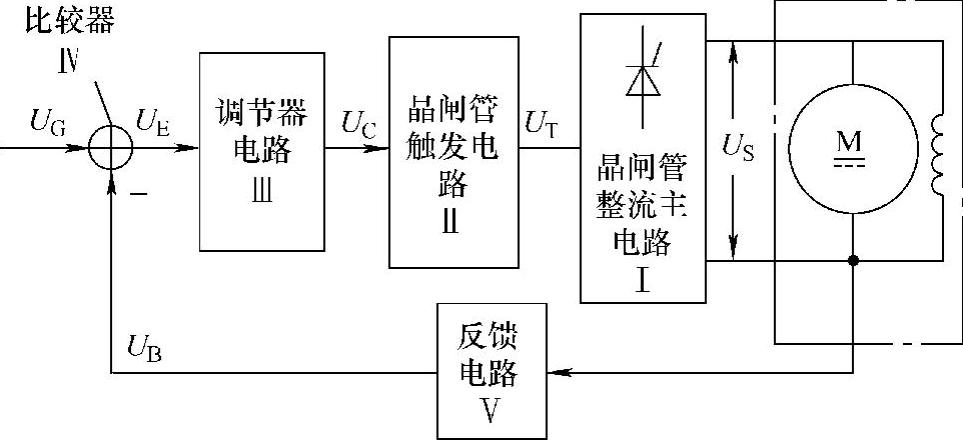

晶闸管变流器(整流器)直流调速系统的基本结构如图6-12所示。系统由以下环节构成:

1)环节Ⅰ——晶闸管整流主电路。该环节是由功率晶闸管器件以及相应功率的硅二极管组成的整流器。按输出容量的大小,整流器最常用两种整流方式,即单相桥式整流与三相桥式整流。

每种整流方式又有几种类型。整流器原理是电工通用理论,可参见相关的电工学书籍,本书不再赘述。

在晶闸管变流器(整流器)直流调速系统中,晶闸管整流器的功能是将电网交流电能变换为直流电能,然后向直流电动机的电枢提供所要求的电压US。

2)环节Ⅱ——晶闸管触发电路。晶闸管触发电路的功能是向晶闸管整流器主电路中的晶闸管提供触发(也称“点火”)电压的电路。主电路中,晶闸管整流器输出电压US的调压工作原理是交流相控调压,因此触发电路向晶闸管提供的触发电压,是与交流电网各相电压同步并可移相的脉冲电压UT。晶闸管整流器输出电压US的调节就是靠触发脉冲电压UT的移相完成的。

3)环节Ⅲ——调节器电路。环节Ⅱ输出的晶闸管触发移相脉冲电压UT能够移相,是受控于电平随时变化的控制电平信号电压UC。这个起主要控制作用的信号电压UC就是由环节Ⅲ——调节器电路输出的。

图6-12 晶闸管变流器(整流器)直流调速系统的基本结构

4)环节Ⅳ——比较器。对直流电动机的自动调速系统提出的调速功能主要包括:

①通过简便的速度给定方式,系统可在较宽的范围内平滑(无级)地变速。而速度给定方式的实际装置,往往就是一个简单的电压给定电位器。

②直流电动机的转速一旦设定为某一确定值后,就希望无论外界干扰因素(主要指电动机所带负荷的变化及供电电网电压的波动的干扰)如何作用,自动调速系统都能克服这些干扰因素的影响而维持电动机转速为设定值。能够达到此目的的自动调速系统就是动态特性良好的调速系统。(https://www.xing528.com)

为使自动调速系统具备上述两项功能就必须再设置比较器环节Ⅳ和反馈电路环节Ⅴ,以便使调速系统形成所谓具有负反馈闭环系统。闭环是指图中的系统各环节以Ⅰ→Ⅴ→Ⅳ→Ⅲ→Ⅱ→Ⅰ的顺序形成一个闭环。

比较器环节Ⅳ的输入信号有两个:一是用于速度给定的电平信号UG。一般地,它一旦用电压给定电位器给定为某一数值后,就应保持不变,直到想得到另一速度时才旋转电压给定电位器的轴,以得到与新转速相对应的给定电平信号UG。

另一输入信号电压是反馈电压UB。反馈电压UB是反馈电路环节Ⅴ的输出信号电压。反馈电路环节Ⅴ由电动机电路中采集(检测)某种形式的电压或电流信号后,经反馈电路环节本身的滤波和其他变换就形成了反馈电压UB。

反馈电压UB与给定的电平信号UG通过比较器环节进行比较。其比较的实质是将反馈电压UB在数值上取负号后,再与给定的电平信号UG进行代数和。正是因为反馈电压UB取负值才表明这个自动调速系统是负反馈控制系统。而在系统的组成框图中,负反馈用比较器环节输入反馈电压UB信号前的负号表示。

比较器环节的输出信号就是UG+(-)UB=UG-UB=UE。UE称为偏差信号。偏差信号一般经调节器电路的功率放大[也就是比例(P)运算处理]和积分(I)、微分(D)运算处理后,才能成为系统的控制信号电压UC。有对偏差信号进行上述三种运算处理功能的调节器就是控制系统常见的PID调节器。所以要在控制系统中引入PID调节器,是为了获得良好的系统动态特性。

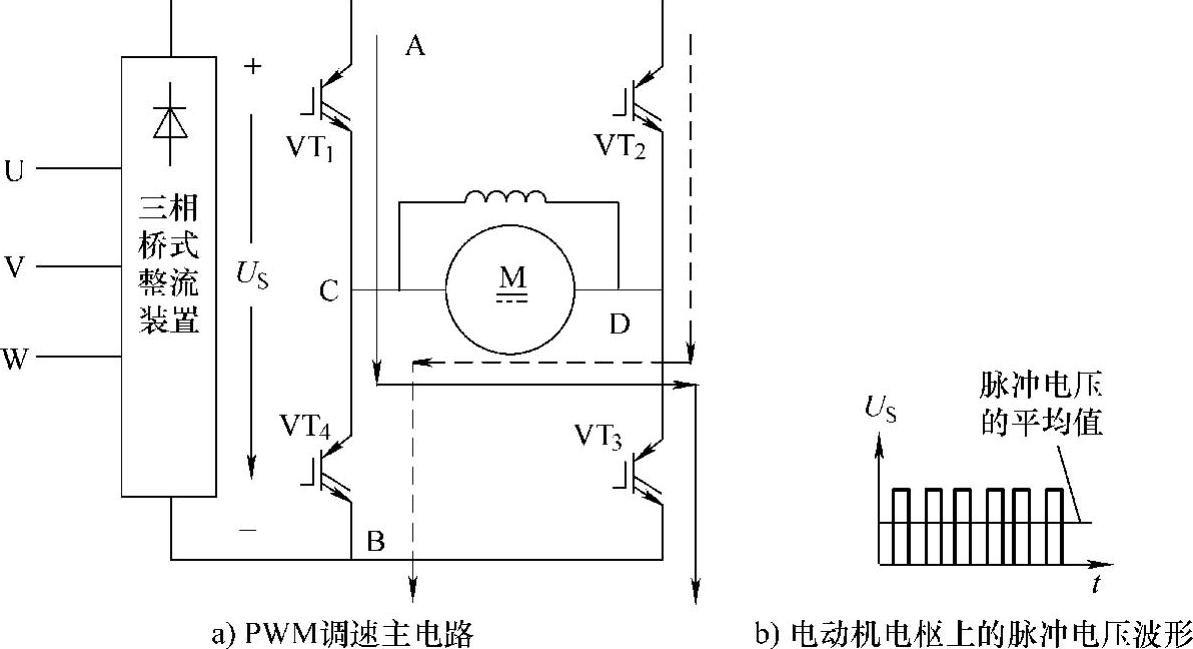

(3)晶体管脉宽调制(PWM)调速系统 图6-13所示为晶体管脉宽调制(PWM)直流调速系统的基本结构。它是利用大功率晶体管[四只绝缘栅双极晶体管(IGBT)]组成桥式电路结构。桥式电路的A-B两点之间加有直流电压US;C-D两点之间连接一台直流电动机。假设四只IGBT要么是(VT1+VT3)导通,要么是(VT2+VT4)的导通。

图6-13 晶体管脉宽调制(PWM)直流调速系统的基本结构

在(VT1+VT3)导通时,直流电压US以C点为正、D点为负的方向加到直流电动机M的电枢两端,因而电动机输出轴可以沿时钟的某一方向旋转(这里假定是顺时针方向)。

再假定(VT1+VT3)导通方式是“时通时断”的所谓开关方式,那么电动机电枢两端所得到的电压就是如图6-13b所示的脉冲电压波形。由于可控制IGBT的“开通”时段与“休止”的比例,因此就控制了脉冲电压波形中“开通”时的电压US在时间坐标轴上的宽度。电压US的“开通”时段越宽,US脉冲波形电压的平均值就越大;而US的平均值越大,电动机的转速就越大。显然,调节脉冲波形电压的宽度就能调节电动机的转速,因此把这种调速方法称为脉宽调制(PWM)调速。

如果令(VT1+VT3)关断,而换(VT2+VT4)工作,与上述不同的地方只是加于直流电动机M的电枢两端的电压US改变了方向,现在是直流电压US以D点为正、C点为负的方向加到直流电动机M的电枢两端,因而电动机输出轴可以沿逆时针方向旋转。这样,该脉宽调制(PWM)调速系统还是一可逆调速系统。

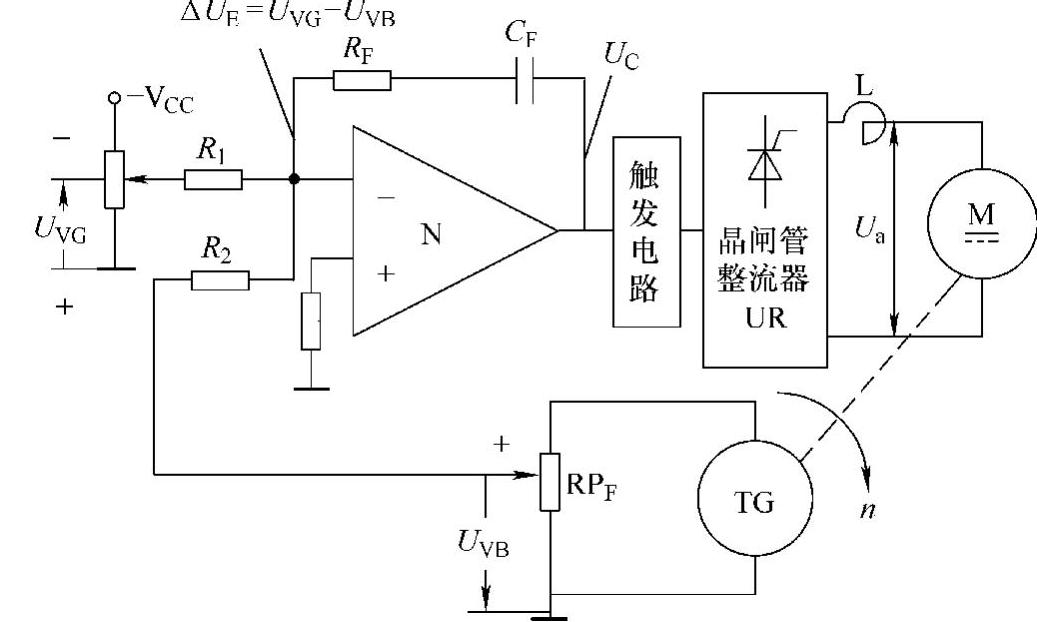

(4)焊接速度控制中的常用直流电动机调速系统 从前面埋弧焊设备焊接速度控制系统的组成得知:对焊接速度的控制,归结为对焊接主机或是焊接辅机的相关机构的直线运动或圆周运动的速度控制。而相关机构两种运动形式的驱动都源于电动机,因此无论焊接主机还是焊接辅机,从电力拖动的角度看,都属于电动机调速系统。小车式焊机、悬臂式焊机与龙门式焊接专用机的焊接速度控制系统中,大量采用的电动机都是直流电动机,而电动机调速系统(测速发电机)又多为转速负反馈调速系统,为此,这里以转速负反馈调速系统(图6-14)为例,简述其工作原理:

图6-14 转速负反馈调速系统原理框图

系统中,直流测速发电机TG作电动机转速n的检测元件,它与被控电动机轴硬性连接,将电动机转速的变化转换为TG电压的变化,该电压经分压器RPF分压,即得到与转速n成正比的转速负反馈电压UVB。

注意到,电动机转速的给定电压UVG是由分压器RPG上取得的,而分压器RPG是由负控制电源-VCC供电。信号电压是输入到运算放大器N的反向输入端,经其反相,在运算放大器N的输出端将得到反相信号电压。

同理,负反馈信号电压UVB应是分压器RPF上的正向(对机器地而言)分压。

转速反馈电压UVB与转速给定电压UVG比较后,得到偏差电压ΔUE=UVG-UVB,该偏差电压ΔUE经运算放大器N放大后,其输出电压就是晶闸管触发器的移相控制电压UC。

移相控制电压UC送到晶闸管整流器UR的触发电路,对整流器UR进行相控调压,从而调节加到直流电动机M的电枢电压Ua并最终调节直流电动机转速。

串联在晶闸管整流器UR输出电路中的电抗器L称为“平波电抗器”,用以滤除晶闸管整流器UR脉动输出电流中的交流成分。

转速负反馈构成的直流电动机调速系统具有下列两个优良特性:

①在相同的负载扰动条件下,转速负反馈构成的直流电动机调速系统与开环调速系统(即没有转速负反馈)相比,其调速系统的静态转速降指标将减小至开环调速系统静态转速降的1/(1+K)(K为闭环系统的开环放大系数)。这就表明,引入转速负反馈后提高了直流电动机调速特性的“硬度”,即随着转矩的增加,电极的转速却变化不大。

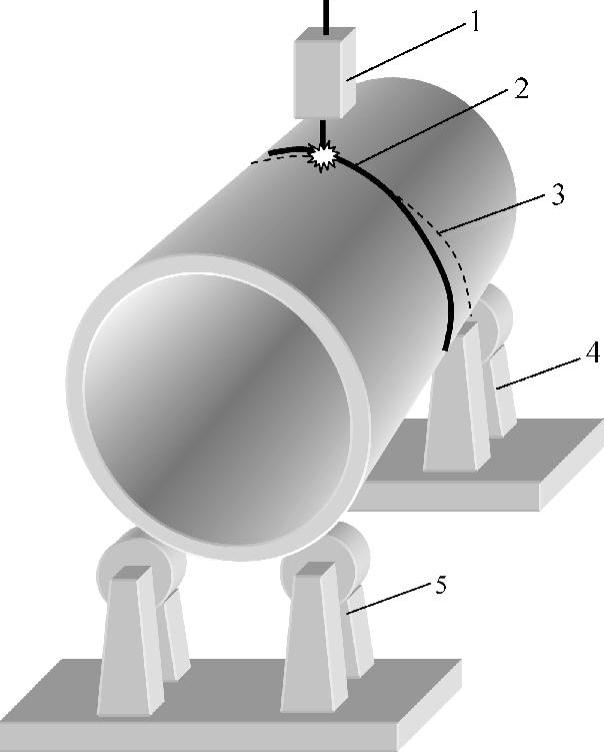

图6-15 主从滚轮架转速不同步造成筒体环缝歪斜

1—焊嘴 2—设计焊缝3 —实际偏斜焊缝 4—从动辊轮架 5—主动滚轮架

②在最高转速相同及低转速静差率相同的情况下,转速负反馈构成的直流电动机调速系统的调速范围是开环系统的调速范围的(1+K)倍。这说明,转速负反馈构成的直流电动机调速系统扩大了调速范围。

(5)焊接转台圆周运动速度控制模式的特点 作为圆周运动焊接速度控制的焊接转台(图6-15),其圆周运动速度控制模式的特点是:焊接速度(焊嘴的相对圆周运动速度)是由焊接辅机(焊接滚轮架与焊接变位机)作圆周运动完成的。而焊接速度控制是对焊接辅机作圆周运动的相关机构转动速度的控制。

滚轮架滚轮的旋转速度乘以减速比(滚轮直径与筒体外径之比),就是环缝焊接速度,因此对焊接滚轮架的速度控制要求:一是滚轮的旋转速度要平稳且可调速,以适用于不同外径筒体焊件的焊接;二是左右两边的滚轮架必须具备或机械或电气的“同步”旋转速度控制,否则必造成筒体焊件纵向中心线的偏斜,随之是焊件上的环缝歪斜,如图6-15所示。

近年,重型自动防窜焊接滚轮架最大的承载重量达1600t,采用PLC和高精度位移传感器双主动驱动控制,防窜精度为±0.5mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。