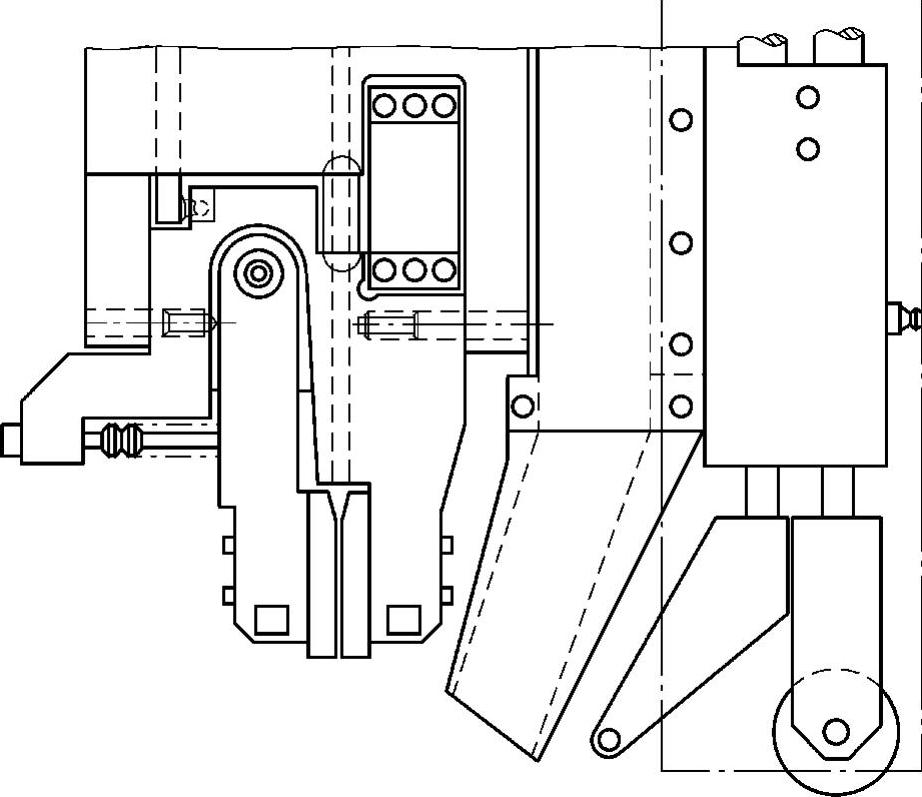

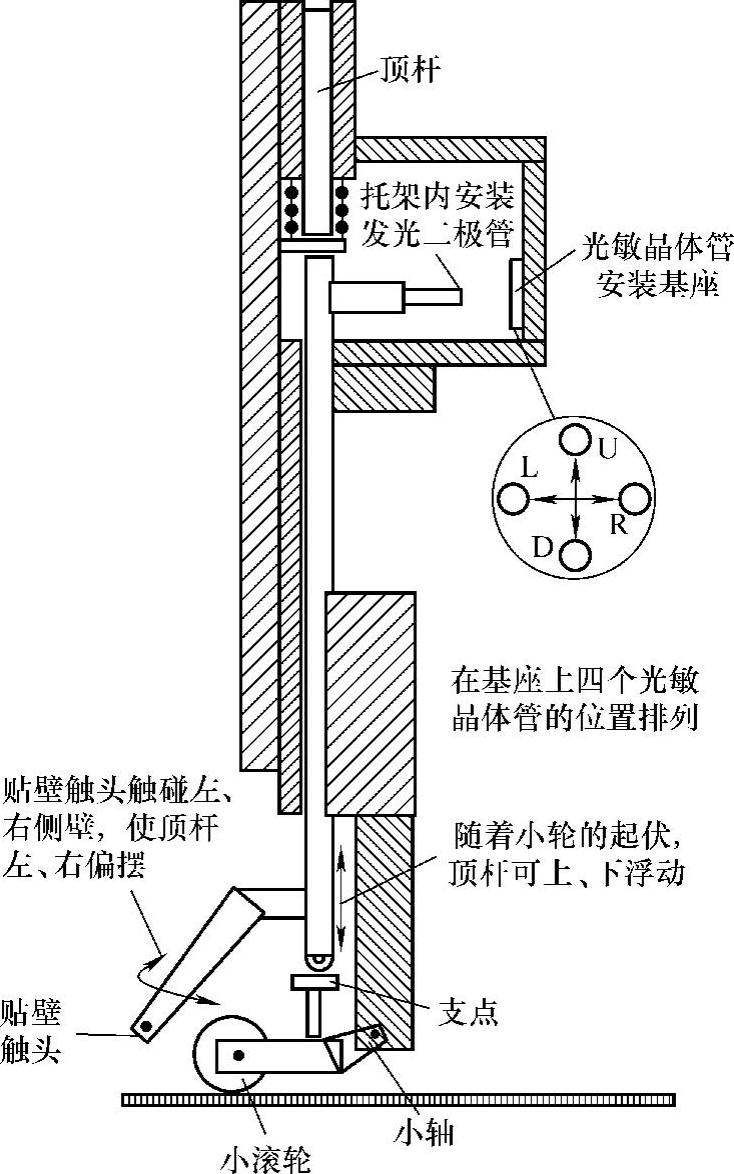

图4-14是一种实用型的窄间隙埋弧焊机焊嘴部分的结构图。点画线框内的部分就是安置在焊嘴最前部分(按焊接方向)的窄间隙坡口跟踪用的坡口传感装置。

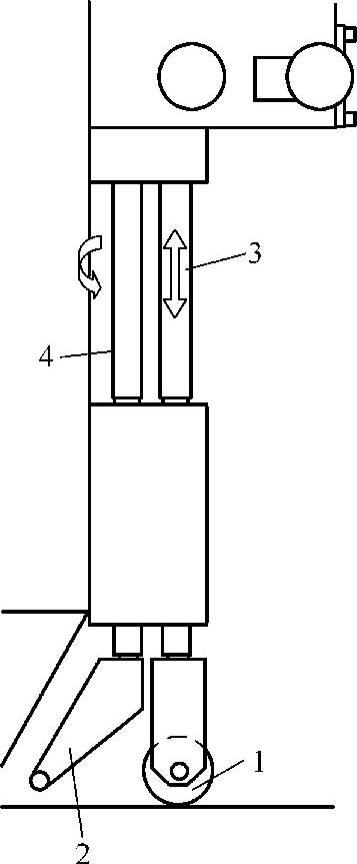

该传感装置是可检测窄间隙坡口底部位置和窄间隙坡口侧壁位置的简单机械装置:一个小滚轮(图4-15中的构件1)和一个两侧带触头的拨杆(图4-15中的构件2)。小滚轮带动可上下移动的顶杆(图4-15中的构件3);而两侧带触头的拨杆带动可左右摆动的摆杆(图4-15中的构件4)。

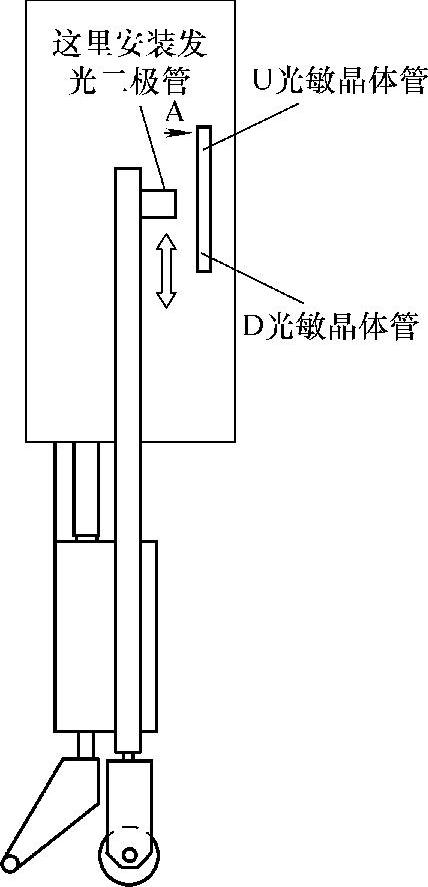

可上下移动顶杆的上端,有一横向安装的突起,突起前端安装有发光二极管,如图4-16所示;随着顶杆的上下浮动,发光二极管发出的光束也上下浮动;在发光二极管的前面有竖向安装的两只光敏晶体管U和D;这样,小滚轮检测窄间隙坡口底部位置的机械量,通过顶杆和发光二极管的传递,最后被两只光敏晶体管U和D感知并转化成电信号。

图4-14 窄间隙埋弧焊机焊嘴部分的结构图

图4-15 传感器机械结构

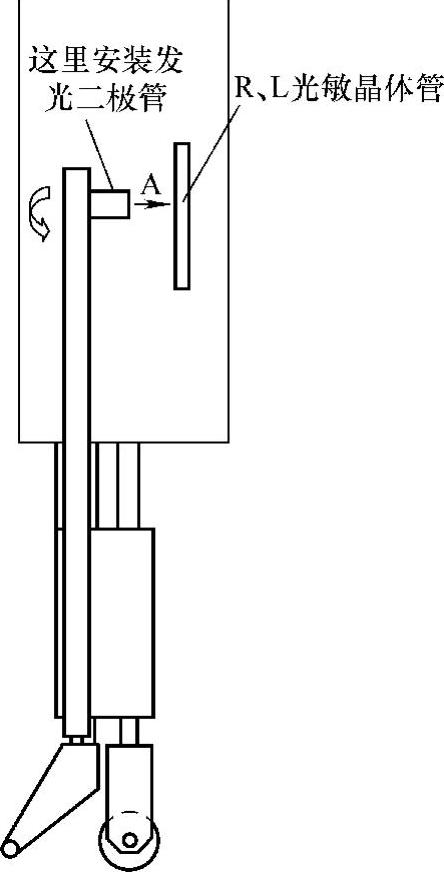

同样,两侧带触头的拨杆2的上端,也有一横向安装的突起,突起前端安装有发光二极管,如图4-17所示;随着拨杆2的左右摆动,发光二极管发出的光束也左右扫描;在发光二极管可左右扫描面的前面安装有水平向安装的两只光敏晶体管L和R;这样,拨杆2检测窄间隙坡口侧壁位置的机械量,通过拨杆和发光二极管的传递,最后被两只光敏晶体管L和R感知并转化成电信号。

图4-16 顶杆1的上端的结构

图4-17 拨杆2的上端的结构

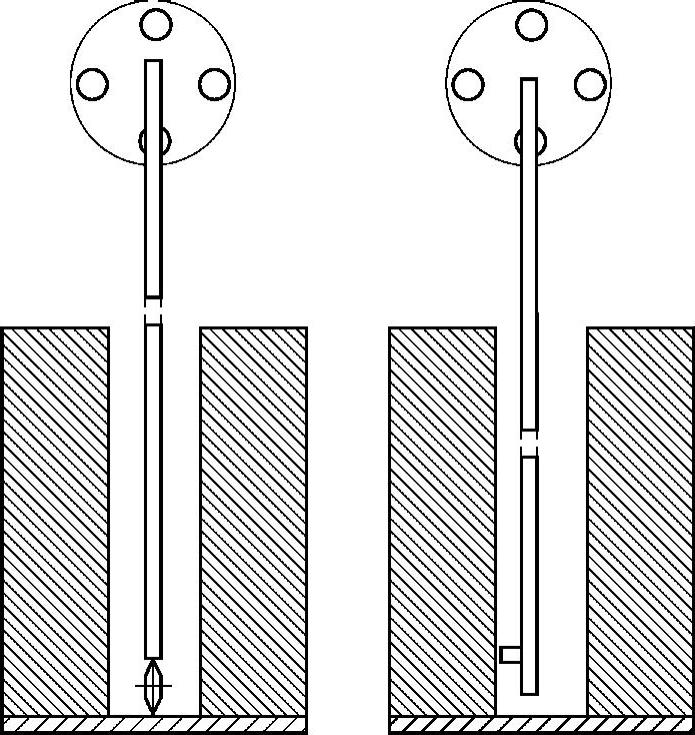

机械-光电式坡口传感器的机械探头部分还有另一种实用结构形式,是将带一根可上下浮动顶杆的小滚轮和带一根可左右偏转杆的贴壁触头合二为一的简便形式,如图4-18所示。

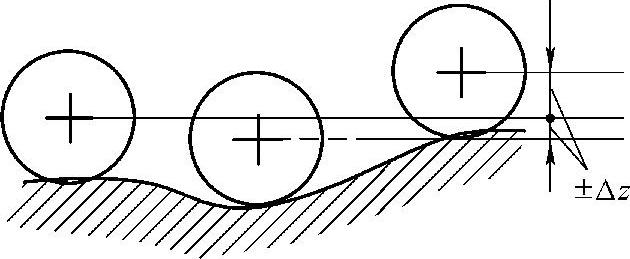

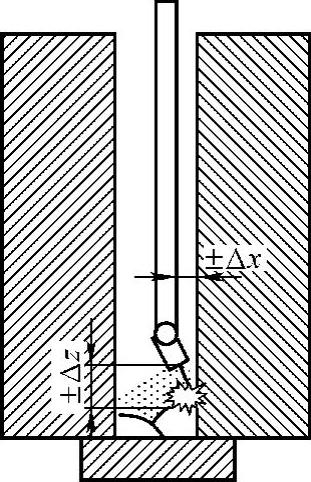

带一根可上下浮动顶杆的小滚轮,与窄间隙焊缝坡口底部(或已焊焊道的表面)接触,随着焊接过程的进行,小滚轮可检测到坡口(或焊道的表面)在垂直方向的高度变化,如图4-19所示。

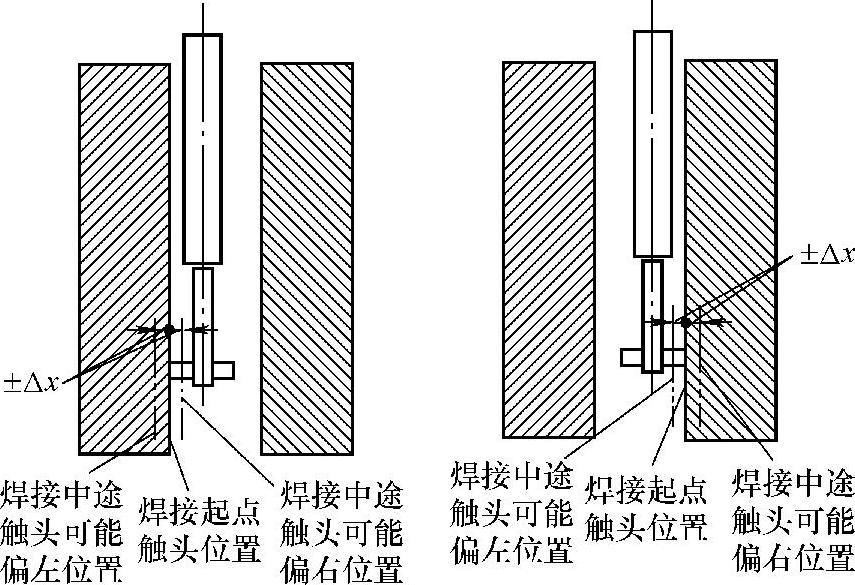

带一根可左右偏转杆的贴壁触头(左右分布),随着焊接过程的进行,左右贴壁触头会或左或右地(根据是左侧壁跟踪还是右侧壁跟踪)一直紧贴焊件的侧壁,从而随机检测焊缝侧壁坡口的水平方向变化,如图4-20所示。

上述被随机检测到的窄间隙焊缝坡口的二维机械变量,还要转换成电信号后,才能成为焊缝坡口跟踪的检测信号。具体转换方法是:

在光敏晶体管安装基座(图4-18)上,在垂直方向和水平方向分别安装有两只光敏晶体管,它们都可以接收到由发光二极管发出的光。发光二极管安装在顶杆的上端。

图4-18 坡口的检测(传感器)系统构成

图4-19 小滚轮紧贴坡口底部

(https://www.xing528.com)

(https://www.xing528.com)

图4-20 贴壁触头与左右侧壁接触状态

垂直方向U和D光敏晶体管分别对应于坡口底部给定深度的升起和下降的位移量±Δz的电信号;横向的L和R光敏晶体管则分别对应于坡口侧壁的左右偏移量±Δx的电信号。

焊前调整时,可通过传感器上的调节螺钉,使发光二极管中心点恰好与四只晶体管的中心重合,这就是坡口跟踪的起点。

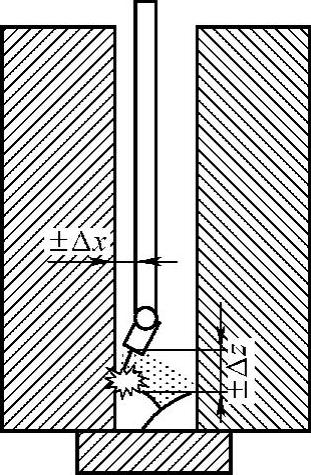

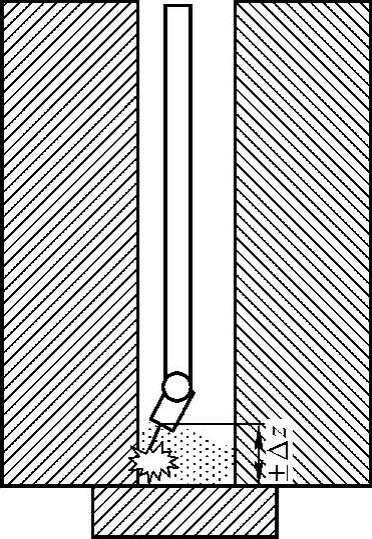

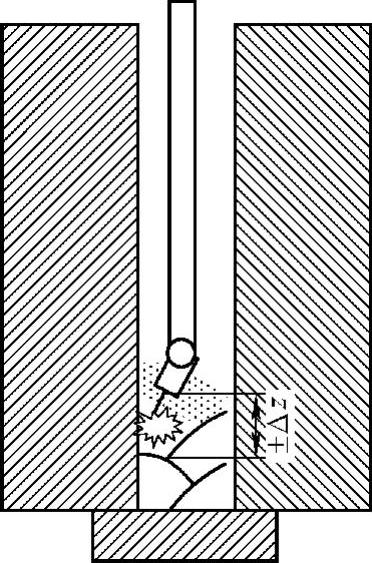

窄间隙埋弧焊时,焊头要深入焊接坡口内,而且焊嘴要偏摆。焊嘴有两种偏摆方式:焊接左侧焊道,焊嘴向左偏摆(图4-21);焊接右侧焊道,焊嘴向右偏摆(图4-22)。而无论进行左侧焊道还是右侧焊道的焊接,坡口跟踪的结果要始终保持Δx/Δz两个距离参数的恒定。

Δx这个距离参数是窄间隙埋弧焊焊头上扁平状基板边缘与焊件窄间隙侧壁间的距离;Δz这个距离参数是焊嘴端点与焊件底部之间的距离。

图4-21 坡口左侧壁的焊接状态

图4-22 坡口右侧壁的焊接状态

而焊嘴端点与焊件底部之间的距离又可有两种状态:焊件底部是还没有焊缝的(例如第一、第二焊道)底部,如图4-23所示;焊件底部是已有焊缝的表面,如图4-24所示。

图4-23 坡口底部没有焊缝

图4-24 坡口底部已有焊缝的表面

图4-25所示是焊接起始点的小滚轮触头的位置。

下面以检测坡口侧壁的左右偏移量±Δx为例,简述焊接左侧焊缝时的具体的跟踪过程:

焊接开始,选择焊接左侧焊缝。这时焊接的跟踪系统会自动将传感器触头接触焊件的左侧壁,同时,顶杆上端的发光二极管对中在四只光敏晶体管的中心,这也是焊接坡口跟踪起点位置。

焊接途中,一旦出现左偏移量-Δx,顶杆也相应左偏,顶杆上端的发光二极管左偏,左偏的发光二极管只要还没有直射到右侧光敏晶体管,跟踪控制器就不会发出使焊嘴右偏的控制信号。当左偏的发光二极管直射到左侧光敏晶体管后,跟踪控制器就立刻发出使焊嘴右偏的控制信号给执行机构,即直流电动机驱动的水平滑板向右移动,从而左侧光敏晶体管又相对向左离开了发光二极管直射。

焊接途中,一旦出现右偏移量+Δx,顶杆也相应右偏,随之出现的调节过程与以上相同,只是焊嘴产生的是右偏。

图4-25 坡口传感器的工作零位(焊接起点)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。