埋弧焊都要求送丝速度可调,因此送丝机构的驱动电动机就必须是调速电动机。直流电动机有优良的调速性能,调速的范围宽、线性度好、低速时仍能保持较大的转矩是其突出的优点,完全可以满足送丝系统的要求,不足之处是体积较大。但是近年来开发出的低惯量大转矩直流电动机、直流印刷电动机克服了直流电动机体积较大的缺点,并在弧焊自动控制系统中大量采用。

使用变频调速技术,虽然使交流电动机也具备了优良的调速性能,但在以使用小型电动机为主的电弧焊送丝系统中,交流电动机及其变频调速技术应用并不多。

在埋弧焊工艺的实焊过程中,经常要频繁调整焊丝的送进和回抽,因此电动机必须能正反转。直流电动机也具有良好的正反转控制功能,因为对直流电动机的电枢电路、励磁电路进行调压均可调节电动机的转速;改变电压方向就可以改变电动机转向。由电工理论知,一般情况下直流电动机都是在电枢电路中施加控制措施。因为熔化极电弧焊中使用的直流电动机功率不大,所以对直流电动机的正反转控制采用简单的继电器控制就能满足要求。

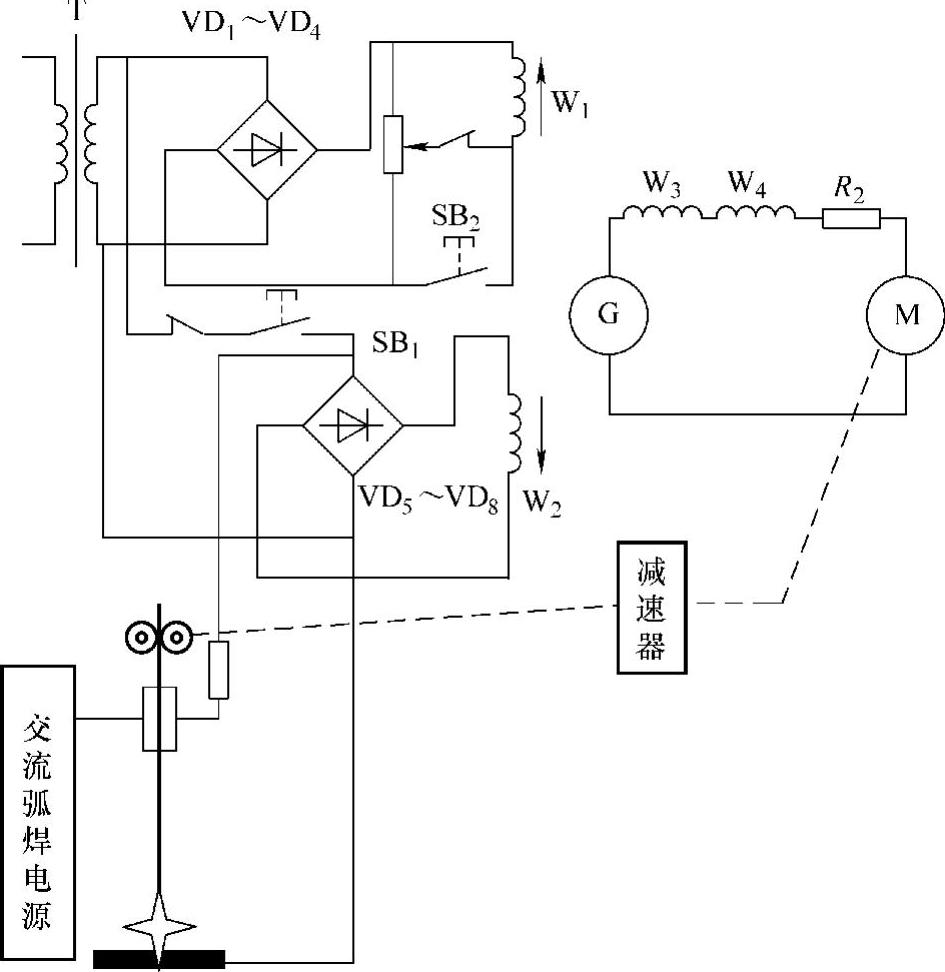

1.G-M送丝电路原理

在埋弧焊中,普遍使用如图3-7所示的直流G-M送丝拖动电路。它产生于19世纪40年代,之所以能沿用至今,全在于其使用的可靠性好。图3-7中,用一台直流发电机G向一台直流电动机M提供电枢电流,而电动机M作为送丝机构的驱动电动机。该电路的独到之处在于它的发电机采用了4个励磁绕组:W1、W2是他励绕组,W3、W4是串励绕组。

单独由W1励磁时,发电机G提供给电动机M的电枢电流使焊丝回抽;而单独由W2励磁时,使焊丝送进(图3-7中,W1、W2他励绕组旁标示的箭头方向,实际上是焊丝的运动方向)。

W3、W4对焊丝运动方向的作用与W2相同,W3、W4的加入,使发电机处于加复励状态,这有助于提高送丝系统的机械特性硬度。

正常焊接时的瞬时速度由W1、W2的合成磁通决定。W1的直流励磁电压由整流器VD1~VD4提供,励磁电流的大小可由W2调节,这相当于送丝给定电压;而W2的励磁电压由电弧电压Ua经整流器VD5~VD8提供。

送丝电路在焊接的调整阶段时,用按钮SB2可单独调节焊丝回抽,按钮SB1可单独调节焊丝送进。

图3-7 G-M送丝电路原理图

在起弧阶段,电阻R2接入发电机的串励回路中,电动机以较慢的速度转动,以使焊丝平缓接触焊件,这就是引弧时要求的慢送丝引弧。

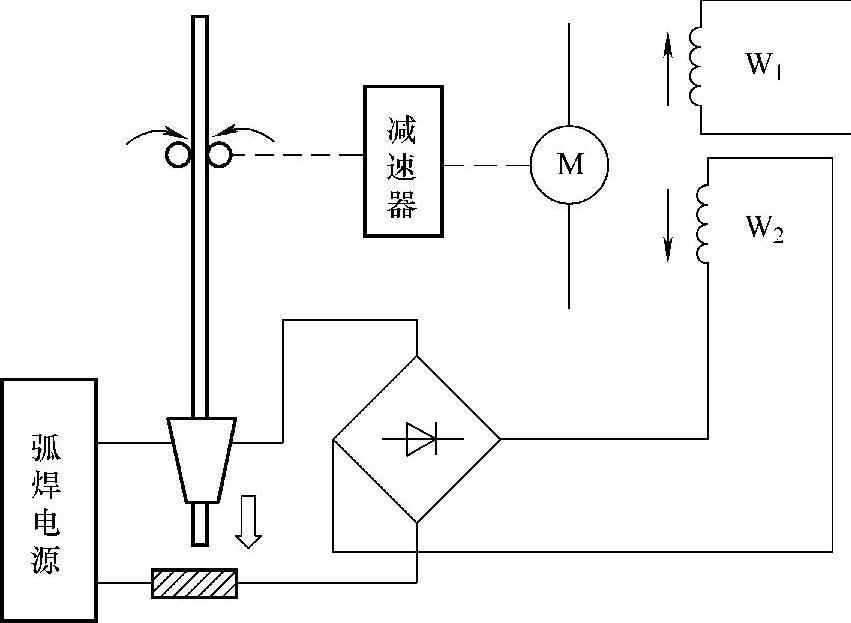

在电弧还没有引燃时,向W2提供的电压是弧焊电源的空载电压,因此使焊丝向下运动的W2磁通大于W1的使焊丝向上运动的磁通,合成磁通使焊丝向下运动(图3-8)。

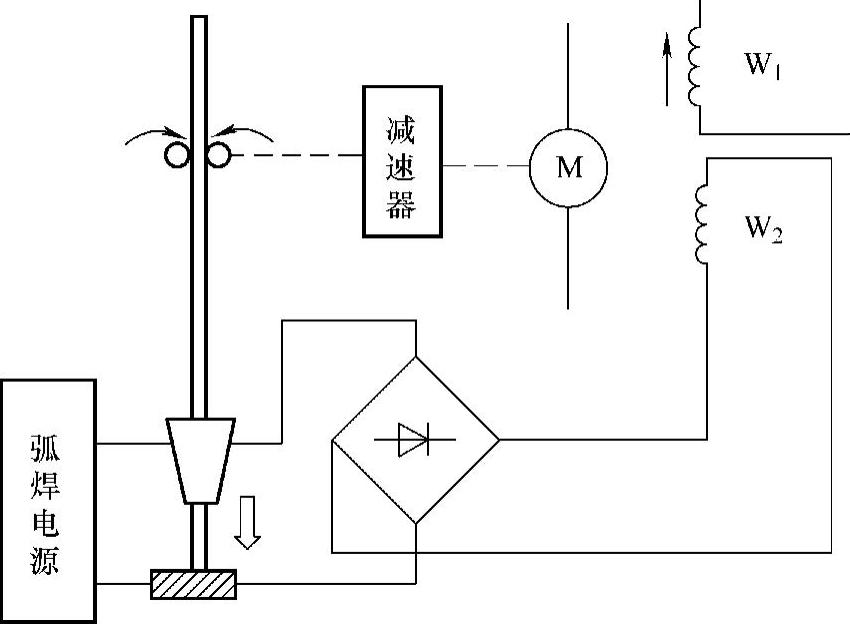

一旦焊丝与焊件接触,由于电源被短路(图3-9),因此W2上的磁通为零,此时只有W1上的使焊丝向上运动的磁通,因此焊丝回抽,在回抽的过程中,电弧引燃(图3-10)。

图3-8 电弧没引燃的时段

图3-9 电源被短路时段

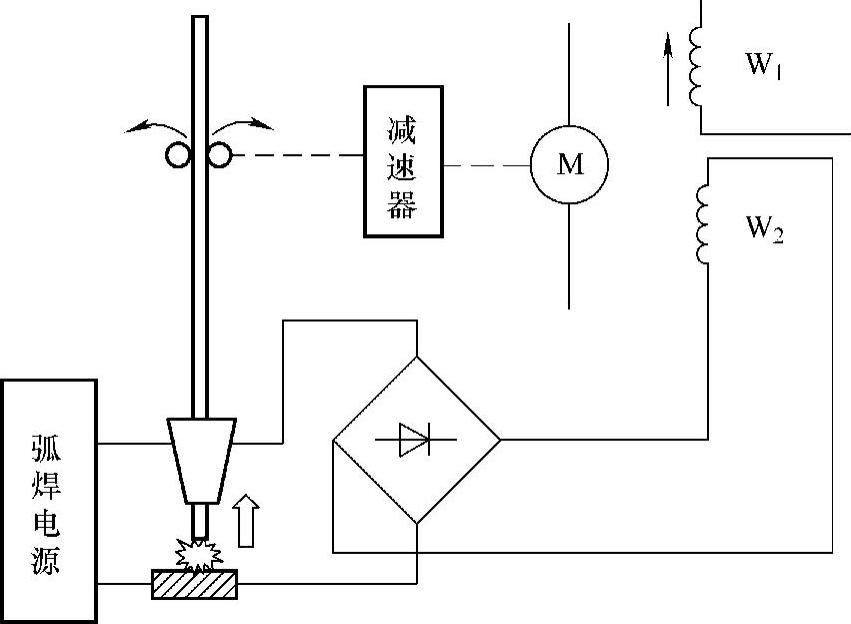

电弧一经引燃,W2又在电弧电压的作用下,与W1中的磁通共同进入对电弧弧长变速送丝系统的调节过程。对于G-M机组焊丝拖动电路,利用直流发电机G的两个他励绕组W1和W2解决了电动机的正反转问题;而发电机-电动机的机组方式也同时解决了电动机的能耗制动:停焊时,直流发电机不向电动机供电,使电动机向发电机回馈电流,从而消耗了电动机的动能使之迅速停转。

图3-10 电弧引燃时段

2.晶闸管调压送丝电路原理

晶闸管调压电路在焊接自动化系统中有着广泛的应用,在熔化极电弧焊的焊丝拖动电路中,多数是晶闸管调压电路,原因是晶闸管调压技术在很多电力电子领域中已十分成熟。

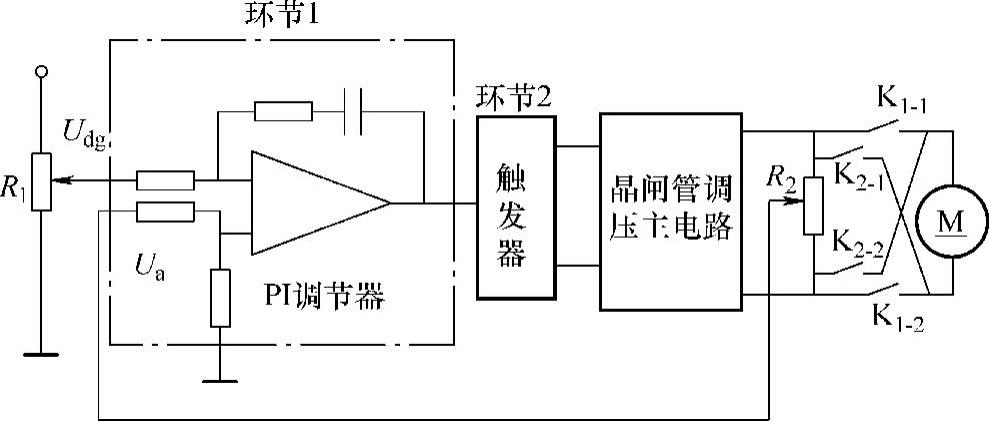

晶闸管调压直流电动机调速系统的基本组成电路如图3-11所示。图中的环节1是信号电压调节器,它一般由运算放大器构成,也可由分立元器件构成。

在它的输入端作用着两个信号电压:由电阻R1送来的送丝速度给定电压Udg,由电阻R2取回的电动机电枢负反馈电压Ua。该调节器控制规律是比例-积分(PI)控制规律,以改善系统的静差。

采用电动机的电枢电压负反馈,可以补偿由于电动机拖动负载(送丝机构及送丝阻力)变化而造成的电动机转子转速的变化。除此而外,还有其他的电动机控制的反馈形式,如常用的有电枢电势负反馈和转速负反馈。采用什么负反馈形式要综合考虑对电动机功率和调速性能的精度要求、还要顾及到系统的复杂性和成本等因素。

环节2是触发器,它是为晶闸管整流和调压主电路中的晶闸管提供触发脉冲的电路。这部分的电路类型有很多种。因为是弱电电路,使用的电子元器件变化大,而近年来又多使用集成电路技术,对从事焊接自动控制系统的设计者,只要会选择有关的电子元器件,就能设计出性能基本符合要求的电路。至于触发器的工作原理可参考有关晶闸管整流和调压技术方面的书籍,限于篇幅本书不作赘述。

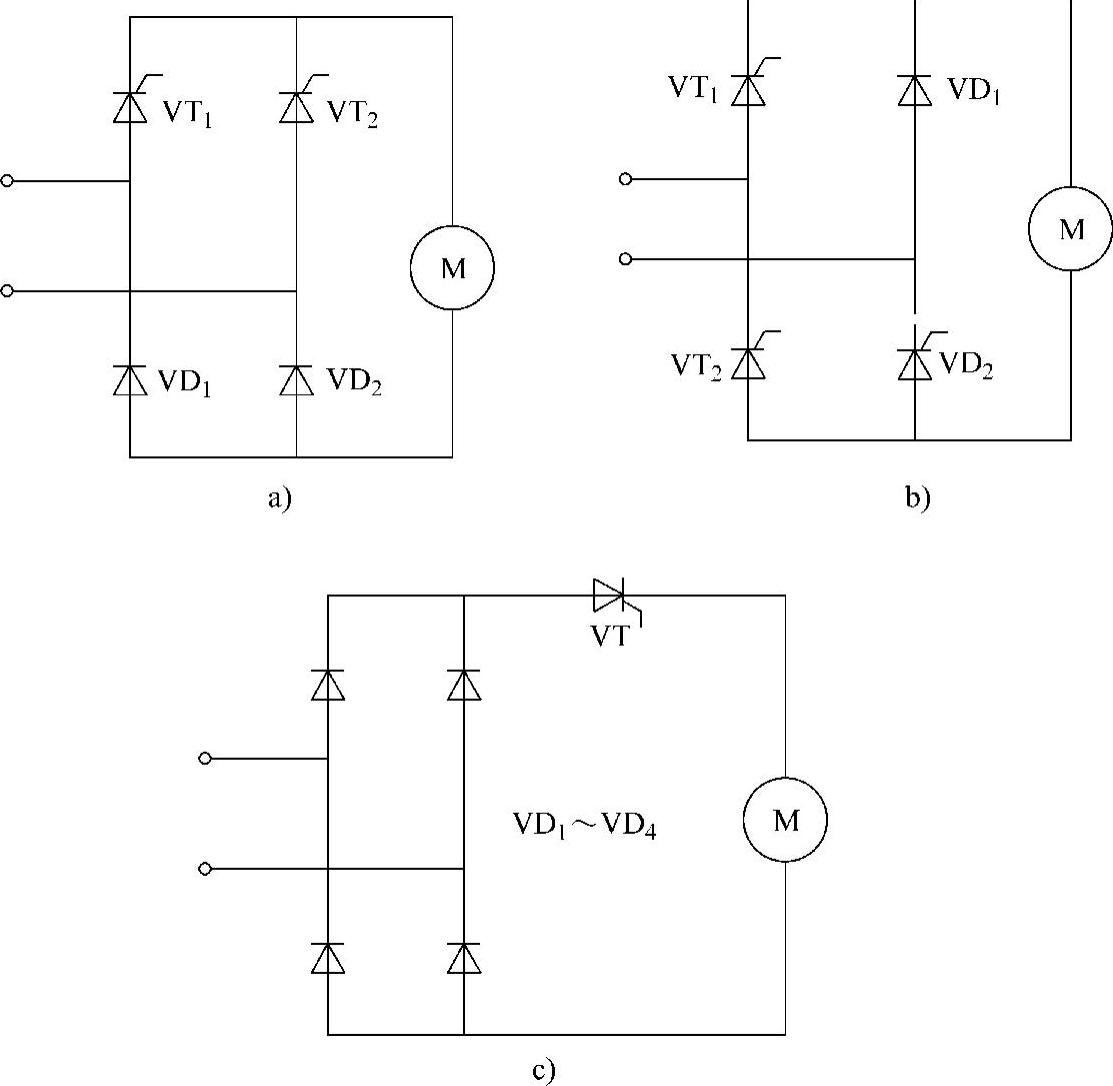

环节3是晶闸管整流与调压主电路,它是向送丝直流电动机提供电枢电流的,由于电动机功率不大,晶闸管整流与调压主电路常采用如图3-12所示的几种单相晶闸管整流与调压主电路的形式。(https://www.xing528.com)

图3-11 晶闸管调压送丝电路原理图

图3-12 晶闸管调压送丝电路原理图

图3-12a)、b)都是单相全波半控桥式晶闸管整流电路。在电路的性能上没有多大区别,但是触发电路有区别:图3-12a所示电路的两只晶闸管VT1、VT2由于是共阴极的,所以触发电路可只用一套;而图3-12b所示电路则必须用两套,或采用输出的两路触发脉冲能隔离开的触发电路。

图3-12a所示电路中的两只晶闸管VT1、VT2由于要承受全部的交流电源电压,因此对晶闸管元器件的耐压要求高;而图3-12b所示电路中的晶闸管VT1、VT2,由于承受的反向电压是与另外一只(不导通的一只)二极管共同承担的,因此对元器件的耐压要求低。

图3-12c所示电路的特点是只使用一只晶闸管,但需要增加一只续流二极管。

为使电动机能正反转,一般是在晶闸管整流与调压主电路中设置能改变电枢电流方向的继电器对:继电器K1的两个常开触点K1-1、K1-2用于控制一个转向;继电器K2的两个常开触点K2-1、K2-1则用于控制另一个转向。

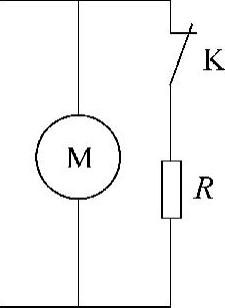

直流电动机采用能耗制动的措施如图3-13所示。在直流电动机M的电枢两端,通过继电器K的常闭触点与一个电阻R相串联,继电器K和控制逻辑是:只要电动机的晶闸管整流主电路处于断电状态,继电器K的常闭触点就闭合,于是在断电后,使处于发电状态的直流电动机有了放电的负载,可以在电阻R上消耗掉残余动能,这就是所谓“能耗制动”。

3.脉宽调速(PWM)送丝电路原理

所谓脉宽调速(PWM—Pulse Width Modulation),是指用脉冲宽度调制的方式来调节加在直流电动机电枢绕组上的电压,从而达到调节电动机转速的目的。

通常加在电枢上的脉冲电压为幅值不变、频率固定而脉宽可调的电压脉冲。由于一般直流电动机的电枢为一感性负载,因此电枢电流可保持连续,调节脉宽就是调节脉冲电压的平均值。

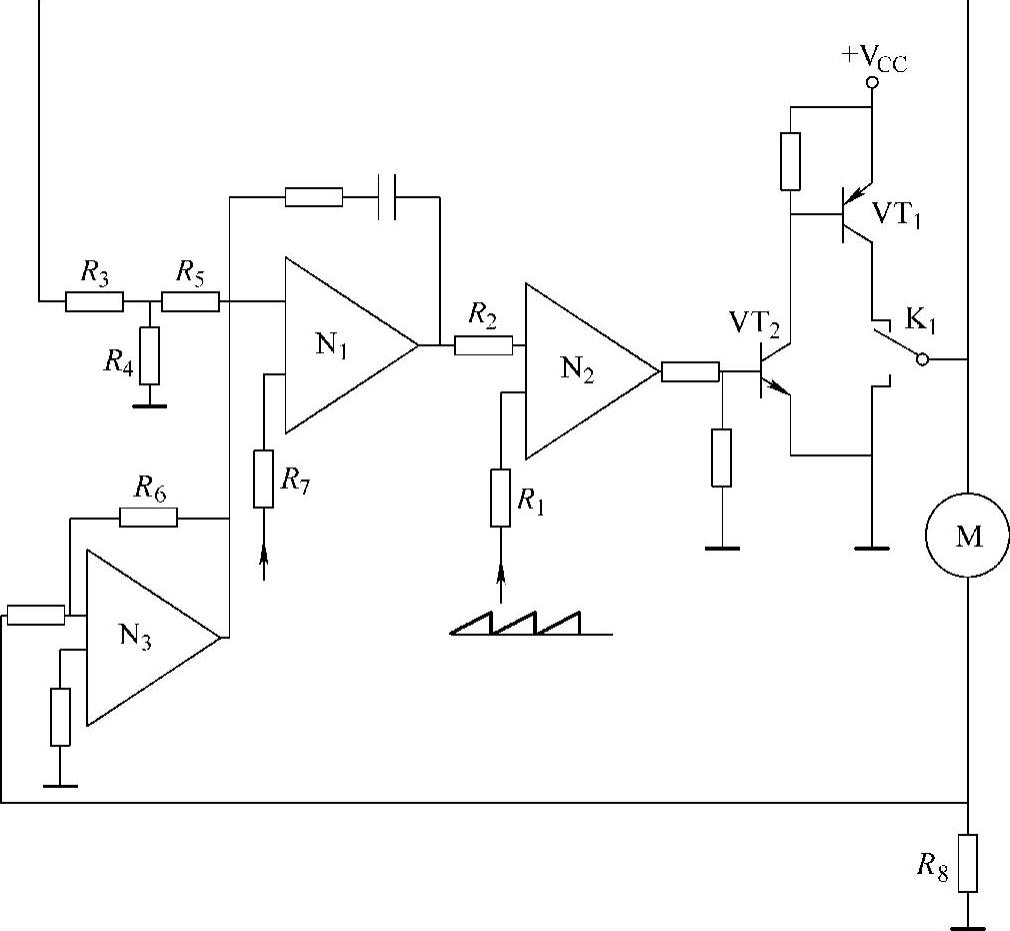

图3-14是一种脉宽调速(PWM)送丝电路。该电路的工作原理如下:当继电器K1吸合时,直流电源的正电压输出端+VCC通过晶体管VT1给直流电动机M供电。

在晶体管VT1的基极上作用有方波脉冲电压,它来自晶体管VT2的集电极,而加在晶体管VT2基极上的方波脉冲电压是由运算放大器N2产生的。

运算放大器N2工作于电压比较器状态,在它的反相输入端(经电阻R1)作用着一个频率固定的锯齿波电压信号,因此它可输出方波脉冲电压信号。

在运算放大器N2的同相输入端(经电阻R2)则作用着一个控制电压信号,它可以控制N2输出的方波脉冲电压信号的脉宽。由图3-14看出,作用在N2同相输入端的控制电压信号是来自于运算放大器N1。

图3-13 能耗制动原理

运算放大器N1是该脉宽调速电路中的调节器,它是一个比例-积分(PI)调节器,在它的输入端作用着如下三路信号:

一路是由电动机M的电枢取回的电枢电压负反馈信号,经电阻R3、R4的分压,再经电阻R5送入N1的反相输入端,因此构成电枢电压负反馈。

二路是送回的电枢电流正反馈信号。这个信号是由与电动机电枢相串联的取样电阻R8上提取的,这是一个正比于电枢电流的信号。它先送入运算放大器N3的反相输入端,经N3的反相,再经由电阻R6进入N1的反相输入端。这样经过二次反相,使这路控制信号成为电枢电流正反馈信号。

一路的电枢电压负反馈加上二路的电枢电流正反馈称为直流电动机的电势负反馈。

采用电势负反馈有助于提高电动机的起动转矩,并且在遇到负载突然增大时,电动机也能立即以增大转矩来克服。

三路信号是由电阻R7加入的电动机转速给定直流电压信号,调节它的大小就可调节电动机的转速。

脉宽调速的优点是调节的线性度好,低速时电动机转动平稳,因此在送丝系统中的应用有扩大趋势。脉宽调速电路中的运算放大器和中功率晶体管都很容易集成化,这样就降低了研制成本,并提高了系统的稳定性。

图3-14 脉宽调速(PWM)送丝电路原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。