大量的工程实践表明,PLC外部的输入元件与输出元件(例如限位开关、电磁阀、接触器等)的故障率远远高于PLC本身的故障率,而这些元件出现故障后,PLC一般不能觉察出来,不会自动停机,可能使故障扩大,直至强电保护装置动作后停机,有时甚至会造成设备和人身事故。停机后,查找故障也要花费很多时间。为了及时发现故障,在没有酿成事故之前自动停机和报警,也为了方便查找故障,提高维修效率,可以用梯形图程序实现故障的自诊断和自处理,例如用指示灯、人机界面显示故障报警信息或自动停机。

1.逻辑错误检测

在系统正常运行时,PLC的输入/输出信号和内部的信号(例如辅助继电器的状态)相互之间存在着确定的关系,如果出现异常的逻辑信号,则说明出现了故障。因此,可以编制一些常见故障的异常逻辑关系,一旦异常逻辑关系为1状态,就表明出现了相应的故障。

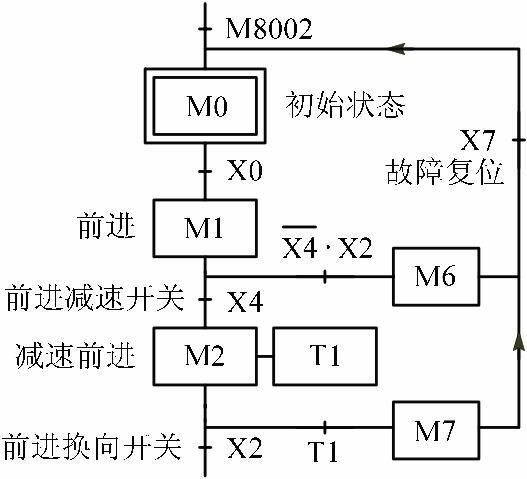

某龙门刨床的工作台正常运行时的局部顺序功能图如图7-3中的步M0~M2所示,在前进运动时如果碰到“前进减速”行程开关X4,则将进入步M2,工作台减速前进;碰到“前进换向”行程开关X2,则将进入再下一步。

在前进步M1,如果没有碰到前进减速行程开关(X4为OFF),就碰到了前进换向行程开关(X2的常开触点接通),说明前进减速行程开关出现了故障。这时转换条件  满足,将从步M1转换到步M6,工作台停止运行,并在变量M6为ON时用触摸屏显示“前进减速行程开关故障”。操作人员按下故障复位按钮X7后,故障信息被清除,系统返回初始步。

满足,将从步M1转换到步M6,工作台停止运行,并在变量M6为ON时用触摸屏显示“前进减速行程开关故障”。操作人员按下故障复位按钮X7后,故障信息被清除,系统返回初始步。

2.超时检测(https://www.xing528.com)

机械设备在各工步的动作所需的时间一般是不变的,即使变化也不会太大。在PLC发出某个输出信号,相应的外部执行机构开始动作时,启动一个定时器监视该步的动作是否按时完成。定时器的设定值应比正常情况下该动作的持续时间长一些。

在图7-3中的减速前进步M2,用定时器T1监视步M2的运行情况,T1的设定值比减速前进步正常运行的时间略长,正常运行时T1不会动作。如果前进换向行程开关X2出现故障,在T1设置的时间到时,T1的常开触点闭合,系统由步M2转换到步M7,工作台停止运行。在变量M7为ON时,触摸屏将显示“前进换向行程开关故障”,故障复位按钮X7的作用如前所述。也可以用状态S900~S999和报警器置位、复位指令来实现超时故障的诊断。

本节对PLC控制系统的主要干扰源进行了分析,介绍了可供选用的抗干扰措施,在实际应用中,应根据系统具体的情况,有针对性地采用其中的某些抗干扰措施。

图7-3 故障诊断的顺序功能图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。