1.程序的总体结构

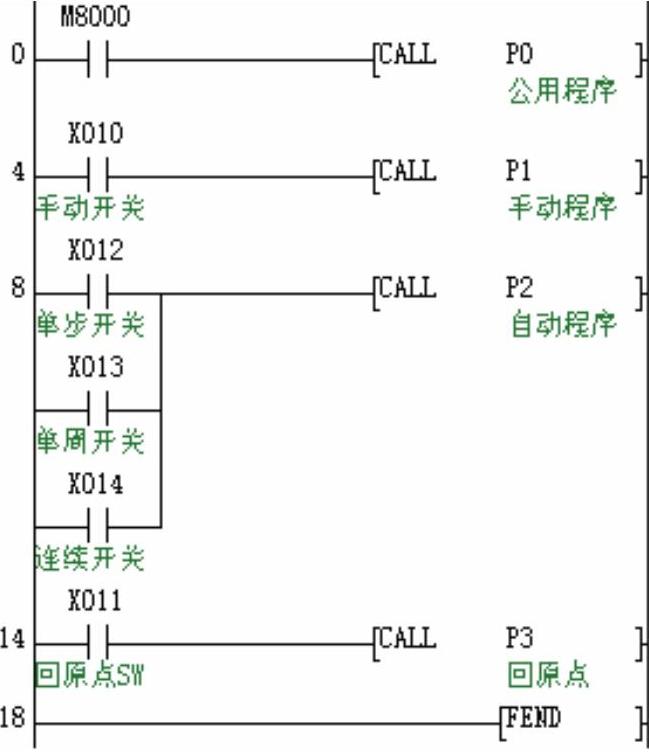

项目的名称为“机械手控制1”(见随书光盘中的同名例程),在主程序中,用调用子程序的方法来实现各种工作方式的切换(见图5-48)。由PLC的外部接线图可知,工作方式选择开关是单刀5掷开关,同时只能选择一种工作方式。图中的“回原点SW”是回原点开关的简称。

M8000的常开触点一直接通,从指针P0开始的公用程序是无条件调用的,供各种工作方式公用。

方式选择开关在手动位置时,X10为ON,调用从P1开始的手动程序。

图5-48 主程序

选择回原点工作方式时,X11为ON,调用从P3开始的回原点程序。

可以为连续、单周期和单步工作方式分别设计一个单独的子程序。考虑到这些工作方式使用相同的顺序功能图,它们的程序有很多共同之处,为了简化程序,减少程序设计的工作量,将单步、单周期和连续这3种工作方式的程序合并为从P2开始的自动程序。在自动程序中,应考虑用什么方法区分这3种工作方式。

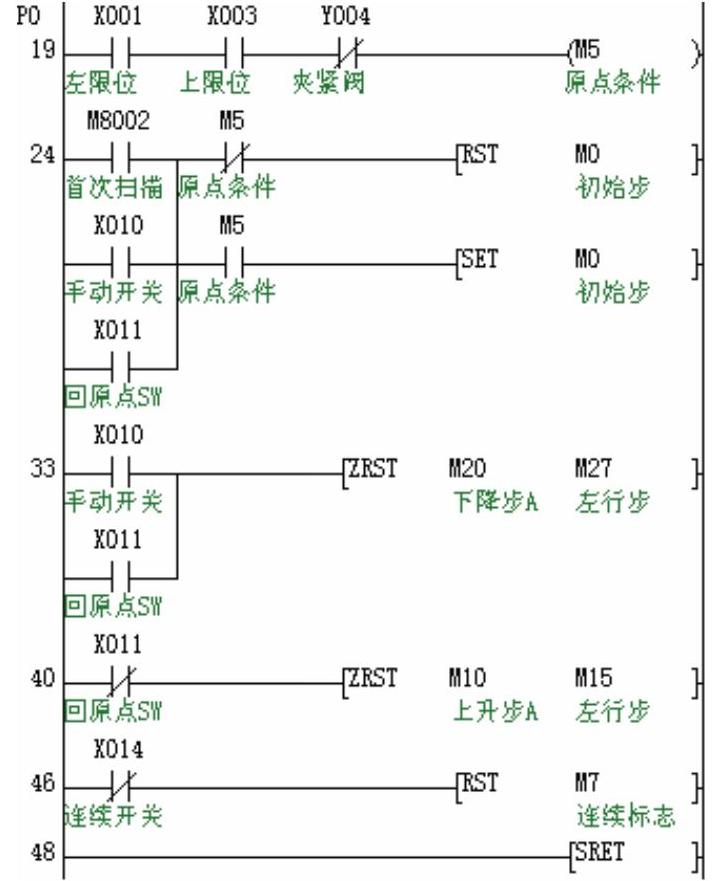

2.公用程序

图5-49中的公用程序用于处理各种工作方式都要执行的任务,以及不同的工作方式之间相互切换的处理。

左限位开关X1、上限位开关X3的常开触点和表示夹紧装置松开的Y4的常闭触点组成的串联电路接通时,辅助继电器“原点条件”M5变为ON。

在开始执行用户程序(M8002为ON)、系统工作在手动方式或自动回原点方式(X10或X11为ON)时,当机械手处于原点状态(M5为ON),顺序功能图中的初始步对应的M0将被置位,为进入单步、单周期和连续工作方式做好准备。

如果此时M5为OFF状态,则M0将被复位,初始步为不活动步,进入单步、单周期和连续工作方式后按起动按钮也不会转换到下一步,因此禁止了单步、单周期和连续工作方式的运行。

从一种工作方式切换到另一种工作方式时,应将有存储功能的位软元件复位。工作方式较多时,应仔细考虑各种可能的情况,分别进行处理。在切换工作方式时应执行下列操作:

1)当系统从自动工作方式切换到手动或自动回原点工作方式时(X10或X11为ON),必须用区间复位指令ZRST将除初始步以外的各步对应的辅助继电器M20~M27复位,否则以后返回自动工作方式时,可能会出现同时有两个活动步的异常情况,引起错误的动作。

2)在退出自动回原点工作方式时,回原点开关X11的常闭触点闭合。此时将自动回原点的顺序功能图(见图5-53)中各步对应的辅助继电器M10~M15复位,以防止下次进入自动回原点方式时,可能会出现同时有两个活动步的异常情况。

3)非连续工作方式时,连续开关X14的常闭触点闭合,将连续标志M7复位。

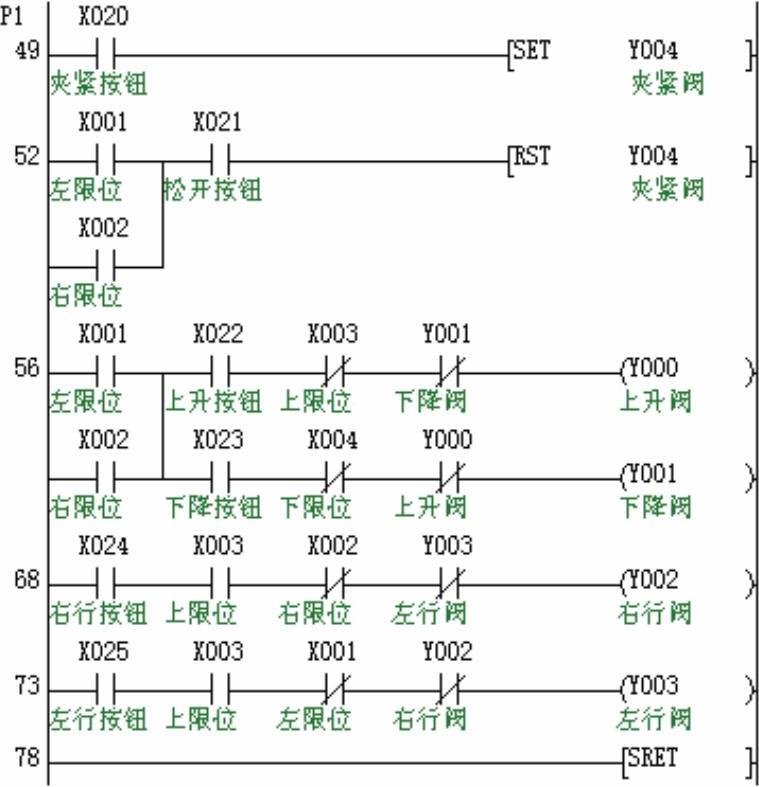

3.手动程序

图5-50是手动子程序,手动操作时用X20~X25对应的6个按钮控制机械手的夹紧和松开、升、降、右行和左行。为了保证系统的安全运行,在手动程序中设置了一些必要的联锁。

图5-49 公用程序

图5-50 手动程序

1)左、右、上、下极限开关X1~X4的常闭触点分别与控制机械手移动的Y0~Y3的线圈串联,以防止因机械手运行超限出现事故。

2)设置上升阀与下降阀之间、左行阀与右行阀之间的互锁,用来防止功能相反的两个输出继电器同时为ON。

3)上限位开关X3的常开触点与左、右行电磁阀Y3、Y2的线圈串联,机械手升到最高位置才能左、右移动,以防止机械手在较低位置运行时与别的物体碰撞。

4)机械手在最左边或最右边(左、右限位开关X1或X2为ON)时,才允许进行松开工件(复位夹紧阀)、上升和下降的操作。

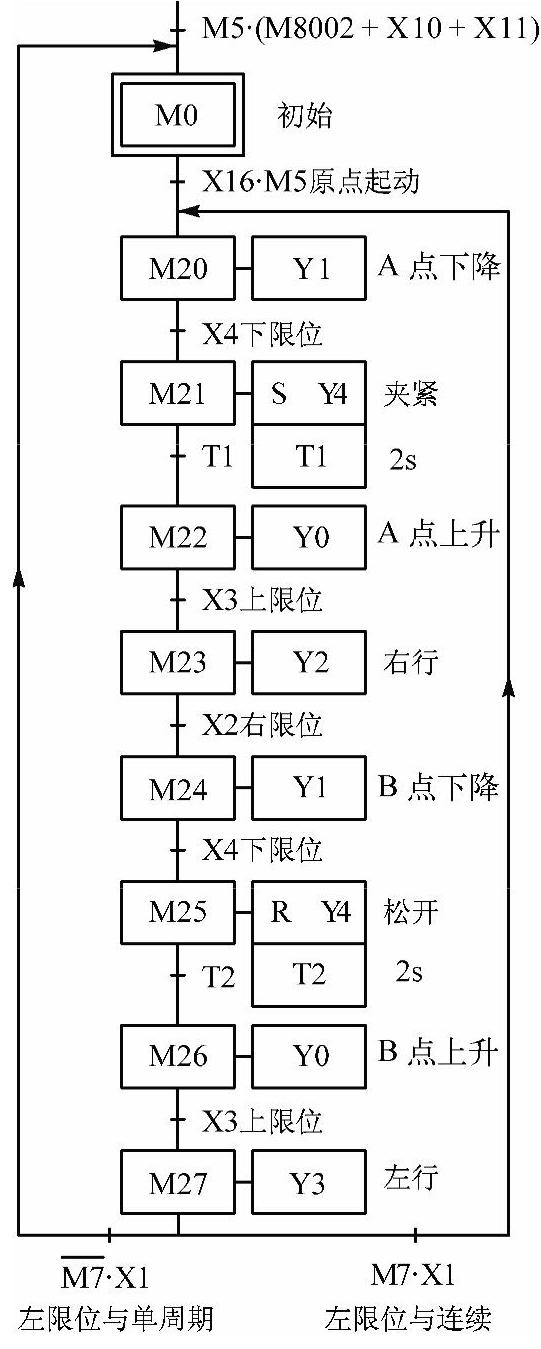

4.自动程序

图5-51是处理单周期、连续和单步工作方式的自动程序的顺序功能图。该图是一种典型结构,这种结构可以用于别的具有多种工作方式的系统。最上面的转换条件与公用程序有关。

图5-51 顺序功能图(https://www.xing528.com)

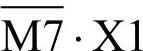

图5-52是用置位复位指令设计的自动程序,单周期、连续和单步这3种工作方式主要是用“连续标志”M7和“转换允许”标志M6来区分的。

(1)单周期与连续的区分

PLC上电后,如果原点条件不满足,则应首先进入单步或回原点方式,通过相应的操作使原点条件满足,公用程序使初始步M0为ON,然后切换到自动方式。

系统工作在连续和单周期(非单步)工作方式时,单步开关X12的常闭触点接通,转换允许标志M6为ON,控制置位复位的电路中的M6的常开触点接通,允许步与步之间的正常转换。

在连续工作方式,连续开关X14和“转换允许”标志M6为ON。设初始步时原点条件标志M5和初始步M0为ON,按下起动按钮X16,A点下降步M20变为ON,下降阀Y1的线圈“通电”,机械手下降。与此同时,连续标志M7的线圈“通电”并自保持(见图5-52)。

机械手碰到下限位开关X4时,转换到夹紧步M21,夹紧阀Y4被置位,工件被夹紧。同时定时器T1开始定时,2s后定时时间到,夹紧操作完成,T1的常开触点闭合,A点上升步M22被置位为ON,机械手开始上升。以后系统将这样一步一步地工作下去。

机械手在左行步M27返回最左边时,左限位开关X1变为ON,因为“连续”标志位M7为ON,转换条件M7·X1满足,系统将返回A点下降步M20,反复连续地工作下去。

按下停止按钮X17后,连续标志M7变为OFF(见图5-52),但是系统不会立即停止工作,完成当前工作周期的全部操作后,在步M27机械手返回最左边,左限位开关X1为ON,转换条件  满足,系统才返回并停留在初始步。

满足,系统才返回并停留在初始步。

在单周期工作方式,因为X14为OFF,按下起动按钮,连续标志M7不会变为ON。

当机械手在最后一步M27返回最左边时,左限位开关X1变为ON,因为这时M7处于OFF状态,转换条件  满足,将返回并停留在初始步M0,机械手停止运动。按一次起动按钮,系统只工作一个周期。

满足,将返回并停留在初始步M0,机械手停止运动。按一次起动按钮,系统只工作一个周期。

图5-52 自动程序

(2)单步工作方式

在单步工作方式,单步开关X12为ON,它的常闭触点断开(见图5-52第85步的电路),“转换允许”标志M6在一般情况下为OFF,不允许步与步之间的转换。设初始步时系统处于原点状态,按下起动按钮X16,转换允许标志M6在一个扫描周期为ON,A点下降步M20被置位为活动步,机械手下降。在起动按钮信号的上升沿之后,M6变为OFF。

机械手碰到下限位开关X4时,与下降阀Y1的线圈串联的X4的常闭触点断开(见图5-52第142步的电路),使控制下降阀的Y1的线圈“断电”,机械手停止下降。

图5-52第95步的电路中的下限位开关X4的常开触点闭合后,如果没有按起动按钮,则转换允许标志M6为OFF,不会转换到下一步。一直要等到按下起动按钮,M6的常开触点接通,才能使转换条件X4(下限位开关)起作用,M21被置位,进入夹紧步。以后在完成某一步的操作后,都必须按一次起动按钮,使M6的常开触点接通,才能转换到下一步。

第142步开始的输出电路中限位开关X1~X4的常闭触点是为单步工作方式设置的。以右行为例,当机械手碰到右限位开关X2后,与右行步对应的存储器位M23不会马上变为OFF,如果第160步的右行电磁阀Y2的线圈没有串联右限位开关X2的常闭触点,则机械手就不能停在右限位开关处,还会继续右行,对于某些设备,可能造成事故。

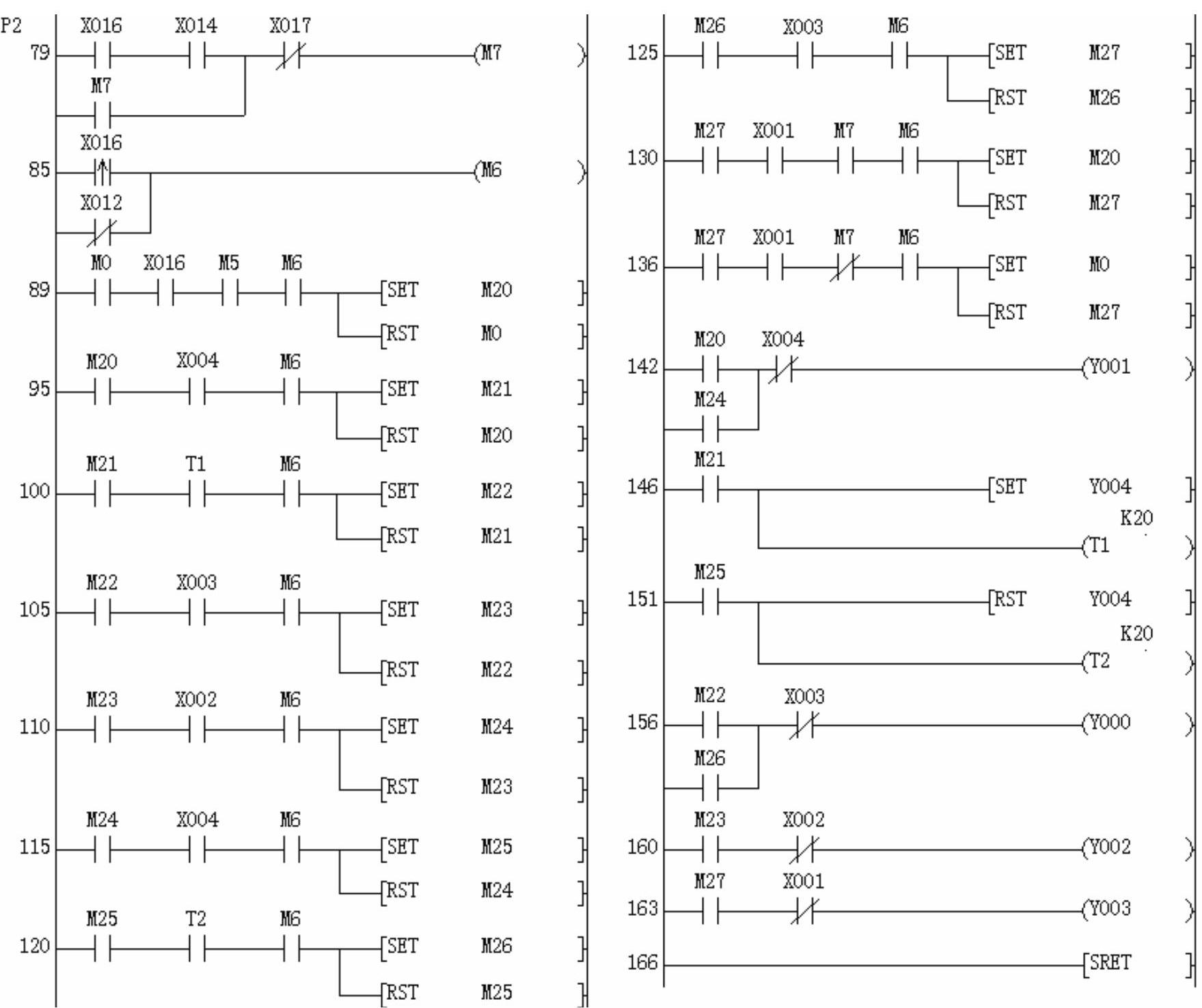

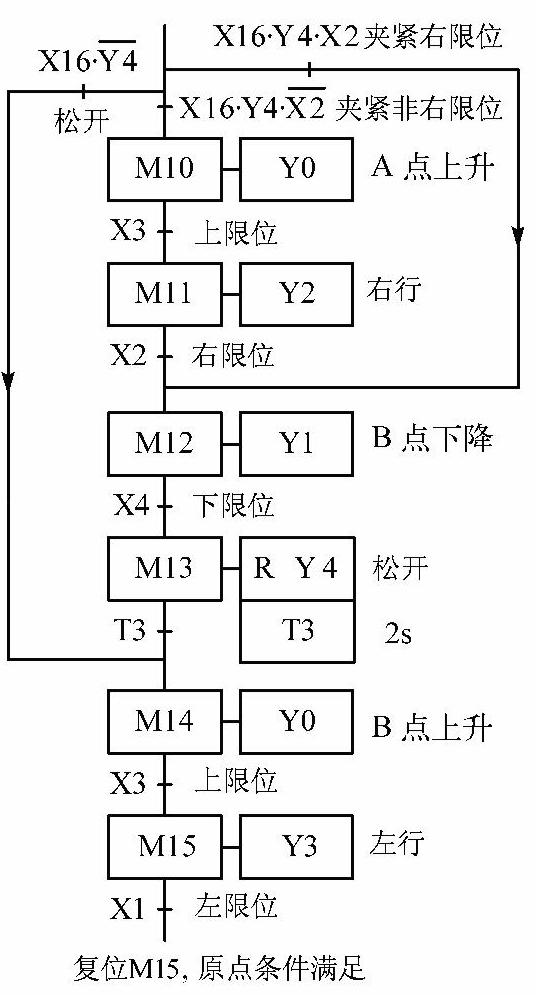

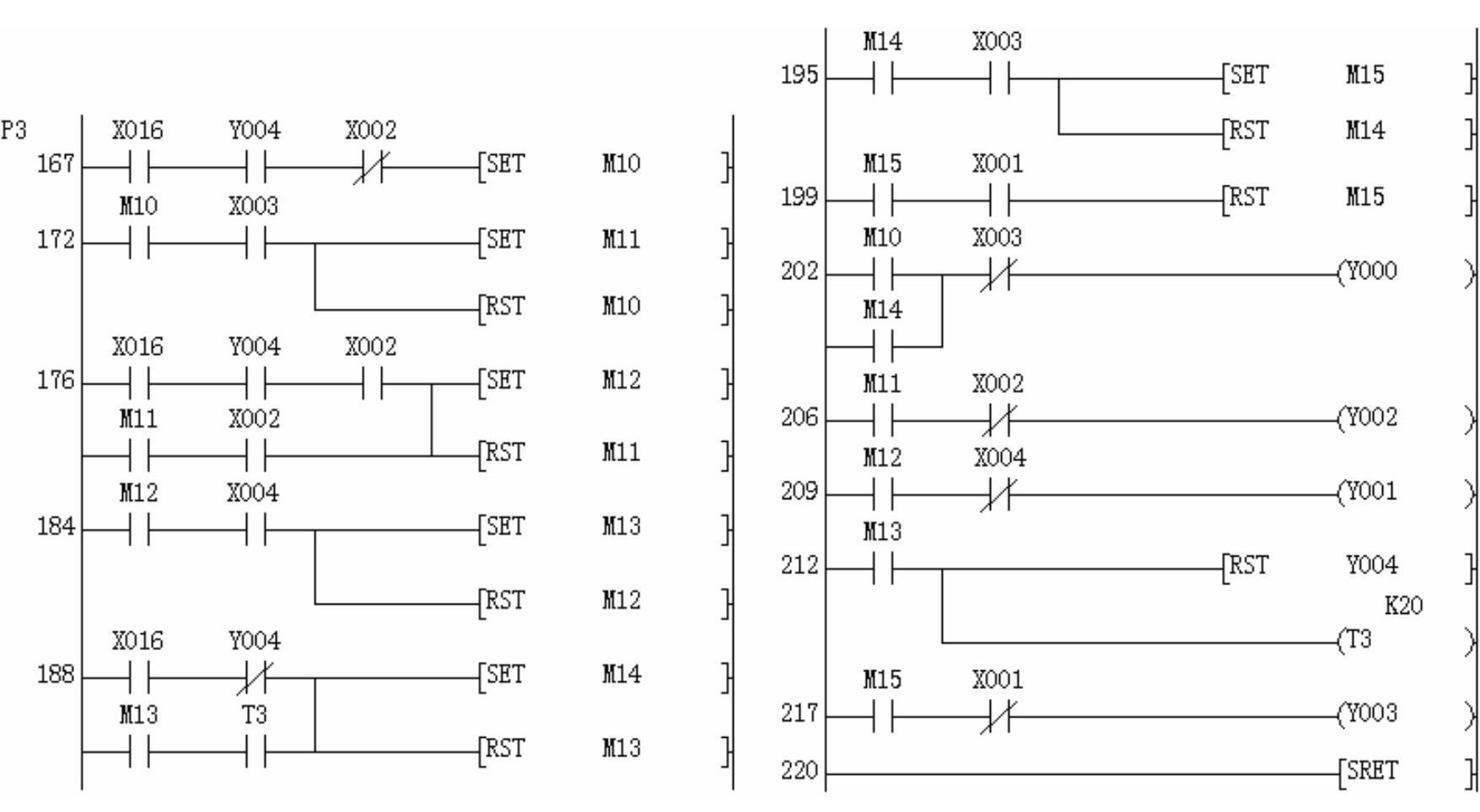

5.自动返回原点程序

图5-53是自动回原点的顺序功能图,图5-54是用置位复位电路设计的梯形图子程序。在回原点工作方式,图5-46中的回原点开关X11为ON,在主程序中调用回原点子程序。在回原点方式按下起动按钮X16时,机械手可能处于任意状态,根据机械手当时所处的位置和夹紧装置的状态,可以分为3种情况,采用不同的处理方法(见图5-53)。

(1)夹紧装置松开

如果Y4为OFF,则表示夹紧装置松开,没有夹持工件,机械手应上升和左行,直接返回原点位置。按下起动按钮X16,应进入图5-53中的B点上升步M14,转换条件为X16·Y4.。如果机械手已经在最上面,则上限位开关X3为ON,进入B点上升步M14后,因为转换条件满足,将马上转换到左行步M15。

图5-53 回原点顺序功能图

图5-54 用置位复位电路设计的梯形图子程序

左行到达左限位开关X1处时,将M15复位,自动返回原点的操作结束,原点条件满足。此时公用程序中的原点条件标志M5变为ON,顺序功能图中的初始步M0在公用程序中被置位,为进入单周期、连续或单步工作方式做好了准备,因此可以认为图5-51中的初始步M0是左行步M15的后续步。

(2)夹紧装置处于夹紧状态,机械手在最右边

此时Y4和右限位开关X2均为ON,应将工件放到B点后再返回原点位置。按下起动按钮X16,机械手应进入B点下降步M12(见图5-53),转换条件为X16·Y4·X2。首先执行下降和松开操作,释放工件后,机械手再上升、左行,返回原点位置。如果机械手已经在最下面,则下限位开关X4为ON。进入B点下降步后,因为转换条件已经满足,将马上转换到松开步。

(3)夹紧装置处于夹紧状态,机械手不在最右边

此时Y4为ON,右限位开关X2为OFF。按下起动按钮X16,应进入A点上升步M10,转换条件为  。机械手首先应上升,然后右行、下降和松开工件,将工件搬运到B点后再上升、左行,返回原点位置。如果机械手已经在最上面,则上限位开关X3为ON,进入A点上升步M10后,因为转换条件已经满足,将马上转换到右行步M11。

。机械手首先应上升,然后右行、下降和松开工件,将工件搬运到B点后再上升、左行,返回原点位置。如果机械手已经在最上面,则上限位开关X3为ON,进入A点上升步M10后,因为转换条件已经满足,将马上转换到右行步M11。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。