1.一处卸料的小车控制系统的梯形图设计

送料小车在限位开关X4处装料(见图5-5),10s后装料结束,开始右行,碰到X3后停下来卸料,15s后左行,碰到X4后又停下来装料,这样不停地循环工作,直到在小车运行时按下停止按钮X2。按钮X0和X1分别用来起动小车右行和左行。

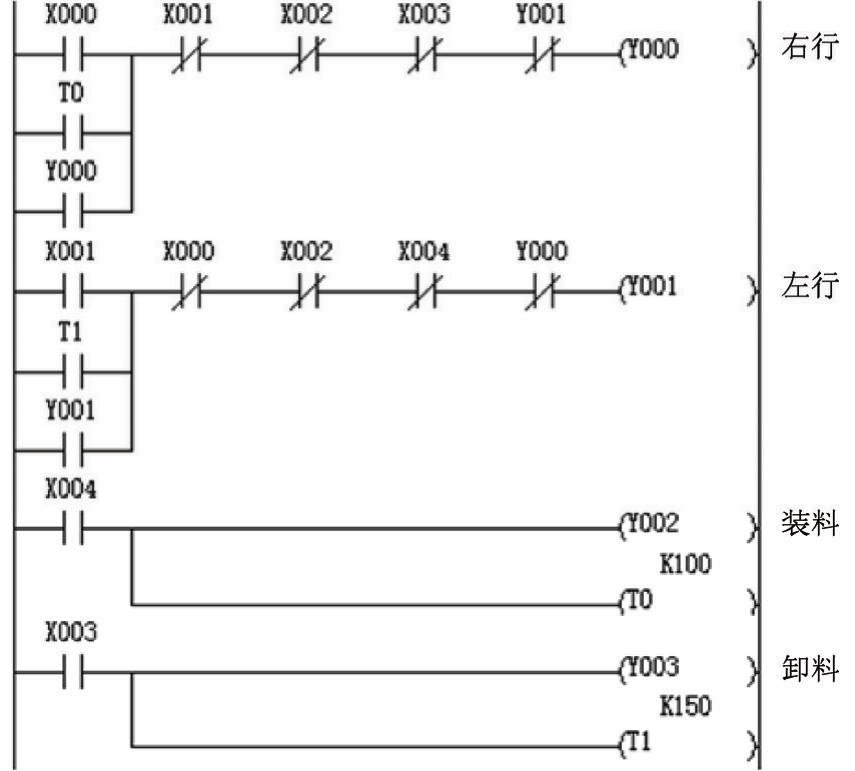

在电动机正、反转控制梯形图的基础上,设计出的小车控制梯形图如图5-6所示。为了使小车自动停止,将X3和X4的常闭触点分别与Y0和Y1的线圈串联。为使小车自动起动,将控制装料延时、卸料延时的定时器T0和T1的常开触点,分别与手动起动右行和左行的X0、X1的常开触点并联,并用右限位开关对应的X3的常开触点控制卸料电磁阀Y3和定时器T1;用左限位开关对应的X4的常开触点控制装料电磁阀Y2和定时器T0。

图5-5 PLC外部接线图

图5-6 梯形图

设小车在起动时是空车,按下左行起动按钮X1,小车开始左行,碰到左限位开关时,X4的常闭触点断开,使Y1的线圈“断电”,小车停止左行。X4的常开触点接通,使Y2和T0的线圈“通电”,开始装料和延时。10s后T0的常开触点闭合,使Y0的线圈“通电”,小车右行。小车离开左限位开关后,X4变为OFF,Y2和T0的线圈“失电”,停止装料,T0被复位。对右行和卸料过程的分析与上面的基本相同。如果小车正在运行时按停止按钮X2,则小车将停止运动,系统停止工作。

2.仿真实验

1)将图5-6中的程序输入到主程序,或打开随书光盘中的例程“小车1处卸料”,然后打开GX Simulator,启动软元件监视视图,生成X窗口和Y窗口。

2)两次双击X窗口中的X1,模拟按下和放开左行起动按钮。观察Y1是否变为ON,小车左行。

3)双击X窗口中的X4,模拟小车到达左限位开关X4所在的位置。观察Y1是否变为OFF(停止左行),T0是否开始定时,Y2是否变为ON,开始装料。

4)T0当前值增大到100(10s)时,观察Y0是否变为ON,小车右行。此时应将左限位开关X4置为OFF。

5)双击X窗口中的X3,模拟小车到达最右边的卸料位置,观察Y0是否变为OFF,小车停止右行。T1是否开始定时,Y3是否变为ON,开始卸料。

6)T1当前值增大到150(15s)时,观察Y1是否变为ON,小车左行。此时应将右限位开关X3置为OFF。

7)返回第3步,重复上述第3~第6步的操作,观察是否能重复执行上述操作。在小车运行时两次双击X2,模拟停止按钮的点动操作,观察是否能停止小车的运行。

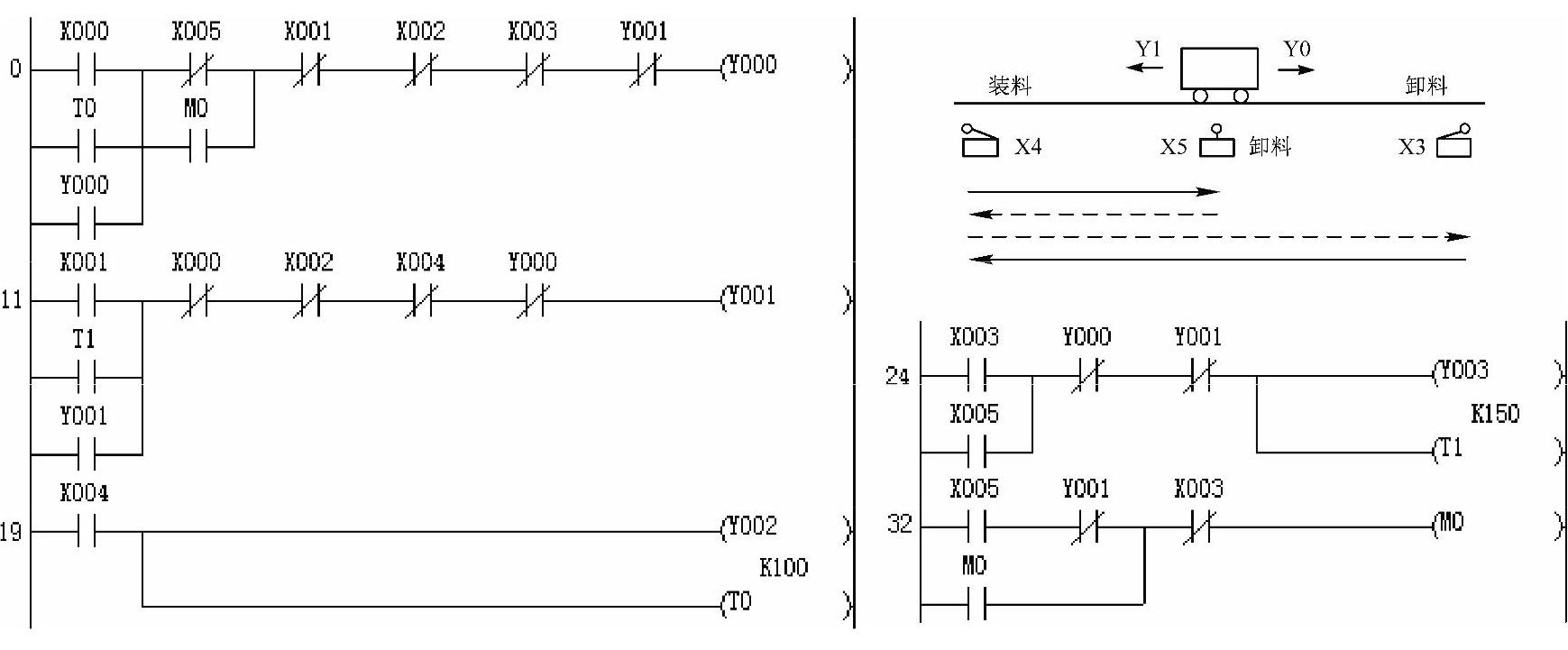

3.两处卸料的小车控制系统的梯形图设计

在图5-7中,小车仍然在限位开关X4处装料,并在X5和X3处轮流卸料。小车在一次工作循环中的两次右行都要碰到X5,第一次碰到它时停下卸料,第二次碰到它时继续前进,因此应设置一个具有记忆功能的软元件,区分是第一次还是第二次碰到X5。

(https://www.xing528.com)

(https://www.xing528.com)

图5-7 小车控制系统的示意图和梯形图

图5-7 所示的梯形图是在图5-6的基础上根据新的控制要求修改而成的。小车在第一次碰到X5和碰到X3时都应停止右行,所以将它们的常闭触点与Y0的线圈串联。其中X5的触点并联了中间环节M0的触点,使X5停止右行的作用受到M0的约束,M0的作用是记忆X5是第几次被碰到,它只在小车第二次右行经过X5时起作用。为了利用PLC已有的输入信号,用起保停电路来控制M0,它的起动条件和停止条件分别是小车第一次碰到限位开关X5和碰到X3,即M0在图中虚线所示的行程内为ON。在这段时间内它的常开触点将Y0控制电路中X5的常闭触点短接,因此小车第二次经过X5时不会停止右行。

为了实现两处卸料,将X3和X5的触点并联后驱动Y3和T1。调试时发现小车从X3开始左行,经过X5时M0也被置位,使小车下一次右行到达X5时无法停止运行,因此在M0的起动电路中串入Y1的常闭触点。另外还发现小车往返经过X5时,虽然不会停止运动,但是出现了短暂的卸料动作,将Y1和Y0的常闭触点与Y3的线圈串联,解决了这个问题。

系统在装料和卸料时按停止按钮不能使系统停止工作,请读者考虑怎样解决这个问题。

4.仿真实验

1)将图5-7中的程序输入到主程序,或打开随书光盘中的例程“小车2处卸料”,然后打开GX Simulator,启动软元件监视视图,生成X窗口和Y窗口。

2)两次双击X窗口中的X1,模拟按下和放开左行起动按钮。观察Y1是否变为ON,小车左行。

3)双击X窗口中的X4,模拟小车到达左限位开关X4所在位置。观察Y1是否变为OFF(停止左行),T0是否开始定时,Y2是否变为ON,开始装料。

4)T0当前值增大到100(10s)时,观察Y0是否变为ON,小车右行。此时应将左限位开关X4置为OFF,T0被复位;Y2变为OFF,停止装料。

5)双击X窗口中的X5,模拟小车到达中间的卸料位置,观察Y0是否变为OFF,小车停止右行。T1是否开始定时,Y3是否变为ON,开始卸料。中间单元M0是否变为ON。

6)T1当前值增大到150(15s)时,观察Y1是否变为ON,小车左行,此时应将中限位开关X5置为OFF。

7)双击X窗口中的X4,模拟小车到达左限位开关X4所在位置。观察Y1是否变为OFF(停止左行),T0是否开始定时,Y2是否变为ON,开始装料。

8)T0当前值增大到100(10s)时,观察Y0是否变为ON,小车右行。此时应将左限位开关X4置为OFF。

9)两次双击X窗口中的X5,模拟小车右行经过中限位开关,观察Y0是否保持为ON,小车继续右行。

10)双击X窗口中的X3,模拟小车到达最右边的卸料位置,观察Y0是否变为OFF,小车停止右行。T1是否开始定时,Y3是否变为ON,开始卸料。同时观察M0是否变为OFF。

11)T1当前值增大到150(15s)时,观察Y1是否变为ON,小车左行。此时应将右限位开关X3置为OFF。

12)两次双击X窗口中的X5,模拟小车左行经过中限位开关,观察Y1是否保持为ON,小车继续左行。

13)重复上述第3~第12步的操作,观察是否能重复上述的过程。在小车运行时两次双击X2,模拟停止按钮的点动操作,观察是否能停止小车的运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。